SMT表面安装技术培训课件

合集下载

表面安装技术教学课件PPT

北京市仪器仪表高级技工学校

①实现微型化。外表安装技术组装的电子部件,体积一般 可减小到通孔插装的30%-20%,最小的可到达10%。重 量减轻60%-80%。

②信号传输速度高。由于构造紧凑、装配密度高,连线 短、传输延迟小,可实现高速度的信号传输。这对于超 高速运行的电子设备具有重大的意义。

③高频特性好。由于元器件无引线或短引线,自然消除了 前面提到的射频干扰,减小了电路的分布参数。

在印制板的A面,也称“元件面〞上,既有通孔插装 元器件,又有各种SMT元器件;在印制板的B面,也称 “焊接面〞上,只装配体积较小SMD晶体管和SMC元件。

(3〕两面分别装配

THD

北京市仪器仪表高级技工学校

SMD

在印制板的A面上只装配通孔插装元器件,而小 型的SMT元器件贴装在印制板的B面上。

2、 SMT印制板波峰焊接工艺流程

北京市仪器仪表高级技工学校

(1)制作粘合剂丝网 按照SMT元器件在印制板上的位置,制作用于漏印

粘合剂的丝网。 (2)丝网漏印粘合剂

把粘合剂丝网覆盖在印制电路板上,漏印粘合剂。 要准确保证粘合剂漏印在元器件的中心,尤其要防止粘 合剂污染元器件的焊盘。 (3〕贴装SMT元器件

把SMT元器件贴装到印制板上,使它们的电极准确 定位于各自的焊盘。

北京市仪器仪表高级技工学校

二、外表装配元器件 1、外表装配元器件的特点

应该说,电子整机产品制造工艺技术的进步,取决于电子元器件的 开展:与此一样,SMT技术的开展,是由于外表装配元器件的出现。外 表装配元器件也称做贴片元器件或片状元器件,它有两个显著的特点: ①在SMT元器件的电极上,有些完全没有引出线,有些只有非常短小的

(二端、三端SMD全部是二极管类器件,四端~六端SMD器件内大多封 装了两只三极管或场效应管。)

SMT表面贴装工程工艺培训课件PPT(共 30张)

最最基础的东西

一、单面组装:

来料检测 => 丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=> 回流焊接=> 清洗 => 检测 => 返修 二、双面组装;

A:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => A面回流焊接 => 清洗 => 翻板=> PCB的B面丝印焊膏(点贴片胶)=> 贴片 => 烘干 => 回流焊接 (最好仅对B面 => 清洗 =>检测 => 返修)

防静电 生产管理 设备:印刷机,贴片机,焊接设备,清洗设备(在较早的工艺中使用),检测设备,维修设备

SMT工艺流程

SMA Introduce

通常先作B面

印刷锡 高

再作A面

贴装元 件

再流焊

翻转

印刷锡 高

贴装元 件

再流焊

翻转

双面再流焊工艺

清洗

A面布有大型IC器件

B面以片式元件为主

充分利用 PCB空间,实现安装面积最小化,工艺控制复杂,要求严格

此工艺适用于在PCB两面均贴装有PLCC等较大的SMD时采用。

SMT工艺流程

SMA Introduce

B:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化) => A面回流焊接 => 清洗 =>

翻板=> PCB的B面点贴片胶 => 贴片 => 固化 => B面波峰焊 => 清洗 => 检测 => 返修)

表面贴装工程

----关于SMT的历史

目录

SMT表面安装技术表面安装工艺PPT课件

第13页/共65页

• Screen printer

手 动 丝 网 印 机

第14页/共65页

第15页/共65页

全 自 动 丝 网 机

第16页/共65页

(2)注射法(P139) 将焊膏置于注射器内部并借助于气动、液压

或电驱动方式加压,使焊膏经针孔排出点在SMB焊 盘表面。

形状由注射针尺寸、点胶时间和压力大小来控 制。

助焊剂的活性(P137) 采用活性为RMA级的弱活性松香助焊剂

第3页/共65页

(P137) (1)印刷法:就是将焊膏以印刷的方法通过丝网

板或模板的开口孔涂敷在焊盘上。

第4页/共65页

丝网印刷法 丝网板的结构:它是将丝网(单根聚脂丝或不锈 钢丝)紧绷在铝制框架上, 获得一个平坦而有柔 性的丝网表面,丝网上粘有光敏乳胶,用光刻法 制作出开口图形。开口部分与印制板上的焊盘相 对应。

第28页/共65页

环氧树脂类(P131) 它属于热固型、高粘度的胶粘剂,耐腐蚀的能力

最强, 但易脆裂。 它有单组分和双组分两种, 可以做成液体、膏剂、

薄膜和粉剂等形式供使用,它是用途最为广泛的胶粘 剂。

聚炳烯类

它在紫外线照射及适当加热下几秒钟内能固化, 其粘度特性非常适合于高速点胶机,

但粘结强度略低,是比较新型

元器件为编带包装时,盘装编带随编带架垂直 旋转供料;

而棒式包装时,管

状定位料斗在水平面上

二维移动,为贴装头提

供待取元件。

第53页/共65页

(3) SMB定位系统: (P145)

是一个固定的二维平面移动的工作台,在计算机 控制系统的操纵下,随工作台移动到工作区域内, 并被精确定位,使贴装头能把元器件准确地释放到 需要的位置上。

• Screen printer

手 动 丝 网 印 机

第14页/共65页

第15页/共65页

全 自 动 丝 网 机

第16页/共65页

(2)注射法(P139) 将焊膏置于注射器内部并借助于气动、液压

或电驱动方式加压,使焊膏经针孔排出点在SMB焊 盘表面。

形状由注射针尺寸、点胶时间和压力大小来控 制。

助焊剂的活性(P137) 采用活性为RMA级的弱活性松香助焊剂

第3页/共65页

(P137) (1)印刷法:就是将焊膏以印刷的方法通过丝网

板或模板的开口孔涂敷在焊盘上。

第4页/共65页

丝网印刷法 丝网板的结构:它是将丝网(单根聚脂丝或不锈 钢丝)紧绷在铝制框架上, 获得一个平坦而有柔 性的丝网表面,丝网上粘有光敏乳胶,用光刻法 制作出开口图形。开口部分与印制板上的焊盘相 对应。

第28页/共65页

环氧树脂类(P131) 它属于热固型、高粘度的胶粘剂,耐腐蚀的能力

最强, 但易脆裂。 它有单组分和双组分两种, 可以做成液体、膏剂、

薄膜和粉剂等形式供使用,它是用途最为广泛的胶粘 剂。

聚炳烯类

它在紫外线照射及适当加热下几秒钟内能固化, 其粘度特性非常适合于高速点胶机,

但粘结强度略低,是比较新型

元器件为编带包装时,盘装编带随编带架垂直 旋转供料;

而棒式包装时,管

状定位料斗在水平面上

二维移动,为贴装头提

供待取元件。

第53页/共65页

(3) SMB定位系统: (P145)

是一个固定的二维平面移动的工作台,在计算机 控制系统的操纵下,随工作台移动到工作区域内, 并被精确定位,使贴装头能把元器件准确地释放到 需要的位置上。

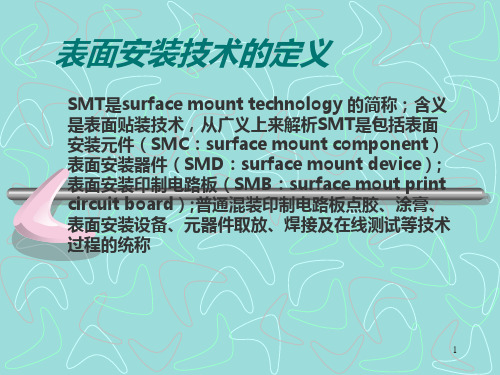

SMT基础与工艺教学课件第一章表面组装技术

3 第一章 表面组装技术

§1—1 SMT 的产生、特点与发展

一、SMT 的产生背景和特点

1.表面组装技术的产生背景 电子应用技术的快速发展,表现出智能化、多媒体化和网络化三

个显著的特征。这种发展趋势和市场需求对电路组装技术提出了如下 要求。

(1)高密度化。 (2)高速化。 (3)标准化。

4 第一章 表面组装技术

27 第 一 章 表 面 组 装 技 术

§1—3 SMT 生产线

一、SMT 生产线的基本组成

1.再流焊工艺 再流焊也称为回流焊。再流

焊技术主要用于焊接采用表面组 装技术的电子元器件。再流焊工 艺流程如图所示。

28 第 一 章 表 面 组 装 技 术

再流焊工艺流程

§1—3 SMT 生产线

1.再流焊工艺 (1)上板机 上板机(见图)的主要作用是

§1—2 SMT 组成与工艺内容

2.SMT 与THT 的区别 SMT 是从传统的THT 发展起来的,但又区别于传统的THT。 从组装工艺技术的角度分析,SMT 和THT 的根本区别是“贴”和

“插”。此外,二者的差别还体现在基板、元器件、组件形态、焊点形 态和组装工艺方法等方面。

19 第 一 章 表 面 组 装 技 术

13 第 一 章 表 面 组 装 技 术

§1—1 SMT 的产生、特点与发展

2.表面组装技术的发展趋势 (4)SMT 设备的发展 SMT 设备主要包括印刷机、贴片机、再流焊机等。印刷机经历了手

动印刷机、半自动印刷机和全自动印刷机的发展过程。贴片机正向着高 速、高精度和多功能方向发展。再流焊机正向着更加精准的温度控制、 更好的工艺曲线方向发展。

波峰焊工艺简图

§1—3 SMT 生产线

2.波峰焊工艺 波峰焊机主要由传送带、助焊

§1—1 SMT 的产生、特点与发展

一、SMT 的产生背景和特点

1.表面组装技术的产生背景 电子应用技术的快速发展,表现出智能化、多媒体化和网络化三

个显著的特征。这种发展趋势和市场需求对电路组装技术提出了如下 要求。

(1)高密度化。 (2)高速化。 (3)标准化。

4 第一章 表面组装技术

27 第 一 章 表 面 组 装 技 术

§1—3 SMT 生产线

一、SMT 生产线的基本组成

1.再流焊工艺 再流焊也称为回流焊。再流

焊技术主要用于焊接采用表面组 装技术的电子元器件。再流焊工 艺流程如图所示。

28 第 一 章 表 面 组 装 技 术

再流焊工艺流程

§1—3 SMT 生产线

1.再流焊工艺 (1)上板机 上板机(见图)的主要作用是

§1—2 SMT 组成与工艺内容

2.SMT 与THT 的区别 SMT 是从传统的THT 发展起来的,但又区别于传统的THT。 从组装工艺技术的角度分析,SMT 和THT 的根本区别是“贴”和

“插”。此外,二者的差别还体现在基板、元器件、组件形态、焊点形 态和组装工艺方法等方面。

19 第 一 章 表 面 组 装 技 术

13 第 一 章 表 面 组 装 技 术

§1—1 SMT 的产生、特点与发展

2.表面组装技术的发展趋势 (4)SMT 设备的发展 SMT 设备主要包括印刷机、贴片机、再流焊机等。印刷机经历了手

动印刷机、半自动印刷机和全自动印刷机的发展过程。贴片机正向着高 速、高精度和多功能方向发展。再流焊机正向着更加精准的温度控制、 更好的工艺曲线方向发展。

波峰焊工艺简图

§1—3 SMT 生产线

2.波峰焊工艺 波峰焊机主要由传送带、助焊

SMT-基础知识培训教程PPT课件

Function不良

5

錫量太少

零件端氧化

零件偏移

P AD氧化 溢膠

3 加強鋼板清潔每20片

清理一次

2 進料列入檢驗重點 3 以座標機確認零件位

置

2 進料列入檢驗重點 4 首件時調整點膠機出

膠量

FAILURE MODE & EFFECTS ANALYSIS (PROCESS FMEA)

Subsystem/Name :

设备的耐用度(损耗度)

维护保养及售后服务

人员的培训

维修零件的供应及其价格

设备的测试

4

SMT常用元器件的认识与换算(一)

• 1.电阻

• A.单位:欧姆(R)

• B.1兆欧=1000千欧;1千欧=1000欧 姆

• 如:470表示47欧姆 千欧。

123表示12

• 第一、二位数值;第三位数表示10的 多少次方

式

SEVERITY OCCUR'NCE

Process & Number

Potential Potential Effect(s) of Failure Mode Failure

Pro ces s

Function

零件

不良

8

變黃 外觀不良

6

變形 外觀不良

4

組裝不良

6.缺件

Function 不良

5

7.零件翻白 外觀不良

4

鋼板開孔過小

鋼板塞孔

5

爐溫設定不良

零件氧化

氧化

錫膏氧化

3 調整程式以修改零件

置放方向

2 進料列入檢驗重點

PCB做記號經二次檢 驗及QC確認

2 PCB做記號經二次檢

SMT培训教材-精品课件

第一部分 表面组装(SMT )通用工艺

➢ 第一章 表面组装工艺条件 ➢ 第二章 典型表面组装方式及其工艺流程 ➢ 第三章 施加焊膏通用工艺 ➢ 第四章 再流焊通用工艺 ➢ 第五章 手工焊、修板和返修工艺 ➢ 第六章 表面组装板焊后清洗工艺 ➢ 第七章 电子组装件三防涂覆工艺 ➢ 第八章 挠性印制电路板的表面组装工艺

•

17、儿童是中心,教育的措施便围绕 他们而 组织起 来。下 午12时3 2分26 秒下午1 2时32 分12:32: 2621.7. 15

• 2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二一年六月十七日2021年6月17日星期四

➢ 在高密度混合组装条件下,当没有THC或只有极少量THC时,可采用双面印 刷锡膏、再流焊工艺,及少时THC采用后附的方法;当A面有较多THC时,采 用A面印刷焊膏、再流焊,B面点胶、装胶、波峰焊工艺。

第三章 施加焊膏通用工艺

3.1 施加焊膏技术要求 3.2 表面组装工艺材料焊膏的选择和正确使用 3.3 施加焊膏的方法和各种方法的适用范围 3.4 印刷焊膏的原理 3.5 印刷工艺流程及参数设置 3.6 影响印刷质量的主要因素 3.7 提高印刷质量的措施 3.8 印刷焊膏的主要缺陷与不良品的判定和调整方法 3.9 SMT不锈钢激光模板制作及工艺要求

表面组装通用工艺包括施加焊膏、施加贴片胶、贴装元器件、再流焊;波峰焊、 手工焊与返修、清洗、检验和测试、电子组装件三防涂覆工艺、挠性板表面组装 工艺、陶瓷基板表面组装工艺。

➢ 第一章 表面组装工艺条件 ➢ 第二章 典型表面组装方式及其工艺流程 ➢ 第三章 施加焊膏通用工艺 ➢ 第四章 再流焊通用工艺 ➢ 第五章 手工焊、修板和返修工艺 ➢ 第六章 表面组装板焊后清洗工艺 ➢ 第七章 电子组装件三防涂覆工艺 ➢ 第八章 挠性印制电路板的表面组装工艺

•

17、儿童是中心,教育的措施便围绕 他们而 组织起 来。下 午12时3 2分26 秒下午1 2时32 分12:32: 2621.7. 15

• 2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二一年六月十七日2021年6月17日星期四

➢ 在高密度混合组装条件下,当没有THC或只有极少量THC时,可采用双面印 刷锡膏、再流焊工艺,及少时THC采用后附的方法;当A面有较多THC时,采 用A面印刷焊膏、再流焊,B面点胶、装胶、波峰焊工艺。

第三章 施加焊膏通用工艺

3.1 施加焊膏技术要求 3.2 表面组装工艺材料焊膏的选择和正确使用 3.3 施加焊膏的方法和各种方法的适用范围 3.4 印刷焊膏的原理 3.5 印刷工艺流程及参数设置 3.6 影响印刷质量的主要因素 3.7 提高印刷质量的措施 3.8 印刷焊膏的主要缺陷与不良品的判定和调整方法 3.9 SMT不锈钢激光模板制作及工艺要求

表面组装通用工艺包括施加焊膏、施加贴片胶、贴装元器件、再流焊;波峰焊、 手工焊与返修、清洗、检验和测试、电子组装件三防涂覆工艺、挠性板表面组装 工艺、陶瓷基板表面组装工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. 表面装配元器件使用注意事项

➢表面装配元器件存放的环境条件: 环境温度库房温度<40℃; 生产现场温度<30℃; 环境湿度<60%;

环境气氛库房及使用环境中不得有硫、氯、酸等有毒气体; ➢防静电措施要满足表面贴装对防静电的要求; ➢表面装配元器件的存放周期一般在三个月内。 ➢对有防潮要求的SMD器件,开封后72h内必须用完,如不能 用完,应存放在20%的干燥箱内,已受潮的SMD器件应按规 定进行去潮烘干处理。 ➢操作人员拿取SMD器件时应带防静电腕带。

⑨ SMT-PCB板定位孔、夹持边与装配孔的设计

定位孔及装配孔内壁不允许有电镀层。 ⑩ SMT-PCB板的设计图纸及文件

二、膏状焊料 1. 焊膏的组成和特点 焊膏:用合金焊料粉末和触变性助焊剂系统均匀混合 的乳浊液。 合金焊料: ➢颗粒状的合金粉末; ➢含锡63%、铅37%的共晶焊料,在焊接电子产品中 应用最为广泛; ➢金锡焊料(Au80%、Sn20%)对于金导体表面有很 好的焊接质量,常用于焊接小型片状元器件; ➢合金粉中对有害杂质(如锌、铝、镉、锑、铜、铁 、砷、硫等)的含量有严格的限制。

分辨率:描述贴片机分辨空间连续点的能力。 重复精度:描述贴片机重复返回标定点的能力。

◆速度:贴片机速度主要用以下几个指标来衡量。 贴装周期、贴装率、生产量

◆适应性:适应性是贴片机适应不同贴装要求的能力 ,包括以下内容: ➢能贴装的元器件的类型。 ➢贴片机能够容纳供料器的数目和种类。 ➢贴片机的调整。(编程或人工调整)

QFP封装(塑料方形扁平封装):

➢QFP封装的芯片一般都是大规模集成电路; ➢四周排列引脚; ➢电极引脚数目可能多达200脚以上; ➢翼形的电极引脚形状。

PLCC封装(塑料有引线芯片载体):

➢PLCC封装的芯片一般都是可编程的芯片,有专 用插座,便于改写数据; ➢四周排列引脚; ➢电极引脚数目多; ➢J形的电极引脚。

②SMT印制板外形及尺寸设计

SMT印制板外形设计 ➢当SMT印制板定位在工作台上,对PCB板的外形 没有特别要求。 ➢当采用导轨传送PCB时,板的外形应该是矩形, 如果有效的板面是异形,必须设计工艺边使PCB板 的外形成为矩形。

SMT印制板的尺寸设计 ➢SMT-PCB板的最大尺寸等于贴片机最大贴装尺寸; ➢SMT-PCB板的最小尺寸等于贴片机最小贴装尺寸; ➢SMT-PCB板的厚度一般在0.5~2mm之间。

➢厚膜表面装配电阻器通过在一个平坦的高纯度氧化铝 基底表面上网印电阻膜来制作电阻。 ➢薄膜型表面装配电阻器是用溅射在基片上的镍铬合金 膜来制作电阻。

◆圆柱状电阻器

采用刻槽来调整阻值,线间有分布电容,频率特性 较差。其电阻体是单一的碳膜和金属膜。

2.电阻网络

8

5

8

5

8

5

1 16

4

1

4

1

芯片阵列型电阻网络电路示例

电子产品装配技术的发展历程:

§6.2 表面装配元器件 一、表面安装元器件的分类

➢按功能分类; ➢按封装形式分类; ➢使用环境:非气密性封装和气密性封装器件。 ➢按有无引线和引线结构分类:无引线片式元件以无源元件为 主,短引线片式元件则以有源器件、集成电路和片式机电元件 为主。引线结构有翼形、钩形和对接引脚;

§6.3 SMT装配方案和生产设备 一、SMT装配方案 1. SMT装配结构 ◆全部采用表面装配

◆双面混合装配

◆两面分别装配

2. SMT印制板焊接工艺 ◆ SMT印制板波峰焊接工艺流程

适合两面分 别装配方式

◆ SMT印制板再流焊工艺流程

适合全表面 装配方式

SMT的装配设备主要有3大类:涂布设备、贴片设 备和焊接设备.

五、表面装配元器件的选择

1. SMT元器件类型选择 ➢ 元器件的选择注意贴片机的精度; ➢ PLCC封装的器件面积小,管脚布变形,但维修不

方便,SOP、QFP维修方便。 ➢ 片式机电元件选用有引脚的器件。 2. SMT元器件的包装选择 包装类型:编带包装、管式包装、托盘包装和散装。

根据贴片机的要求选择。

④SMT印制板上的焊点

⑤SMT印制板上的金属化孔 ➢导通孔的直径一般不小于0.75mm。 ➢采用再流焊时,不能把导通孔设置在焊盘上或焊盘 的延长部分上或焊盘角上。 ➢采用波峰焊接时,导通孔应设置在焊盘中或靠近焊 盘的地方,这样有利于排出助焊剂挥发的气体。

⑥ SMT印制板上的导线 特点:印制导线更细,间距更小。

二、无源器件SMC SMC主要包括片状电阻、电容、电感滤波器、陶瓷

振荡器等。

基本外形:

长方体SMC器件的型号:

➢电气参数和普通器件差不多。 ➢标称数值的标法采用数字表注法或色环标注法。

1. 表面装配电阻器 ◆矩形片式电阻器

陶瓷基片 电阻膜 玻璃釉层 Ag-Pb电极

镀Ni层

镀Sn或 Sn-Pb层

9

16

4 9

1 16

8

1

8

9

16

9

1

8

1

8

SOP型电阻网络电路

3. 表面装配电容 片式电容器:云母、陶瓷、钽电解、铝电解、有机

薄膜电容器。产量最大的是片式独石陶瓷电容器。

◆表面装配多层陶瓷电容器

英制的器件长 度(mil)

◆表面装配电解电容器

➢片式钽电解电容器具有最大单位体积容量,在表面组 装元件中,超过0.33μF的电容一般都为钽电解电容器。 钽电解电容器响应速度快,适用于数字电路高速处理的 场合。 ➢片式铝电解电容器进入实用化阶段。其封装形式有金 属封装、树脂封装两种。

③SMT印制板上元器件的布局

采用再流焊接,要注意下面几点:

➢当电路板放到再流焊接设备的传送带上时,元器件 的长轴应该与设备的传动方向垂直,这样可以防止在 焊接过程中出现元器件在板上漂移或“竖碑”的现象 。 ➢电路板上的元器件要均匀分布,特别要把大功率的 器件分散开,避免电路工作时板上局部过热产生应力 ,影响焊点的可靠性。 ➢双面贴装的元器件,两面上体积较大的器件要错开 装配位置。否则,在焊接过程中会因为局部热容量增 大而影响焊接效果。

⑦ SMT-PCB板阻焊与丝网的设计 阻焊:除焊盘之外的所 有面积。

丝网图形:一般情况下,需要在丝印层标出元器件 的图形,丝印层包括元器件的电气符号、位号、极 性、集成电路1号脚的标志。

⑧ SMT-PCB板基准标志(mark)的设计

基准标志:是为了校正PCB板加工误差时用于光学定 位的一组图形。 ➢基准标志图形的种类:有实心圆、三角形、菱形、 方形、十字形、空心圆等,优先选用实心圆。 ➢基准标志图形的表面处理:基准标志图形的表面可 为裸铜、镀锡、镀金,要求镀层均匀、不要过厚。 ➢基准标志图形的周边处理 :在基准标志图形的周边 应有1~2mm的无阻焊区。特别注意,不要把基准标 志图形设置在电源及大面积地的网格上。

②贴片机的类型选择:

三、手工贴装

四、焊接设备 ➢波峰焊接设备 ➢再流焊接设备 五、SMT维修站 作用:对采用SMT工艺的电路板进行维修。 工具:高分辨率的电视摄像系统、放大镜、焊接工 具、器件拾取工具等。

§6.4 SMT印制电路板及装配材料

一、SMT印制电路板 1. SMT-PCB板的特点及组装要求 2. 特点:(和THT-PCB板相比较) ➢ 焊盘小、通孔小、焊盘上没有通孔; ➢ 布线区域加大,布线网格缩小; ➢ 对焊区的尺寸要求严格,焊盘、焊点的设计特殊; ➢ 阻焊工艺不同。

丝网印刷机 上料装置

贴片机

自动监测仪

再流焊炉

下料装置 在线测试仪

二、SMT元器件贴片机

1. 贴装要求 ➢对元器件的要求:正确性、准确性; ➢对元器件贴装高度的要求。 ➢对元器件贴装偏差范围的要求;

引脚宽度 的3/4在 焊盘上

2. 贴片机 贴片机是指能将SMT元件正确地贴装在印制电路板

上的专用设备的总称。

第六章 表面安装技术(SMT)

§6.1 表面安装技术概述 表面组装技术:是将片式电子元器件用贴装机贴装在 印制电路板表面,通过波峰焊、再流焊等方法焊装在 基板上的一种新型的安装技术。 特点: ➢使用特殊的表面装配元器件; ➢元器件是在印制电路板上可以不打孔; ➢所有的焊接点都处于同一平面上; ➢实现微型化; ➢高频特性好; ➢有利于自动化生产。

三、有源器件SMD 常用的表面组装器件主要有片式二极管、片式晶

体三极管、片式集成电路。

1.SMD分立器件 大多数片式分立器件都采用小型模压塑封(SOT、

SOD)形式,带翼形引线。 ◆片式二极管有塑封和玻封两种形式。塑封片式二极 管为扁平矩形结构(SOD),带两条翼形引线,有时为 了统一尺寸和使用方便,也使用SOT 封装结构。玻 璃封装片式二极管为圆柱形结构,不带引线。

组装要求:

➢位置尺寸网格化:以5mil、25mil、50mil的整数倍 作为网格参考; ➢孔的坐标公差:公差为±0.05mm;确定原点为参考 ➢制造工艺允许公差:双层电路板套印公差为± 0.1mm,多层电路板套印公差为±0.05mm。

2. SMT-PCB板的设计内容

①基板材料的选择: 金属芯印制板

它是一种由计算机控制的 自动拾取和贴装SMC/SMD的 机器人系统。它将SMC/SMD 从料盒中取出,经过判定整 形后,将SMC/SMD传递到印 制板上的精确位置,并可靠 粘接和固定。

①衡量贴片机的主要技术指标: ◆精度:贴装精度、分辨率、重复精度。 贴装精度:贴装精度由两种误差组成,即平移误差和 旋转误差。

采用波峰焊接时,要遵循如下规范:

➢在波峰焊接面上不能放置PLCC/QFP等四边有引线 的器件。 ➢装配在波峰焊接面上的SMT元器件,其长轴要和焊 料波峰流动的方向平行,可以减少电极间的焊锡桥接 。 ➢波峰焊接面上的大、小SMT元器件不能排成一条直 线,要交错放置,可以防止焊接时因焊料波峰的“阴 影”效应造成的虚焊和漏焊。