液压课程设计要求及题目2013-12

液压传动课程设计参考题目

液压传动课程一、设计参考:1.杨培元,朱福元主编《液压系统设计简明手册》,机械工业出版社2.马永辉,徐宝富,刘绍华《工程机械液压系统设计计算》,机械工业出版社3.雷天觉,《新编液压工程手册》,北京理工大学出版社二、设计题目(各班按点名册顺序确定)1、设计一台专用铣床的液压系统,工作台要求完成快进——工作进给——快退——停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为 4.5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s。

工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1, 工作台快进行程为0.3m,工进行程为0.1m。

2、设计一台校正压装液压机的液压系统。

要求工作循环是快速下行——慢速加压——快速返回——停止。

压装工作速度不超过5mm/s,快速下行速度应为工作速度的9倍,工件压力不小于10KN,其惯性负载为950N,摩擦阻力为920,液压缸机械效率为0.9,要求缸行程不小于400mm。

3、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力14吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

4、设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N。

该系统工作循环为:快进——工进——快退——停止。

机床快进快退速度约为6m/min,工进速度可在30~120mm/min范围内无级调速,快进行程为200mm,工进行程为50mm,最大切削力为25kN,运动部件总重量为15kN,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

5、试设计一液压泵性能测试液压系统:被试液压泵型号为:CB-X,其主要参数参见液压手册。

6、设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

液压课程设计要求及题目2013-12

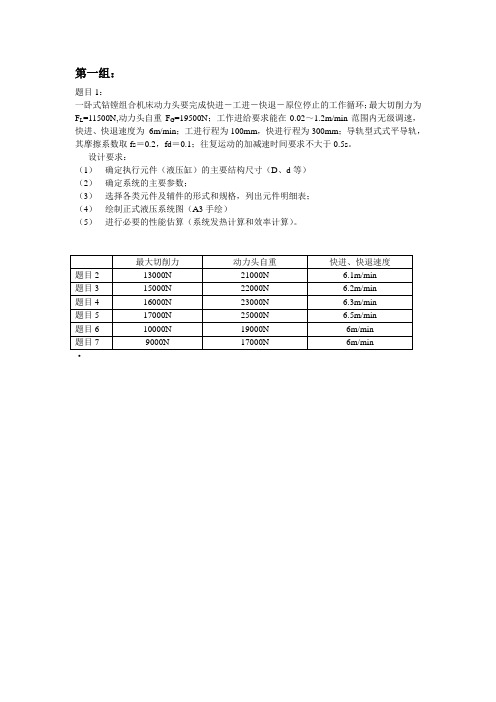

题目1:一卧式钻镗组合机床动力头要完成快进-工进-快退-原位停止的工作循环;最大切削力为F L=11500N,动力头自重F G=19500N;工作进给要求能在0.02~1.2m/min范围内无级调速,快进、快退速度为6m/min;工进行程为100mm,快进行程为300mm;导轨型式式平导轨,其摩擦系数取fs=0.2,fd=0.1;往复运动的加减速时间要求不大于0.5s。

设计要求:(1)确定执行元件(液压缸)的主要结构尺寸(D、d等)(2)确定系统的主要参数;(3)选择各类元件及辅件的形式和规格,列出元件明细表;(4)绘制正式液压系统图(A3手绘)(5)进行必要的性能估算(系统发热计算和效率计算)。

题目1:一台专用双面铣床,最大的切削力为9000N,工作台、夹具和行程的总重量4000N,工件的总重量为1800N,工作台最大行程为600mm,其中工进行程为350mm。

工作台的快进速度为4.5m/min,工进速度在50~100mm/min范围内无级调速。

工作台往复运动的启制(加速减速时间)为0.05s,工作台快退速度等于快进速度,滑台采用平面导轨。

静摩擦系数为0.2s,动摩擦系数为0.1。

(夹紧力大于等于最大静摩擦力)机床的工作循环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后停留-快退-原位停止-工件松开-定位销拔出。

要求系统采用电液结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定量的反向负载。

试完成:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

题目1:设计一台上料机的液压系统:要求工作循环为快速下升→慢速上升→停留→快速下降。

工件的重量为500KG,滑台的重量为100KG,快速上升速度要求≥45mm/s;慢速上升速度要求≥8mm/s快速下降速度要求≥55mm/ s;滑台采用V 形导轨,导轨面的夹角为90度,滑台与导轨的最大间隙为2 mm,起动加速与减速时间均为0.5s,液压缸的机械效率为0.91(考虑密封阻力)。

液压课程设计

液压与气压传动课程设计说明书目录1 任务分析 (3)1.1技术要求............................................................................................ 错误!未定义书签。

1.2任务分析 (3)2 方案的确定 (4)2.1运动情况分析 (4)3 工况分析 (5)3.1工作负载 (5)3.2 摩擦负载 (5)3.3 惯性负载 (5)3.4 自重 (5)3.5 液压缸在各工作阶段的负载值 (6)4 负载图和速度图 (6)5 液压缸主要参数的确定 (7)5.1 液压缸主要尺寸的确定 (7)5.2 计算在各工作阶段液压缸所需的流量 (8)6 液压系统图 (11)6.1 液压系统图分析 (11)6.2 液压系统原理图 (11)7 液压元件的选择 (12)7.1液压泵的选择 (12)7.2 阀类元件及辅助元件 (13)7.3油箱的容积计算 (14)8 液压系统性能的运算 (14)8.1 压力损失和调定压力的确定 (14)(1)进油管中的压力损失 (14)8.2 油液温升的计算 (16)8.3 散热量的计算 (17)总结 (17)参考文献 (17)1 任务分析一、设计题目:小型压力机液压系统设计设计一台小型液压压力机的液压系统,要求实现快速空程下行—慢速加压—保压—快速回程—停止的工作循环,静、动摩擦分别为fs =0.2,fd =0.1,•工作台快进行程为0.3m , 工进行程为0.1m 其机械效率0.91cm η=,液压缸的背压负载b F =30000N ,设计该压力机的液压系统传动。

已知参数:1.切削负载F L =140KN ,2.机床工作部件总质量:31KN,铣床工作台重量:34KN ,3.快进、快退速度均为4m/min ,工进速度在80mm/min 范围内可无级调节。

二、设计内容1.明确主机的功能和对液压系统的要求;2.进行工况分析(计算载荷、运动分析和动力分析); 3.确定液压系统的主要参数; 4.拟定液压系统原理图;5.选择液压元件并确定安装联接形式; 6.绘制部件图、零件图和编制技术文件; 7.液压系统主要参数的验算。

卧式单面多轴钻孔组合机床动力滑台的液压系统的课程设计..

湖南工业大学课程设计资料袋目录清单湖南工业大学课程设计任务书2013—2014学年第1学期机械工程学院(系、部)机电一体化专业1102 班级课程名称:_______________________ 液压与气动 ___________________________________ 设计题目:_______________ 组合机床动力滑台液压系统设计1 ______________________ 完成期限:自2013 年12 月30 日至2014 年丄月丄日共1周内容及任务一、设计的主要技术参数试为某厂汽缸加工自动线上设计一台卧式单面多轴钻孔组合机床动力滑台液压系统。

机床有主轴16根,钻14个$ 13.9mm的孔,2个$ 8.5mm的孔。

1)机床要求的工作循环是:快速接近工件,然后以工作速度钻孔,加工完毕后快速退回原始位置,最后自动停止。

动力滑台采用平导轨。

2)机床的工作参数如下:假设运动部件重G= 9800N,切削力F w=30500N ;快进快退速度v仁v3=5.5m/min ;动力滑台采用平导轨,静、动摩擦因数馬_0.2 ,凶-0.1 ;往复运动的加速、减速时间为0.2s;快进行程L1_100mm ;工进行程L2_50mm ,执行兀件使用液压缸,试设计计算其液压系统。

3)机床自动化要求:要求系统采用电液结合,实现自动循环,速度换接无冲击,且速度要稳定,能承受一定量的反向负荷。

二、设计任务完成如下工作:1)按机床要求设计液压系统,绘出液压系统图。

2)确定滑台液压缸的结构参数。

3)计算系统各参数,列出电磁铁动作顺序表。

4)选择液压元件型号,列出元件明细表。

5)验算液压系统性能。

三、设计工作量1)撰写课程设计计算说明书一份,不少于三千字。

要求计算说明书计算准确、文字通顺、编排规范。

2)绘制液压系统原理图图纸一张、要求图面布置合理、正确清晰、符合相关标准及有关规定。

指导教师(签字): _______________ 年月日系(教研室)主任(签字): ___________________ 年月日(课程设计名称)设计说明书(题目)起止日期:2013—年12月_J9日至201宅年1月2日指导教师(签字)机械工程学学院(部) 2013年12 月30日学 班 学成名 级 号 绩曹炎斌 机工1102 11495200131液压传动课程设计指导书湖南工业大学机械工程学院2013年12 月第一章明确液压系统的设计要求要求设计一台卧式单面多轴钻孔组合机床动力滑台的液压系统。

液压课程设计设计要求

液压课程设计设计要求一、课程目标知识目标:1. 学生能够理解液压系统的基本原理,掌握流体力学的基础知识。

2. 学生能够描述液压元件的结构、功能及其工作原理,并能够列举常见的液压元件。

3. 学生能够解释液压系统的压力、流量与功率之间的关系,并运用相关公式进行简单计算。

技能目标:1. 学生能够设计简单的液压系统,并进行模拟分析,验证其功能与性能。

2. 学生能够运用液压原理图识别和绘制简单的液压系统图,并进行液压元件的选型。

3. 学生能够运用相关工具和仪器对液压系统进行调试和故障诊断。

情感态度价值观目标:1. 培养学生热爱科学、勇于探究的精神,激发学生对液压技术的兴趣和热情。

2. 培养学生严谨、务实的工程意识,提高学生的团队合作能力和沟通表达能力。

3. 培养学生关注环境保护,了解液压技术在节能减排方面的应用和重要性。

课程性质:本课程为理论与实践相结合的课程,注重培养学生的实际操作能力和解决实际问题的能力。

学生特点:学生具备一定的物理基础,对液压技术有一定了解,但对液压系统的设计与应用尚处于起步阶段。

教学要求:教师应结合课本内容,注重理论与实践相结合,通过案例分析、实验操作等教学手段,帮助学生达到课程目标。

同时,关注学生的个体差异,鼓励学生积极参与,培养学生的自主学习能力。

在教学过程中,将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 液压系统原理:流体力学基础,液压系统工作原理,液压油性质与选用。

教材章节:第一章 液压系统概述2. 液压元件:液压泵、液压马达、液压缸、控制阀等元件的结构、功能及工作原理。

教材章节:第二章 液压元件3. 液压系统设计:液压系统设计步骤,系统压力、流量计算,液压元件选型。

教材章节:第三章 液压系统设计4. 液压系统模拟与仿真:运用专业软件进行液压系统模拟分析,验证系统性能。

教材章节:第四章 液压系统模拟与仿真5. 液压系统调试与故障诊断:液压系统调试方法,常见故障现象、原因及排除方法。

液压课设题目

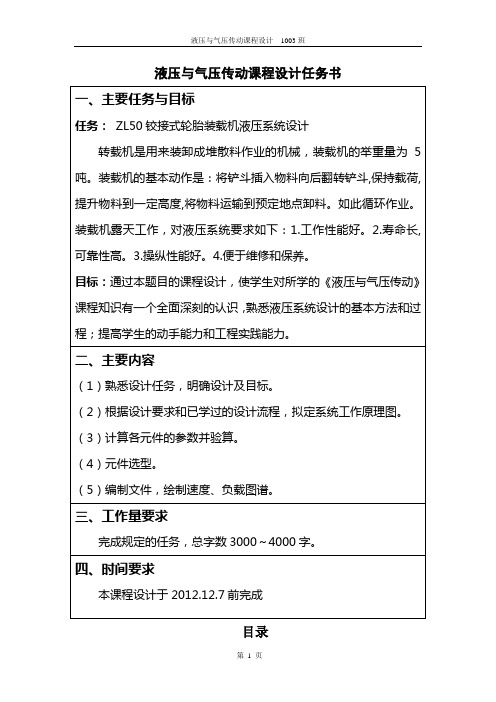

一、任务:ZL50铰接式轮胎装载机液压系统设计装载机是用来装卸成堆散料作业的机械,装载机的举重量为5吨。

装载机的基本动作是:将铲斗插入物料向后翻转铲斗,保持载荷, 提升物料到一定高度,将物料运输到预定地点卸料。

如此循环作业。

装载机露天工作,对液压系统要求如下:1.工作性能好。

2.寿命长,可靠性高。

3.操纵性能好。

4.便于维修和保养。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力。

二、任务:立式钻孔专用机床液压系统设计钻削头部件的上下运动采用液压传动,其工作循环是:快速下降→工作进给→快速上升→原位停止。

防止钻削头因自重下滑需设平衡回路。

已知最大钻削力为Fmax=2500N,钻削头部件质量为m=255kg,快速下降行程s1=200mm,速度v1=75mm/s;工作进给行程s2=50mm,速度v 2=1mm/s;快速上升行程s3=250mm,速度v3=100mm/s;加、减速时间Δt=0.2s,钻削头部件运动时静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件采用液压缸且活塞杆固定,液压缸机械效率为0.9。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力三、任务:单头卧式车床液压系统设计单头卧式车床,拟采用零件固定、工件旋转和进给的加工方式。

工作循环是:快进→工作进给Ⅰ→工作进给Ⅱ→快退→原位停止。

车床的最大钻削力为Fmax=2000N,钻削头部件质量为m=500kg,快进速度为2m/min;工进Ⅰ速度为0.6m/min;工进Ⅱ速度为0.4m/min;加、减速时间Δt≦0.2s,钻削头部件运动时,静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件的总效率为0.9,系统总压力损失为0.5MPa。

液压与气压传动课程设计教材

液压与气压传动课程设计任务书

目录

液压传动课程设计任务书 (1)

(一)、主要任务与目标 (1)

(二)、主要内容 (1)

(三)、工作量要求 (1)

一:装载机的简介 (3)

(一)简介和设计要求 (3)

二:液压传动系统工作原理图 (4)

三:ZL-50液压传动系统工作原理 (5)

(一)动臂液压缸工作回路 (5)

(二)转斗液压缸工作回路 (5)

(三)自动限位装置 (5)

(四)转向液压缸工作回路 (5)

四:各元件参数计算 (6)

(一)查阅资料整理得表 (6)

(二)铲斗液压分析计算 (6)

(三)动臂液压分析计算 (10)

(四)转向液压缸液压分析计算 (13)

(五)选择液压元件及油路分析 (17)

五、设计小结 (20)

六、感想 (21)

七、参考文献 (22)

生压差p’=p1-p2和-p3,总压差=+=p1-p3。

液动分流阀左端控制油路接p1,右端接

流量Q1正常,达到规定值而弹/F时,分

作装油路。

当发动机转速降低,使Q1减小到

时p1值也随之上升,直到弹/F时,分流阀便

-p2和-p3,总压差=+=

常,达到规定值而弹/F时,分流阀被推至A 发动机转速降低,使Q1减小到弹/F时,分流。

液压与气压传动课程设计要求及题目

液压与⽓压传动课程设计要求及题⽬《液压与⽓压传动》课程设计⼀、设计的内容1. 液压系统的⼯况分析,绘制负载和速度循环图;2. 进⾏⽅案设计和拟定液压系统原理图;3. 计算和选择液压元件;4. 验算液压系统性能;5. 绘制正式⼯作图,编制设计计算说明书。

⼆、设计步骤1.明确设计要求⑴阅读和研究设计任务书,明确设计任务与要求;分析设计题⽬,了解原始数据和⼯作条件。

⑵参阅教科书有关内容,明确并拟订设计过程和进度计划。

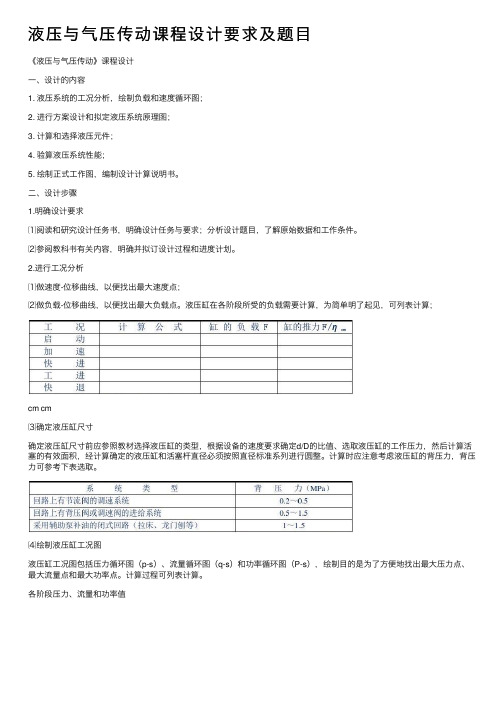

2.进⾏⼯况分析⑴做速度-位移曲线,以便找出最⼤速度点;⑵做负载-位移曲线,以便找出最⼤负载点。

液压缸在各阶段所受的负载需要计算,为简单明了起见,可列表计算;cm cm⑶确定液压缸尺⼨确定液压缸尺⼨前应参照教材选择液压缸的类型,根据设备的速度要求确定d/D的⽐值、选取液压缸的⼯作压⼒,然后计算活塞的有效⾯积,经计算确定的液压缸和活塞杆直径必须按照直径标准系列进⾏圆整。

计算时应注意考虑液压缸的背压⼒,背压⼒可参考下表选取。

⑷绘制液压缸⼯况图液压缸⼯况图包括压⼒循环图(p-s)、流量循环图(q-s)和功率循环图(P-s),绘制⽬的是为了⽅便地找出最⼤压⼒点、最⼤流量点和最⼤功率点。

计算过程可列表计算。

各阶段压⼒、流量和功率值3.进⾏⽅案设计和拟定液压系统原理图⽅案设计包括供油⽅式、调速回路、速度换接控制⽅式、系统安全可靠性(平衡、锁紧)及节约能量等性能的⽅案⽐较,根据⼯况分析选择出合理的基本回路,并将这些回路组合成液压系统,初步拟定液压系统原理图。

选择液压基本回路,最主要的就是确定调速回路。

应考虑回路的调速范围、低速稳定性、效率等问题,同时尽量做到结构简单、成本低。

4.计算和选择液压组件⑴计算液压泵的⼯作压⼒⑵计算液压泵的流量⑶选择液压泵的规格⑷计算功率,选择原动机⑸选择控制阀⑹选择液压辅助元件5.验算液压系统性能⑴验算液压系统的效率⑵验算液压系统的温升6.绘制正式⼯作图,编制课程设计计算说明书⑴液压传动系统原理图⼀张(包括⼯作循环图和电磁铁动作顺序表)⑵液压缸装配图⼀张⑶整理课程设计计算说明书三、进度安排(1周)设计题⽬1、设计⼀台专⽤铣床,⼯作台要求完成快进→⼯作进给→快退→停⽌的⾃动⼯作循环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目1:

一卧式钻镗组合机床动力头要完成快进-工进-快退-原位停止的工作循环;最大切削力为F L=11500N,动力头自重F G=19500N;工作进给要求能在0.02~1.2m/min范围内无级调速,快进、快退速度为6m/min;工进行程为100mm,快进行程为300mm;导轨型式式平导轨,其摩擦系数取fs=0.2,fd=0.1;往复运动的加减速时间要求不大于0.5s。

设计要求:

(1)确定执行元件(液压缸)的主要结构尺寸(D、d等)

(2)确定系统的主要参数;

(3)选择各类元件及辅件的形式和规格,列出元件明细表;

(4)绘制正式液压系统图(A3手绘)

(5)进行必要的性能估算(系统发热计算和效率计算)。

题目1:

一台专用双面铣床,最大的切削力为9000N,工作台、夹具和行程的总重量4000N,工件的总重量为1800N,工作台最大行程为600mm,其中工进行程为350mm。

工作台的快进速度为4.5m/min,工进速度在50~100mm/min范围内无级调速。

工作台往复运动的启制(加速减速时间)为0.05s,工作台快退速度等于快进速度,滑台采用平面导轨。

静摩擦系数为0.2s,动摩擦系数为0.1。

(夹紧力大于等于最大静摩擦力)

机床的工作循环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后停留-快退-原位停止-工件松开-定位销拔出。

要求系统采用电液结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定量的反向负载。

试完成:

(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)

(2)确定夹紧缸、主工作液压缸的结构参数;

(3)计算系统各参数,选择液压元件型号,列出元件明细表;

(4)列出设计系统中的电磁铁动作顺序表。

题目1:

设计一台上料机的液压系统:要求工作循环为快速下升→慢速上升→停留→快速下降。

工件的重量为500KG,滑台的重量为100KG,快速上升速度要求≥45mm/s;慢速上升速度要求≥8mm/s快速下降速度要求≥55mm/ s;滑台采用V 形导轨,导轨面的夹角为90度,滑台与导轨的最大间隙为2 mm,起动加速与减速时间均为0.5s,液压缸的机械效率为0.91(考虑密封阻力)。

设计要求:

(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)

(2)确定执行元件(液压缸)的主要结构尺寸(D、d等);

(3)计算系统各参数,选择液压元件型号,列出元件明细表;

(4)列出设计系统中的电磁铁动作顺序表。

第四组:

题目1:

设计一台卧式单面多轴钻孔组合机床液压动力滑台的液压系统。

已知参数:切削负载FL=30500N,机床工作部件总质量m=1000kg,快进、快退速度均为5.5m/min,工进速度在20~100mm/min范围内可无级调节。

滑台最大行程400mm,其中工进行程150mm,往复运动加、减速时间≤0.2s,滑台采用平导轨,其摩擦系数fs=0.2,动摩擦系数fd=0.1。

滑台要求完成“快进-工进-快退-停止”的工作循环。

设计任务:

(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;

(2)绘制液压传动系统图;(A3图纸,手绘)

(3)确定液压缸的结构参数;

(4)选择液压元件及辅件,并列出元件明细表;

(5)列出设计系统中的电磁铁动作顺序表。

第五组:

题目1:

设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

快速往返速度为3m/min,加压速度为40~250mm/min,压制力为200kN,运动部件总重量为20kN。

(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)

(2)确定执行元件(液压缸)的主要结构尺寸(D、d等);

(3)计算系统各参数,选择液压元件型号,列出元件明细表;

第六组:

1.课程设计题目

一台专用铣床,铣头驱动电机的功率为P=7.5KW,铣刀直径为D=120mm,转速为350r/min,工作台重量为G1=4000N,工件和夹具最大重量为G2=1500N(5000N),工作台行程为L=400mm(快进300mm,工进150mm),快退,快进速度为4.5m/min(6),工进速度为60~1000mm/min,往返加速、减速时间为t=0.05s,工作台用平导轨,静摩擦系数

f j=0.2,动摩擦系数f d=0.1。

试设计此专用铣床液压系统。

2.课程设计的目的和要求

通过设计液压传动系统,使学生获得独立设计能力,分析思考能力,全面了解液压系统的组成原理。

明确系统设计要求;分析工况确定主要参数;拟订液压系统草图;选择液压元件;验算系统性能。

题目1:

一台专用铣床,铣头驱动电动机功率为7.5KW,铣刀直径为120mm,转速为350r/min。

工作行程为400mm,快进、快退速度为6m/min,工进速度为60~1000mm/min,加、减速时间为0.05s。

工作台水平放置,导轨摩擦系数为0.1,运动部件总重量为4000N。

试设计该机床的液压系统。

设计任务:

(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;

(2)绘制液压传动系统图;(A3图纸,手绘)

(3)确定液压缸的结构参数;

(4)选择液压元件及辅件,并列出元件明细表;

第七组:

题目1:

要求设计的动力滑台液压系统实现的工作循环是:快进—工进—快退--停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度V1=V3=0.1m/s,工进速度V2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数

μd=0.1。

液压系统执行元件选为液压缸。

设计任务:

(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;

(2)绘制液压传动系统图;(A3图纸,手绘)

(3)确定液压缸的结构参数;

(4)选择液压元件及辅件,并列出元件明细表;

(5)列出设计系统中的电磁铁动作顺序表。

第八组:

题目1:

试设计一专用钻床的液压系统,要求完成”快进-工作-快退-停止(卸荷)”的工作循环.已知:切削阻力为13412N,运动部件自重为5390N,快进行程为300mm,工进行程为100mm,快进,快退运动速度为4.5m/min,工进速度为60-1000mm/min,加速和减速时间为△t=0.2sec,机床采用平导轨,摩擦系数为Fs=0.2,Fd=0.1

设计任务:

(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;

(2)绘制液压传动系统图;(A3图纸,手绘)

(3)确定液压缸的结构参数;

(4)选择液压元件及辅件,并列出元件明细表;

第九组:

题目1:

设计一台专用铣床,•工作台要求完成快进--工作进给--快退--停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为4.5m/min,工作进给速度为0.06~1m /min,往复运动加、减速时间为0.05s工作采用平导轨,静、动摩擦分别为fs =0.2,fd=0.1,工作台快进行程为0.3m。

工进行程为0.1m,试设计该机床的液压系统。

设计任务:

(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;

(2)绘制液压传动系统图;(A3图纸,手绘)

(3)确定液压缸的结构参数;

第十组:

题目1:

设计一台用成型铣刀加工的液压专用铣床,要求机床工作台上一次可安装两只工件,并能同时加工。

工件的上料、卸料由手工完成,工件的夹紧及工作台进给由液压系统完成。

机床的工作循环为:手工上料—工件自动夹紧—工作台快进—铣削进给(工进)—工作台快退—夹具松开—手工卸料。

对液压系统的具体参数要求:运动部件总重G=25000N,切削力Fw=18000N;快进行程l1=300mm,工进行程l2=80mm;快进、快退速度v1=v3=5m/min,工进速度v2=100~600mm/min,启动时间Δt=0.5s;夹紧力Fj=3000N,行程lj=15mm,夹紧时间Δtj=1s。

工作台导轨采用平导轨,导轨间静摩擦系数fs=0.2,动摩擦系数fd=0.1,要求工作台能在任意位置上停留。

设计任务:

(1)确定执行元件(液压缸)的主要结构尺寸(D、d等)

(2)确定系统的主要参数;

(3)选择各类元件及辅件的形式和规格,列出元件明细表;

(4)绘制正式液压系统图(A3手绘)

(5)进行必要的性能估算(系统发热计算和效率计算)。