水的传热膜系数_传热膜系数测定实验报告范文加思考题解读

化工原理传热膜系数测定实验报告

化工原理传热膜系数测定实验报告SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#北京化工大学化工原理实验报告实验名称:传热膜系数测定实验班级:化工1305班姓名:张玮航学号: 32 序号: 11同组人:宋雅楠、陈一帆、陈骏设备型号:XGB型旋涡气泵及ASCOM5320型压力传感器第4套实验日期: 2015-12-17一、实验摘要首先,本实验让空气走内管,蒸汽走环隙,采用由XGB 型漩涡气泵风机、ASCOM5320型压力传感器、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,由人工智能仪来读取所有温度和压差等参数,用计算机软件实现数据的在线采集与控制。

其次,由所得数据分别求得了正常条件和加入静态混合器后的强化条件下的对流传热膜系数α,再通过作图,使用图解法确定了传热膜系数准数关系式Re Pr m n Nu A =(n=)中的系数A 和指数m 后,在双对数坐标纸中作出了0.4/Pr Re Nu 的关系曲线。

最后,整理出了流体在圆管内做强制湍流流动的传热膜系数准数半经验关联式,并与公认的关联式进行了比较。

关键词:传热膜系数K 、雷诺数Re 、努赛尔准数Nu 、普朗特数Pr 、图解法二、实验目的1、掌握传热膜系数α及传热系数K 的测定方法: (1)测定空气在圆管内作强制湍流时的给热系数α1 (2)测定加入静态混合器后空气的强制湍流给热系数α1’2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,将实验所得结果与公认的关联式进行比较,分析影响α的因素,了解工程上强化传热的措施。

三、实验原理间壁式传热过程可分为三个过程:第一、由热流体对固体壁面的对流传热,第二、固体壁面的热传导,第三、固体壁面对冷流体的对流传热。

当流体无相变时的对流传热准数关系式可由量纲分析法写为:Re Pr m n p Nu A Gr =对于强制湍流而言,Gr 数可忽略,进行简化后:Re Pr m n Nu A =在本文中,采用Excel 软件对上述准数关系式中的指数m 、n 和系数A 进行计算机求解。

管内强制对流传热膜系数的测定实验报告

管内强制对流传热膜系数的测定实验报告一、实验目的本实验旨在通过实验测定管内强制对流传热膜系数,并掌握传热膜系数的测定方法和技术。

二、实验原理管内强制对流传热是指在管内流体中,由于流体的运动而产生的传热现象。

传热过程中,液体或气体与固体表面接触时,会因为温度差而发生传热。

在强制对流条件下,由于流体的动力作用,会增加固体表面附近的液体或气体的速度,从而增加了固体表面附近的换热系数。

本实验采用垂直放置的管道,在管道内通过水来进行强制对流传热。

通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

三、实验器材1. 垂直放置的导热试件2. 水泵和水箱3. 流量计和温度计等测试仪器四、实验步骤1. 将导热试件放入垂直放置的试件支架中,并连接好进出水管道。

2. 打开水泵,调整水流量,使其稳定在一定范围内。

3. 测量进口和出口水温,并计算出温度差。

4. 测量导热试件内壁的温度差。

5. 根据测量得到的参数,计算出管内强制对流传热膜系数。

五、实验结果分析通过实验测量和计算,得到了不同条件下的管内强制对流传热膜系数。

根据实验结果可以发现,在相同的流速下,传热系数随着壁温度差的增大而增大。

这是因为在强制对流条件下,液体或气体与固体表面接触时,会因为温度差而发生传热。

当壁温度差增大时,液体或气体与固体表面接触的面积增大,从而增加了换热系数。

六、实验误差分析本实验中可能存在的误差主要来自于以下几个方面:1. 测量仪器误差:如温度计、流量计等仪器精度限制;2. 实验环境误差:如室内温度变化、水泵压力变化等;3. 实验操作误差:如读数不准确、流量控制不稳定等。

七、实验结论本实验通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

实验结果表明,在相同的流速下,传热系数随着壁温度差的增大而增大。

本实验为管内强制对流传热膜系数的测定提供了一种简单有效的方法和技术。

化工原理-传热膜系数测定实验报告

化工原理-传热膜系数测定实验报告

实验名称:传热膜系数测定实验

实验目的:通过实验测量不同流速下铜管内传热膜系数,掌握传热膜系数实验测量方法,并熟悉其影响因素。

实验原理:传热膜系数是表征流体间传热的一项重要指标。

通过传热膜系数来描述传

热强度与传热面的关系。

传热膜系数的计算公式为:

α=q/(S·ΔT) (1)

其中,q为传热量,S为传热面积,ΔT为传热温差。

传热膜系数α与流速、流体性质、传热管材料、管径等因素有关。

实验器材:传热器、温度计、流量计、水泵、水池、电源、压力表等。

实验步骤:

1、打开电源,调节水泵和流量计,控制水流量,调节出口温度在稳定范围内。

2、预热传热器,调整流量计使水流量稳定。

3、调节传热器进水温度和出水温度,稳定后记下温度。

4、根据公式(1)求出传热膜系数α。

5、改变流速,重复以上步骤,记录数据。

实验结果与分析:

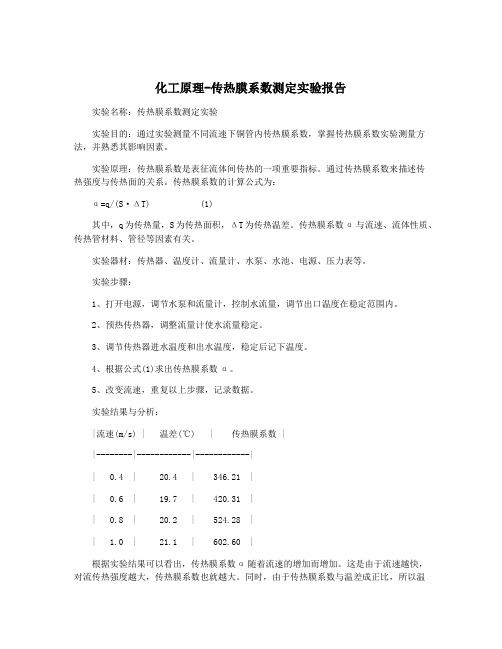

|流速(m/s) | 温差(℃) | 传热膜系数 |

|--------|------------|------------|

| 0.4 | 20.4 | 346.21 |

| 0.6 | 19.7 | 420.31 |

| 0.8 | 20.2 | 524.28 |

| 1.0 | 21.1 | 602.60 |

根据实验结果可以看出,传热膜系数α随着流速的增加而增加。

这是由于流速越快,对流传热强度越大,传热膜系数也就越大。

同时,由于传热膜系数与温差成正比,所以温

差越大,传热膜系数也越大。

因此,我们可以通过控制流速和温差来实现对传热膜系数的控制。

实验3化工原理实验传热膜系数的测定

实验3化工原理实验传热膜系数的测定引言:传热膜系数是衡量传热效果的一个重要参数。

在化工工程中,准确测定传热膜系数对于设计和优化传热设备具有重要意义。

本实验旨在通过实验方法测定传热膜系数。

材料与方法:材料:水、试验设备、温度计仪器设备:传热装置、恒温器、温度计、流量计实验步骤:1.接通电源,打开恒温器,使其内部温度稳定在所需温度。

2.打开冷水和热水进水阀门,调节流量计开度至所需流量。

3.记录冷水、热水的入口和出口温度,并计算平均温度。

4.根据冷水和热水的平均温度与进出口温差,计算传热膜系数。

结果与讨论:实验中,我们进行了多组实验数据的测定,并计算了传热膜系数。

以下是两组实验结果的示例数据:实验1:冷水入口温度:20℃冷水出口温度:25℃热水入口温度:70℃热水出口温度:40℃冷水平均温度:22.5℃热水平均温度:55℃冷水和热水的进出口温差:2.5℃传热膜系数:10W/(m²·℃)实验2:冷水入口温度:15℃冷水出口温度:28℃热水入口温度:75℃热水出口温度:30℃冷水平均温度:21.5℃热水平均温度:52.5℃冷水和热水的进出口温差:3℃传热膜系数:15W/(m²·℃)通过多组实验数据的测定,我们可以发现传热膜系数与温差成正比例关系。

我们可以根据实验结果得到传热膜系数与温差的经验公式:q=KΔT,其中q为传热膜系数,ΔT为温差,K为比例常数。

结论:通过化工原理实验传热膜系数的测定,我们可以得到传热膜系数与温差的关系,并可以根据实验数据计算传热膜系数。

得到的实验结果可以在化工工程的传热设备设计和优化中起到重要的指导作用。

化工原理传热膜系数测定实验报告

北京化工大学化工原理实验报告实验名称:传热膜系数测定实验班级:化工1305班姓名:张玮航学号: 2013011132 序号: 11同组人:宋雅楠、陈一帆、陈骏设备型号:XGB型旋涡气泵及ASCOM5320型压力传感器第4套实验日期: 2015-12-17一、实验摘要首先.本实验让空气走内管.蒸汽走环隙.采用由XGB 型漩涡气泵风机、ASCOM5320型压力传感器、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置.由人工智能仪来读取所有温度和压差等参数.用计算机软件实现数据的在线采集与控制。

其次.由所得数据分别求得了正常条件和加入静态混合器后的强化条件下的对流传热膜系数α.再通过作图.使用图解法确定了传热膜系数准数关系式Re Pr m n Nu A =(n=0.4)中的系数A 和指数m 后.在双对数坐标纸中作出了0.4/Pr Re Nu 的关系曲线。

最后.整理出了流体在圆管内做强制湍流流动的传热膜系数准数半经验关联式.并与公认的关联式进行了比较。

关键词:传热膜系数K 、雷诺数Re 、努赛尔准数Nu 、普朗特数Pr 、图解法二、实验目的1、掌握传热膜系数α及传热系数K 的测定方法: (1)测定空气在圆管内作强制湍流时的给热系数α1 (2)测定加入静态混合器后空气的强制湍流给热系数α1’2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解.将实验所得结果与公认的关联式进行比较.分析影响α的因素.了解工程上强化传热的措施。

三、实验原理间壁式传热过程可分为三个过程:第一、由热流体对固体壁面的对流传热.第二、固体壁面的热传导.第三、固体壁面对冷流体的对流传热。

当流体无相变时的对流传热准数关系式可由量纲分析法写为:Re Pr m n p Nu A Gr =对于强制湍流而言.Gr 数可忽略.进行简化后:Re Pr m n Nu A =在本文中.采用Excel 软件对上述准数关系式中的指数m 、n 和系数A 进行计算机求解。

传热膜系数测定实验

Q WC p (t2 t1 ) / 3600

空气的体积流量由孔板流量计侧得

式中

Vs 26.2p 0.54

p --------孔板流量计降 kPa Vs ---------空气流量, m3 / h

三、装置和流程图

-2-

化工原理实验—传热膜系数测定

四、实验步骤 1、 实验开始前,先熟悉配电箱各按钮与设备的对应关系,

Q = 428.34 110.62

Atm 3.14 0.0201.25

Nu d 110.62 0.020 78.48

0.0282

W·m-2·K-1

-5-

化工原理实验—传热膜系数测定

Re

4qm d

4mVs 3600 d

4 1.0955 1.85 3600 3.14 0.020 0.1957 104

50066.0

六 实验结果分析 根据实验数据用 origin 做图如下:

上图显示了在双对数坐标下强化传热前后所得到的结果,为 两条斜率基本相同而截距不同的直线

1.强化传热前拟合结果 m=0.76804 logA= -1.64768

Nu 0.022 Re0.77 Pr0.4

-6-

化工原理实验—传热膜系数测定

线行任取一点即可求得系数 A

A Nu Pr0.4 Rem

对于关联方程,首先要有 Nu,Re, Pr数据组,其定义分别为

牛顿冷却定理

Re du

Pr C p

Q Atm

Nu d

式中 : Q ——单位时间传热量, W; α——总传热系数,W/m2·K; A——传热面积,m2; tm——平均温差,K 或 oC。

这次的实验数据由计算机直接读出,准确性大大提高; 因为所有数据都由程序读出,实验过程也大大简化,我们动 手的步骤很少。数据由 origin 采用最小二乘法完成处理, 实验结果与理论公式符合得很好。希望在以后的实验中更多 地采用计算机读取数据,这样数据读取准确、记录方便,对 于后来的数据处理有很大的好处,也使实验结果更佳符合理 论公式。

传热实验报告

传热膜系数测定实验实验日期:2010/12/9班级:姓名:学号:同组人:实验装置:一.报告摘要本实验以套管式换热器为研究对象,并用常压下100℃的水蒸汽冷凝空气来测定传热膜系数,通过实验掌握传热膜系数及传热系数的测定方法,并确定传热膜系数准数关系式中的系数及分析影响传热膜系数的因素。

关键词:传热膜系数α,传热系数K ,努赛尔数Nu ,雷诺数Re ,普朗特准数Pr二.目的及任务1. 掌握传热膜系数α及传热系数K 的测定方法;2. 通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 的方法;3. 通过实验提高对准数关系式的理解,并分析影响α的因素。

三.基本原理对流传热的核心问题是求算传热系数α,当流体无相变时对流传热准数关系式的一般形式为p n m Gr A Nu Pr Re =对于强制湍流而言,Gr 数可忽略,即n m A Nu Pr Re =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4。

在两边取对数,得到直线方程为Re lg lg Prlg 4.0m A Nu+= 在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值代入方程中,则可得到系数A ,即m NuA RePr 4.0=用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能同时得到A,m,n 。

对于方程的关联,首先要有Nu,Re,Pr 的数据组。

其特征数定义式分别为λαλμμρd Nu Cp du ===,Pr ,Re 实验中改变空气的流量,以改变Re 值。

根据定性温度计算对应的Pr 值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu 的值。

牛顿冷却定律为m t A Q ∆=α式中α——传热膜系数,W/(m 2·℃);Q ——传热量,W ;A ——总传热面积,m 2;Δt m ——管壁温度与管内流体温度的对数平均温差,℃。

化工原理 传热膜系数测定实验报告材料

北京化工大学化工原理实验报告实验名称:传热膜系数测定实验班级:化工1305班姓名:张玮航学号: 2013011132 序号: 11同组人:宋雅楠、陈一帆、陈骏设备型号:XGB型旋涡气泵及ASCOM5320型压力传感器第4套实验日期: 2015-12-17一、实验摘要首先,本实验让空气走内管,蒸汽走环隙,采用由XGB 型漩涡气泵风机、ASCOM5320型压力传感器、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,由人工智能仪来读取所有温度和压差等参数,用计算机软件实现数据的在线采集与控制。

其次,由所得数据分别求得了正常条件和加入静态混合器后的强化条件下的对流传热膜系数α,再通过作图,使用图解法确定了传热膜系数准数关系式Re Pr m n Nu A =(n=0.4)中的系数A 和指数m 后,在双对数坐标纸中作出了0.4/Pr Re Nu 的关系曲线。

最后,整理出了流体在圆管内做强制湍流流动的传热膜系数准数半经验关联式,并与公认的关联式进行了比较。

关键词:传热膜系数K 、雷诺数Re 、努赛尔准数Nu 、普朗特数Pr 、图解法二、实验目的1、掌握传热膜系数α及传热系数K 的测定方法: (1)测定空气在圆管内作强制湍流时的给热系数α1 (2)测定加入静态混合器后空气的强制湍流给热系数α1’2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,将实验所得结果与公认的关联式进行比较,分析影响α的因素,了解工程上强化传热的措施。

三、实验原理间壁式传热过程可分为三个过程:第一、由热流体对固体壁面的对流传热,第二、固体壁面的热传导,第三、固体壁面对冷流体的对流传热。

当流体无相变时的对流传热准数关系式可由量纲分析法写为:Re Pr m n p Nu A Gr =对于强制湍流而言,Gr 数可忽略,进行简化后:Re Pr m n Nu A =在本文中,采用Excel 软件对上述准数关系式中的指数m 、n 和系数A 进行计算机求解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水的传热膜系数_传热膜系数测定实验报告范文加思考题解读目录一.摘要 (1)二.实验目的 (1)三.实验基本原理及内容 (1)四.实验装置说明及流程图 (3)五.实验步骤 (4)六.实验注意事项 (4)七.实验数据处理 (5)八.结果与讨论 (8)九.误差分析 (9)十.思考题 (9)化工原理实验报告——传热膜系数测定实验三传热膜系数测定实验一.摘要选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽—空气传热系统、对普通管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。

本实验采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A和指数m(n取0.4),得到了半经验关联式。

关键词:对流传热对流传热膜系数蒸汽冷凝膜系数管内对流传热系数二.实验目的1.掌握传热膜系数α及传热系数K的测定方法;2.通过实验掌握确定传热膜系数准数关系式中的系数A和指数m、n的方法;3.通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

三.实验基本原理及内容对流传热的核心问题是求算传热膜系数,当流体无相变时对流传热准数关联式的一般形式为:mnpGrPrNuARe(1)对于强制湍流而言,Gr准数可以忽略,故mnPrAReNu(2)本实验中,可用图解法和最小二乘法计算上述准数关联式中的指数m、n和系数A。

用图解法对多变量方程进行关联时,要对不同变量Re和Pr分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,即得到直线方程:1NulgAmlglgRe0.4Pr(3)在双对数坐标中作图,找出直线斜率,即为方程的指数m。

在直线上任取一点的函数值代入方程中,则可得到系数A,即:NuA0.4mRePr(4)用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用微机,对多变量方程进行一次回归,就能同时得到A、m、n。

对于方程的关联,首先要有Nu、Re、Pr的数据组。

其准数定义式分别为:dudCp,,ReNuPr实验中改变空气的流量以改变Re准数的值。

根据定性温度(空气进、出口温度的算术平均值)计算对应的Pr准数值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数α值进而算得Nu准数值。

牛顿冷却定律:AQt(5)m式中:℃α——传热膜系数,[W/(m2·)];传热量,[W];Q——2总传热面积A——[m。

]]管壁温度与管内流体温度的对数平均温差,——[℃Δtm可由下式求得:传热量/360tt0/3600VCtWQCt(6)1pp221式中:W——质量流量,[kg/h];Cp——流体定压比热,[J/(kg·℃)];t、t——流体进、出口温度[℃];213];定性温度下流体密度,ρ——[kg/m23/h]。

[mV——流体体积流量,空气的体积流量由孔板流量计测得,其流量V与孔板流量计压降Δp的关系为0.54V26.2p(7)式中Δp——孔板流量计压降,kPa;3/h。

空气流量,mV——四.实验装置说明及流程图1.设备说明本实验空气走内管,蒸汽走环隙(玻璃管)。

内管为黄铜管,内径为0.020m,有效长度为1.20m。

空气进、出口温度和管壁温度分别由铂电阻(Pt100)和热电偶测得。

测量空气进出口温度的铂电阻应置于进出管的中心。

测得管壁温度用一支铂电阻和一支热电偶分别固定在管外壁两端。

孔板流量计的压差由压差传感器测得。

实验使用的蒸汽发生器由不锈钢材料制成,装有玻璃液位计,加热功率为1.5kw。

3/h。

17.50kpa,最大流量100m风机采用某GB型漩涡气泵,最大压力2.采集系统说明(1)压力传感器本实验装置采用ASCOM5320型压力传感器,其测量范围为0~20kpa。

(2)显示仪表在实验中所有温度和压差等参数均可由人工智能仪表直接读取,并实现数据的在线采集与控制,测量点分别为:孔板压降、进出口温度和两个壁温。

3.流程说明本实验装置流程如图1所示,冷空气由风机输送,经孔板流量计计量后,进入换热器内管(铜管),并与套管环隙中的水蒸气换热,空气被加热后,排入大气。

空气的流量由空气流量调节阀调节。

蒸汽由蒸汽发生器上升进入套管环隙,与内管中冷空气换热后冷凝,再由回流管返回蒸汽发生器,用于消除端效应。

铜管两端用塑料管与管路相连,用于消除热效应。

3化工原理实验报告——传热膜系数测定1套管式换热实验装置和流程图、空气出口测54、空气入口测温点;2、孔板流量计;3、空气流量调节阀;1、风机;、冷凝水回9、不凝气体放空阀;7、水蒸气出口壁温;8温点;6、水蒸气入口壁温;13、排水阀12、补水阀;、蒸气发生器;流管;1011、补水漏斗;五.实验步骤以便正确开启按钮。

先弄清配电箱上各按钮与设备的对应关系,1、实验开始前,1/2~2/32、检查蒸汽发生器中的水位,使其保持在水罐高度的、打开总电源开关(红色按钮熄灭,绿色按钮亮,以下同)。

3、实验开始时,关闭蒸汽发生器补水阀,启动风机,并接通蒸汽发生器的加热4电源,打开放气阀。

~(8将空气流量控制在某一值。

待仪表数值稳定后,记录数据,改变空气流量5、次),重复实验,记录数据。

10、实验结束后,先停蒸汽发生器电源,再停风机,清理现场。

6六.实验注意事项、实验前,务必使蒸汽发生器液位合适,液位过高,则水会溢入蒸汽套管;过1低,则可能烧毁加热器。

、调节空气流量时,要做到心中有数,为保证湍流状态,孔板压差读数不应从2实验中要合理取点,以保证数据点均匀。

0.1kpa0开始,最低不小于4化工原理实验报告——传热膜系数测定3、切记每改变一个流量后,应等到读数稳定后再测取数据。

七.实验数据处理本实验内管内径为0.020m,有效长度为1.20m。

1.原始数据:蒸汽压1.01kPa蒸汽温度100.5℃表1原始数据管路压降孔板压降t℃进口出口1kPakPa-0.020.160.290.450.630.851.091.361.661.982.312.673.043.453.82℃t2壁温壁温1()℃99.999.899.799.699.799.799.70.2025.322.165.50.5222.80.6922.865.20.9022.864.61.1422.864.01.4 023.063.31.7062.123.12.022.392.753.163.684.034.514.9462.223.399.761.623.799.761.399.724.261.199.724.861.299.725.961. 799.727.761.828.799.762.931.299.7100.2100.1100.0100.0100.0100.0100.0100.0100.0100.0100.0100.0 99.999.9100.0数据处理:2.本实验的数据处理由如下几个步骤完成:选取其中部分数据步骤1给出了各个相应温度下的干空气的物性参数,[1]:文献所示;1如附录1t,并利用线性插值,2步骤利用:求取各个流量下流体的平均温度)t(tt212所示:求得各个平均温度下的相应物性参数,线性插值具体过程如附录2t,tt,其过程见附:利用平均壁温和流体进出口温度求得各流量下的步骤3m212所示;表8),式()求得对应的流量和流速;:步骤4利用式(7)求得各流量对应下的传热膜系数),式(利用式(5步骤:655化工原理实验报告——传热膜系数测定NuNu、Re、数据组的定义式,求得各流量下的Pr值步骤6:利用Re、、PrNu作图,并利用其中的拟合命令求解得到对对对7:利用origin步骤lgRelg0.4Prm;与应的Alg)计算出ΔTm:步骤8利用实验条件下的炮和蒸汽压查出t利用公式K=Q/(A,K总传热系数1-6中涉及到的中间数据和最终结果如下所示:上述步骤表2-1.直管处理中间数据3hm/流量流速比热容密度热导率mmW·粘度11K·传热量kgm/3·kJ·kgm·1KPa·W-3.17-2.801.190 1.00526.2118.3-3.3079.741.1138.621.00527.8919.3129.22513.4311.881.1141.00527.8819.3177.08917.0215.061.1151.00527.8619.3221.450 20.4118.061.114 1.00527.8219.3261.51024.00 1.11721.24 1.00527.8119.3301.600 27.4524.301.118 1.00527.7719.3339.268 30.9327.371.1181.00527.7819.2375.52234.4530.491.1181.00527.7719.2407.506438.73733.5319.21.00537.891.11827.78 469.56019.21.11641.181.00536.4427.80 488.4121.00519.31.11344.5327.8339.41 504.09427.901.00542.271.11247.7619.4 524.5361.11045.261.00551.1427.9819.4 527.39254.031.1031.00547.8128.1019.56化工原理实验报告——传热膜系数测定表2-2.直管处理中间数据℃tKNuPrReNum2/℃)W/(mW/(m2/℃)0.4Pr76.2953.01-0.57532.348-0.66532.2580.7010.697-0.41423.290-3641.539942.03-0.4826.9144.16344.0730.69831.800 13714.3236.7253.6154.0154.81464.25054.72464.160 0.6970.69839.47046.620 17400.9320848.54 45.6053.8354.3873.59573.5050.69752.990 24585.5861.2280.43580.3450.69857.91028152.7566.8754.9855.2090.63497.96190.54497.8710.6980.69865.26070.53031874.6535508.1575.3581.4455.19105.488105.3980.69775.95039048.4887.7594.06113.055113.1450.69881.46042361.5055.0798.75118.788118.69885.52045454.2354.560.698 103.9890.00048457.9853.51124.917125.0070.697 108.9994.340131.2300.697131.14051792.3753.04 113.34136.25098.1600.69851.33136.34054086.59所示:7中所得的图如下图2步骤10004.0^100rP/uN1010000Re100000y=0.8313某-1.8735R2=0.998Nu2.Re与关系图图0.4Pr7化工原理实验报告——传热膜系数测定八.结果与讨论1.强制湍流条件下空气侧的给热系数α,由表2-2中第二列给出。