SMT生产线作业规范

SMT制程工艺操作规程完整

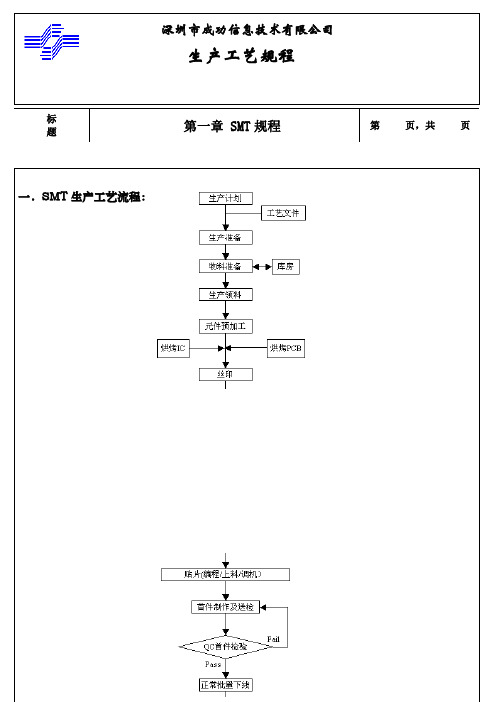

深圳市成功信息技术有限公司生产工艺规程标题第一章 SMT规程一.SMT生产工艺流程:第页,共页深圳市成功信息技术有限公司生产工艺规程标第一章 SMT规程第页,共页题标题第一章 SMT规程4.锡膏/红胶印刷: 1>作业依据:《锡膏印刷作业指导书》\《SMT红胶印刷操作规》2>作业注意事项:a.锡膏印刷必须在下线前做好锡膏解冻(4小时以上)及搅拌工作(搅拌时间必须在10分钟以上,搅拌时力度应适中、均匀),红胶解冻时间至少为4-8小时,并要检查钢网是否为所对应的机型、以及是否符合钢网标准(如是否完整无损坏、严重变形、堵孔等)。

b.印刷工位处不能有风扇或空调对着吹风,因为风会破坏锡膏的粘着特性。

c.丝印台及钢网在印刷前需清洁干净,不得有脏物。

d.在试印和钢过程中发现钢网或其它问题导致不能正常印刷时即时知会拉长处理。

e.印刷过程中要随时保持钢网底面及丝印台面的清洁,特别是对有金手指的板印刷时要特别做好清洁防护,印几块板后就要清洁一次,以防止金手指上锡。

f.在印刷过程中注意适当速度和角度,批量下线时每印刷好一块PCB 板后检查印刷的质量,合格的才能流入下一工位,印刷好的PCB板堆积数量不得超过5PCS以上.g.当印红胶过程中有个别印胶质量不佳的点时,需用棉签粘清洗剂清洗干净,并重新点胶以保证点胶品质h.在批量印刷过程中,当印刷质量变坏时,须用棉布沾酒精,对钢网各孔位及背面进行清洗,清洁后用压缩空气将印刷部分的空位吹通。

在清洗、第页,共页档,同时进行文件版本变更。

标题第一章 SMT规程e.对于操作员及生产拉长反馈之问题要即时进行确认和程序调整并做相应之程序文件更新。

f.编程员应做好相关产品贴片程序文件备份工作,防止数据丢失。

g.除被受权人员外,其他任何人不得私自进行贴片机主控计算机的操作,更不能进行贴片机程序的调用、更改。

3>作业质量要求:编程员要对所输出之贴片机程序文件及排料表的正确性进行检验确认,确保输出文件的正确性,并对操机员及拉长反馈的问题进行即时程序调整。

SMT岗位操作规范

SMT岗位操作规范SMT(表面贴装技术)岗位操作规范是为了保证SMT生产线上的正常运作,提高生产效率和质量,减少故障和误差。

下面是SMT岗位操作规范的一些基本要求和内容,供参考。

岗位职责和要求:1.SMT操作员应熟悉SMT生产流程、设备操作原理及操作方法,具备一定的电子零件识别能力和手动焊接技术;2.遵守公司相关规章制度,保证工作区域的整洁,确保生产环境的安全和卫生;3.严格执行SMT生产计划,按时完成各类生产任务,并确保质量和产出符合要求;4.及时报告设备故障、异常情况和生产事故,并参与故障排除和事故处理;5.完成上级领导交给的其他工作任务。

操作规范:1.设备操作:a.在操作设备之前,先检查设备是否正常工作,确认周围环境是否安全,确保操作面板和相关调节按钮处于正常状态;b.严格按照设备操作手册中的操作流程和参数设置对设备进行操作,遵循先简单,再复杂的原则;c.在操作设备期间,及时观察设备运行状态,密切关注设备指示灯和显示屏的变化,以防设备出现故障或异常;d.在设备停机或停工前,应按照设备操作规程进行设备的关机和清洁。

2.材料管理:a.对于使用的材料,操作人员应按照标准操作程序进行领取、使用和回收,确保材料的及时、准确到位;b.在使用和存放材料时,应遵守相关的防潮、防尘、防静电的要求,确保材料质量的稳定性和可靠性;c.对于损坏或质量不合格的材料,应及时上报并妥善处理,不得强行使用。

3.工艺过程控制:a.在生产过程中,及时监控设备的运行状态和参数,如温度、压力、速度等,并根据需要进行调整,保证产品质量和生产效率;b.对于工艺参数的调整和变更,应按照规定的审批程序进行,并记录相关的变更信息;c.在生产过程中,严格按照工艺流程和操作规程进行操作,避免违规操作导致的质量问题和事故发生;d.在生产过程中,及时发现并处理异常情况,如设备故障、质量异常等,并及时报告相关责任人。

4.产品质量检验与追溯:a.按照质检要求,对生产出来的产品进行检验,确保产品的质量符合标准;b.对于检验不合格的产品,应按照规定的处理程序进行处理,并记录处理结果;c.建立产品追溯体系,确保每个批次的产品和原材料的追溯能力,供应商的质量可追溯。

SMT生产线运行流程及指导书

“SMT生产线运行与维护”综合生产实训指导书济南铁道职业技术学院电气工程系目录一、工艺流程 (1)1.1 SMT总流程 (1)1.2 SMT工艺控制流程 (2)1.3 SMT品质控制流程 (3)1.4 SMT生产程序制作流程 (4)1.5 SMT转机工作准备流程 (5)1.6 SMT转机流程 (6)1.7 SMT转机物料核对流程 (8)1.8 SMT首件样机确认流程 (9)1.9 SMT首件样机测量流程 (10)1.10 SMT炉温设定及测试流程 (11)1.11 SMT炉前质量控制流程 (13)1.12 SMT炉前补件流程 (14)1.13 SMT换料流程 (15)1.14 SMT换料核对流程 (16)1.15 SMT机芯测试流程 (18)1.16 SMT不良品处理流程 (19)1.17 SMT物料试用流程 (20)1.18 SMT清机流程 (22)二、作业指导书 (23)2.1焊膏的存储及使用 (23)2.2网板的管理及使用 (24)2.3印刷工序作业指导书 (25)2.4贴片工序作业指导书 (26)2.5回流焊工序作业指导书 (27)三、标准规范 (28)四、典型焊接缺陷原因分析 (33)4.1翻面 (33)4.2墓碑 (34)4.3短路 (36)五、信息源 (37)一、工艺流程1.1SMT总流程1.2SMT工艺控制流程21.3SMT品质控制流程1.4SMT生产程序制作流程SMT生产程序制作流程研发/工程/PMC部1.5SMT转机工作准备流程1.6SMT转机流程1.7SMT转机物料核对流程SMT转机物料核对流程1.8 SMT 首件样机确认流程工程部SMT 部N品质部SMT 首件样机确认流程1.9SMT首件样机测量流程SMT首件样机测量流程SMT部品质部1.10SMT炉温设定及测试流程SMT炉温设定及测试流程SMT部工程部1.11SMT炉前质量控制流程SMT炉前质量控制流程1.12SMT炉前补件流程SMT炉前补件流程1.13SMT换料流程1.14 SMT 换料核对流程SMT 换料流程品质部SMT 部SMT换料核对流程品质SMT部1.15SMT机芯测试流程SMT机芯测试流程工程部QC/测试员生产线1.16SMT不良品处理流程SMT不良品处理流程1.17SMT物料试用流程SMT物料试用流程PMC/品质部/工程部SMT部1.18SMT清机流程SMT清机流程二、作业指导书2.作业过程中身体严禁伸入机器。

SMT设备安全操作规范

SMT设备安全操作规范SMT班组现有自动化贴片生产线四条,每条线均有丝印机、高速贴片机、泛用贴片机和回流炉组成,其他辅助设备还包括测试仪器,连接轨道,送(接)板机等。

以下为SMT设备总体安全操作要求:●掌握设备的外型,线缆,按钮,设备状态指示灯及软件操作界面●掌握安全警示标签的意思及对应安全保护装置的使用●严格按照安全操作工艺要求对设备进行开机、运行、关机、维护●设备启动时需检查电力、气压是否稳定,通风是否顺畅●机器运行时禁止身体各部位进入机器内部●操作设备各部件的运动时,保证行程内不得异物障碍●熟练掌握急停操作,避免事故扩大●保证设备和配件的日常清洁和维护,严格执行设备保养计划●发现设备安全隐患,及时报告相关负责人●班长对SMT班组的安全生产担负全部管理责任●线长对本线员工的安全生产承担培训,巡查,监督,管理职能以下是每条生产线具体安全生产规范:1.一线:(安全负责人:线长)●Nutek送板机(安全负责人:丝印员)1)上板前仔细检查料架各部件紧固情况和安全隐患2)注意料架和丝印机的连接,注意推杆动作的声音3)时刻注意送板机的工作状态●GKG G5丝印机(安全负责人:丝印员)1)机器未生产时需撤掉支撑,否则table、像机或者轨道将会撞毁2)每天作业后重点打扫机内滴漏焊膏●SM421贴片机(安全负责人:线长)1)机器运行时,不得将手伸入料台和机器缝隙2)防止开关设备盖子积压手指,旋转设备的计算机转台注意磕碰3)每日作业完成后重点打扫机内废弃物,交接班前必须清理抛料●HellerV-SOLTES RF-820-LF炉子(安全负责人:线长)1)小心轨道对身体的潜在危险2)仔细核对轨道宽度,防止掉板和夹板3)时刻注意指示灯的状态,炉前进板必须通知炉后4)保证轨道润滑,设备故障隐患及时上报2.其他设备●轨道(安全负责人:线长)1)保证轨道前后衔接平行2)调节轨道宽度时保证台面无异物,防止撞击●供料台(安全负责人:线长)1)注意供料台电缆的连接,防止滑倒2)料台使用完成后,需固定摆放并断开电源●机盘中转车(安全负责人:班长)1)使用机盘周转架前,应仔细检查周转架滚轮和异常情况2)插放机盘时应检查盘架的间隙是否合适、上下插位是否一致、隔板是否稳固,必要时使用专用扳手调整。

smt生产线运行流程及指导书

English Answer:SMT Production Line Operation Process and Instructions:1.Setup and Preparation:Ensure all equipment, such as printers, pick-and-placemachines, ovens, and inspection machines, are properly calibrated and ready for operation.Prepare the required materials, including SMT components, tapes, boards, and other consumables.2.Loading Materials:Load the SMT components onto the tapes or feeders. Load theboards into the pick-and-place machine.3.Printing:Use the SMT printer to apply the adhesive or solder paste onto the boardsaccording to the PCB design.4.Placement:The pick-and-place machine will then place the SMT components ontothe boards based on the placement files.5.Soldering:Pass the boards through the oven to melt the solder and secure thecomponents onto the board.6.Inspection:Use visual inspection, AOI (Automated Optical Inspection), or X-rayinspection to check for any defects or misplaced components.7.Testing:Test the boards electrically to ensure they function as designed.8.Packing and Shipping:Pack the boards into their respective packaging and preparefor shipment.Instructions:●Always follow the manufacturer's guidelines for equipment calibration andmaintenance.●Ensure all components are within their expiration dates and stored properly.●Regularly clean and maintain the SMT equipment to prevent dust andcontamination.●Always use the latest version of the placement files to avoid any misplacements.●Keep a record of all production batches and their corresponding test results. Chinese Answer:SMT生产线运行流程及指导书:1.设置与准备:确保所有设备,如打印机、贴片机、烤箱和检测机器,都已正确校准并准备好运行。

SMT生产管理规范

SMT生产管理规范引言概述:SMT(Surface Mount Technology)生产管理规范是指在电子制造行业中,对SMT生产过程中的各个环节进行规范和管理的一套标准。

SMT生产管理规范的制定和执行对于提高生产效率、保证产品质量、降低成本具有重要意义。

本文将从五个大点来详细阐述SMT生产管理规范的内容,帮助读者全面了解和应用这一规范。

正文内容:1. 设备管理1.1 设备选型和采购:根据生产需求和技术要求,选择适合的SMT设备,并且进行全面的评估和比较,确保设备的性能和稳定性。

1.2 设备安装和调试:在设备安装过程中,要确保设备的稳定性和准确性,并进行合理的调试,以确保设备能够正常运行。

1.3 设备维护和保养:定期对设备进行维护和保养,包括清洁、润滑、更换易损件等,以延长设备的使用寿命和保证设备的正常运行。

1.4 设备故障处理:建立完善的设备故障处理机制,及时响应和解决设备故障,减少生产中的停机时间。

2. 物料管理2.1 物料采购:根据生产计划和需求,合理采购物料,并确保物料的质量和供应的稳定性。

2.2 物料入库管理:建立严格的物料入库管理制度,对物料进行分类、标识和储存,确保物料的安全和有效管理。

2.3 物料使用和追溯:对物料进行准确的使用记录和追溯,确保物料的使用符合规范,并能够追溯到具体的生产批次和供应商。

2.4 物料库存管理:建立合理的物料库存管理制度,控制库存水平,减少库存积压和浪费。

3. 生产过程管理3.1 生产计划制定:根据订单和需求,制定合理的生产计划,确保生产能够按时交付,并且能够最大限度地提高生产效率。

3.2 生产线布局和调整:合理布置生产线,优化各个工位之间的关系,减少物料和人力的浪费,提高生产效率。

3.3 生产过程监控:建立完善的生产过程监控机制,对生产过程中的关键环节进行实时监控和数据采集,及时发现问题并进行调整。

3.4 生产质量控制:建立严格的生产质量控制制度,包括检验、抽样、测试等环节,确保产品质量符合要求。

smt车间管理制度范文

smt车间管理制度范文第一章总则第一条为规范SMT车间的运作,确保生产效率和质量,制定本管理制度。

第二条 SMT车间是生产SMT贴片元器件的重要环节,必须严格遵守本管理制度,做到规范生产、提高效率、保证质量。

第三条 SMT车间的管理负责人是SMT主管,负责SMT车间的日常管理、生产计划、人员培训等工作。

第四条 SMT车间的全体员工必须服从SMT主管的统一管理,严格遵守本管理制度的各项规定。

第二章车间生产管理第五条 SMT车间依据生产计划,合理安排生产任务,确保生产线的正常运转。

第六条 SMT车间的生产线必须保持干净整洁,工作人员必须按照规定的操作流程进行生产作业。

第七条 SMT车间的生产设备必须经常保养维护,确保设备的正常运转。

第八条 SMT车间的工作人员必须熟悉操作流程,严格按照操作规程进行作业,确保产品质量。

第九条 SMT车间对于每一批生产的产品都必须进行严格的质量检验,不合格品必须及时处理。

第十条SMT车间的生产数据必须及时记录,做好数据统计和分析,及时发现并解决问题。

第十一条 SMT车间必须按照公司的安全生产规定进行生产,保证工作人员的安全。

第三章人员管理第十二条 SMT车间的员工必须熟练掌握相关操作技能,定期进行操作培训和考核。

第十三条 SMT车间的员工必须遵守工作纪律,不得迟到早退,不得私自离岗。

第十四条 SMT车间的员工必须服从SMT主管的指挥,严格遵守工作安排,确保生产顺利进行。

第十五条 SMT车间的员工必须保护公司的商业秘密,不得泄露公司的机密信息。

第十六条 SMT车间的员工在工作中必须遵守相关的安全操作规程,保护好自己和他人的安全。

第四章质量管理第十七条 SMT车间要求产品质量稳定可靠,必须按照公司的质量管理体系进行生产。

第十八条 SMT车间在生产过程中严格监控产品质量,保证不良品率控制在规定范围内。

第十九条 SMT车间在发现产品质量问题时,必须及时对问题进行分析、排查和处理,确保质量问题不影响生产。

smt无尘车间规章制度

smt无尘车间规章制度第一章总则第一条为规范SMT无尘车间的运营管理,确保生产安全和产品质量,本规章制度制定。

第二条本规章制度适用于公司SMT无尘车间的所有员工,包括管理人员、技术人员和生产人员。

第三条所有员工必须遵守本规章制度的规定,服从车间管理人员的指挥和安排,共同维护车间的良好生产环境。

第四条本规章制度内容包括车间安全管理、生产作业规范、设备维护保养、人员行为规范等方面,具体规定如下。

第二章车间安全管理第五条车间安全管理由车间主管负责,具体实施人员为安全员和班组长,负责车间内的安全监督和事故应急处理。

第六条所有员工在进入车间前必须进行安全教育和培训,了解车间设备操作规程和安全规定,保证生产作业安全进行。

第七条车间内禁止吸烟、饮食,禁止随意更改生产线设备参数,禁止私自接触生产线设备,一经发现将追究相关责任人责任。

第八条车间内禁止擅自拆卸机器设备,禁止在机器设备上放置私人物品,禁止穿戴太松的衣物、长发等,以免发生事故。

第九条车间内禁止使用手机、打电话等可能影响工作效率和安全的行为,严禁在车间内玩耍、嬉戏,一经发现将给予警告、处罚。

第十条车间内必须保持通道畅通,消防设备完好,紧急出口明显,安全出口标识鲜明,一旦发生事故要能迅速疏散人员。

第三章生产作业规范第十一条车间生产作业以生产计划为依据,根据设计要求和操作流程进行生产作业,以确保产品质量符合要求。

第十二条生产人员必须经过专业培训、考核合格后方可上岗,严格遵守生产作业规范,不得私自更改生产过程和参数。

第十三条生产作业中必须佩戴工业安全帽、工作服,避免发生事故,不得擅自离开工作岗位,离岗前必须交接相关工作。

第十四条生产作业中遇到设备故障或异常情况,必须及时报告并停止生产,等待技术人员处理后方可继续作业。

第十五条生产作业现场必须保持整洁,及时清理生产过程中产生的垃圾和废料,保持车间内环境整洁。

第四章设备维护保养第十六条设备维护保养由专业技术人员负责,定期对设备进行检查、保养和维修,确保设备正常运转,提高设备利用率。

生产部SMT生产线“5S”管理制度

生产部SMT生产线“5S”管理制度SMT生产线是一种高度自动化的电子组装生产线,它是集贴片、检测、回流焊等多个工序于一体的系统。

为了提高生产效率和质量,采用5S管理制度对SMT生产线进行管理是非常重要的。

5S管理制度是一种常用的管理方法,它通过整理、整顿、清扫、清洁和素养的五个环节,使工作场所的物品摆放有序、清洁,并且每个员工都去关注和培养自己的工作素养,提高工作效率和工作质量。

首先,整理是指对工作场所进行清理整顿,清理掉不需要的物品,整顿好每个物品放置的位置。

在SMT生产线中,我们可以对生产设备、工具和原材料进行整理,确保它们都放置在恰当的位置,方便员工的操作和调用。

其次,整顿是指制定规范和标准,使每个工序都按照规范进行操作。

在SMT生产线中,我们可以建立标准的工艺文件,规范每个工序的操作流程和操作要求,确保每个员工都能按照相同的标准进行操作,提高工作效率和产品质量。

第三,清扫是指定期进行工作区域的清洁。

在SMT生产线中,清洁是非常重要的,因为电子组装过程中非常注重环境的清洁度。

我们可以制定清洁计划,定期进行设备和工作区域的清洁,确保电子组件不会受到尘埃、灰尘等污染,影响产品质量。

第四,清洁指的是个人和团队的自我管理。

在SMT生产线中,每个员工都应该保持个人卫生,保持整齐的工装和干净的身体。

团队间的沟通交流也是非常重要的,员工应该互相帮助和合作,共同提高工作效率和团队素质。

最后,素养即个人的工作素质和职业道德。

在SMT生产线中,员工应该具备高度的责任心和职业素养,正确使用设备和工具,遵守规章制度,保证产品质量和生产安全。

通过5S管理制度,SMT生产线可以实现各个环节的精益化管理,提高工作效率和产品质量。

同时,5S管理制度也有助于培养员工的自觉性和责任感,营造良好的工作环境和团队氛围。

在实施5S管理制度时,应该建立起完善的管理机制和激励机制,对员工的5S表现进行评估和奖惩。

同时,也要不断的进行培训和学习,引导员工不断提高自己的工作素质和职业道德。

SMT生产作业管理规范

4.5.5锡膏的取用、开封并记录时间及期限。

4.5.6印刷机锡膏的选用,添加及印刷基板的检验.

4.5.7钢网的定时擦拭及钢网上锡膏的收拢.

4.6技术人员

4.5.1各线机种的切换及站位表上ECO NO与MAXCIM系统中的ECO NO对应确认。

4.5.2生产程序之设定及修改和生产程序确认核对。

c)试产完成,各机台参数都经过相应的调整,首件的检查,测试合格后,该产品各机台的参数分别作好备份。

5.10.2修改

a)在正式生产过程中,当有发现质量出现异常情况或调整时,现场目视人员或组长口头告知,由技术人员进行修改。

b)当有BOM、ECN变更时,技术人员依照ECN进行修改程序,并重新回存最新更改的程序将旧程序覆盖掉,并更改站位表,站位表在做改动时,需在站位表上注明最新的ECO NO.由工程师确认无误后,记录于《程序回存记录表》中。

d)确认钢板与PCB上的MARK点是否一致。

e)确认刮刀行进位置与速度是否恰当.及自动擦拭之参数设定。

f)确认刮刀是否平整﹐压力设定是否恰当。

g)确认印刷质量是否良好并由另一人进行第二次确认。

5.11.9高速机之调整:

a)调整轨道到该PCB行进的宽度。

b)确认机板定位是否良好,底部支撑点是否恰当。

c)双面制程需使用透明位置图.选择底部支撑点,使用PIN图来布PIN。

5.5炉前目检作业

炉前目检人员应认真做好过炉前所贴元件的检查工作,包括元件的反向,偏位,漏件,错件,锡膏漏印等不良。炉前目检人员面前放置一块可以供参考各位置元件的当前生产的机种的首板,目检人员可以比对首板来检验生产出来的机板。检查OK后方可推入回流焊轨道中,不可以斜放入轨道上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三阶文件SMT生产线作业规范页次:2/5

生效日期:

1. 目的

为提升SMT生产效率,规范本公司生产线作业,防止人为疏失造成之品质不良发生。

2. 范围

适用于本公司生产线作业人员。

3. 内容作业说明

3.1订单制令:市场部接获客户之订单,经核准后转开[客户订单确认书],通知生管及相关单位予以

准备产品生产。

3.2生产计划表:PMC将市场部转来之[客户订单确认书]予以汇总后,每天召开生产会议而制定《生

产计划表》分发至各相关单位,按此表规定日期生产完成各单位所应完成之工作事项。

3.3备料:生产部按[生产计划表]之生产日期安排人员领料,物料室人员则按照《仓储管理程序》作

业发料,同时应先行备配生产设备及治具,和人员之调度,做好物品标示卡,进而予以更换相关之制品作业指导书,和检验标准等生产前准备工作,在生产过程中或备料中发现的不合格物料,经品保确认后退仓库,对产线换线并填写[SMT转线通知单]通知各工站准备生产作业。

3.4 SMT组:(SURFACE MOUNT TECHNOLOG公司内之表面粘着技术生产线,其制程如下:

3.4.1程序:按客户之产品要求,必须由程序员设定计算机程序,设定时应注意其组件位置,

规格等,必须与客户BOM完全相符,特别注意零件极性及其他特殊要求。

设定完成后,必需由工程人员及IPQC进行料表审核。

3.4.2文件

1)生产组长领取对应生产作业指导书、检验规范悬挂在相应站位。

2)生产组长发放更换各站位空白记录表单发放各记录站位。

3)生产组长领取各站生产贴装治工具。

3.5印锡

3.5.1依据《锡膏管制作业指导书》、《SMT锡膏印刷站操作规范》、《钢板管制作业指导书》、《GPX

三阶文件SMT生产线作业规范页次:3/5

生效日期:

自动印刷机操作指导书》作业,SMT主管按[生产计划表]所排定之产品排定计划,印刷员向物料室领取钢板并详细予以核对钢板上之产品名称,版本,钢板厚度,制造日期和厂商名称是否一致,若一致时,则核对钢板之孔位是否正确,以及孔目是否有阻塞之现象,如若有阻塞时,应先清除后才能安装上印锡机台。

3.5.2印锡时应注意到刮刀压力等相关参数,以及印锡后锡膏是否均匀分布于PCBPAD上,如

有偏移,短路等印刷不良现象,应及时调整印刷机相关参数或清洗钢板,并填写《钢网清洗记录表》IPQC完成锡膏厚度检验。

3.5.3在印刷过程中,每印刷一片板都要检查,方可流向下一工序。

3.5.4 零件放置:依据《NXT操作指导书》、《XP243操作指导书》、《YAMAH操作指导书》、《SMT

上下料操作指导书》、《Feeder作业指导书》作业,根据设定好的程序及工程作业指导书放置零件,特别注意有极性的组件。

3.5.5首件检查:对贴装好的第一片板,应先由品质部针对所有零件做首件检验,并填写SMT

首件检验记录表,经检验通过,再生产 4-8PCS锡膏板到功能测试位进行检测,0K后产线才能开始大量正常生产。

3.5.6炉前目检:炉前目检人员参照相应机种 SOP对贴片好的PCB板全检,并每半小时把所有屏蔽盖

取下进行检查零件有无偏移等不良现象,并记录[炉前核样记录表]

3.5.7回焊:回焊作业主要为焊接组件,其作业程序必须按照《HELLER180操作指导书》、《SMT Profile

量测操作标准》作业,如正常生产,白夜班各需测量一次炉温,如更换机种或重开机,则需及时测量炉温,测出炉温的实际温度,并将回焊曲线图打印出来,经 SMT工程师签核过后,挂于机器上。

3.5.8炉后目检:生产线炉后目检员按照SOP检验规范对PCE进行全检,并由检验者填写[SMT IR目

视记录表],检验后良品,则由目检员填写[送验单],送交品质部进行检验。

不合格品区分标识并填好维修卡转送外观维修,并按《SMT生产线不良品管制作业指导书》。

3.5.9外观维修

3.5.9.1作业环境要求(6S:整理、整顿、清扫、清洁、安全及素养)。

3.5.9.2每个维修员在维修时保持自己桌面及工作周围清洁,不准任何零件掉落在地上。

3.5.9.3每天必须做区域的清洁,早晚各一次,以保持工作环境的整洁。

3.5.9.4每位维修人员工作时工具设备等必须摆放在规定区域内,状态须清楚.料盒分良品料

盒与不良品料盒,料盒内不得放置其它物品.废料交物料员,不得丢弃。

3.5.9.5作业指导书放在指定位置,按照作业指导书进行操作

3.5.9.6不良品in put station :所有外观不良、功能不良,等不良品按规定统一放置,须分机种Model

£版本Verdion状态标示清楚。

3.5.9.7标识:维修站的维修品共有三种状态(A待修B已修待测C报废)放在不同标识托盘中,状

态须清楚。

3.5.9.8 维修记录及处理流程。

3.5.9.9维修员须如实在维修记录表上做记录,发现属于批量不良,请相关工程师确认,并反馈至前,

告知当班组长或主管。

3.5.9.10报废应分析报废原因,原因要如实记录清楚:

A、原材料不良

B、制程不良

C、设计不良

D维修Repair造成

3.5.9.11 维修PCBA专入转出记录交接:

A接班时应填写当班转入转出交接表。

B计算转入转出Total Wip。

C报表填写由转班人员负责,双方转入转出数量及状态必须签字确认。

4. 记录/附件

4.1转线通知单

4.2上料表

5. 流程图。