RENK 齿轮箱产品介绍

大功率高速传动齿轮箱关键技术分析

大功率高速传动齿轮箱关键技术分析摘要:齿轮箱采用齿轮增速或减速并传递扭矩和功率。

高速齿轮箱经过长期的技术研发,已取得了长足的发展,在发电、冶金、化工、石油等领域得到了广泛的应用。

为了适应国家重大装备和重点工程的需求,齿轮箱正朝着大功率、大尺寸、高传动比、高速等方向发展。

基于此,文章介绍了大功率、大尺寸、高增速比高速齿轮箱的主要技术难点,重点从齿轮线速度限制、齿轮强度校核、轴承、转子动力学、封严结构及齿轮修形等方面进行了分析。

关键词:齿轮箱;线速度;齿轮强度;轴承1引言目前,国外高速、重载齿轮箱的技术已经发展到很高的水平,设计和制造技术已经比较成熟,以RENK、FLENDER、BHS等为代表的高速齿轮供应商正在进行高水平的生产。

拥有约140mw功率的高速齿轮箱最大速度为10万r / min,最大链轮线速度为300m / s。

随着速度的增加,对齿轮制造精度的要求也在增加。

以南京高变速箱机械制造集团有限公司、重庆齿轮箱有限公司为代表的韩国高速齿轮箱的设计和制造取得了很大的进步。

高速变速箱是产业现场的核心设备,其可靠性尤为重要,同时还要考虑到变速箱的寿命,提高变速箱的经济性。

根据特定项目的要求,本文讨论了100mw变速箱的评估和输出速度为10000r / min的变速箱的技术可行性,并对主要设计和制造难点进行了详细分析。

2 风机齿轮箱关键技术2.1风扇箱的润滑齿轮箱的润滑对齿轮箱的工作至关重要。

特别是对于轴承、齿轮啮合区域、轴承等场所,为了在齿轮箱中工作没有过度的阻力,有必要注入润滑油进行润滑。

为防止变速箱故障[2]使用润滑油时,应考虑润滑油的温度。

因为润滑油的温度会影响变速箱部件的疲劳,从而缩短系统[3]的使用寿命。

一般来说,变速器的油温不应超过80℃。

正常情况下,如果油温超过60℃,需要使用冷却系统进行冷却。

如果太低,请关掉电源。

加热后请重新打开。

季节对温度也有重要的影响。

风力发电机通常在夏季使用最大功率,油温容易升高。

齿轮箱介绍

√ √ √ √ √ √ √ √ √ √ √ √ √ √

噪声 扭矩 油液

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ √ √ √ ○ ○ ○ ○ ○ √ √ √ ○ ○ ○ × × × ○ ○ ○ ○ ○ ○ ○ ○ √ √ √

温度

△ △ △ △ △ △ △ △ × × × △ △ △

齿轮箱结构及原理

齿轮箱失效原因及失效比重 失效原因 设计 失效比重(%) 12

装配 齿轮箱缺陷 制造 材料 修理 维护 运行缺陷 操作 相邻部件(电动机、联轴器等)缺陷

9 8 7 4 24 19 17

40

43

PdM-振动分析知识交流课堂

齿轮箱结构及原理

齿轮箱的失效零件及失效比重

失 效 零 件

失 效 比 重(%)

PdM-振动分析知识交流课堂

JH-PM2使用的部分齿轮箱

齿轮箱结构及原理

真空泵齿轮箱

制造商:FLENDER 型号:H2 SH 11A

PdM-振动分析知识交流课堂

四、齿轮箱常见故障

齿轮箱结构及原理

由于制造误差、装配不当或在不适当的条件(如 载荷、润滑等)下使用,常会发生损伤等故障,常见 有四类: (1)齿的断裂 有疲劳断裂和过负荷断裂两种 疲劳断裂:通常先从受力侧齿根产生龟裂、逐渐向 齿端发展而致折断; 过负荷断裂:由于转速急剧变化、轴系共振、轴承破 损、轴弯曲等原因,使齿轮产生不正常的一端接触, 载荷集中到齿面一端引起.

齿面局部凸起、接触应力 过高、内应力过大等 异物混入、过载、啮合不 良、润滑不充分等 局部温度过高 材料、毛坯和热处理缺陷 交变应力的作用等

轮齿 折断

轮齿裂纹

PdM-振动分析知识交流课堂

风电齿轮箱结构原理及维护知识

一、齿轮箱基本认识

3、风电齿轮箱的轴承

轴承分类: 按载荷方向:向心轴承、推力轴承 按滚动体形态:球轴承 滚子轴承:圆柱滚子 圆锥滚子 球面滚子 滚针

一、齿轮箱基本认识 3、风电齿轮箱的轴承

风电齿轮箱轴承主要类型 满圆柱滚子轴承; 圆柱滚子轴承; 调心滚子轴承; 圆锥滚子轴承; 四点接触球轴承;

一、齿轮箱基本认识

一、齿轮箱基本认识

1、风电齿轮箱的结构 3)单级行星(半直驱) 目前我公司有的型号: FLD1500F

一、齿轮箱基本认识

1.1、风电齿轮箱的结构

4)两级行星 目前我公司有的型号: FLW3000J FLW3000C

一、齿轮箱基本认识

1.1、风电齿轮箱的结构

5)renk 目前我公司有的型号: FLA800 FLC750 该结构常见于Renk系列, 重点在于齿圈输入,行星 轮轴通过轴承连接到箱体 上,该结构的好处就是行 星齿轮上轴承外圈与箱体 连接,改进了轴承工作环 境,增加了轴承的使用寿 命;但不足是该结构加工 精度和装配要求高

3、风电齿轮箱的轴承

风电齿轮箱轴承主要类型 圆柱滚子轴承:

圆柱滚子与滚道为线接触轴承 。负荷能力大,主要承受径向 负荷。滚动体与套圈挡边摩擦 小,适于高速旋转。根据套圈 有无挡边,可以分有NU、NJ 、NUP、N、NF等单列轴承, 及NNU、NN等双列轴承。该 轴承是内圈、外圈可分离的结 构。内圈或外圈无挡边的圆柱 滚子轴承,其内圈和外圈可以 向轴向作相对移动,所以可以 作为自由端轴承使用。在内圈 和外圈的某一侧有双挡边,另 一侧的套圈有单个挡边的圆柱 滚子轴承,可以承受一定程度 的一个方向轴向负荷

一、齿轮箱基本认识 2、风电齿轮箱的齿轮基础

齿轮失效的主要形式: 3、胶合:局部升温+重载、润滑不够、油变质

船用齿轮箱轴带滑油泵的故障分析与改进措施

船用齿轮箱轴带滑油泵的故障分析与改进措施2009年第37卷第10期流体机械49文章编号:1005------0329(2009)10—0o49—04船用齿轮箱轴带滑油泵的故障分析与改进措施齐东华.鲁飞,何江青,姜晓燕.(1.92132部队装备部,山东青岛266405;2.合肥通用机械研究院,安徽合肥230031) 摘要:介绍了船用齿轮箱轴带滑油泵的结构,分析了轴带滑油泵故障原因,提出了改进措施,给出了改进效果.关键词:轴带滑油泵;故障分析;改进措施中图分类号:TH3文献标识码:Adoi:10.3969/j.issn.1005—0329.2009.10.012 AnalysisaboutBreakdownofScrew-typeSpindlePumpandImprovementforWarshipGear boxQIDong.hua.,LUFei,HEJiang.qing',JIANGXiao.yan(1.Unit92132,Qingdao266405,China;2.HefeiGeneralMachineryResearchInstitute,Hefe i230031,China)Abstract:Structureofscrew—typespindlepumpunitandsystemwereintroduced.Thebreakdownofscrew—typespindlepumpunitandsystemhasbeenanalyzed.Measureofimprovementhasbeenadvanced.Effectofimp rovementforscrew-typespindle pumpandsystemonshipwereintroduced.Keywords:screw-typespindlepump;faultanalysis;measureofimprovement1前言船用齿轮箱是舰艇推进动力装置的重要组成部分,齿轮箱轴带滑油泵是齿轮箱滑油系统中的重要设备,该泵故障的发生将导致舰艇推进动力装置失效.国内某舰船采用德国RENK齿轮公司制造的齿轮箱,其中轴带滑油泵为德国LEIST—RITZ公司产品.该舰船曾两次发生左齿轮箱轴带滑油泵故障,导致齿轮箱二次故障,造成了重大经济损失.本文分析船用齿轮箱轴带滑油泵故障原因,提出改进措施.2齿轮箱轴带滑油泵结构及其故障分析2.1齿轮箱轴带滑油泵结构轴带滑油泵为L3MG型三螺杆泵,其结构如图1所示,左右机滑油泵结构相同,型号:L3MG125/210(左),L3MG125/250(右),主要性能参数:输入转速为1555r/min,滑油排量为2000L/min(左)和2550L/min(右).这两型泵在同类型产品中无论从结构尺寸或滑油排量来讲都收稿Et期:20o9—02—08是比较大的.图1齿轮箱轴带滑油泵结构2.3故障现象现场勘查情况:一是齿轮箱内有散落的滚柱轴承滚柱和一些金属块;二是拆下轴带滑油泵,首先发现其滚柱轴承已损坏,主动螺杆前窜.分解后发现:(1)主动螺杆球面滚柱轴承损坏,轴承保持架破碎脱落,滚柱大部分掉出,内外滚道严重磨损(见图2);(2)主动螺杆窜出之后,其端部固定泵用小50FLUIDMACHINERYV o1.37,No.10,2009齿轮的锁紧螺母严重损坏,主螺杆端部锁紧螺母尚残留的根部(见图3);(3)由于主动螺杆前窜,其顶端与齿轮箱Ⅱ级大齿轮辐板相撞和摩擦,辐板上24个螺栓头部全部被切掉,辐板被磨出宽约100mm,深约2~3mm的环状带.图2轴承外滚道和滚子损坏图3主螺杆端部锁紧螺母磨损情况2.4故障原因分析从故障现象分析,轴带滑油泵故障是因泵内的轴承损坏引起的.其主动螺杆上的轴承因保持架和滚柱破碎脱落而失效,失去支撑和轴向定位作用,而在泵体内又没有设计其它限位结构限制主动螺杆的轴向窜动,致使主动螺杆在轴向力的作用下向齿轮箱内窜出,其轴端撞到Ⅱ级大齿轮辐板,导致损坏的螺栓和金属屑,轴承碎块等落入齿轮箱,引发齿轮箱二次故障.造成故障的可能原因:一是轴承本身存在问题或存在离散性.二是滑油系统是否存在着特殊原因造成轴带滑油泵损坏.如果轴带滑油泵进口压力较高,系统的溢流阀,单向阀存在不正常现象,进出口管的连接不符合要求等,也能造成故障的发生.因此,需进行拆检,测试,计算和分析,才能得出准确的结论.3关键部位检测与分析3.1轴承分析与核算轴带滑油泵原装鼓形滚柱轴承,型号为FAG 21315,核算其正常使用寿命在6万h以上.但两次故障发生的间隔使用时间,仅有2000h.通过对滑油系统的检测,低工况时滑油泵吸入口存在0.88MPa左右的压力,产生约16.85kN的轴向力,使轴承承受较大的轴向载荷.由于该型轴承其轴向承载能力较差,在轴向载荷的作用下,其使用寿命大大降低.计算表明:该型轴承在受到16.85kN轴向力作用时,其额定寿命下降到1562h.3.2滑油系统检测3.2.1左,右舷齿轮箱静态,动态滑油压力对比测试测试参数为:齿轮箱人口滑油压力,齿轮箱人口滑油温度,轴带泵入口压力,轴带泵出口压力. 测试结果表明:(1)左右齿轮箱轴带滑油泵拆除后的相同条件下,在电动滑油泵启动时,轴带滑油泵入口瞬时峰值油压左泵为1.24MPa,右泵为1.2MPa,左泵比右泵高0.04MPa.在电动滑油泵稳定运行时, 轴带泵入口油压左泵为0.94MPa,右泵为0.98MPa,左泵比右泵低0.04MPa.(2)右齿轮箱在轴带滑油泵未拆除前,电动备用油泵启动时,轴带滑油泵人口瞬时峰值油压为1.21MPa,稳定运行时轴带泵人口油压为1.0 MPa,说明轴带滑油泵拆卸与否对其入口油压基本上没有影响.(3)在右柴油机低速工况运转时,轴带滑油泵与电动泵自动转换,电动泵投入运行时,轴带滑油泵入口瞬时峰值油压为1.02MPa,稳定运行油压为0.95MPa,说明在低速工况运行转换时轴带泵人口峰值和稳定油压均有所下降.3.2.2轴带滑油泵管路接口及安装状况检查(1)滑油泵管路检查测点位置见图4(编号顺序为从舷外向内看;箭头指油管法兰偏移方向),检查结果见表1. '3.厂'',..b,.厂',..图4管路检查测点位置2009年第37卷第l0期流体机械51表1法兰开口与偏移量(mm)开口偏移测点aIa2a3a4blb2b3bd左泵0.70.50.4O0.8—}5.82.9一I5.5右泵0.21.91.60.60.83—2.30.8一,8』(2)泵体的变形测量两块表装在泵体前端(自由端)外圆柱面上.一块监测垂直方向,另一块监测水平方向.测量结果:左泵:螺栓拧紧前水平方向0,垂直方向0;螺栓拧紧后,水平方向一0.10,垂直方向一0.13. 右泵:螺栓拧紧前,水平方向0,垂直方向0;螺栓拧紧后,水平方向一0.05,垂直方向一0.05.(3)油泵的安装平面检查检查测点见图5,检查结果见表2.图5安装平面检查测点位置表2垂直度检查记录(mm)测点l234左泵箱体安装法兰0.20O—0.270右泵箱体安装法兰O.12O.02—0.220用内径千分表及外径千分尺测量轴带滑油泵安装止口尺寸,测量结果见表3.表3轴带滑油泵安装止口尺寸(mm)测量值(左泵)测量值:右泵)测点水平垂直水平垂直~o360箱体孔36o十0.07360+0.0653印+0.360~o360泵止口36O一0.1O360~O.1036o一0.16360一o.昕5 (4)测量结果分析左泵进油接管法兰向下偏位约5.5ram,右泵进油管法兰向下偏位约2.3mm,左泵法兰偏位较大,两法兰开口右泵大于左泵.泵体变形是油管法兰偏位和开口引起的综合影响,左泵复合变形量最大,达0.164mm.3.2.3滑油系统检查拆检范围:轴带滑油泵的连接管路;轴带滑油泵出口单向阀46;进出口排气管路上单向阀47;系统溢流阀52/1,52/2,如图6所示.检查结果:(1)轴带滑油泵进出口管路连接符合齿轮箱使用说明书的设计要求.图6滑油系统原理图(2)单向阀46未发现油泥及其它沉积物,阀的密封面正常,启闭顺畅,工作正常.(3)阀47未发现油泥及其它沉积物,密封面完好,启闭正常.(4)溢流阀52/1和52/2的主阀连接面的0型密封圈完好,阀内部连接油孔探测检查未发现油泥,控制油管路通气检查畅通.主阀拆解检查, 密封面完好,活塞运动自如,无卡滞现象.检查结果表明:滑油系统中的溢流阀,单向阀等未出现不正常现象,可认为其与轴带滑油泵故障无关.4故障判断从测试检查的结果看,左齿轮箱轴带滑油泵在滑油泵进出口管路固紧后,泵体自由端偏斜0.164mm,比右泵大0.072—0.108mm.轴带滑油泵进口压力冲击值为1.24MPa,比右泵高0.04~0.30MPa.虽然该泵工作条件较差,但尚不能构成左齿轮箱故障的特殊原因.因此,轴带滑油泵在低转速时存在较大轴向力,加之原设计轴承承受轴向力的能力较低,使轴承寿命大幅度下降,是左齿轮箱轴带滑油泵发生故障的主要原因.同时,不排除轴承质量离散性是引发故障的特殊原因.齿轮箱轴带滑油泵可靠性设计存在严重缺陷.轴承损坏后没有其他限制主螺杆轴向窜动的限位结构,滑油泵轴承一旦损坏,必然导致齿轮箱的重大故障.5改进措施根据实船状态,在保持泵原安装关系不变的52FLUIDMACHINERYV o1.37,No.10,2009条件下,可采取以下改进措施:(1)加装限位器及位移报警在泵体前端内腔设置轴向限位机构,可限制螺杆的轴向窜动.同时设置报警装置,一旦螺杆位移超过设定值即发出报警信号.结构详见图10.图7限位及报警装置由于轴带滑油泵内部结构十分紧凑,可利用空间有限,只能在轴承外径与泵壳内壁之间的狭小空间内布置小型限位器.限位器设置在泵体前端内腔,采用螺纹连接安装在泵端盖上,安装位置见7.限位器的结构见图8.图8限位器结构(2)增设轴承温度和位移报警装置在轴承部位增设温度传感器及其报警装置,轴承温度超过设定值即发出报警信号.温度传感器埋设在泵的衬套端部的轴承部位,导线从泵端盖上开孔引出,详见图9.报警装置将轴承温度报警和限位报警合为一体.温温度图9轴承温度传感器(3)更换球面滚柱轴承将主螺杆前端的原支持轴承更换为基本额定动负荷,轴承承载能力(特别是轴向承载能力)大的新型轴承,提高其寿命.经查,选用SKF22315E型轴承较为合适,与原轴承FAG21315相比,轴承内径和外径一致,轴承宽度比原轴承增加了18ram,但不影响轴带滑油泵结构性的改变.在同样载荷条件下,22315E 型轴承的轴向承载能力提高约1倍,基本额定寿命可提高约25.5倍,达到39925h.换装新轴承后,在同样工况条件下,轴带滑油泵使用寿命也会得到改善.(4)端盖结构改进根据选用的新型轴承尺寸,在保持原端盖安装位置不变的前提下,设计制作新的端盖.保持原安装定位结构不变,将轴向宽度增加到55ram,增设加装限位器,轴承温度传感器及引线通道.(5)加装节流孑L板在滑油系统桥管加装减压元件,以降低轴带滑油泵在低工况时的入口背压,改善该泵低工况时的工作条件.采用加装节流孑L板方法,但其节流孔板孔径需经计算并通过台架试验后确定.经计算,选用~30mm,~b40mm两种节流孔板用于滑油系统减压,通过在台架上分别试验,最后选定孔径为30ram的节流孔板.6实船试验及改进效果6.1轴带滑油泵台架试验修复改进的轴带滑油泵组装合格后,按照台架试验大纲要求进行台架试验,试验表明其状态较好,运行数均在正常范围内,可转为实船试验.6.2系泊试验在码头系泊试验中,按试验大纲分别进行柴油机和燃气轮机系泊工况试验.试验是在零螺距工况下进行,各运行5rain.试验过程中轴带滑油泵运行平稳,未发生任何异常现象和响声.6.3航行试验修复改进的轴带滑油泵装船后,按航行试验大纲要求,左齿轮箱分别进行柴油机进一至进五,退五,燃气轮机进一至进五,全速,最大倒车,柴油机与燃气轮机交替等工况试验.轴带滑油泵共试验运行约130h,其中低工况运行52h.先后经受了多次离靠码头的低工况运行考核.航行试验期间左齿轮箱运行参数均在正常范围内.(下转第62页)62FLUIDMACHINERYV o1.37,No.10,2009本文提出了一种改进后的集总参数法模型,在Matlab中进行建模,用于模拟制冷系统各个主要部件在正常工况和非正常工况下工作的各参数动态变化,也可以计算制冷系统四大件中制冷剂分布的变化情况.作为重点的换热器,由于使用了两种边界圆滑的切换模型,解决了模型切换容易产生的报错,从而可以成功模拟换热器出口出现两相的特殊工况下整个系统参数变化的情况. 通过模拟试验工况,得到了较为符合蒸发器主要参数试验值的结果.该模型的使用,大大提高了制冷系统仿真的稳定性,拓展了其应用领域,能实现对各种工况的预测,从而为提高制冷系统部件以及整体性能,节能以及最优化配置提供更为准确的指导.当然,该模型还有需要完善的地方,如:连接管路变截面和管路过长引起的压降,换热流型剧烈变化导致的传热系数的变化.此外,对特殊工况,目前还仅限于模拟蒸发器出口两相,还需要更为广泛的验证.参考文献[1]AReviewoftwo—phaseflowdynamicinstabilitiesin tubeboilingsystems[J].InternationalJournalofHeat andMassTransfer,2008,(51):399-433.[2]TianChangqing,DouChunpeng,Y angXinjiang,eta1. Instabihtyofautomotiveairconditioningsystemwitha variabledisplacementcompressorPart1:Experimental investigation.InternationalJoumalofRefrigeration, 2005.28(7):1102-1110.[3]DharM,SoedelW.Transientanalysisofavaporeom—pressionrefrigerationsystem[C].ProcXVIIRCong,V enice,Italy,1979.[4]ChiJ,DidionD.Asimulationofthetransientper- formanceofaheatpump[J].IntJRefrig,1982,5(3):176—184.[5]MaeArthurJW,GraldEW.Predictionofcycleheat pumpperformancewithafullydistributedmodelanda comparisonwithexperimentaldata[M].AHRAE Trans.1987.93:2.[6]SamiSM,DuongT.Animprovedmodelforpredicting refrigerantflowcharacteristicsincapillarytubes[J]. AHRAETrans.1987.93:2.[7]陈芝久,阙雄才,丁国良制冷系统热动力学[M].北京,机械工业出版社,1998.[8]丁国良,张春路.制冷空调装置仿真与优化[M].北京,科学出版社,2001.[9]MaeArthurJW.AnalyticalRepresentationofthetran- sientenergyinteractionsinvapourcompressionheat pump[J].AHRAETrans.V o1.90,1A,1984.[10]WangH,TouberS.Distributedandnon?steadystate modellingofanaircooler[J].Int.JRefrig,1991,(14):98-111.[11]ZhangWJ,ZhangCL.Ageneralizedmoving—bounda- rymodelfortransientsimulationofdry?-expansionevap??oratorsunderlargerdisturbances[J].Int.JRefrig,2006(29):1119.1127.作者简介:梁楠(1983-),男,博士研究生,主要从事制冷与低温,传热方面技术的研究,通讯地址:100190北京市海淀区中关村北一条2号中国科学院理化技术研究所.(上接第52页)航行试验结果表明,轴带滑油泵各项运行参数正常,修复改进后的轴带滑油泵质量满足性能使用要求.轴承温度显示正常,运行过程中报警装置未发出报警信号,主螺杆没有发生轴向非正常窜动,轴带滑油泵运行平稳.采用节流孔板减压措施达到预期的减压效果.7结语析和检测试验,查找故障原因是准确的,采取的安全防护措施是有效的,修复改进后的轴带滑油泵各项指标满足性能需要,现已工作运行约4000h,总体状态良好.本文介绍的船用齿轮箱轴带滑油泵故障分析和改进措施,为舰艇引进装备故障的排除提供了参考.作者简介:齐东华(1963.),男,高级工程师.主要从事舰艇装通过对齿轮箱轴带滑油泵故障原因的综合分备修理工作,通讯地址:266405山东胶南市部队装备部0。

德国RENK公司简介

德国RENK公司简介郝竹叶【摘要】德国RENK公司于1873年在德国奥格斯堡成立,是制造各种类型齿轮的机械车间。

1923年,RENK公司成为德国MAN集团的成员。

MAN集团是欧洲机械和机车主要制造商之一,年销售额150亿欧元,其中出口额占74%。

【期刊名称】《大型铸锻件》【年(卷),期】2007(000)002【总页数】2页(P47-48)【关键词】德国;公司简介;制造商;销售额;出口额;机械;车主【作者】郝竹叶【作者单位】中国第二重型机械集团公司,四川,618013【正文语种】中文【中图分类】F426.63德国RENK公司于1873年在德国奥格斯堡成立,是制造各种类型齿轮的机械车间。

1923年,RENK公司成为德国MAN 集团的成员。

MAN集团是欧洲机械和机车主要制造商之一,年销售额150亿欧元,其中出口额占74%。

现在,RENK公司是世界知名的高质量特殊齿轮、推进工艺和测试系统组件的制造商之一。

RENK公司在德国有3个制造厂,在法国和美国有相关的子公司。

1 德国RENK公司组织机构RENK有5个独立的部门。

机车传动件:包括在奥格斯堡和法国子公司SEMS机车传动件生产厂。

在牵引机车的中等和大型传动件市场,它是世界市场的领导者。

驱动元件:包括汉诺威工厂(滑动轴承和弹性联轴器)和RENK公司在美国子公司的滑动轴承业务。

在电机行业的标准滑动轴承领域,此部门也是世界市场的领导者。

特殊用途推进系统:该部门在奥格斯堡工厂,生产大型齿轮装置,即生产高性能工业齿轮和船用齿轮装置。

其性能特征极限达140 MW。

特殊用途推进系统部门经营状况:2005年,工业齿轮装置的需求量继续活跃,来自中国的合同急剧上升,订单量增加。

RENK公司的制造能力还不能与之相匹配,还不能满足用户的要求。

特殊船用齿轮装置市场中,RENK公司受益于世界造船业的繁荣。

另一个动力是豪华大型游艇的市场。

主要的销售市场:涡轮齿轮装置不断输出到世界各地,例如,水泥设备,目前,中国是主要的市场,既有中国的最终用户也有在中国经营的国际设备工程公司。

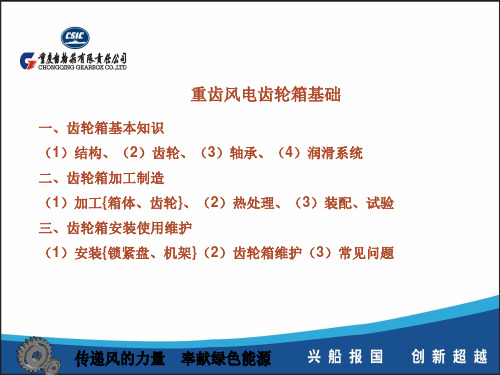

重齿风电齿轮箱知识

FL800A FL850 FL1000D FL1250 FL1500A FL2000D FL2000H FL2000B FL2000S FL2000T

一、齿轮箱基本认识

1、风电齿轮箱的结构 该结构同一级行星二级 平行结构都是较常见风 电齿轮箱结构形式。该 结构用一组平行齿轮代 替一组行星传动,从而 降低了行星齿轮及轴承 的失效风险,增强了齿 轮箱整体的可靠性;不 足之处在于增加体积与 重量。

滚动轴承装配时,游隙不能太大,也不能太小。游隙太大,会造成同时承受载荷的滚动体 数量减少,单个滚动体的载荷增大,从而降低轴承的旋转精度,减少使用寿命;游隙太小, 会使摩擦力增大,产生的热量增加,加剧磨损,同样能使轴承的使用寿命减少。

一、齿轮箱基本认识

4、风电齿轮箱的润滑

1.原理图:

排气口 5#管 OUT1 单 向 阀 1 OUT3 单 向 阀 单 向 阀

0.17~0.23

0.4

0.17~0.37

0.4-0.6

0.90~1.20

1.5-1.8

1.10~1.40

1.4-1.7

0.25-0.35

0.20~0.30

一、齿轮箱基本认识 2、风电齿轮箱的齿轮基础

齿轮的特性: 2、机械性能: 风力发电机组齿轮受风力负荷,此负荷变化极大,因此,齿轮采用 抗低温冲击,韧性高的渗碳淬火材料。内齿圈根据设计载荷分别采 用软齿面(调质)中硬齿面(调质+表面氮化)硬齿面(渗碳淬火), 精度为6GB10095。其他所有齿轮均为渗碳淬火硬齿面齿轮,渗碳淬 火后磨齿,齿面硬度为60±2HRC,精度5-6 GB10095。 根据等强度原则使各级传动中的承载能力大致相等,齿轮几何尺寸计 算按照GB1356进行计算。齿轮接触疲劳强度,弯曲疲劳强度按照 GB3480渐开线圆柱齿轮承载能力计算方法进行计算。

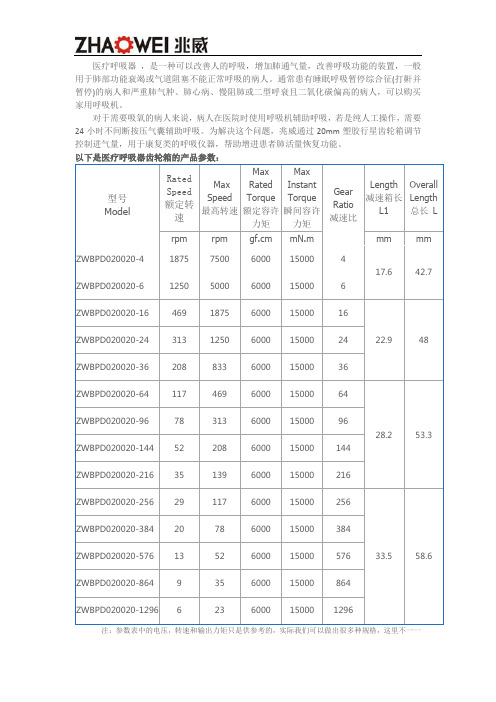

医疗呼吸器齿轮箱参数

医疗呼吸器,是一种可以改善人的呼吸,增加肺通气量,改善呼吸功能的装置,一般用于肺部功能衰竭或气道阻塞不能正常呼吸的病人。

通常患有睡眠呼吸暂停综合征(打鼾并暂停)的病人和严重肺气肿、肺心病、慢阻肺或二型呼衰且二氧化碳偏高的病人,可以购买家用呼吸机。

对于需要吸氧的病人来说,病人在医院时使用呼吸机辅助呼吸,若是纯人工操作,需要24小时不间断按压气囊辅助呼吸。

为解决这个问题,兆威通过20mm塑胶行星齿轮箱调节控制进气量,用于康复类的呼吸仪器,帮助增进患者肺活量恢复功能。

以下是医疗呼吸器齿轮箱的产品参数:注:参数表中的电压,转速和输出力矩只是供参考的,实际我们可以做出很多种规格,这里不一一列出,电压,转速和力矩一般都是根据客户的需求来定的,力矩要求越大,齿轮箱所匹配的电机就越长,减速比也越大,单体马达的转速和功率也是可以调整的,若没找到您所需的产品,可致电我们的在线工程师。

此外,各种传动系统齿轮箱解决方案,我们皆可按需定制。

20MM塑胶减速齿轮箱图纸:随着医疗技术不断发展,呼吸机在医院的使用已经较为普遍,呼吸治疗也更加广泛用于心、肺疾病诊断和治疗以及危重病人抢救。

为适应智能医疗电子产品传动系统日新月异的市场需求,我们生产的齿轮箱产品规格从3.4mm到38mm都有,输出转速5rpm 到1500rpm,速比范围2-2000,输出力矩输出扭矩1gf.cm到50Kg.cm。

此外,可以根据客户的需求提供各传动齿轮箱按需定制,涉及研发设计、生产、测试、组装等。

生产厂家介绍深圳市兆威机电股份有限公司创建于2001年,是一家设计、研发、生产精密传动系统的制造型企业,为客户提供传动方案设计、模具制造、零部件生成及组装服务;产品主要涉及汽车智能传动、通讯设备、智能家居、医疗保健、电子产品等。

一直专注于研发、生产精密传动系统,为客户提供智能传动方案设计,零件的生产与组装的定制化服务。

船用齿轮箱

船用齿轮箱船用齿轮箱是船舶上的关键设备之一,负责传递主机的动力,使船舶能够行驶和操纵。

船用齿轮箱采用齿轮传动原理,将主机的动力通过合理的齿轮组合传递给船舶的推进系统,从而产生推力,实现航行功能。

本篇文档将介绍船用齿轮箱的结构、工作原理、性能要求以及维护保养等内容。

1. 结构船用齿轮箱的结构主要包括:齿轮轴、轴承、轴承座、齿轮箱壳体和密封件等组成部分。

•齿轮轴:齿轮轴是船用齿轮箱的核心部分,承载主机的动力并传递给齿轮组合。

通常采用高强度合金钢制造,经过精确的加工和热处理,以确保齿轮箱的可靠性和重载能力。

•轴承:轴承用于支撑和限制齿轮轴的运动,减少运动时的摩擦和磨损。

船用齿轮箱中的轴承通常采用优质滚动轴承或滑动轴承,具有较高的承载能力和耐磨性。

•轴承座:轴承座用于固定轴承并保持其相对位置,以确保齿轮组合的精确传动。

船用齿轮箱中的轴承座通常采用铸铁或铸钢材料制造,具有良好的刚性和稳定性。

•齿轮箱壳体:齿轮箱壳体是船用齿轮箱的外壳,承载和保护内部组件。

通常采用高强度铸铁或钢板焊接而成,具有足够的刚性和密封性。

•密封件:密封件用于保持齿轮箱的密封性,防止润滑油泄漏和外界杂质进入。

通常包括轴封、O型圈和密封垫片等,要求具有抗腐蚀、抗高温和耐磨损等性能。

2. 工作原理船用齿轮箱的工作原理基于齿轮传动,主要分为两个阶段:初传动和最终传动。

•初传动:主机的动力首先通过齿轮轴传递给第一级齿轮组合,由大齿轮驱动小齿轮。

这样可以实现主机输出转速和扭矩的合适变换,从而适应推进系统的要求。

•最终传动:初传动的齿轮组合经过多级齿轮传动,逐级减速并将动力传递给主推进设备,例如螺旋桨或水动力喷射装置。

通过合理的齿轮比例和齿轮型号选择,使得船舶能够以适当的速度和推力行驶。

3. 性能要求船用齿轮箱作为船舶的关键动力传动装置,需要具备一定的性能要求:•强度和耐久性:船用齿轮箱需能承受高强度、长时间的工作负荷,具备足够的强度和耐久性,确保长期稳定运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1975 Acquisition of the slide bearings and couplings division of Eisenwerke Wülfel, Hannover.

1976 RENK becomes the world´s first drive systems manufacturer to harden and grind gear wheels measuring over 3,000 mm in diameter.

RENK Corporation USA Board of management Manfred Hukker

5

Company History

and Engineering Milestones

1873 Foundation of the Augsburg plant by Johann Julius Renk.

1961 Development of the world´s first electronic control system for an automatic vehicle transmission.

1965 Invention of the hydrostatic-hydromechanical steering drive for tracked vehicles.

New orders

439

443

294

525

456

Germany

199

162

97

262

150

Outside Germany

240

281

197

263

306

Sales

430

527

474

403

389

Germany

165

211

173

120

146

Outside Germany

265

316

301

283

243

Orders on hand 1)

1992 Construction of the world´s most powerful epicyclic gear unit (20,600 kW) for a marine propulsion system with counter-rotating propellers.

1997 The world’s first 100 MW turbo gear.

RENK Test System GmbH in Figures

Financial year

2007 2008 2009 2010 2011 € million € million € million € million € million

New orders

21

19

20

50

17

Sales

16

21

20

1923 Integration of the company into the GHH group of companies, now MAN group.

1926 Production of the first wheels with ground tooth profile.

1939 Production of the world´s fastest (36,000 rpm) gear transmission for the aircraft industry.

1897 Conversion into a joint stock company trading as “Zahnräderfabrik Augsburg, vorm. Joh. Renk (Act.Ges.)”.

1916 Production of the largest gear cutting machine till then (7m diameter).

Innovative Power Transmission

RENK Group

Data, Facts and Products

2012

The RENK Group in Figures

Financial year

2007 2008 2009 2010 2011 € million € million € million € million € million

Herbert Köhler *) Augsburg Senior Foreman, RENK AG

Executive Board:

Dห้องสมุดไป่ตู้pl.-Ing. (FH) Florian Hofbauer

Landsberg Spokesman

Ulrich Sauter Wertingen

*) elected by the employees as of March 5, 2012

1982 Construction of the most powerful marine gear unit till then (40,000 kW).

1986 The company´s Augsburg based industrial and marine gear division is spun off and integrated into RENK TACKE GmbH.

RENK Test System GmbH Augsburg Board of management Mathias Karrer Rainer Thomay

COFICAL RENK Mancais do Brasil Ltda. Brazil Board of management Ermelindo Rezende

1999 First type of the most powerful turbo gear unit worldwide; gas turbine output 140 MW.

2000 Presentation of the newly developed etaX® gear unit with energy profit.

For the test system division RENK acquires the activities of the US American company LABECO.

Acquisition of the slide bearing activities from A. Friedr. Flender AG for the RENK Hannover plant.

1943 Invention of the hydrostatic superimposition steering systems for armoured vehicles.

1956 Production of the first turbine gear unit with the highest pitch circle velocity till then (185 m/s).

1998 Bevel-planetary KPAV 280 gear unit for one of the largest vertical cement/raw-flour mills devloping 4,800 kW at a speed of 21 rpm.

In Rheine the 1,000,000th curved-tooth coupling is manufactured and delivered.

2004 First type of the high-capacity marine propulsion gears for COGAG arrangement with the lowest specific weight worldwide, 6,300 kW total power.

2007 Foundation of RENK MAAG GmbH. Taking over of MAAG turbo design series as well as the after-sales service worldwide for turbo and marine gears.

2001 First CODAG installation worldwide for a naval application, 38 MW total power.

2002 Development of a 5 MW AEROGEAR for offshore wind power plants.

23

27

Orders on hand

32

30

30

57

47

2

RENK Subgroup

Sales of the Product Groups 2011

Sales in %

34 %

25 %

25 %

16 %

Vehicle Transmissions Special Gear Units Standard Gear Units Slide Bearings

4

Companies Management

RENK AG Hannover plant Plant management Manfred Hukker

RENK AG Rheine plant Plant management Christof Heßling Martin Pleus

RENK-MAAG GmbH Switzerland Board of management Alex Freihofer Ulrich Sauter

Creation of the company´s “Control and Test System” division.

6

1989 RENK supplies a high-speed gear unit with the highest power rating (75,000 kW) ever transmitted by gears in mesh.