柱塞式液压缸设计计算说明书范本

柱塞式液压缸设计计算使用说明

1.1已知数据:推力载荷:150KN行程:150mm速度:1mm/sec安装方式:后法兰1.2设计内容及完成的工作量1)根据给定要求完成装配图和所有非标零件图2)完成全部零件三维实体造型,并进行装配3)完成标准件的计算选型4)完成非标零件精度设计5)编写设计计算说明书一份6)原动机经联轴器驱动泵类负载导向套滑动面的长度A,在缸径小于80mm时取A=(0.6~1.0)D (2-9)当缸径大于80mm时取A=(0.6~1.0)d (2-10)式中:D—缸筒内径(mm)d—柱塞杆直径(mm)由于缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm取A=42mm由于安装与密封原因则套的内径为42mm。

加工要求:导向套与柱塞杆外圆的配合多为H8/f7~H9/f9.2.10法兰安装方式采取如图所示的后端法兰安装方式后端法兰安装方式三、各零部件的校核及验算3.1缸筒设计3.1.1缸筒结构的选择连接方式如下图:选取法兰式连接,并且法兰和缸筒用焊接方式连接。

其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

3.1.2缸筒的要求有足够强度,能够承受动态工作压力,长时间工作不会变形;有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;内表面和导向件与密封件之间摩擦少,可以保证长期使用;缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料的选取及强度给定机械设计手册第五版第5卷螺栓强度根据下式计算: 螺纹处的拉应力62110Zd 4KF-⨯=πσ(MPa ) (3-3)螺纹处的剪切应力6310110Zd 2.0KFd K -⨯=τ(MPa ) (3-4) []στσσ≤+=22n 3(MPa ) (3-5) 式中:F —缸筒端部承受的最大推力(N ); D —缸筒内径(m )d —螺纹外径(m )1d —螺纹底径(m )K —拧紧螺纹的系数不变载荷 取 1.51.25K —= 变载荷 取45.2K —=总结课程设计是我们专业课程知识综合应用的实践训练,是我们迈向社会,从事职业工作前一个必不少的过程,使我们对以前所学的理论知识进行了综合应用。

液压缸的设计说明书

设计内容:1.液压传动方案的分析2.液压原理图的拟定3.主要液压元件的设计计算(例游缸)和液压元件,辅助装置的选择。

4.液压系统的验算。

5.绘制液压系统图(包括电磁铁动作顺序表,动作循环表,液压元件名称)A4一张;绘制集成块液压原理图A4一张;油箱结构图 A4一张;液压缸结构图A4一张。

6.编写设计计算说明书一分(3000-5000字左右)。

一、明确液压系统的设计要求对油压机液压系统的基本要求是:1)为完成一般的压制工艺,要求主缸驱动滑块实现“快速下降——压制——保压——快速回退——原位停止”的工作循环,具体要求可参看题目中的内容。

2)液压系统功率大,空行程和加压行程的速度差异大,因此要求功率利用合理。

3)油压机为高压大流量系统,对工作平稳性和安全性要求较高。

二、液压系统的设计计算 1. 进行工况分析,绘制出执行机构的负载图和速度图液压缸的负载主要包括:外负载、惯性阻力、重力、密封力和背压阀阻力(1) 外负载:压制时外负载:=50000 N快速回程时外负载:=8000 N(2) 移动部件自重为:N(3) 惯性阻力:式中:g——重力加速度。

单位为。

G——移动部件自重力。

单位为。

——在t时间内速度变化值。

单位为。

——启动加速段或减速制动段时间。

单位为。

(4) 密封阻力:一般按经验取(F为总负载)在在未完成液压系统设计之前,不知道密封装置的系数,无法计算。

一般用液压缸的机械效率加以考虑,。

(5) 背压阻力:这是液压缸回油路上的阻力,初算时,其数值待系数确定后才能定下来。

根据以上分析,可计算出液压缸各动作阶段中负载,见表1:工况计算公式液压缸的负载(N)启动、加速阶段稳定下降阶段F =压制、保压阶段快退阶段表1(6) 根据上表数据,绘制出液压缸的负载图和速度图2. 拟定液压系系统原理图3. 确定液压缸主要尺寸 (1) 工作压力的确定工作压力可根据负载大小及设备类型来确定由文献<一>表2-1,根据,选定工作压力(2) 计算液压缸的内径D和活塞杆直径按,油缸的机械效率,由文献<一>式2-1:由文献<一>表2-5,液压缸尺寸系列表,将直径圆整成标准直径由文献<一>表2-4,液压缸内径D与活塞杆直径d的关系,取由文献<一>表2-6,活塞杆直径系列,取无杆腔面积:有杆腔面积:按最低工进速度验算液压缸的最小稳定速度:,所以满足最小稳定速度要求。

轴向柱塞泵设计说明书

XXXXX学校毕业设计说明书论文题目:轴向柱塞泵设计系部: XXX专业: XXX XXXXX班级: XXX学生姓名: XXXXXXX 学号:XXXXX指导教师: XXXX2015年05月1日摘要液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的减少能耗﹑提高系统的效率﹑降低噪声﹑改善工作性能和保证系统的可靠工作都十分重要。

本设计对轴向柱塞泵进行了分析,主要分析了轴向柱塞泵的分类,对其中的结构,例如,柱塞的结构型式﹑滑靴结构型式﹑配油盘结构型式等进行了分析和设计,还包括它们的受力分析与计算以及对缸体的材料选用和校核;另外对变量机构分类型式也进行了详细的分析,比较了它们的优点和缺点。

最后该设计对轴向柱塞泵的优缺点进行了整体的分析,对今后的发展也进行了展望。

关键词:柱塞泵;液压系统;结构型式;设计。

Liquid's pressing a pump is the motive component of oil liquid which presses system to provide certain discharge and pressure toward the liquid, it is each core component that the liquid presses the indispensability in the system, reasonable of choice liquid's pressing a pump can consume a exaltation the efficiency, of the system to lower the noise, an improvement work function and assurance system for liquid pressing system of dependable work all very importantThis design filled a pump to carry on toward the pillar to the stalk analytic, mainly analyzed stalk to fill the classification of pump toward the pillar,As to it's win of structure,For example, the pillar fill of the slippery structure pattern,Of the structure pattern went together with the oil dish structure pattern's etc. To carry on analysis and design, also include their is analyze by dint with calculation.The material,which still has a body to the urn chooses in order to and school pit very key; Finally measure an organization classification towards change, the pattern also carried on detailed analysis and compared their advantage and weakness.That design end filled the merit and shortcoming of pump to carry on whole analysis toward the pillar to the stalk and also carried on an outlook to after-time's development.Key Words:Plunger Pump; Hydraulic System; Structure Pattern; Design.摘要 (I)Abstract (II)绪论 (1)第1章直轴式轴向柱塞泵工作原理与性能参数 (3)1.1直轴式轴向柱塞泵工作原理 (3)1.2直轴式轴向柱塞泵主要性能参数 (3)第2章直轴式轴向柱塞泵运动学及流量品质分析 (7)2.1柱塞运动学分析 (7)2.2滑靴运动分析 (9)2.3瞬时流量及脉动品质分析 (10)第3章柱塞受力分析与设计 (14)3.1柱塞受力分析 (14)3.2柱塞设计 (17)第4章滑靴受力分析与设计 (22)4.1滑靴受力分析 (22)4.2滑靴设计 (25)4.3滑靴结构型式与结构尺寸设计 (25)第5章配油盘受力分析与设计 (31)5.1配油盘受力分析 (31)5.2配油盘设计 (34)第6章缸体受力分析与设计 (38)6.1缸体的稳定性 (38)6.2缸体主要结构尺寸的确定 (38)第7章柱塞回程机构设计 (41)第8章斜盘力矩分析 (43)M (43)8.1柱塞液压力矩18.2过渡区闭死液压力矩 (44)M (45)8.3回程盘中心预压弹簧力矩3M (46)8.4滑靴偏转时的摩擦力矩48.5柱塞惯性力矩M (46)58.6柱塞与柱塞腔的摩擦力矩M (47)68.7斜盘支承摩擦力矩M (47)78.8斜盘与回程盘回转的转动惯性力矩M (47)88.9斜盘自重力矩M (47)9第9章变量机构 (49)9.1手动变量机构 (49)9.2手动伺服变量机构 (50)9.3恒功率变量机构 (51)9.4恒流量变量机构 (52)结论 (54)致谢 (55)参考文献 (56)绪论随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了。

液压缸设计说明书

一、设计要求要求液压系统完成的工作循环是:工件定位----工件夹紧----进给缸快进----进给缸工进----进给缸快退到原位----工件松开----拔定位销。

工件的定位、夹紧都采用液压控制,运动部件的总重量为9800N ,快进与快退速度均为6 m/min ,快进行程为100mm ,工进速度为60--1000 mm/min ,工进行程为50mm ,最大切削力为30468N ,采用平面导轨,往复运动加、减速时间均为0.2s ,夹紧力为152340N ,采用两个夹紧缸,夹紧缸行程为20mm ,夹紧时间为1s 。

二、液压缸的主要设计计算1、负载与运动分析液压缸工况分析图 (手绘)液压缸要承受的负载包括有效工作负载、摩擦阻力和惯性力等。

液压缸的工作压力按负载确定。

对于不同用途的液压设备,由于工作条件不同,采用的压力范围也不同。

该设计是一钻床,负载由以下计算可知:N F L 30468=sV V g G Gfma GfF ssi s 11F F 出末进-⨯+=+=+=sV V gG Gfma GfF ddi d 22F F 出末退-⨯+=+=+=d L d L Gf F F +=+=F F 工F 进----快进时的压力 s f ----静摩擦力s F ----静压力 m----质量i F ----惯性力 V 末1----快进时的末速度G----自重力 V 出1-----快进时的初速度 V 末2----快退时的末速度 V 出2----快退时的初速度S----启动换向时间 a----加速度G=9800N F 切=G=9800N V 末1=6m/min=0.1m/s g=9.8m/s2 V 末2=6m.min=0.1m/s V 出1=0m/min=0m/s V 出2=0m/s S=0.2 s f =0.2 d f =0.1sV V gG Gfma GfF ssi s 11F F 出末进-⨯+=+=+==2460NsV V gG Gfma GfF ddi d 22F F 出末退-⨯+=+=+==1480Nd L d L Gf F F +=+=F F 工=31448NF 工>F 进 F 工>F 退由上可知:负载为31448N 。

液压缸设计计算

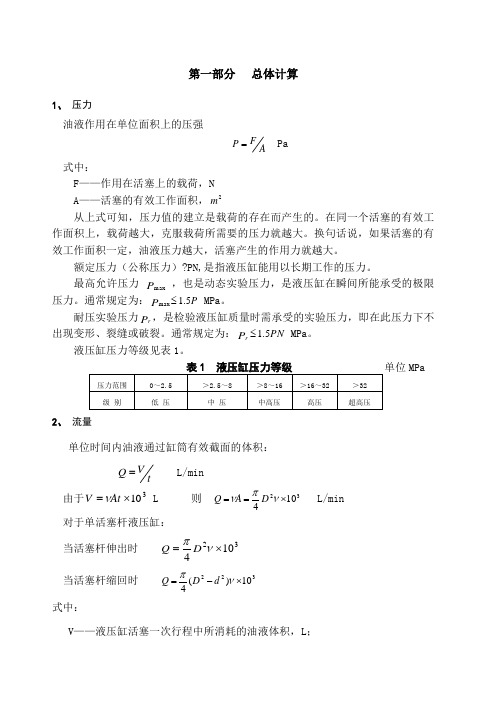

第一部分 总体计算1、 压力油液作用在单位面积上的压强AFP = Pa式中:F ——作用在活塞上的载荷,N A ——活塞的有效工作面积,2m从上式可知,压力值的建立是载荷的存在而产生的。

在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。

换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。

额定压力(公称压力)?PN,是指液压缸能用以长期工作的压力。

最高允许压力 P max ,也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

通常规定为:P P 5.1max ≤ MPa 。

耐压实验压力P r ,是检验液压缸质量时需承受的实验压力,即在此压力下不出现变形、裂缝或破裂。

通常规定为:PN P r 5.1≤ MPa 。

液压缸压力等级见表1。

单位MPa2、 流量单位时间内油液通过缸筒有效截面的体积: t VQ = L/min由于310⨯=At V ν L 则 32104⨯==νπνD A Q L/min对于单活塞杆液压缸: 当活塞杆伸出时 32104⨯=νπD Q当活塞杆缩回时 32210)(4⨯-=νπd D Q式中:V ——液压缸活塞一次行程中所消耗的油液体积,L ;t ——液压缸活塞一次行程所需的时间,min ; D ——液压缸缸径,m ; d ——活塞杆直径,m ;ν——活塞运动速度,m/min 。

3、速比液压缸活塞往复运动时的速度之比: 式中:1v ——活塞杆的伸出速度,m/min ; 2v ——活塞杆的缩回速度,m/min ;D ——液压缸缸径,m ; d ——活塞杆直径,m 。

计算速比主要是为了确定活塞杆的直径和是否设置缓冲装置。

速比不宜过大或过小,以免产生过大的背压或造成因活塞杆太细导致稳定性不好。

4、液压缸的理论推力和拉力活塞杆伸出时的理推力: 6261110410⨯=⨯=p D p A F πN 活塞杆缩回时的理论拉力: 62262210)(410⨯-=⨯=p d D p F F πN式中:1A ——活塞无杆腔有效面积,2m; 2A ——活塞有杆腔有效面积,2m;P ——工作压力,MPa ; D ——液压缸缸径,m ; d ——活塞杆直径,m 。

(完整word版)液压缸设计说明书(word文档良心出品)

液压缸的设计一、液压缸类型与安装方式的确定当下各种液压缸规格品种比较少,主要是因各种机械对液压缸的要求差别太大。

比如对液压缸的内径、活塞杆直径、液压缸的行程和连接方式等要求不一样。

由于本次液压设计主要是实现立式快速的原则,故选双作用单活塞杆立式快速液压缸的设计。

因为是活塞式,故用螺纹连接。

二、液压缸的结构设计1、缸体与缸的连接缸体与缸的连接形式较多,有拉杆连接、法兰连接、内半环连接、焊接连接、内螺纹连接等。

在此选用法兰连接,如下图所示:这种连接结构简单,装拆方便。

3、活塞与活塞杆的连接活塞与活塞杆的连接大多采用螺纹连接结构和卡键连接结构。

螺纹连接结构形式简单实用,应用较为普遍;卡键连接机构适用于工作压力较大,工作机械振动较大的油缸。

因此从多方面的因素考虑选择螺纹连接结构。

4、液压缸缸体的安全系数对缸体来说,液压力、机械力和安全系数有关的因素都对缸体有影响。

液压缸因压力过高丧失正常工作能力而破坏,往往是强度问题、刚度和定性问题三种形式给表现出来,其中最重要的还是强度问题。

要保证缸体的强度,一定要考虑适当的安全系数。

三、液压缸的主要技术性能参数的计算(一)、压力所谓压力,是指作用在单位面积上的负载。

从液压原理可知,压力等于负载力与活塞的有效工作面积之比。

P=F/A(N/m2)式中:F—作用在活塞上的负载力(N)A—活塞的有效工作面积(m2)从上述可知,压力值的建立是因为负载力的存在而产生的,在同一个活塞的有效工作面积上,负载越大,所需的压力就越大,活塞产生的作用力就越大。

如果活塞的有效工作面积一定,压力越大,活塞产生的作用力就越大。

由此可知:1、根据负载力的大小,选择活塞面积合适的液压缸和压力适当的液压泵。

2、根据液压泵的压力和负载力,设计和选用合适的液压缸。

3、根据液压缸的压力和液压缸的活塞面积,确定负载的重量。

在液压系统中,为了便于液压元件和管路的设计选用,往往将压力分级。

见下表因本次液压缸的设计要求中已知的公称压力为30Mpa,由表1.1可知,本此液压缸属于高压。

一种轴向柱塞泵的结构设计及其造型设计说明书

摘要斜盘式轴向柱塞泵是液压系统中的主要部件,它是靠柱塞在柱塞腔内的往复运动,改变柱塞腔内容积实现吸油和排油的,是容积式液压泵。

对于斜盘式轴向柱塞泵,柱塞、滑靴、配油盘、缸体是其重要部分。

柱塞是其主要受力零件之一;滑靴是高压柱塞泵常采用的形式之一,它能适应高压力高转速的需要;配油盘与缸体直接影响泵的效率和寿命。

由于配油盘与缸体、滑靴与柱塞这两对高速运动副均采用了一静压支承,省去了大容量止推轴承,因此它具有结构紧凑、零件少、工艺性好、成本低、体积小、重量轻、比径向泵结构简单等优点。

由于斜盘式轴向柱塞泵容易实现无级变量、维修方便等优点,因而斜盘式轴向柱塞泵在技术经济指标上占很大优势。

关键词:斜盘,柱塞泵,轴向An axial piston pump structure design and modellingABSRACTThe inclined dish type and axial pump with a pillar is a main part in liquid press system,The inclined dish type and axial pump with a pillar is a back and forth movement by pillar to fill the inside of the pillar cavity,in order to change the pillar fills the contents of cavity to realize the oil of inhaling with line up oily,Is a capacity type liquid to press the pump .Fill to pillar to pump for the inclined dish type stalk the pillar fill, slip the boots and go together with the oil dish an is its importance part. The pillar fills is it suffer the one of the dint spare parts primarily. The slippery boots is one of the form that high pressure pillar fill the pump to often adopt. It can adapt to the high demand turning soon in high pressure dint, go together with the oil dish and the efficiency of the direct influence in a pump with life span. Because of going together with the oil dish fills ,pillar and a slippery boots these two rightness of high speeds the sport the vice- all adopting a the static pressure accepts. The province went to the big capacity push the bearings, have the construction tightly packed, the spare parts is little, the craft is good, the cost is low, the physical volume is small, the weight is light, comparing the path face to pump the construction simple etc. Because the inclined dish type stalk fills to pillar the pump to realizes to have no easily the class changes the deal, maintain convenience and so on.Key words:The Inclined Dish Pillar Pump Axial Pump目录摘要 (1)ABSRACT (2)前言 (4)1 直轴式轴向柱塞泵工作原理与性能参数 (6)1.1 直轴式轴向柱塞泵工作原理 (6)1.2 直轴式轴向柱塞泵主要性能参数 (6)1.2.1 排量、流量、容积效率与结构参数 (7)1.2.2 扭矩与机械效率 (8)1.2.3 功率与效率 (8)2 直轴式轴向柱塞泵运动学及流量品质分析 (9)2.1 柱塞运动学分析 (9)2.1.1 柱塞行程S (9)2.1.2 柱塞运动速度分析 V (10)2.1.3 柱塞运动加速度a (10)2.2 滑靴运动分析 (11)2.3 瞬时流量及脉动品质分析 (12)2.3.1 脉动频率 (13)2.3.2 脉动率 (13)3 柱塞泵主要部件的设计与受力分析 (15)3.1 柱塞设计与受力分析 (15)3.1.1柱塞结构形式 (15)3.1.2 柱塞结构尺寸设计 (15)3.1. 3 柱塞受力分析 (16)3.2 滑靴设计 (19)3.2.1 滑靴设计常用剩余压紧力法 (19)3.2.2 滑靴结构型式与结构尺寸设计 (20)3.3 配油盘受力分析与设计 (22)3.3.1 配油盘设计 (22)3.3.2 配油盘受力分析 (24)3.3.3 验算比压P、比功Pv (25)3.4 缸体设计 (26)3.4.1 缸体的稳定性 (26)3.4.2 缸体主要结构尺寸的确定 (26)3.5 轴的校核 (29)3.6 中心弹簧的计算 (29)4 变量机构 (34)结论 (35)参考文献 (37)致谢 (38)前言随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了。

液压缸计算说明书

首钢3500轧机AGC液压系统计算说明冶金自动化院设计所2001.8轧制力:7000×103kg 平衡力:400×103kg缸:φ1450/φ1350×50mm 面积比:7.5:1(杆腔容量 11L, 无杆腔容量82.6L)压下速度:29mm/s 缸:bar cmkg P L 7.219145422/107400223=⨯⨯⨯=π考虑摩擦力及背压时 P L ≈227bar泵:P S =227+70=297bar (SV 处有70bar 压降) 双缸所需无杆侧流量min/5747min60/10295.14421222l dm dmQ L ≈⨯⨯⨯⨯=--π杆侧流量:min /765min 60/1029,2)5.135.14421222l dm dm Q =⨯⨯-⨯=--(杆π1. 选SV系统中SV 当作三通阀用,每台缸所需伺服阀流量: min /203222/57472l Q Q L V ===选伺服阀为:79F2012B3-HR5 (MOOG 产品) 两台并联 公称流量 786.5L/min (PV=70bar 时) 系统压力 350bar 滞环 ≤0.5% 分辨率 ≤0.5% 压力零偏≤2.0%频响±2dB 以内 ≥155HZ 供油压力210bar ,输入信号100%下-900相位 ≥110HZ 内泄<9.6L/min阀芯阶跃响应 ≤6ms 供油压力:210bar 下 温度-20℃~+80℃过滤 β10≥75 先导SV 为:760C946A-HP5额定流量:26.5L/min额定压力:350bar (推荐210~280bar )内泄 <2.95L/min频响 -900相位≥250HZ按工艺要求:最大压下速度29mm/s (MAS 轧制)时,轧制力为(4000~5000)×103kg 按最大5000×103kg 考虑,此时%7374005400=最大轧制力则SV 压降为: P V =P S —P L =297—163=134bar 此时的SV 流量为:NN P P Q Q ∆∆=Q N =786.5L/min △P N =70bar 实际P s =300bar △P=Pv=137bar∴Q=786.5min /110070/137l ≈两台阀为:1100×2=2200L/min >2032L/min (29mm/s 压下速度时要求的) 当满足最大轧制力时,该SV 可达速度:16mm/s dm14.54π2786.5/min V 22≈⨯⨯=2. 选主泵选A4VSO250DR/2X 4台(3用1备) 该泵性能: 公称压力 350bar 尖峰压力 400bar 调压范围 20~350bar 响应时间 0~Vmax 150ms,20bar 时100ms,330bar 时 Vmax ~0 60ms,350bar 时,最大转速 1500rpm (S 口处压力为1bar 绝对压力) 极限转速 1800rpm (s 口处压力增加或排量减少)重量184kg外形尺寸:长449+轴105宽424高389mm 压力口:SAE11/2“吸油口:SAE3“泄油口:M42×2,20深 最低清洁度:NAS9工作温度:-25℃~+90℃吸油口绝对压力:0.8~30bar主泵电机:选电机为:Y2-355M1-6 160kw,990rpm ,电流291.5A ,效率94.5%(满载时) 躁声87dB,净重:1600kg B35安装(与泵共用一个法兰,顶出线)外形尺寸:长1530宽730高1010mm除去ACC ,仅靠主泵供油,缸s mm mml V /78.32145043min /25022≈⨯⨯⨯=π3.主泵后安全阀 选用LC32AA20E6X 控制盖板:LFA32D6X/CA10F 工作压力至420bar 开口压力0.5bar 背压Y 至315bar 最大流量至300L/min 温度 —30℃~+80℃油液NAS9级4. 蓄能器 MAS 轧制(29mm/s )时的油量考虑全部由蓄能器供给:每台缸需m i n 60/10295.1441222--⨯⨯⨯=dm dmQ π=2873L/minMAS 轧制长度按200mm 考虑,此时轧速为0.5~1m/s (轧速范围0~6.6m/s )坯料尺寸:厚220长1800~3000mm 宽1200~1800 按200mm 长MAS 轧制,轧速1m/s 压下速度29mm/s ,轧200mm 长所需时间为:s smm mm 2.0/1012003=⨯则200mm 长度内压下量为:29mm/s ×0.2s=5.8mm 若轧速为3m/s ,则MAS 轧制200mm 长所需时间为:s smm mm 07.0/1033003=⨯则200mm 长度内压下量为29mm/s ×0.07s=1.93mm 按压下量5.8mm 考虑,则每台缸所需油量为:l dm dm6.9108.55.144222≈⨯⨯⨯-π该油量应该在0.2s 内提供ACC 供油速度≥9.6L/0.2s=48L/s亦即MAS 轧制时每台缸所需供油流速为: s l s dm dm /48/10295.144222≈⨯⨯⨯-π以上是仅考虑带载压下时缸所需油量由于消除轧材偏差△H (取100μm ),缸位移△S 所需供油容积:每台缸K MQ H A K S A V ⋅⋅∆⋅=⨯∆⋅=∆100010001155.0(100001.05.14422⨯⨯⨯⨯=)~cmcm π=0.0826~0.826(L )取大值0.826L轧机刚度:1000吨/mm轧件刚度:500吨/mm则总的ACC 需满足每台缸△V =9.6+0.826=10.426L 轧速2.5m/s 时,每台缸需6.5L 在0.12s 内 ACC 的充油过程可看作是绝热过程ACC 有效气体容量714.020714.0100⎪⎪⎭⎫ ⎝⎛-⎪⎪⎭⎫ ⎝⎛∆=P P P P VVP 2:最高工作压力=300bar系统要求压力波动小,一般取%5112≤-p p pP 1:最低工作压力bar p p 28605.130005.121≈=≥(若%10112≤-p p p ,P 1=273bar )P 0:予充压力=(0.6~0.9)P 1 =171.6~258Bar 参照:武钢 285Bar 予充193Bar 酒钢 305Bar 予充120Bar 午阳 285 予充100Bar 设予充175Barl lV 441300175286175426.10714.0714.00=⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛=参照: 鞍钢 缸φ1120/4950×25 V 压下=16mm/s总420L ACC 武钢 缸φ1200/φ1000×100 V 压下=5mm/s 总280L ACC 酒钢 缸φ1180×40 V 压下=20mm/s 总256L ACC午钢缸φ1180×40V 压下=总74L ACC 首钢 缸φ1450/1350×50 V 压下=29mm/s总800L ACC说明:若予充压力提高,ACC 容量还可减少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

下面从以下三个方面进行缸筒壁厚的验算:

液压缸的额定压力 值应低于一定的极限值,保证工作安全:

(MPa) (3-1)

根据式3-1得到:

54.5MPa,由于 =31.5MPa则满足条件

液压缸的效率 由以下三种效率组成:

(A)机械效率 ,由各运动件摩擦损失所造成,在额定压力下,一般取

加工要求:导向套与柱塞杆外圆的配合多为H8/f7~H9/f9.

采取如图所示的后端法兰安装方式

后端法兰安装方式

本例中选取静密封的为一般的O型密封圈加挡圈。柱塞杆动密封使用U形环式组合密封圈,本设计选用d=85mmU形密封圈

查机械设计手册表21-6-28,选用2型特康防尘圈。

件号

名称

材料

1

2

3

4

5

6

7

挡板

柱塞式液压缸设计计算说明书

一、

1.1

推力载荷:150KN行程:150mm

速度:1mm/sec

安装方式:后法兰

1.2

1)根据给定要求完成装配图和所有非标零件图

2)完成全部零件三维实体造型,并进行装配

3)完成标准件的计算选型

4)完成非标零件精度设计

5)编写设计计算说明书一份

6)原动机经联轴器驱动泵类负载

—端盖外径(m)

F—缸头所受到得最大压力(N)

首先来计算缸头在最大内压的情况下受到的压力F:

柱塞的面积是:

= =0.0014

缸壁厚度计算中得出最大压强:

=39.375MPa

因此法兰承受的最大压力为:

F= =55125N

查表得, =0.085m, m, =0.024m, =0.042m, =0.050m, =0.110m,缸盖的材料为45钢,缸筒材料的许用应力[ ]= /n=360/5=72MPa代入上式;

对于:锻钢

铸钢

钢管

铸铁

45钢[ ] =120 MPa

将以上数据代入上式得h=10.4mm,圆整取15mm。

依据机械设计手册22.6-66选择活套式法兰缸头,

端盖的厚度:

(2-8)

式中:

D—缸筒内径(m)

—螺钉孔圆周直径(m)

—作用力圆周直径(m)

—螺钉孔直径(m)

—柱塞缸内径(m)

—活塞缸筒与缸体配合的外径(m)

在液压系统中,为了便于液压元件和管路的设计选用,往往将压力分级

2.1压力分级

级别

低压

中压

中高压

高压

超高压

压力范围(MPa)

0~2.5

>2.5~8

>8~16

>16~32

>32

2.2液压缸的公称压力系列(GB2346-80)(bar)

2540 63(80)100(125)160

200 250315400500630800

防尘圈

法兰

套

U形夹织物密封圈

支承环

导套

Q235-F

毛毡

45

ZQSn8-12

橡胶1-4

Q235-F

ZQSn8-12

液压缸的进出油口,能够布置在端盖或是缸体上。对于活塞杆固定的液压缸可设在活塞杆端部,如果液压缸无专用的排气装置,进出油口应设在液压缸的最高处,以便空气能首先从液压缸排出。进出油口的形式一般选用螺钉或是法兰连接,依据查表可知的当内径为80mm时,能够选用M27x2的螺孔连接。

(MPa) (3-5)

式中:

F—缸筒端部承受的最大推力(N);

D—缸筒内径(m)

—螺纹外径(m)

—螺纹底径(m)

K—拧紧螺纹的系数

不变载荷 取

变载荷 取

—螺纹连接的摩擦系数

——缸筒材料的许用应力(MPa);

—缸筒材料的屈服强度(MPa);

n—安全系数 取n—1.5-2.5

最大推力为:F=150KN

使用8个螺栓紧固缸盖,即:Z=8

依据表2.2所规定的公称压力系列,计算或选择的柱塞缸的公称压力为315bar=31.5MPa

由柱塞式液压缸柱塞外伸时的推力公式:

(2-1)

得:

(2-2)

式中:

—液压缸的推力,这里为液压缸载荷(N)

P—工作压力(Mpa)

—柱塞杆的作用面积( )

(2-3)

式中:

d—柱塞杆的直径(m)

将2-3带入2-2得d=0.019m=19mm,

由于 =110mm,查询国家标准法兰(GB9119—)可选安装法兰:法兰外径250mm,内径135mm,螺栓孔中心圆直径210mm,螺栓直径18mm,螺栓孔数8,法兰厚度24mm·

连接方式如下图:

选取法兰式连接,而且法兰和缸筒用焊接方式连接。其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

有足够强度,能够承受动态工作压力,长时间工作不会变形;

有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;

内表面和导向件与密封件之间摩擦少,能够保证长期使用;

缸筒和法兰要良好焊接,不产生裂纹。

部分材料的机械性能如下表:

缸筒常见无缝钢管材料机械性能

材料

MPa

MPa

20

420

250

25

30

500

300

18

()容积效率 ,由各密封件泄露所造成的,一般容积效率 为:

装弹性体密封圈时

装活塞环时

(C)作用力效率 ,由出油口背压所产生的反作用力而造成。

=0.9 =1 =0.9

(3-2)

因此总效率 =0.8。

连接图如下:

螺栓强度根据下式计算:

螺纹处的拉应力

(MPa)(3-3)

螺纹处的剪切应力

(MPa) (3-4)

得h=75mm

导向套滑动面的长度A,在缸径小于80mm时取

A=(0.6~1.0)D (2-9)

当缸径大于80mm时取

A=(0.6~1.0)d (2-10)

式中:

D—缸筒内径(mm)

d—柱塞杆直径(mm)

由于缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm

取A=42mm

由于安装与密封原因则套的内径为42mm。

螺纹外径和底径的选择: =24mm =20.752mm

系数选择:考虑到载荷可能有变化,为了安全,选取:

35

540

320

17

45

610

360

14

15MnVn

750

500

26

27SiMn

1000

850

12

30CrMo

950

800

12

35CrMo

1000

850

12

本次设计选取45号钢

从表中能够得到:

缸筒材料的屈服强度 =360MPa

缸筒材料的抗拉强度、 =610MPa;

现在利用屈服强度来引申出:

缸筒材料的许用应力[ ]= /n=360/5=72MPa。

由柱塞杆的标准系列 取d=32mm

根据设计要求,行程取150mm

查表可得 =42mm

查表可得 =50mm

计算得壁厚δ=( - )/2=4mm

缸的材料选45钢

平行缸底,取缸底无油情况,

(2-7)

式中:

h—缸底厚度(mm)

D—液压缸内径(mm)

—试验压力(MPa),工作压力 时, ;工作压力 时,

—缸底材料的许用应力(MPa)