YC7合金电渣重熔工艺技术-大冶金

电渣重熔技术

电渣重熔技术电渣重熔是利用电流通过熔渣时产生的电阻热作为热源进行熔炼的方法。

其主要目的是提纯金属并获得洁净组织均匀致密的钢锭。

经电渣重熔的钢,纯度高、含硫低、非金属夹杂物少、钢锭表面光滑、洁净均匀致密、金相组织和化学成分均匀。

美国霍普金斯(R.K.Hopkins)于20世纪40年代首先提出这种精炼方法的原理。

其后苏联和美国相继建立工业生产用的电渣炉。

一九五八年,乌克兰德聂泊尔特钢厂建成了世界第一台0.5吨工业电渣炉,使电渣冶金进入了工业化生产进程。

60年代中期由于航空、航天、电子、原子能等工业的发展,电渣重熔在苏联、西欧、美国获得较快的发展,但炉子容量不大,一般为0.5~2.5吨。

生产的品种包括:优质合金钢、高温合金、精密合金、耐蚀合金以及铝、铜、钛、银等有色金属的合金。

1980年世界电渣重熔钢生产能力已超过120万吨。

随着电渣冶金的发展及金属材料要求的不断提高,钢锭大型化已成为电渣冶金发展的必然趋势。

最初各国工业电渣炉容量仅为0.5t,大一些的一般也不超过3吨。

八十年代中期,很多国家都有了50吨以上的电渣炉。

多年来,国外电渣冶金已不满足于一般电渣锭的生产,在工业技术成熟的基础上向着更深更广的领域发展,形成了一个跨专业、跨行业的新学科。

已开发出的工艺技术有:电渣熔铸、电渣浇注、电渣转注、电渣热封顶、电渣离心浇注、电渣复合熔铸及快速电渣重熔等。

尤其值得重视的是电渣熔铸异形件的发展,小到几十克重的不锈钢假牙齿,大到几十吨重的发电机转子,直至重量超过百吨的水泥回转窑炉圈等,均可不经锻造在异形水冷结晶器中直接熔铸成型。

现在电渣熔铸的主要产品有大型发电机转子、水轮机叶片、船舶柴油机大型曲轴、各种高压容器、大型环件、各类轧辊、模具、透平涡轮盘、厚壁中空管、石油裂化管、齿轮毛坯、三通管、核电站压水堆主回路管道等。

种类规格之多,形状之复杂不胜枚举。

除此之外,实用性较强,具有发展前景的还有电渣热封顶、电渣离心浇注及快速电渣重熔等。

电渣重熔技术

电渣重熔技术

电渣重熔技术(Electric Arc Remelting,EAR)是一种利用电

弧将金属材料高温熔化并重新凝固的技术。

它常用于生产高纯度和均匀组织的金属材料,特别是钨、钛、钢铁和镍合金等高质量的金属。

电渣重熔技术通常涉及以下步骤:

1. 准备废料或原始金属。

2. 将金属放入电渣炉中,并添加一定量的电极材料作为电弧的起点。

3. 通过电源提供电能,并使电极形成电弧,产生高温。

4. 由于电弧的高温作用,金属开始熔化,并形成一定的熔体池。

5. 在熔体池中,通过搅拌或气体喷吹等方法,促使金属组织的均匀化。

6. 根据需要进行熔炼和精炼的过程,以改善金属材料的质量。

7. 将熔融的金属倒入模具中进行冷却和凝固,形成所需形状的金属材料。

电渣重熔技术具有以下优点:

1. 可以再生利用废弃金属,减少资源浪费。

2. 可以提供高纯度的金属材料,以满足高要求的特殊应用。

3. 可以改善金属材料的均匀性和组织结构,提高其力学性能和耐腐蚀性能。

然而,电渣重熔技术也存在一些缺点:

1. 能耗较高,需要大量的电能供应。

2. 技术要求较高,操作和管理难度较大。

3. 一次熔炼的批量较小,生产效率相对较低。

总体而言,电渣重熔技术是一种重要的金属加工技术,可以产生高质量的金属材料,但其应用仍受到能耗和生产效率的限制。

电渣重熔工艺简介

电渣重熔把平炉、转炉、电弧炉或感应炉冶炼的钢铸造或锻压成为电极,通过熔渣电阻热进行二次重熔的精炼工艺,英文简称ESR。

美国霍普金斯(R.K.Hopkins)于20世纪40年代首先提出这种精炼方法的原理。

其后苏联和美国相继建立工业生产用的电渣炉。

60年代中期由于航空、航天、电子、原子能等工业的发展,电渣重熔在苏联、西欧、美国获得较快的发展。

生产的品种包括:优质合金钢、高温合金、精密合金、耐蚀合金以及铝、铜、钛、银等有色金属的合金。

1980年世界电渣重熔钢生产能力已超过120万吨。

中国1960年建成第一座电渣炉,其后得到很大发展。

最大的是上海重型机器厂电渣炉,钢锭重达200吨。

电渣重熔基本过程如图所示。

在铜制水冷结晶器内盛有熔融的炉渣,自耗电极一端插入熔渣内。

自耗电极、渣池、金属熔池、钢锭、底水箱通过短网导线和变压器形成回路。

在通电过程中,渣池放出焦耳热,将自耗电极端头逐渐熔化,熔融金属汇聚成液滴,穿过渣池,落入结晶器,形成金属熔池,受水冷作用,迅速凝固形成钢锭。

在电极端头液滴形成阶段,以及液滴穿过渣池滴落阶段,钢-渣充分接触,钢中非金属夹杂物为炉渣所吸收。

钢中有害元素(硫、铅、锑、铋、锡)通过钢-渣反应和高温气化比较有效地去除。

液态金属在渣池覆盖下,基本上避免了再氧化。

因为是在铜制水冷结晶器内熔化、精炼、凝固的,这就杜绝了耐火材料对钢的污染。

钢锭凝固前,在它的上端有金属熔池和渣池,起保温和补缩作用,保证钢锭的致密性。

上升的渣池在结晶器内壁上形成一层薄渣壳,不仅使钢锭表面光洁,还起绝缘和隔热作用,使更多的热量向下部传导,有利于钢锭自下而上的定向结晶。

由于以上原因,电渣重熔生产的钢锭的质量和性能得到改进,合金钢的低温、室温和高温下的塑性和冲击韧性增强,钢材使用寿命延长。

电渣重熔设备简单,投资较少,生产费用较低。

电渣重熔的缺点是电耗较高,目前通用的渣料含CaF较多,在重熔过程中,污染环境,必须设除尘和去氟装置。

电渣重熔工艺流程

电渣重熔工艺流程

电渣重熔工艺流程啊,那可真是个有趣又神奇的玩意儿!

你看啊,这就好比是一场金属的华丽变身之旅。

首先呢,我们得有原料,就像厨师做菜得有食材一样。

这些金属原料被放进一个特殊的容器里,这个容器就像是金属的“魔法屋”。

然后呢,电流通过这个“魔法屋”,就好像给金属施了魔法一样。

在电流的作用下,金属开始慢慢熔化,变成了一滩炽热的液体。

这时候啊,就好像是把一块坚硬的石头变成了可以随意塑造的泥巴。

接着,就有了神奇的电渣出现啦!这些电渣就像是一群小精灵,围绕着金属液体,和它们一起玩耍。

在这个过程中,金属液体中的杂质就被这些小精灵给带走啦,就像是灰尘被吸尘器吸走一样。

等这一切都完成了,冷却下来,哇哦,就得到了纯净又高质量的金属啦!这可真是太了不起啦!你想想看,原本普普通通的金属,经过这么一番奇妙的旅程,就变得如此优秀,是不是很神奇呢?

这电渣重熔工艺流程可不简单哦,每一个环节都得把握得恰到好处。

就说那电流吧,大了不行,小了也不行,得刚刚好,这得多难把握呀!还有那些电渣,它们得乖乖地发挥作用,不能捣乱,这也不是容易的事儿呢!

而且啊,这整个过程就像是一场精心编排的舞蹈,每一个步骤都要配合得完美无缺。

如果有一个环节出了差错,那可就全功尽弃啦,就好像跳舞的时候有人踩错了步子一样。

但是呢,一旦成功了,那收获可就大啦!高质量的金属可以用来制造各种各样厉害的东西,比如超级坚固的工具啦,精密的仪器啦等等。

这可都是电渣重熔工艺流程的功劳呀!

总之呢,电渣重熔工艺流程虽然复杂,但是它真的很重要,很神奇!它让我们的生活变得更加美好,更加精彩!不是吗?。

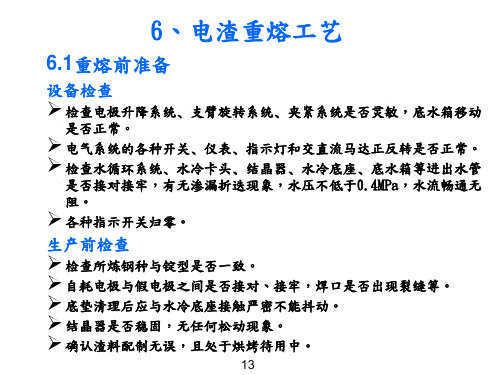

电渣重熔工艺

生产前检查

检查所炼钢种与锭型是否一致。 自耗电极与假电极之间是否接对、接牢,焊口是否出现裂缝等。 底垫清理后应与水冷底座接触严密不能抖动。 结晶器是否稳固,无任何松动现象。 确认渣料配制无误,且处于烘烤待用中。

后,垂直入炉,调整中心,使端头距引弧剂(40~50%TiO2、

就越少,电压变化为5V一级为好;电流稳定,不然会在重熔锭的表面出现波纹;电极 升降速率(弧长控制)平稳。

如果是多根电极熔炼一炉料,在自耗电极熔化至焊口还有大概100~150mm时调整电流

旋钮,使电流稍大于冶炼电流约500~1000A,保持1~3分钟后,开始更换另外一金属自 耗电极。更换电极的速度要快,以免在先前的钢锭面形成渣沟,造成断裂。

50~60%的CaF2)50-100mm处。待一切就绪后,配电员将操作台上高压电钮合上, 调整好电流﹑电压,给上自动,待指示仪表盘上电流开始波动后即可加渣。 注意: 加渣时一定要四周均匀加入,一次加入量不要过多,避免冷渣过多造成溶渣凝固,透 气性不好,导致喷渣﹑钻渣。

14

6.3、正常熔炼

待溶渣升温时间达到后,立即将电极离开渣面,切断高压,抬起电极,移动台车换

③假电极被熔化。

④突然停水或冷却水出水温度高于70℃。 ⑤断电超过换电极规定时间1min。

电流在20min之内逐渐调至正常,到后期电极被融化掉只剩100mm左右时电流逐渐递

减至充填电流,进行充填补缩。

15

6.4、电渣重熔基本工作过程

在铜制水冷结晶器内盛有熔融的电渣,自耗电极一端插入熔渣内。 自耗电极、渣池、金属熔池、钢锭、底水箱通过短网导线和变压器形成回路。 在通电过程中,渣池放出焦耳热,将自耗电极端头逐渐熔化,熔融金属汇聚成金属

液滴,穿过渣池,落入结晶器,形成金属熔池,受水冷作用,迅速凝固形成钢锭。

电渣重熔工模具钢及电渣熔铸技术

0100708 电渣重熔工模具钢及电渣熔铸技术文章来源:淄博市信息中心33.电渣重熔工模具钢及电渣熔铸技术1.电渣重熔的特点电渣重熔是利用电流通过熔渣时产生的电阻热作为热源进行熔炼的方法。

其目的主要是提纯金属,并获得结晶组织均匀致密的钢锭。

经电渣重熔的钢,纯度高、含硫量低、非金属夹杂物少、钢锭表面光滑、结晶均匀致密、金相组织和化学成分均匀。

电渣钢的铸态机械性能可达到或超过同钢种锻件的指标。

电渣重熔的产品品种多,应用范围广。

其钢种有:碳素钢、合金结构钢、轴承钢、模具钢、高速钢、不锈钢、耐热钢、超高强度钢、高温合金、精密合金、耐蚀合金、电热合金等400多个钢种。

此外,可用电渣法直接熔铸异形铸件,可以铸代锻,简化生产工序,提高金属的利用率。

电渣重熔设备简单,操作方便,不仅能生产钢锭,还可以作为小型炼钢设备冶炼钢水,生产铸钢件,铸铁件。

2.电渣产品及市场分析电渣钢由于其质量好,产品品种多,其产品几乎遍及国民经济的各个部门,如在航空、航天、军工、汽车工业、石油化工、铁路部门、能源工业、轻工业等都有着广泛的应用。

1996年我国钢产量已达到l亿吨,电渣钢将今后若干年内达到1%即100万吨,而我国目前电渣钢不足20万吨,因此,电渣重熔发展前景是很远大的。

以下是东北大学电冶金研究室近年来开发并适合于中小企业的几个电渣产品。

2.1 模具钢为了降低生产成本,提高产品质量和生产效率,提高材料的利用率,国内外制造工业广泛采用各种无切削或少切削工艺,如精密冲裁、精密锻造、压铸、冷挤压、热挤压等以模具压制成型的新工艺代替传统的切削加工工艺。

目前家用电器80%和机电工业70%的零部件采用模具加工。

新工艺的发展促使模具工业迅速发展。

80年代,西方发达国家模具工业产值已超过机床工业的产值。

我国模具工业虽然发展很快,1993年年产值约120亿元,但模具仍然供不应求。

1993年进口模具用汇达6.75亿美元。

特另是高质量的模具主要依赖进口。

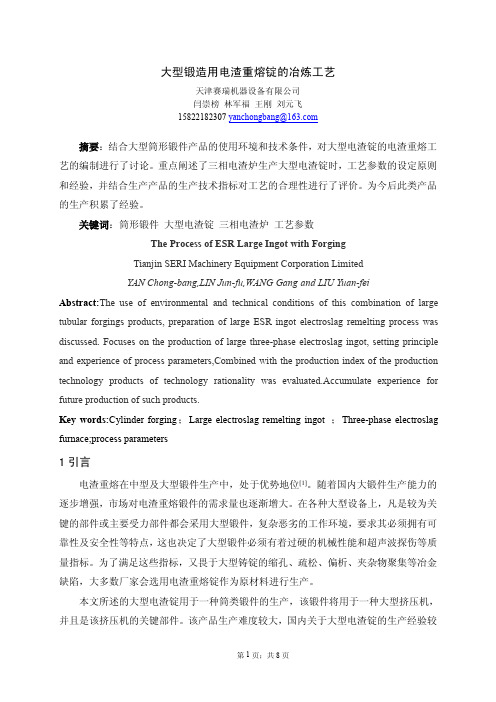

大型锻造用电渣重熔锭的冶炼工艺

大型锻造用电渣重熔锭的冶炼工艺天津赛瑞机器设备有限公司闫崇榜林军福王刚刘元飞158********yanchongbang@摘要:结合大型筒形锻件产品的使用环境和技术条件,对大型电渣锭的电渣重熔工艺的编制进行了讨论。

重点阐述了三相电渣炉生产大型电渣锭时,工艺参数的设定原则和经验,并结合生产产品的生产技术指标对工艺的合理性进行了评价。

为今后此类产品的生产积累了经验。

关键词:筒形锻件大型电渣锭三相电渣炉工艺参数The Process of ESR Large Ingot with ForgingTianjin SERI Machinery Equipment Corporation LimitedYAN Chong-bang,LIN Jun-fu,WANG Gang and LIU Yuan-feiAbstract:The use of environmental and technical conditions of this combination of large tubular forgings products,preparation of large ESR ingot electroslag remelting process was discussed.Focuses on the production of large three-phase electroslag ingot,setting principle and experience of process parameters,Combined with the production index of the production technology products of technology rationality was evaluated.Accumulate experience for future production of such products.Key words:Cylinder forging;Large electroslag remelting ingot;Three-phase electroslag furnace;process parameters1引言电渣重熔在中型及大型锻件生产中,处于优势地位[1]。

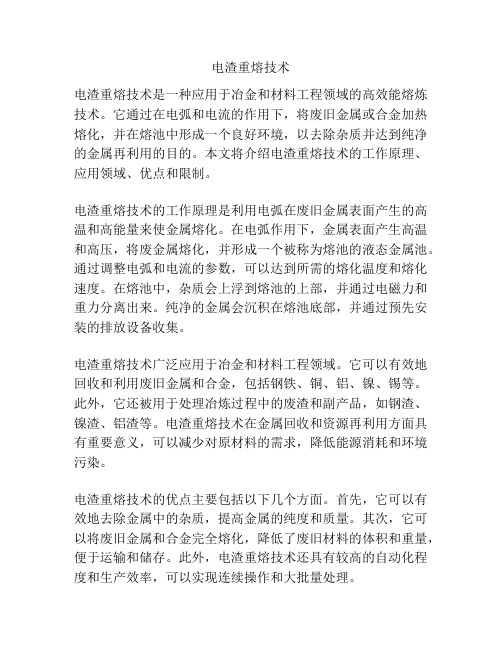

电渣重熔技术

电渣重熔技术电渣重熔技术是一种应用于冶金和材料工程领域的高效能熔炼技术。

它通过在电弧和电流的作用下,将废旧金属或合金加热熔化,并在熔池中形成一个良好环境,以去除杂质并达到纯净的金属再利用的目的。

本文将介绍电渣重熔技术的工作原理、应用领域、优点和限制。

电渣重熔技术的工作原理是利用电弧在废旧金属表面产生的高温和高能量来使金属熔化。

在电弧作用下,金属表面产生高温和高压,将废金属熔化,并形成一个被称为熔池的液态金属池。

通过调整电弧和电流的参数,可以达到所需的熔化温度和熔化速度。

在熔池中,杂质会上浮到熔池的上部,并通过电磁力和重力分离出来。

纯净的金属会沉积在熔池底部,并通过预先安装的排放设备收集。

电渣重熔技术广泛应用于冶金和材料工程领域。

它可以有效地回收和利用废旧金属和合金,包括钢铁、铜、铝、镍、锡等。

此外,它还被用于处理冶炼过程中的废渣和副产品,如钢渣、镍渣、铝渣等。

电渣重熔技术在金属回收和资源再利用方面具有重要意义,可以减少对原材料的需求,降低能源消耗和环境污染。

电渣重熔技术的优点主要包括以下几个方面。

首先,它可以有效地去除金属中的杂质,提高金属的纯度和质量。

其次,它可以将废旧金属和合金完全熔化,降低了废旧材料的体积和重量,便于运输和储存。

此外,电渣重熔技术还具有较高的自动化程度和生产效率,可以实现连续操作和大批量处理。

然而,电渣重熔技术也存在一些限制。

首先,电渣重熔设备的投资成本较高,对传统的熔炼设备有一定的替代性。

其次,电渣重熔技术对金属废料的要求较高,需要较干净、无污染的废物以保证金属质量。

此外,电渣重熔技术对电能和冷却水的需求较大,对能源的消耗和环境影响也需要考虑。

综上所述,电渣重熔技术是一种应用广泛且效果显著的熔炼技术。

它可以对金属废旧材料进行高效利用和资源再生,具有重要的经济和环境效益。

未来,随着科技的不断进步和应用的推广,电渣重熔技术有望在金属回收和资源循环利用领域发挥更大的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ɤ0.2 ɤ0.3 ɤ0.2 ɤ0.4 ɤ0.001 ɤ0.03 ɤ0.03 ɤ0.001 ɤ0.03 ɤ0.03 ɤ0.03 ɤ0.03 Pb/% S/% P/% 粒度/mm ɤ5.0 ɤ0.5 ɤ0.5

CaF2/% Al2O3/% SiO2/% FeO/% MnO/% H2O/% ɤ0.2 ɤ0.2

第 37 卷 第 5 期 2015 年 10 月

������������ ������������������������������������������������������������

山

东

冶

金

Shandong Metallurgy

Vol.37 No.5 October 2015

1 前 言

耐蚀合金经时效处理或冷变形并时效处理后, 具有很高的强度和弹性, 在还原性介质中具有好的 稳定性, 尤其是在 H2S、 H2SO4、 H3PO4、 醋酸等介质中 的稳定性相当高, 使用温度可达 400℃。合金不能 在强氧化性腐蚀介质中使用。可以用作承受高负 荷的耐蚀弹性、 弹力元件, 小型重荷耐磨构件、 易磨 损件、 受冲击件等。3YC7 合金通过真空感应炉熔炼 后, 合金中气体含量已经显著降低, 但是由于在真 空感应炉熔炼时, 采用是氧化物坩埚, 并用浇铸钢 锭的方法进行浇铸, 所以合金中仍然残留细小的氧 化物夹渣并且合金枝状晶粗大、 合金成分存在局部

李道乾等

3YC7 合金电渣重熔工艺技术 350

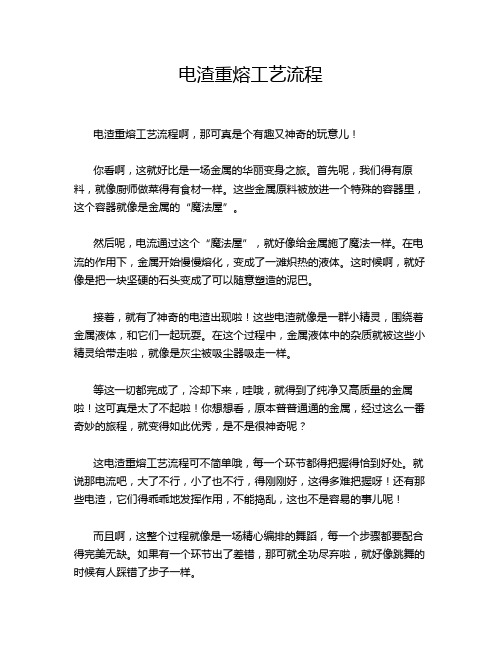

2015 年第 5 期 130 90 50 10 5

3.3

电制度

H 金/mm

的关系及电渣炉电流密度与电极直径的关系 (见图 1 和图 2) 可知, 当电极直径<100 mm 时, 电流密度 >0.6 A/mm2。该产品由于属于试制阶段, 为了实验 安全, 电流密度取下限 0.6 A/mm2。

ȡ99

渣料预先用 10% Al Fe 合金提纯脱硅后破碎,

但有可能会增加铝钛损耗。 炉渣脱氧剂用量: 萤石 60% , 钛白粉 5% , 铝氧 粉 30% 。随冶炼过程应不断对熔渣进行扩散脱氧, 每 10 min 向炉内投入铝粉 30~40 g, 每炉投入氧化 铝粉 0.3 kg, 启动前在固体渣中混入铝粉 30 g。

表3

名称 精选萤石粉 钛白粉 Al2O3 粉 ȡ98 ȡ99 ɤ1.00 ɤ0.25 ɤ0.20

600 ℃经 4 h 烘烤, 保温备用。如不精练, 也可使用,

收稿日期: 2015-08-26 作者简介: 李道乾, 男, 1968 年生, 2002 年毕业于中共山东省委党 校经济管理专业。现为山东瑞泰新材料科技有限公司总经理, 高 级工程师, 从事绝缘耐磨合金和高温合金材料研制及生产工作。

H 金/mm

250 150 50 0

图1

16 电流/kA 12 8 4 0 0

电流密度与电极直径的关系

3 2 1

200

400 600 800 1 000 熔化率/ (kg · h-1)

图4 表4

化渣 熔炼

融化率与熔池深度的关系 各过程电流、 电压控制经验

电流/A 1 200~1 600 3 200~3 300 2 400~2 600 1 000~1 200 1 min 4 min 自然断电 备注 40~45 44~48 44~48 40~44

20

������������������������������������������������������������

生产技术

������������

3YC7 合金电渣重熔工艺技术

李道乾, 刘玉庭, 马中钢, 贾成建, 李化坤

(山东瑞泰新材料科技有限公司, 山东 淄博 256100) 摘 要: 用二次电渣重熔技术, 减少 3YC7 合金中杂质含量和气体含量。去除合金棒料二次缩孔。使合金棒料表面光滑, 化

电流密度/ (A · mm-1) 2.2 1.8 1.4 0.6 0.2 0 60 120 180 240 d 极/mm 300 360 1.0 123

150 40 V 50 2

45 H 金 V 40 V

45 V 3 4 电流/kA

图3

350

电流、 电压对 H 金的影响

Φ210 mm Φ350 mm

3YC7 合金化学成分要求 %

Si S P C Mn Fe

14~17 2.5~3.2 0.7~1.2 4.5~5.5 2.5~3.2 ɤ0.8 ɤ0.02 ɤ0.02 ɤ0.05 ɤ0.4 余

变压器一次侧晶闸管调压变压器。抽锭式结晶器Φ

120 mm×450 mm, 容积 5.08 L, 约重 45 kg。电极由 3

学成分均匀, 组织致密。利用电渣二次重熔脱硫技术, 使合金中的硫含量降低到 0.01%以下。满足客户后续加工的要求。 关键词: 3YC7 合金; 电渣重熔; 用电制度; 渣制度 中图分类号: TF142 文献标识码: B 文章编号: 1004-4620 (2015) 05-0020-03

偏析。 为了解决这些问题, 需将该合金进行电渣重 熔, 使该合金达到产品深加工的技术要求。

表2

Ni 39~42 Cr Ti Al Mo Cu

3 电渣重熔工艺制度

电渣重熔是利用电流通过熔渣时产生的电阻 热作为热源进行熔炼的方法, 其主要目的是提纯金 属并获得洁净组织均匀致密的钢锭。经电渣重熔 的钢, 纯度高、 含硫低、 非金属夹杂物少、 钢锭表面 光滑、 洁净均匀致密、 金相组织和化学成分均匀。 3.1 设备 单立柱单臂熔炼, 结晶器自动抽锭。165 kVA

2 3YC7 合金性能要求

3YC7 合金性能要求见表 1, 化学成分要求见表 2, 合金棒料尺寸按客户需求。

表1

状态 固熔时效 硬态时效 超硬态时效 固熔态

3YC7 合金性能要求

抗拉强度/MPa 伸长率/% ȡ1 000 ȡ1 200 ȡ1 500 700 ȡ8 ȡ4 ȡ40 ȡ2 硬度 ȡ36 ȡ42 ȡ48

Байду номын сангаас

根 Φ80 mm×450 mm, 重 45 kg 左右, 通过氩弧焊焊 充比为 0.66。冷却方式为工业用水直接冷却。 3.2 渣制度

接在假电极上制成单根电极。电极与结晶器的增

在电渣重熔中, 渣料配制的正确与否, 决定着 产品的质量和品质。因此正确的配制渣料是 3YC7 合金进行电渣重熔的重要因素, 渣料的配制见表 3。