基于STM32的机器人伺服控制器设计

《基于STM32的扫地机器人设计与实现》

《基于STM32的扫地机器人设计与实现》一、引言随着科技的不断进步和人们对生活品质要求的提高,扫地机器人已经成为家庭清洁的重要工具。

STM32作为一款性能强大、功能丰富的微控制器,为扫地机器人的设计与实现提供了强大的硬件支持。

本文将详细介绍基于STM32的扫地机器人的设计与实现过程,包括系统架构、硬件设计、软件设计、控制算法以及实验结果等方面的内容。

二、系统架构设计扫地机器人的系统架构主要包括硬件和软件两部分。

硬件部分主要包括STM32微控制器、电机驱动模块、传感器模块等;软件部分则包括操作系统、驱动程序、控制算法等。

系统架构设计要遵循模块化、可扩展、高可靠性的原则,以满足扫地机器人的功能需求和性能要求。

三、硬件设计1. 微控制器:采用STM32F4系列微控制器,具有高性能、低功耗、丰富的外设接口等特点,为扫地机器人的控制和数据处理提供了强大的支持。

2. 电机驱动模块:采用电机驱动芯片驱动扫地机器人的行走电机和旋转电机,实现机器人的运动控制。

3. 传感器模块:包括红外传感器、超声波传感器、陀螺仪等,用于实现扫地机器人的避障、定位和姿态控制等功能。

四、软件设计1. 操作系统:采用嵌入式实时操作系统,如FreeRTOS,以提高系统的实时性和稳定性。

2. 驱动程序:编写驱动程序实现微控制器与各模块的通信和控制。

3. 控制算法:包括路径规划算法、避障算法、姿态控制算法等,实现扫地机器人的自主导航和智能控制。

五、控制算法实现1. 路径规划算法:采用全局路径规划和局部路径规划相结合的方法,实现扫地机器人的高效清扫。

2. 避障算法:通过红外传感器和超声波传感器检测障碍物,实现机器人的实时避障功能。

3. 姿态控制算法:通过陀螺仪等传感器检测机器人的姿态,实现机器人的稳定控制和自主平衡。

六、实验结果与分析经过实验验证,基于STM32的扫地机器人具有以下优点:1. 高效清扫:通过全局和局部路径规划算法,实现高效清扫,提高清洁效率。

基于STM32微控制器的扫地机器人控制系统硬件架构设计

基于STM32微控制器的扫地机器人控制系统硬件架构设计扫地机器人是一种智能化的家庭清洁设备,它能够自动进行地面清洁工作,并具备一定的智能化能力。

为了实现扫地机器人的控制,需要设计一个适合的硬件架构,以便能够满足机器人的功能需求。

硬件架构设计主要包括:主控模块、传感器模块、执行器模块和电源模块。

主控模块是扫地机器人的核心控制部分,用于实现控制算法的运行和数据处理。

STM32微控制器是一种低功耗、高性能的微控制器,适合用作扫地机器人的主控模块。

主控模块还包括存储器模块,用于存储控制算法和相关数据。

传感器模块用于感知环境信息,从而实现机器人的定位和避障功能。

传感器模块包括多个传感器,如超声波传感器、红外传感器、视觉传感器等。

这些传感器可以通过I2C、SPI等接口连接到主控模块,将感知到的信息传输给主控模块进行处理。

执行器模块用于实现机器人的运动控制和清洁功能。

执行器模块包括直流电机、驱动电路和轮子等组件。

直流电机用于驱动轮子进行运动,驱动电路用于控制直流电机的转向和速度。

此外,执行器模块还包括刷子和吸尘器等清洁装置,用于清理地面的垃圾。

执行器模块可以通过PWM、IO 等接口与主控模块连接。

电源模块提供机器人所需的电力供应,并为各个模块提供适当的供电电压。

电源模块包括电池、充电电路和电源管理芯片等组件。

电源模块还需要考虑电源管理的智能化设计,如低电量检测、过充保护等功能,以保障机器人的正常运行。

在设计硬件架构时,需要考虑以下几个因素:1.通信接口的设计:主控模块需要与传感器模块、执行器模块以及外部设备进行通信。

合理选择通信接口,如UART、I2C、SPI等,以满足不同模块之间的数据传输需求。

2.电路设计的可靠性:扫地机器人需要面对不同的工作环境,如地面的不平整、摩擦力等。

因此,在电路设计中需要考虑电路的抗干扰能力和稳定性,以确保机器人能够正常工作。

3.电源管理的智能化设计:合理设计电源管理模块,可实现低电量检测、过充保护等电源管理功能,以保护电池和延长机器人的工作时间。

基于STM32的四足仿生机器人控制系统设计与实现

基于STM32的四足仿生机器人控制系统设计与实现近年来,随着科技的不断发展,机器人技术也得到了极大的进展。

四足仿生机器人作为一种模拟动物四肢运动方式的机器人,具有较高的机动性和适应性。

本文将介绍基于STM32的四足仿生机器人控制系统的设计与实现。

1. 引言随着社会对机器人技术需求的增加,仿生机器人的研究也变得越来越重要。

四足仿生机器人可以模拟真实动物四肢的运动方式,具备较大的运动自由度和稳定性。

其中,控制系统是四足仿生机器人实现各种功能和动作的核心。

2. 系统设计基于STM32的四足仿生机器人控制系统主要包括硬件设计和软件设计两部分。

2.1 硬件设计在硬件设计方面,需要选择合适的传感器、执行器和控制器。

传感器常用于感知环境信息,可以选择激光传感器、压力传感器和陀螺仪等。

执行器常用于驱动机器人的运动,可以选择直流电机或伺服电机。

控制器负责处理各种传感器和执行器的数据和信号,最常用的是基于STM32的微控制器。

2.2 软件设计在软件设计方面,需要编写嵌入式程序来实现机器人的各种功能和动作。

可以使用C语言或嵌入式汇编语言来编写程序。

程序需要实时处理传感器数据,控制执行器的运动,同时保证系统的稳定性和安全性。

3. 实现步骤在实现基于STM32的四足仿生机器人控制系统时,可以按照以下步骤进行:3.1 传感器数据获取通过传感器获取环境信息,并将数据传输给控制器进行处理。

可以使用SPI或I2C等通信协议进行数据传输。

3.2 运动规划根据传感器数据分析,确定机器人的运动规划。

例如,判断机器人所处环境是否有障碍物,确定机器人的步态等。

3.3 控制算法设计基于运动规划结果,设计合适的控制算法。

其中包括反馈控制、PID控制等。

控制算法需要保证机器人的稳定性和动作的准确性。

3.4 执行器控制根据控制算法计算出的控制信号,控制执行器的运动。

根据机器人的步态和动作需求,驱动各个关节实现运动。

3.5 系统优化与调试对控制系统进行优化和调试,保证系统的稳定性和性能良好。

基于STM32的机器人运动精确控制系统设计

基于STM32的机器人运动精确控制系统设计谢邵春陈杨彭友玉张雯丽郑辰雅摘要:针对机器人运动控制不精确,如实际转向与控制转向有偏差,导致调整麻烦,通常需要传感器(如使用光电编码器)进行反馈控制。

若轮子直径不一样,会造成控制量上的累积误差。

为了解决该问题,设计了一个基于STM32微控制器的机器人运动精确控制系统,对由于直径不同导致的误差进行标定补偿,实现机器人行走,尤其是转向时角度的精确控制。

该设计,以PID为基本控制算法,STM32F4单片机为控制核心,使用其通用定时器的输入捕获功能来采集光电编码器的输出,进而产生受PID算法控制的PWM脉冲,对直流电机的转速进行控制,实现机器人精度高的运动性能控制。

关键词:STM32;PID控制;运动精确控制;PWM中图分类号:TP242 文献标志码:A 文章编号:2095-2945(2018)16-0035-03Abstract:In view of the imprecise motion control of the robot, such as the deviation between the actual steering and the control steering, which leads to the adjustment trouble, it usually needs the sensor (such as using photoelectric encoder)to carry on the feedback control. If the wheel diameter is different,it will cause the cumulative error on the control quantity. In order to solve this problem, a precise control system of robot motion based on STM32 microcontroller is designed. The error caused by different diameters is calibrated and compensated to realize the precise control of the robot's walking angle, especially when it is steering. This design takes PID as the basic control algorithm and STM32F4 single chip microcomputer as the control core,uses the input and capture function of its universal timer to collect the output of the photoelectric encoder,and then produces the PWM pulse controlled by the PID algorithm. Thespeed of DC motor is controlled to realize the motion performance control of robot with high precision.Keywords: STM32; PID control; precise motion control;PWM引言直流电动机应用于实际多个领域内,因为它具有较好的调速性能、启动转矩大、控制性能优等特点[1-2]。

基于STM32的机器人控制系统的设计

基于STM32的机器人控制系统的设计

许聚武;熊远生;张敏

【期刊名称】《嘉兴学院学报》

【年(卷),期】2022(34)6

【摘要】针对大学生机器人竞赛和本科实验教学的需要,设计了一种基于STM32的机器人控制系统.该系统由STM32主控芯片、步进电机驱动电路、舵机驱动电路、DC/DC电路、线性CCD、OPENMV等模块组成,具有接口丰富、设计灵活、资源充足等特点.采用该系统进行综合实验,可以加深学生对机器人控制系统的认识和理解,有效地提高学生的实践能力.

【总页数】6页(P99-104)

【作者】许聚武;熊远生;张敏

【作者单位】嘉兴学院信息科学与工程学院;嘉兴学院数据科学学院;嘉兴南湖学院机电工程学院

【正文语种】中文

【中图分类】TP24

【相关文献】

1.基于STM32微控制器的扫地机器人控制系统硬件架构设计

2.基于STM32的负压爬壁机器人控制系统设计

3.基于STM32单片机的下肢康复机器人控制系统设计

4.基于STM32的水果采摘机器人控制系统设计与实现

5.基于STM32的管道机器人控制系统设计与实现

因版权原因,仅展示原文概要,查看原文内容请购买。

基于stm32和tms320的配电网作业机器人控制系统

㊀2020年㊀第2期仪表技术与传感器Instrument㊀Technique㊀and㊀Sensor2020㊀No 2㊀收稿日期:2019-01-03基于STM32和TMS320的配电网作业机器人控制系统杨翔宇,樊绍胜,张申毅,崔坤坤(长沙理工大学电气与信息工程学院,湖南长沙㊀410114)㊀㊀摘要:针对人工进行配电网引流线的搭接或更换作业危险程度高,设计了一种基于STM32和TMS320的配电网作业机器人的控制系统㊂其采用 主从式 的拓扑结构,主控制器(STM32F407IGT6)通过串口发送命令给机械臂控制器(TMS320F28335),再由机械臂控制器经CAN通信控制相应的电机运动,从而实现机械臂的作业㊂同时用C#语言编写了上位机监控界面,可实时监控机器人的运动状态,可实时修改机器人电机关节参数并存储㊂经测验,使用该系统控制的机器人能较好地实现配电网作业任务㊂关键词:配电网;STM32;TMS320;主从式;机械臂中图分类号:TP242㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1002-1841(2020)02-0071-04ControlSystemofDistributionNetworkOperationRobotBasedonSTM32andTMS320YANGXiang⁃yu,FANShao⁃sheng,ZHANGShen⁃yi,CUIKun⁃kun(CollegeofElectricalandInformationEngineering,ChangshaUniversityofScienceandTechnology,Changsha410114,China)Abstract:Aimingatthehighriskdegreeofmanuallappingorreplacementofdistributionnetworkdrainagelines,thispaperdesignedacontrolsystemofdistributionnetworkoperationrobotbasedonSTM32andTMS320.Therobotadoptedthe master⁃slave topologythatthemaincontroller(STM32F407IGT6)sentcommandstothemechanicalarmcontroller(TMS320F28335)throughtheserialport,andthenthemechanicalarmcontrollercontroledthecorrespondingmotormotionthroughCANcommuni⁃cation,soastorealizetheoperationofthemechanicalarm.Atthesametime,theuppercomputermonitoringinterfacewaswrittenwithC#language,whichcanmonitorthemotionstateoftherobotinrealtime,andmodifythemotorjointparametersandstorageoftherobotinrealtime.Thetestshowsthattherobotcontrolledbythissystemcanrealizethetaskofdistributionnetworkbetter.Keywords:distributionnetwork;STM32;TMS320;master⁃slave;mechanicalarm0㊀引言随着社会经济的快速发展,人民生产生活对于电力需求的依赖性越来越高[1-2]㊂配电网处于电力系统末端,是保证电力持续供给的关键环节,其可靠性在整个供电系统中占有非常重要的位置㊂由于配电网系统多为辐射状拓扑结构,当线路发生突发故障或设备缺陷检修和改造时,可能造成部分地区停电㊂传统配电网引流线的搭接或更换作业主要依靠人工完成㊂由于配电网设备结构紧凑㊁安全距离裕度小,引流线解搭线头时易造成相间㊁相地短路㊂电力系统传统人工作业方式强度大㊁效率低,且易出现漏检,误检㊂因此,配电网作业机器人的研究成为国内外机器人领域的热点之一[3]㊂利用机器人代替人工进行配电网引流线的搭接或更换作业的研究日益重要㊂针对人工进行配电网引流线的搭接或更换作业危险程度高,本文提出了一种基于STM32和TMS320的配电网作业机器人控制系统㊂该控制系统具有可靠性高,系统程序易开发等特点[4]㊂1㊀系统总体设计本机器人控制系统采用 主从式 的拓扑结构,该拓扑结构对比于 集中式 结构极大地减少了主控制器的负担㊂机器人的控制系统总体架构如图1所示㊂该系统控制部分由主控制板和机械臂控制板两部分组成,两板间通过串口进行数据交换㊂主控制板主要由微控制器㊁电压电流采集电路㊁供电电路组成,通过无线通讯模块与上位机进行通信㊂主控制板主要完成的功能为:与上位机进行数据交换;接收各传感器的数据进行分析处理并由处理结果执行相应的指令㊂㊀㊀㊀㊀㊀72㊀InstrumentTechniqueandSensorFeb 2020㊀机械臂控制板主要由机械臂微控制器㊁CAN总线通信电路㊁编码器信号采集电路组成㊂主要完成对机械臂的控制及编码器信息的采集㊂图1㊀配电网作业机器人控制系统总体框图2㊀系统硬件设计机器人系统硬件设计分为主控制板硬件电路设计㊁机械臂控制板硬件电路设计及电源系统电路设计㊂其中无线通讯模块采用TL-S2无线网桥㊂2.1㊀主控制板硬件电路设计2.1.1㊀主控制芯片主控制器的控制芯片采用STM32F407IGT6单片机㊂该单片机是32位高性能㊁低成本㊁低功耗单片机[5];其系统频率可达168MHz,具有丰富的外设接口㊂机器人控制使用的芯片端口有:1个网络通信接口(PA1㊁PA2㊁PA7㊁PC4㊁PC5㊁PB11㊁PB12㊁PB13),连接网络通信芯片LAN8720,主要用于与上位机进行数据交换;2个传感器端口,其中PA3端口用于采集锂电池的电压,PA5端口用于采集电气主干线电流;1个串行通信接口(PA9㊁PA10),用于与机械臂控制器进行数据交换㊂2.1.2㊀电流采集电路电流采集电路的电流传感器选用ACS712ELCTR-30A,相比于传统的电磁电流传感器,该传感器具有精度高㊁体积小㊁响应快等优点㊂ACS712ELCTR-30A的灵敏度为66mV/A,电流测量范围为-30 +30A㊂该传感器供电电压使用5V,输出与输入的关系为:Vout=0 5VCC+Im㊃n(1)式中:Vout为电流传感器输出的电压值;VCC为供电电压;Im为测量电流;n为灵敏度㊂因微处理器的ADC的工作电压不超过3.3V,在电流传感器输出端连接电阻分压,将输出电压降到3.3V以下;分压电阻后串接电压跟随器进行电气隔离,所得输出电压输入微处理器的ADC转换端口㊂图2为电流采集电路原理图㊂2.1.3㊀主控制板电源电路主控制板及机械臂控制板上元器件供电电压包图2㊀电流采集电路含3.3V和5V两种㊂两种控制板上元器件为小功率器件,本文采用独立设计DC-DC转换电路为两种控制板元器件供电,提高系统的可靠性㊂APW7080电源芯片输入为4.5V到26V宽电压范围,输出电压可调㊂两种控制板上,5V电压采用APW7080稳压芯片,其输出电流可达2A,3.3V电压采用ASM1117稳压芯片㊂主控制板及机械臂控制板电源电路如图3所示㊂图3㊀两种控制板电源电路2.2㊀机械臂控制板硬件电路设计机械臂控制板的微控制器采用TMS320F28335芯片,该芯片的系统主频为150MHz,具有16个ADC通道㊁2路CAN通信端口㊁18路PWM通道以及50个通用I/O口等配置;有良好的稳定性及抗干扰能力,能满足机械臂的相关控制要求㊂2.2.1㊀CAN总线通信电路CAN总线属于现场总线,在CAN网络中的各节点都采用仲裁的方式竞争向总线发送数据,同时CAN总线上不同的节点同时接收到相同的数据,这些特点使得CAN总线能较好地处理实时数据㊂同时CAN总线具有传输速度快,可同时控制多个设备,抗干扰能力强等特点㊂本设计的CAN收发器采用CTM8251T芯片㊂该芯片内部集成了CAN收发器件,符合ISO11898标准并且具有DC2500V的隔离功能[6]㊂CAN总线及电机控制电路设计如图4所示㊂机械臂㊀㊀㊀㊀㊀第2期杨翔宇等:基于STM32和TMS320的配电网作业机器人控制系统73㊀㊀控制器通过CAN总线与电机驱动器进行交换数据,由于CAN总线可同时挂接多个从机电机驱动器,可极大减少机械臂的布线数量㊂图4㊀CAN总线及电机控制电路框图2.2.2㊀电机驱动器及电机电机驱动器选用RMDS系列驱动器,该系列驱动器驱动电流大,支持CAN通信协议[7];具有速度模式㊁位置模式和转矩模式等工作模式,同时具有电机过载保护功能㊂机器臂底座关节电机负载重㊁所需工作电流大,选用maxonEC45电机并选配RMDS-402驱动器,其他关节电机选用maxonEC25电机并选配RMDS-201驱动器㊂机器臂电机驱动器均通过CAN总线与机械臂控制器相连,驱动器及电机连接方式如图4所示㊂机械臂控制器通过CAN总线向电机驱动器发送电机控制指令从而控制相应的电机㊂2.2.3㊀编码器编码器选用E6B2系列编码器,该编码器为两通道增量式光电编码器㊂光电编码器为数字式角度传感器,它可以把角位移量转换为相应的电脉冲并输出[8]㊂光电编码器具有响应快㊁精度高,能在恶劣的环境下使用且有较高的可靠性等特点㊂本文选用E6B2-CWZ6C编码器用于机械臂关节转角位置和旋转速度的检测㊂2.3㊀电源系统电路设计本文机器人由一块24V/20ah锂电池供电,正常输出12A电流,最大可输出20A电流㊂电源系统采用锂电池外接不同电压等级的电源转换模块方案㊂机器人中电机的耗能大,电机驱动器为24V到48V宽电压输入,直接将锂电池连接电机驱动器以减少损耗㊂W25及W12系列电源转换模块具有带隔离㊁体积小㊁过载及短路保护等优点㊂无线通讯模块等12V电压由W25-24S12电源转换模块提供㊂编码器等5V电压采用W12-24S5电源转换模块提供㊂电源供电系统框图如图5所示㊂图5㊀电源供电系统框图3㊀系统软件设计配电网作业机器人系统软件包括控制板控制软件和上位机测控软件设计两部分㊂3.1㊀控制板控制软件设计3.1.1㊀主控制板控制软件主控制板控制软件中嵌入了UCOS微实时操作系统,通过多线程的方式处理各个模块的任务,能保证机器人高效完成任务㊂主控制板控制软件包括主线程及各子线程㊂其中主线程用于机器人各外设模块的初始化及创建默认子线程;子线程负责执行各任务及与上位机通信㊂主线程的初始化包括系统时钟㊁串口及网口初始化㊁定时器初始化及创建默认子线程㊂默认子线程创建其他子线程,子线程包括系统控制子线程㊁传感器数据采集子线程及网络通信子线程㊂主控制板程序流程如图6所示㊂3.1.2㊀机械臂控制板控制软件机械臂控制板上电后首先对微控制器进行初始化,包括系统时钟㊁串口㊁CAN㊁ADC采样等㊂初始化完成后读取串口数据,当串口接收到新的控制指令时,立即向电机驱动器发送更新指令㊂接着读取机械臂对应关节电机编码器的数据,当机械臂关节到达目的位置时,立即向电机驱动器发送停止指令㊂机械臂控制板程序流程如图7所示㊂3.2㊀上位机测控软件测控软件在VisualStudio2015开发环境中使用C#语言编写,并根据机器人作业要求制定上位机软件界面㊂上位机软件界面如图8所示㊂上位机软件界面主要包括系统启停,机械臂关节控制及参数设置,实时显示电池电量㊁主干线电流㊁机械臂关节当前速度及角度等部分,可设置机械臂关节的运动速度大小及其关节角度的限值㊂4㊀实验及分析4.1㊀机器人的机械臂运动实验为了更好地完成机器人的作业任务,需对机械臂关节电机的转速准确性进行测定㊂在实验状态下,分别用机器人的编码器和测速仪对机械臂关节电机的转速进行测定㊂将编码器的速度采样值和测速仪的实测值进行分析比较,对比结果如表1所示㊂根据表1的数据可知,编码器采样值和图6㊀主控制板程序流程图图7㊀机械臂控制板程序流程图图8㊀上位机软件界面图测速仪实测值之间的误差在0.02rad/s以内,机械臂关节电机速度控制有较高的控制精度,满足机器人进行配电网作业的要求㊂4.2㊀机器人实际作业效果在确定机器人运动实验满足误差要求后,将机器人进行实际作业,检验机器人的作业性能㊂多次实际作业实验表明,使用本控制系统的机器人可有效完成配电网引流线的搭接或更换工作㊂实际作业效果如图9所示㊂图9㊀机器人实际作业效果表1㊀机械臂关节电机速度对比表机械臂关节采样值/(rad㊃s-1)实测值/(rad㊃s-1)误差/(rad㊃s-1)11.181.200.0221.191.19031.181.190.0141.201.20051.191.200.0161.191.200.015㊀结束语本文采用STM32和TMS320设计了一套配电网作业机器人控制系统,通过合理的软硬件设计,可实现使用机器人进行配电网引流线的搭接或更换作业㊂通过无线通信建立起上位机与机器人(下转第78页)20m时测量的数据图,图中的趋势线是按设计原理根据理论电压和温度关系绘制的㊂可以看出图7(a)由于补偿导线过长引起信号衰减和干扰现象,测量数据较理论值有所下降,波动较大,超出允许误差范围㊂图7(b)通过无线测量的数据和理论值高度契合,结果在允许误差范围内㊂(a)(b)图7㊀MATLAB数据分析5㊀结论本文设计的无线通信方式测量热电偶传感器的温度有效地解决了补偿导线过长引起的信号衰减㊁传输过程中强电干扰耦合㊁布线复杂等问题,使得检测操作更加方便灵活㊂从实验数据可知,该方法提高了测量结果的可靠性和精确度㊂参考文献:[1]㊀杨勇,李晶.基于无线传感网络的矿井水质在线监测系统开发与试验[J].电子器件,2018,41(1):219-224.[2]㊀汪丽燕,阮志煌,蔡东平.无线数据传输的红外测温报警系统设计[J].自动化应用,2016(12):97;103.[3]㊀张洪健,余刃,刘笑凡,等.基于嵌入式的乏燃料干贮存温度监测系统[J].兵器装备工程学报,2017,38(11):138-141.[4]㊀王飞跃.热电偶传感器信号调理与数字采集系统的设计[D].太原:中北大学,2013.[5]㊀王闯.热电偶温度信号的采集及其标定方法研究[D].太原:中北大学,2016.[6]㊀盛占石,吴玑琪.基于Web的温室大棚远程监测系统[J].电子器件,2014,37(5):923-926.[7]㊀孟晓山,王玉全.常用传感器调理电路优化设计[J].电子科学技术,2016,3(2):103-108.[8]㊀岳晗,裴东兴,张瑜.基于CC430的智能无线温度监测系统设计与校准[J].电子器件,2014,37(3):502-506.[9]㊀鄢玲玲.基于FPGA的高精度采集转发装置的设计与实现[D].太原:中北大学,2017.[10]㊀王婷婷.基于STM32W智能环境监控系统的研制[D].镇江:江苏科技大学,2013.作者简介:王军(1995 ),硕士研究生,主要研究方向为传感器测试计量技术㊂E⁃mail:wangjun_lc@163.com张彦军(1975 ),博士,副教授,主要研究方向为测试计量技术与仪器㊂E⁃mail:1435958369@qq.com(上接第74页)之间的连接,可实现远程操控机器人作业㊂对比于传统的人工配电网作业,极大地降低了作业强度及作业危险性㊂经测验,本文设计的机器人能快速有效地完成作业任务,为配电网检修领域机器人研究提供了较好的依据㊂参考文献:[1]㊀胡毅.输配电线路带电作业技术的研究与发展[J].高电压技术,2006,32(11):1-10.[2]㊀潘俊文,李辉,邹德华,等.500kV紧凑型同塔双回输电线路感应电压电流的仿真计算[J].电力科学与技术学报,2015,30(3):84-90.[3]㊀SAWADAJ,KAZUYUKIK.Amobilerobotforinspectionofpowertransmissionlines[J].IEEETransactionsonPowerDe⁃livery,1991,6(1):309-315.[4]㊀范淇元,覃羡烘,李洪毅.基于STM32的双轮平衡机器人的控制系统设计[J].自动化与仪表,2018,33(3):18-21;41.[5]㊀谢冬雪,唐祯安,蔡泓等.基于STM32和LTC6804的电池管理系统设计[J].仪表技术与传感器,2018(10):63-67.[6]㊀白华,林巧婷.基于CAN和RFID的车胎信息采集系统的设计[J].仪表技术与传感器,2018(10):68-71;80.[7]㊀李斌,赵伟娟.基于CAN总线的车载导航主机开机方案的优化[J].电子世界,2016(17):47-48.[8]㊀姜庆明,杨旭,甘永梅,等.一种基于光电编码器的高精度测速和测加速度的方法[J].微计算机信息,2004(6):48-49.作者简介:杨翔宇(1991 ),硕士研究生,研究领域为电力机器人㊁多关节机械臂控制㊂E⁃mail:925047510@qq.com樊绍胜(1966 ),博士,教授,硕士生导师,研究领域为电力机器人和仪器仪表㊂。

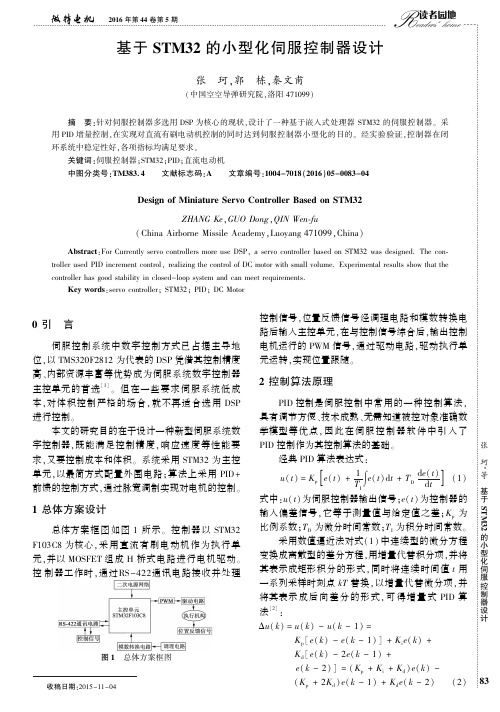

基于STM32的小型化伺服控制器设计

2016年第44卷第5期R读者园地eaders 'home 张 珂等 基于STM32 的小型化伺服控制器设计83 收稿日期:2015-11-04基于STM32的小型化伺服控制器设计张 珂,郭 栋,秦文甫(中国空空导弹研究院,洛阳471099)摘 要:针对伺服控制器多选用DSP 为核心的现状,设计了一种基于嵌入式处理器STM32的伺服控制器㊂采用PID 增量控制,在实现对直流有刷电动机控制的同时达到伺服控制器小型化的目的㊂经实验验证,控制器在闭环系统中稳定性好,各项指标均满足要求㊂关键词:伺服控制器;STM32;PID;直流电动机中图分类号:TM383.4 文献标志码:A 文章编号:1004-7018(2016)05-0083-04Design of Miniature Servo Controller Based on STM32ZHANG Ke ,GUO Dong ,QIN Wen⁃fu(China Airborne Missile Academy,Luoyang 471099,China)Abstract :For Currently servo controllers more use DSP,a servo controller based on STM32was designed.The con⁃troller used PID increment control,realizing the control of DC motor with small volume.Experimental results show that the controller has good stability in closed-loop system and can meet requirements.Key words :servo controller;STM32;PID;DC Motor0引 言伺服控制系统中数字控制方式已占据主导地位,以TMS320F2812为代表的DSP 凭借其控制精度高㊁内部资源丰富等优势成为伺服系统数字控制器主控单元的首选[1]㊂但在一些要求伺服系统低成本,对体积控制严格的场合,就不再适合选用DSP 进行控制㊂本文的研究目的在于设计一种新型伺服系统数字控制器,既能满足控制精度,响应速度等性能要求,又要控制成本和体积㊂系统采用STM32为主控单元,以最简方式配置外围电路;算法上采用PID+前馈的控制方式,通过脉宽调制实现对电机的控制㊂1总体方案设计总体方案框图如图1所示㊂控制器以STM32F103C8为核心,采用直流有刷电动机作为执行单元,并以MOSFET 组成H 桥式电路进行电机驱动㊂控制器工作时,通过RS-422通讯电路接收并处理图1 总体方案框图控制信号,位置反馈信号经调理电路和模数转换电路后输入主控单元,在与控制信号综合后,输出控制电机运行的PWM 信号,通过驱动电路,驱动执行单元运转,实现位置跟随㊂2控制算法原理PID 控制是伺服控制中常用的一种控制算法,具有调节方便㊁技术成熟㊁无需知道被控对象准确数学模型等优点,因此在伺服控制器软件中引入了PID 控制作为其控制算法的基础㊂经典PID 算法表达式:u (t )=K p e (t )+1T I ∫e (t )d t +T D d e (t )d []t(1)式中:u (t )为伺服控制器输出信号;e (t )为控制器的输入偏差信号,它等于测量值与给定值之差;K p 为比例系数;T D 为微分时间常数;T I 为积分时间常数㊂采用数值逼近法对式(1)中连续型的微分方程变换成离散型的差分方程,用增量代替积分项,并将其表示成矩形积分的形式,同时将连续时间值t 用一系列采样时刻点kT 替换,以增量代替微分项,并将其表示成后向差分的形式,可得增量式PID 算法[2]:Δu (k )=u (k )-u (k -1)= K p [e (k )-e (k -1)]+K i e (k )+K d [e (k )-2e (k -1)+ e (k -2)]=(K p +K i +K d )e (k )-(K p +2K d )e (k -1)+K d e (k -2)(2) R读者园地eaders'home 2016年第44卷第5期 张 珂等 基于STM32 的小型化伺服控制器设计 84 积分环节的作用是消除静态误差,但K I过大也会降低系统的响应速度,引起系统超调量的增加;比例环节的作用是对偏差瞬间做出快速反应,增大K p数值,可以使控制效果得到加强,但过大的K p值会造成系统的不稳定,使系统产生振荡[3];微分环节的作用有助于系统稳定,减小系统的超调量,但是引入K D后使得系统对输入信号的噪声变得很敏感,因此调试过程先不加微分环节,当系统调节稳定后,再适当调节微分参数㊂控制系统原理框图如图2所示㊂图2 控制系统原理框图3硬件设计3.1主控单元电路设计伺服控制器的主控单元电路采用基于ARMCortexTM-M332位RISC㊁内核频率高达72MHz的数字信号控制器STM32F103C8芯片为核心,其特点是采用高速嵌入存储器(SRAM和闪存程序存储器分别高达20kB和128kB),其增强的I/O端口均连接到两条APB外设总线㊂STM32F103C8提供1个PWM定时器和3个通用16位定时器,2个12位ADC,配备了标准和先进的通信接口㊂在仿真接口的设计上,主控电路采用SWD方式,仅以4根针脚就能实现程序下载及在线调试,与传统JTAG接口模式相比,能够在确保可靠性和速度的同时减小印制电路板的体积㊂伺服控制器主控单元电路如图3所示㊂图3 主控单元电路图3.2反馈调理及模数转换电路设计为提高控制精度,增强反馈信号抗噪能力,选用TI的A/D转换器TLC2574进行数据采集㊂TLC2574是一款可编程的4通道12位A/D转换器,量程为-10~+10V,采样率达200KS/s,功耗为30mW,可满足伺服系统采样的需要,模数转换电路如图4所示㊂此外,TLC2574可在最大25MHz的时钟频率下工作,具有与外部STM32F103C8高速通信的SPI口,其模拟供电为5V,数字供电则可选3.3 V,与STM32F103C8系统电平兼容,不需外加电平转换电路㊂图4 模数转换电路 2016年第44卷第5期R读者园地eaders 'home 张 珂等 基于STM32的小型化伺服控制器设计85 系统选用的反馈电位器总阻值为4.7kΩ,有效电行程300°,扇齿增速比为4,电位器两端供电电压为±12V,伺服系统最大转角为±25°㊂根据公式:U 反馈电压=R 转角×Δ增速比R 电行程×U 供电电压(3) 在执行单元最大转角时反馈电压为±8V,在极限转角±30°时反馈电压为±9.6V,均满足AD 采样的输入范围㊂3.3驱动电路设计驱动电路由电源变换电路㊁光电隔离电路㊁限流电路㊁功率电路组成,如图5所示㊂图5 驱动电路原理框图 电源变换电路将功率电压转换成+12V,为驱动电路中除逆变电路以外的各部分电路提供电压,功率驱动部分采用驱动芯片IR2101S 和MOSFET6270㊂电路原理图如图6所示㊂其中,IR2101S 为自举式高电压㊁高速半桥驱动器,2片IR2101S 即可组成H 桥全桥驱动电路㊂IR2101S 芯片高端悬浮通道采用外部自举电容产生悬浮电压源V BS ,与低端通道共用一个外接驱动电源V CC ㊂自举电路工作原理:当VJ2导通时,D1的VS 端电位被拉低至地,V CC 通过自举二极管VD1开始向自举电容C3充电,这样就在VB 和VS 之间形成了一个悬浮电压VBS 用来给VJ1供电,保证VJ1的正常开通㊂由于自举电图6 功率驱动电路原理图路的存在,可使H 桥电路上下桥臂MOSFET 仅需一路电源,简化了电路㊂驱动电路由于自举电容的存在对输入信号有一定的限制,即无法做到长时间低电平或100%占空比输入[4],实际应用中只把占空比最高限设置为95%㊂在某些要求达到100%占空比输入的应用中,需单独给V BS 提供充电电路㊂图7为一种基于555定时器的充电泵电路[5],能够以较低的成本实现对自举电容的单独充电㊂图8为电路仿真结果,一级倍压即可将+12V 电源电压升高到+22V,如需多级倍压,仅通过增加多级整流电路即可实现㊂图7 充电泵电路原理图图8 充电泵电路仿真图4程序设计STM32控制程序分为主程序㊁通讯中断程序和定时器中断程序三部分,程序流程图如图9所示㊂在通讯中断程序中,控制器每2ms 接收一次转速指令,处理后发送转速数据,定时器中断程序则通过一定的控制算法控制电机转速㊂图9 控制软件流程图5实验结果为验证本文提出的基于STM32小型化伺服控制器技术,建立实验系统如图10所示,实验中选用的直流电动机参数如表1所示㊂图10 实验系统示意图表1 试验电机参数参数值参数值额定电压U /V 24电枢电阻R /Ω7.1最大输出功率p /W19转子电感L /μH265转子转动惯量J /(g㊃cm 2)5.8额定转速n /(r㊃min -1)6470 R读者园地eaders'home 2016年第44卷第5期 张 珂等 基于STM32 的小型化伺服控制器设计 86 图11是小型化控制器的实物图㊂实际大小仅为60mm×30mm,体积较基于TMS320F2812的伺服控制器大幅减小㊂图11 电路实物图 图12是上位机给控制器发送±20°阶跃信号时实际的反馈波形㊂经计算,伺服系统空载角速度如表2所示㊂图12 伺服系统阶跃测试波形表2 系统阶跃测试数据空载角速度ω/[(°)㊃s-1]正向479.2负向-492.5 给控制器分别发送不同频率的正弦波,测得系统的动态特性如表3所示㊂表3 系统动态特性测试数据信号相移θ/(°)衰减A/dB2°,5Hz13.80-0.012°,10Hz27.70-0.762°,15Hz37.95-2.87 通过实验数据的分析可以得出,该伺服控制器稳定性好,各项测试指标均能满足伺服系统要求,证明本文提出的控制器方案可以实现对伺服系统的控制㊂6结 语本文以STM32F103C8为核心设计了一套小型化伺服控制器,较行业内常见的以DSP2812为核心的伺服控制器具有体积小,成本低的特点㊂通过在伺服系统中的应用实验,表明该控制器满足设计要求,具有实际应用价值㊂参考文献[1] 吴大勇,贾敏智.STM32在三相无刷直流电机控制系统中的应用[J].微电机,2014,47(3):47-51.[2] 卢志刚,吴杰,吴潮.数字伺服控制系统与设计[M].北京:机械工业出版社,2007.[3] 樊学能.基于PID算法的直流电动机调速系统的设计[J].电气技术与自动化,2011,40(3):175-178.[4] 张小鸣,卢方民.基于IR2110的H桥可逆PWM驱动电路应用[J].常州大学学报(自然科学版),2014,24(4):68-72.[5] 李正中,孙德刚.高压浮动MOSFET栅极驱动技术[J].通信电源技术,2003(3):37-40.作者简介:张珂(1983-),硕士研究生,工程师,研究方向为伺服系统控制器设计㊂。

基于STM32单机的扫地机器人设计

基于STM32单机的扫地机器人设计1. 引言1.1 背景介绍扫地机器人是一种能够自动清扫地面垃圾和灰尘的智能机器人,可以帮助人们减轻日常清洁工作的负担。

随着科技的不断发展,扫地机器人越来越受到人们的关注和青睐,成为家庭清洁的新选择。

而基于STM32单机的扫地机器人设计则是利用STM32单片机作为控制核心,通过编程实现对扫地机器人的控制和运行。

STM32单片机是由意法半导体推出的一种嵌入式微控制器系列,具有高性能、低功耗、丰富的外设接口等特点,非常适合用于智能机器人的控制系统设计。

借助STM32单片机的强大功能和灵活性,设计出一款性能稳定、功能丰富的扫地机器人是完全可行的。

通过深入研究和设计,本文旨在探讨基于STM32单机的扫地机器人设计方案,从硬件设计、软件设计到系统集成,全面展示如何利用STM32单片机实现扫地机器人的智能化控制。

通过本文的研究,不仅可以为智能家居领域带来新的技术理念和解决方案,同时也可以提高人们生活质量和舒适度。

1.2 研究目的研究目的是为了通过基于STM32单机的扫地机器人设计,探索智能家居领域的发展趋势,提高家庭生活质量和便利性。

具体而言,本研究旨在利用STM32单片机的强大功能和稳定性,结合扫地机器人的设计要求,实现一个性能优越、智能化程度高、操作简便的扫地机器人。

通过该设计,可以在家庭环境中实现自动清扫功能,提高家庭生活质量,减轻家庭成员的家务负担。

研究过程中还将不断优化硬件设计和软件设计,探索系统集成的最佳方法,以提高产品的稳定性和可靠性,为智能家居领域的发展贡献力量。

通过本研究,希望能为未来智能家居设备的设计提供借鉴和参考,推动智能化生活的发展,满足人们对便利、舒适生活的需求。

1.3 研究意义研究意义是对于基于STM32单机的扫地机器人设计具有重要的意义。

随着人工智能和自动化技术的不断发展,扫地机器人作为智能家居的重要组成部分,具有广阔的市场前景和应用空间。

本研究通过基于STM32单机的设计方案,旨在提高扫地机器人的智能化水平和性能表现,为家庭、办公和商业场所的清洁工作提供更加高效和便捷的解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于STM32的机器人伺服控制器设计

引言目前,机器人控制系统的研究重点在开放式、模块化控制系统等方面,机器人控制器的标准化和网络化已成为研究热点;同时,机器人伺服控制

器的研究也具有很大的应用价值。

在伺服通信方面,传统的基于模拟信号传输

的集散控制系统需采用数/模转换器,系统构成复杂、分辨率低、可靠性得不

到保障且难以扩展。

为了解决此问题,本系统采用实时工业以太网EtherCAT

协议作为机器人伺服系统的底层协议,同时构建伺服从站控制器。

实时以太网

技术简化了一般总线的互操作性和实时性等方面的问题,能满足控制网络传输

的实时性要求,EtherCAT 工业以太网技术以其网络实时性高、速度快、拓扑结

构灵活等优点得到广泛关注。

本控制器采用德国赫优讯公司开发的嵌入式实时

以太网模块COMX 来完成EtherCAT 通信的功能,采用STM32 系列单片机(以

下简称STM32)为主控制器,由STM32 来控制电机和COMX 的工作流程。

1 COMX 介绍嵌入式实时以太网模块COMX-CA-RE 是德国赫优讯公司开发的

特殊网卡,支持所有主流的实时工业以太网协议(EtherCAT、PROFINET

IO、Ethernet/IP、Power-Link、Sereos III、Modbus TCP 等)。

其协议栈设计成可装载的固件存储在Flash 中;在系统启动时,COMX 模块会自动装载保存在Flash 中的协议固件。

COMX 模块使用netX500 网络控制芯片,主机通过双端

口内存DPM 接口来进行数据交互,通过对DPM 读和写来实现网络通信及模块

控制。

COMX 结构框图如图1 所示。

COMX 模块与主机交互的接口是双端口

内存DPM,DPM 是netX500 控制器和主机之间共享的存储区,应用程序通过DPM 来实现EtherCAT 数据通信、netX 系统配置和诊断信息的获取。

在使用COMX 模块进行通信时,主要完成主机对DPM 操作程序的编写以及握手标记

的设置等。

EtherCAT 网络上的数据是实时地映射到DPM 的,同时应用程序通。