管道防腐补口检查表

管道防腐补口施工记录

Sa2.5

153um

合格

2.85mmm

合格

JXTG-XL-27-HN-2S-TG62+049

Sa2.5

151um

合格

2.76mmm

合格

JXTG-XL-27-HN-2S-TG62+050

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+051

环境温度

18-28℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG62+022w

Sa2.5

151um

合格

2.75mmm

合格

JXTG-XL-27-HN-2S-TG62+023

Sa2.5

153um

合格

2.81mmm

合格

JXTG-XL-27-HN-2S-TG62+024

热收缩带

补口检测

电压

15KV

环境温度

17-25℃

焊口编号

基层处理情况

底漆漆膜厚度

补口外观质量

补口测厚结果

电火花检测结果

剥离强度试验结果

JXTG-XL-27-HN-2S-TG63+004

Sa2.5

151um

合格

2.79mmm

合格

JXTG-XL-27-HN-2S-TG63+005

Sa2.5

152um

合格

合格

2.80mmm

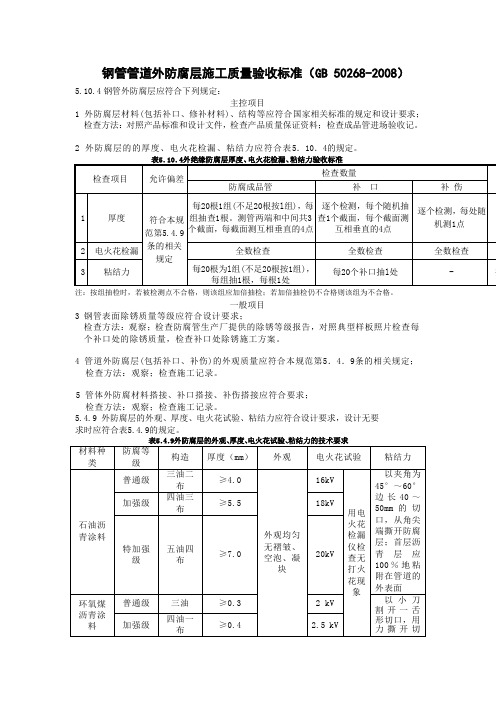

、钢管管道外防腐层施工检验批质量验收记录表

0.3

0.3

4

3

4

5

合格率 100%

电火花

检漏

16

18

20

2

2.5

3

3~3.5

16

17

16

16

2.3

2.1

2.6

2

3.3

3.2

3.5

3

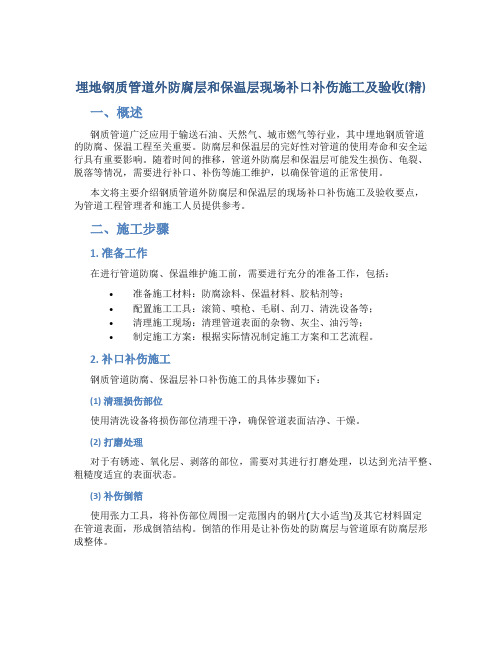

粘结力

以夹角为45~60边长40~50mm的切口,从角尖端撕开防腐层;首层沥青层应100%地粘附在管道的外表面。

以小刀割开一舌型切口,用力撕开切口处的防腐层,管道表面扔为漆皮所覆盖,不得露出金属表面。

7.0

≥

0.3

≥

0.4

≥

0.6

≥3

4.4

4.9

4.6

4.3

0.4

0.6

0.3

0.3

4

3

4

5

合格率 100%

电火花

检漏

16

18

20

2

2.5

3

3~3.5

16

17

16

16

2.3

2.1

2.6

2

3.3

3.2

3.5

3

粘结力

以夹角为45~60边长40~50mm的切口,从角尖端撕开防腐层;首层沥青层应100%地粘附在管道的外表面。

3

管体外防腐材料搭接、补口搭

接、补伤搭接应符合要求。

第5.10.4-5条

符合规定和设计要求

施工

单位

检查

意见

质检员:

监理

单位

验收

结论

监理工程师:

年 月 日

钢管外防腐层检验批质量验收记录

防腐补口施工工艺评定及规程

防腐补口施工工艺评定防腐补口施工工艺规程一、工程概况二、防腐补口、补伤施工操作要点1、热收缩带防腐补口施工操作要点(1)热收缩套在焊接之前套入(连同房粘纸及防护塑料袋)钢管的任意一端。

(2)除锈前应将钢管表面预热至露点以上至少5℃,用电动砂轮机去除补口处钢管表面的铁锈,使其达到St3.0级。

(3)表面预处理后的钢管表面的锚纹深度应达到50~70um,应将环向焊缝两侧防腐层与补口材料搭接范围内的防腐涂层表面一并打毛处理,除锈完毕后,应清除灰尘。

管口表面处理与补口间隔时间不宜超过2h。

表面返锈时,应重新除锈。

(4)用抹布去除补口处钢管及两侧PE外表面的灰尘、油污及杂物。

(5)用加热枪均匀加热补口处钢管,将钢管预热。

用测温仪测定补口处钢管表面温度,直到表面温度达到60℃-80℃,并用钢丝刷拉毛两侧PE层。

(6)将环氧底漆A、B组份混合,并搅拌均匀。

将混合好的底漆均匀涂敷于补口处钢管表面及拉毛后的PE层。

(7)取出热缩套中的防护套中的防护塑料及防粘资,将其拉回到焊口部位。

以焊缝为中心左右两端对正。

(8)从中部沿周围加热热收缩套,先使其中间收缩,再从中间向两端分别加热热收缩套。

注意加热要均匀,逐步向两端均匀收缩。

(9)在收缩过程中,如果出现气泡或皱褶,应用压棍压开,以碾平皱褶或消除气泡。

直至热缩套带完全收缩。

(10)沿周向对热收缩带再进行一次全面的加热,加热时间为3-5分钟,确保热熔胶完全熔化。

(11)最后,用压辊沿热收缩套轴向和周向进行碾压。

补口剥离试验按《埋地钢质管道聚乙烯防腐层》(GB/T 23257-2017)附录K 的方法进行检验,应在补口施工完成24h后进行,剥离试验温度控制在20℃±5℃。

防腐层沿环向划开宽度约20mm、长至少为160mm的长条,将记录的稳定力值除以剥离的防腐层宽度,即为剥离强度,单位为N/cm,剥离强度不应小于50N/cm。

每100个补口至少抽测1个口,如不合格,应加倍抽测。

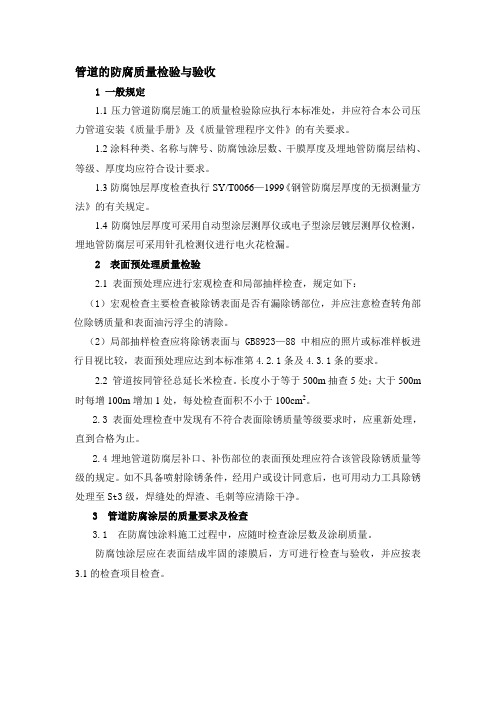

管道的防腐质量检验与验收

管道的防腐质量检验与验收1 一般规定1.1压力管道防腐层施工的质量检验除应执行本标准处,并应符合本公司压力管道安装《质量手册》及《质量管理程序文件》的有关要求。

1.2涂料种类、名称与牌号、防腐蚀涂层数、干膜厚度及埋地管防腐层结构、等级、厚度均应符合设计要求。

1.3防腐蚀层厚度检查执行SY/T0066—1999《钢管防腐层厚度的无损测量方法》的有关规定。

1.4防腐蚀层厚度可采用自动型涂层测厚仪或电子型涂层镀层测厚仪检测,埋地管防腐层可采用针孔检测仪进行电火花检漏。

2 表面预处理质量检验2.1 表面预处理应进行宏观检查和局部抽样检查,规定如下:(1)宏观检查主要检查被除锈表面是否有漏除锈部位,并应注意检查转角部位除锈质量和表面油污浮尘的清除。

(2)局部抽样检查应将除锈表面与GB8923—88中相应的照片或标准样板进行目视比较,表面预处理应达到本标准第4.2.1条及4.3.1条的要求。

2.2 管道按同管径总延长米检查。

长度小于等于500m抽查5处;大于500m 时每增100m增加1处,每处检查面积不小于100cm2。

2.3 表面处理检查中发现有不符合表面除锈质量等级要求时,应重新处理,直到合格为止。

2.4埋地管道防腐层补口、补伤部位的表面预处理应符合该管段除锈质量等级的规定。

如不具备喷射除锈条件,经用户或设计同意后,也可用动力工具除锈处理至St3级,焊缝处的焊渣、毛刺等应清除干净。

3 管道防腐涂层的质量要求及检查3.1 在防腐蚀涂料施工过程中,应随时检查涂层数及涂刷质量。

防腐蚀涂层应在表面结成牢固的漆膜后,方可进行检查与验收,并应按表3.1的检查项目检查。

除锈、涂装质量检查项目表表3.13.2 管道防腐蚀涂层厚度,每20根管子抽查一根,每根测三个截面,每截面应测上、左、右三点,其中一点不合格时,再抽查2根,如仍有一根不合时,应逐根检查。

4 埋地管道防腐层的检验4.1 石油沥青防腐层的检验应符合下列要求:(1)外观检查:用目测法逐根检查防腐层的外观质量,表面应平整,无明显气泡、麻面、皱纹、凸痕等缺陷。

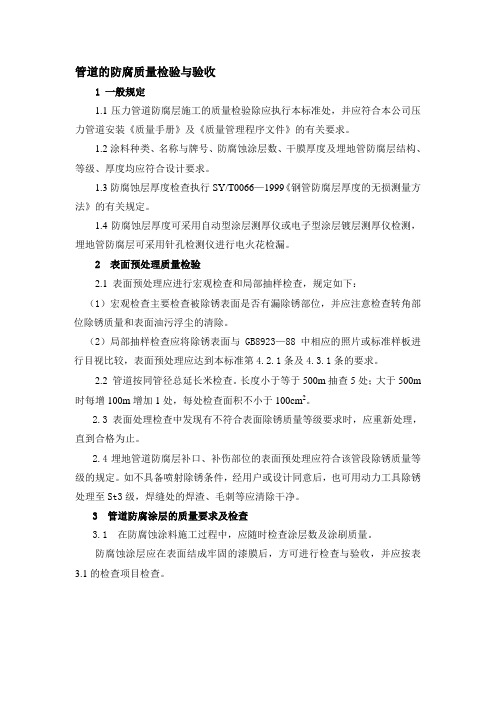

管道的防腐质量检验与验收

管道的防腐质量检验与验收1 一般规定1.1压力管道防腐层施工的质量检验除应执行本标准处,并应符合本公司压力管道安装《质量手册》及《质量管理程序文件》的有关要求。

1.2涂料种类、名称与牌号、防腐蚀涂层数、干膜厚度及埋地管防腐层结构、等级、厚度均应符合设计要求。

1.3防腐蚀层厚度检查执行SY/T0066—1999《钢管防腐层厚度的无损测量方法》的有关规定。

1.4防腐蚀层厚度可采用自动型涂层测厚仪或电子型涂层镀层测厚仪检测,埋地管防腐层可采用针孔检测仪进行电火花检漏。

2 表面预处理质量检验2.1 表面预处理应进行宏观检查和局部抽样检查,规定如下:(1)宏观检查主要检查被除锈表面是否有漏除锈部位,并应注意检查转角部位除锈质量和表面油污浮尘的清除。

(2)局部抽样检查应将除锈表面与GB8923—88中相应的照片或标准样板进行目视比较,表面预处理应达到本标准第4.2.1条及4.3.1条的要求。

2.2 管道按同管径总延长米检查。

长度小于等于500m抽查5处;大于500m 时每增100m增加1处,每处检查面积不小于100cm2。

2.3 表面处理检查中发现有不符合表面除锈质量等级要求时,应重新处理,直到合格为止。

2.4埋地管道防腐层补口、补伤部位的表面预处理应符合该管段除锈质量等级的规定。

如不具备喷射除锈条件,经用户或设计同意后,也可用动力工具除锈处理至St3级,焊缝处的焊渣、毛刺等应清除干净。

3 管道防腐涂层的质量要求及检查3.1 在防腐蚀涂料施工过程中,应随时检查涂层数及涂刷质量。

防腐蚀涂层应在表面结成牢固的漆膜后,方可进行检查与验收,并应按表3.1的检查项目检查。

除锈、涂装质量检查项目表表3.13.2 管道防腐蚀涂层厚度,每20根管子抽查一根,每根测三个截面,每截面应测上、左、右三点,其中一点不合格时,再抽查2根,如仍有一根不合时,应逐根检查。

4 埋地管道防腐层的检验4.1 石油沥青防腐层的检验应符合下列要求:(1)外观检查:用目测法逐根检查防腐层的外观质量,表面应平整,无明显气泡、麻面、皱纹、凸痕等缺陷。

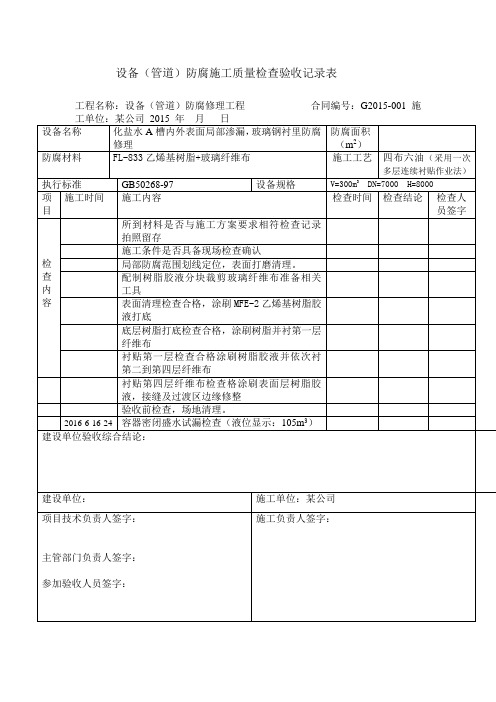

设备(管道)防腐施工质量检查验收记录表

设备(管道)防腐施工质量检查验收记录表

工程名称:设备(管道)防腐修理工程合同编号:G2015-001施

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

查验时间;查验人员:施工人员:

备注说明:

多层连续贴衬法,与分层间断贴衬法的施工过程基本上相同,除第一层贴衬要求分层间断法施工,其余各层要求一次贴衬完,此种方法的特点是效率高,施工难大,质量不如分层间断法稳定。

基本过程:

基本处理涂第一遍底浆刮腻子涂第二遍底浆贴衬第一层玻璃布(干燥)连续贴衬玻璃布直至达到要求层数干燥表面修理涂面漆2~3遍自然干燥或者加热处理,达到固化要求。

衬布搭接要求:多层贴衬,除第一层布按分层间断法搭接要求外,由第二层起各层一次连续贴衬完各层布,其每层采用鱼鳞搭贴形式进行施工,搭接宽度以不大于布面幅宽依次1/2、2/3为宜。

埋地钢质管道外防腐层和保温层现场补口补伤施工及验收(精)

埋地钢质管道外防腐层和保温层现场补口补伤施工及验收(精)一、概述钢质管道广泛应用于输送石油、天然气、城市燃气等行业,其中埋地钢质管道的防腐、保温工程至关重要。

防腐层和保温层的完好性对管道的使用寿命和安全运行具有重要影响。

随着时间的推移,管道外防腐层和保温层可能发生损伤、龟裂、脱落等情况,需要进行补口、补伤等施工维护,以确保管道的正常使用。

本文将主要介绍钢质管道外防腐层和保温层的现场补口补伤施工及验收要点,为管道工程管理者和施工人员提供参考。

二、施工步骤1. 准备工作在进行管道防腐、保温维护施工前,需要进行充分的准备工作,包括:•准备施工材料:防腐涂料、保温材料、胶粘剂等;•配置施工工具:滚筒、喷枪、毛刷、刮刀、清洗设备等;•清理施工现场:清理管道表面的杂物、灰尘、油污等;•制定施工方案:根据实际情况制定施工方案和工艺流程。

2. 补口补伤施工钢质管道防腐、保温层补口补伤施工的具体步骤如下:(1) 清理损伤部位使用清洗设备将损伤部位清理干净,确保管道表面洁净、干燥。

(2) 打磨处理对于有锈迹、氧化层、剥落的部位,需要对其进行打磨处理,以达到光洁平整、粗糙度适宜的表面状态。

(3) 补伤倒箔使用张力工具,将补伤部位周围一定范围内的钢片(大小适当)及其它材料固定在管道表面,形成倒箔结构。

倒箔的作用是让补伤处的防腐层与管道原有防腐层形成整体。

(4) 补伤处理在补伤部位上涂抹防腐底漆,并在其表面粘贴补伤布,裹上一层防腐材料,然后再涂刷一遍防腐漆。

等待干燥。

(5) 施工保温层待防腐层干燥后,开始进行保温层的施工。

采用相应的保温材料,根据施工方案,使用胶粘剂将保温材料固定在管道表面上,然后按照要求进行包裹、裹带、热缩等工艺处理。

3. 验收补口补伤施工完成后,应进行验收,确保施工质量和安全。

(1) 检查表面质量检查管道防腐层和保温层表面的质量,包括平整度、无明显缺陷、施工厚度、颜色等方面。

(2) 检查附着力进行附着力测试,以确保防腐层和保温材料的附着力符合要求。

钢管管道外防腐层施工质量验收标准

钢管管道外防腐层施工质量验收标准(GB 50268-2008)

5.10.4钢管外防腐层应符合下列规定:

主控项目

1 外防腐层材料(包括补口、修补材料)、结构等应符合国家相关标准的规定和设计要求;检查方法:对照产品标准和设计文件,检查产品质量保证资料;检查成品管进场验收记。

2 外防腐层的的厚度、电火花检漏、粘结力应符合表5.10.4的规定。

注:按组抽检时,若被检测点不合格,则该组应加倍抽检;若加倍抽检仍不合格则该组为不合格。

一般项目

3 钢管表面除锈质量等级应符合设计要求;

检查方法:观察;检查防腐管生产厂提供的除锈等级报告,对照典型样板照片检查每个补口处的除锈质量,检查补口处除锈施工方案。

4 管道外防腐层(包括补口、补伤)的外观质量应符合本规范第5.4.9条的相关规定;

检查方法:观察;检查施工记录。

5 管体外防腐材料搭接、补口搭接、补伤搭接应符合要求;

检查方法:观察;检查施工记录。

5.4.9 外防腐层的外观、厚度、电火花试验、粘结力应符合设计要求,设计无要

求时应符合表5.4.9的规定。