Mastercam数控编程实例

手表外壳的MasterCAM数控编程实例

“确定”按钮,系统提示遗择边界,点 s01id,并留系量Stock to 1e a vo 钮,系统屁示3D外形铣削加工。

击“Done”完成边界的设定,系统即 为0.5,辩寐参数与粗加工相同。

3)设置高度参数:设置慢速下刀

按设置的参数计算出刀具路棒,如图6 搿录。

3)攀出“Fi ni sh P af atl el parameters”选壤.设置平行链攘王参

Zigzag;切躯角蠹为90。。

瑗,设霰魏蠢搬工参数。搬工i:酲掇辍为 Plunge鸯300,冷却涟为并,程序号为

(4)生成刃具鼹径

0.05,为爵孝打磨譬余量,闻棰选取底 3,其系默认壤。

进行完所有参数的设嚣后,单击 平面为安全检查面Check su rface,

2)单击“Contour parameters”按

(4)生成刀具路径。操作与粗加工 框的选项卡,选直径为中ImmR0 5ram

5)激活进退刀选项“Lead n/

相同,产生川具路径,如图7所示。

的球头刀,刀号为4。设置主轴转速 Spindle为5000,切削进给Feed rate为

out”,设置直线进刀,Ent ry l、直线 Line为Tangent,长度Length为200%

万方数据

CAD/CAM与制遣蝗信息他-www icad corn c“

85

Our website has been in business for upwards of a few years. We pride ourselves on the quality of our rolex watches and the service we provide. When you purchase rolex from us at our website, you are automatically assured of the best in quality as well as our utmost commitment to service excellence. We have literally thousands of satisfied customers who are pleased with our service and merchandise Cyou TOO can join them! Our customer support team is committed towards achieving 100% customer satisfaction, and you are always welcome to e-mail us if you have any questions about your order, or any of our rolex watches on display on our website.Happy Shopping!

Mastercam数控编程案例教程(2021版)教学课件11任务十一 多工序复杂零件编程加工

11.10.2 标准挖槽精加工(平面)

挖槽铣削精加工刀路

11.10 零件上面加工刀路编制

11.10.3 整体实体模拟加工

模拟结果

11.11 小结

本任务结合零件图形结构特点和加工要求,学 习了多工序复杂零件的编程加工方法,包括各 加工工序编程坐标系的建立、各加工工序的装 夹方法和加工余量的设置对加工效果的影响, 特别是对于具有几何公差加工要求的编程加工 方法,以及利用刀路复制修改坐标系的方法快 速加工具有对称特点的不同加工面的方法,还 对图层的编号和名称的设计、机床群组名称的 设计、加工工序和加工余量的设计、加工基准 的设计等有较深入的理解,有助于提高多工序 复杂零件的编程加工方法,培养全局综合考虑 的编程加工思维。

11.3 任务分析

11.3.2 工艺分析 该多工序复杂零件根据图形分析可知六个面都需要加工,需综合考虑不同加

工工序顺序对加工效果的影响,而加工基准对保证尺寸加工精度具有很重要的意 义。U形顶部除了有两个凸台外,由于还存在着斜面和圆弧曲面为了获得好的表 面加工质量,可考虑利用刀具的侧刃进行加工,以有效提高加工效率。两个耳朵 凸块的加工需要考虑避免不同加工工序产生的接刀问题,其倒圆角特征加工同样 采用刀具的侧刃进行加工。U形左右两侧为相同的封闭凹槽,采用挖槽加工的方 法进行编程加工即可,对于两个通孔,由于其尺寸公差小,而且两个通孔的同心 度为0.03mm,是整个零件的加工难点。对于此类具有几何公差加工要求的特征 需要尽可能一次性加工完成,以保证加工要求。对于侧边的倒角斜面采用刀具的 侧刃进行加工即可,遵循曲面和斜面的加工能使用平刀加工尽量避免使用球刀加 工的原则。

mastercam车床圆球编程实例-概述说明以及解释

mastercam车床圆球编程实例-概述说明以及解释1.引言1.1 概述Mastercam是一款广泛应用于数控编程和加工领域的软件,其强大的功能和易用性受到许多制造业人员的青睐。

在数控车床加工中,圆球编程是一项常见且重要的任务,用于加工如轴承座、阀门座等零部件。

本文将介绍如何利用Mastercam软件进行车床圆球编程,通过详细的步骤和实例演示,帮助读者更好地理解和掌握这一技术。

通过本文的学习,读者将能够快速高效地进行车床圆球编程,提高加工效率和质量。

1.2 文章结构文章结构部分的内容如下:文章结构部分主要介绍了本篇文章的组织结构,包括引言、正文和结论三个部分。

在引言部分,将会概述本文的主题内容,说明文章的结构和目的。

正文部分将分为Mastercam软件介绍、车床圆球编程步骤和编程实例演示三个小节,详细介绍Mastercam软件的特点和使用方法,以及车床圆球编程的具体步骤和实例演示。

结论部分将总结编程要点,展望该技术的应用前景,并给出一些结语。

整篇文章结构清晰,层次分明,使读者能够更好地理解和掌握Mastercam车床圆球编程的知识。

1.3 目的本文的主要目的是通过对Mastercam车床圆球编程实例的介绍和演示,帮助读者了解和掌握Mastercam软件的使用技巧,特别是在车床圆球编程方面的操作步骤和注意事项。

通过具体的编程实例,读者可以深入了解Mastercam软件的功能和运用,从而提升自己在数控编程领域的技能水平。

同时,本文也旨在激发读者对数控编程的兴趣,帮助他们在实际工作中更加灵活和高效地应用Mastercam软件,提升生产效率和质量水平。

希望通过本文的介绍和演示,读者能够更加深入地了解Mastercam 软件在车床圆球编程方面的应用,为其日后的工作和学习提供有益的参考和支持。

2.正文2.1 Mastercam软件介绍Mastercam是一款专业的CAD/CAM软件,是美国CNC Software Inc.公司研发的数控编程软件。

Mastercam数控编程案例教程(2021版)教学课件6任务六 烟灰缸编程加工

生成外形铣削刀路

6.5 刀路编制

6.5.10 实体模拟加工

模拟结果

6.6 小结

本章结合零件图形特点灵活地生成了较多的刀路辅助曲 线与曲面,从而生成更加流畅、优美的刀路,在编制刀 路的应用上具有较高的技巧性。相信读者通过本例学习 后,在处理如何根据图形特点生成辅助曲线与曲面的能力 有一个大的提高。

《MasterCAM数控编程案例教程(2021版)》“十二五”职业教育国家规划教材

任务六

烟灰缸编程加工

6.1 任务目标

➢ 提高区域划分与刀具路径的控制能力, 特别是干涉曲面的应用。

➢ 掌握如何根据零件形状特点创建辅助曲 线与曲面,从而生成更加流畅、优美的 刀路。

6.2 任务导入

打开随书光盘“源文件/cha06/烟灰缸.mcx-5”,图形如下图所示。

6.5 刀路编制

6.5.4 等高外形精加工

技术指导:等高外形精加工的最大 切削深度是Z方向的间距,在加工平 缓曲面时,Z方向间距不变的情况下 ,刀路的水平步距会随着平缓度的 增加而变大。如果被加工的曲面比 较平缓时,刀路就会变得疏一些, 为避免这种现象的发生,可选用等 高外形精加工刀路所提供的浅平面 加工刀路,将【分层铣深的最小切 削深度】设置得更小,对该平缓区 域增加刀路,能有效地保证较平缓 曲面部位的加工效果,这里 R2.5mm曲面圆弧过渡属于较平缓 的区域。

6.7 提高练习

打开随书光盘“练习文件/cha06/6-2.mcam”,如下图所示。

提高练习零件

6.3.2 工艺分析 该零件曲面造型变化大且不连续,对刀路的连续生成造成了一定的困难。

如果根据零件图形具有对称性的特点,将其划分为四个区域进行镜像加工,生成 的刀路将不连续,刀路也变得复杂,实践证明这种方法生成的NC程序很大,加 工时间长,表面质量差。因此这里将根据图形特点创建一些辅助曲线与曲面从而 更好地控制刀路的生成,以达到良好的加工效果。

数控自动编程Mastercam实例

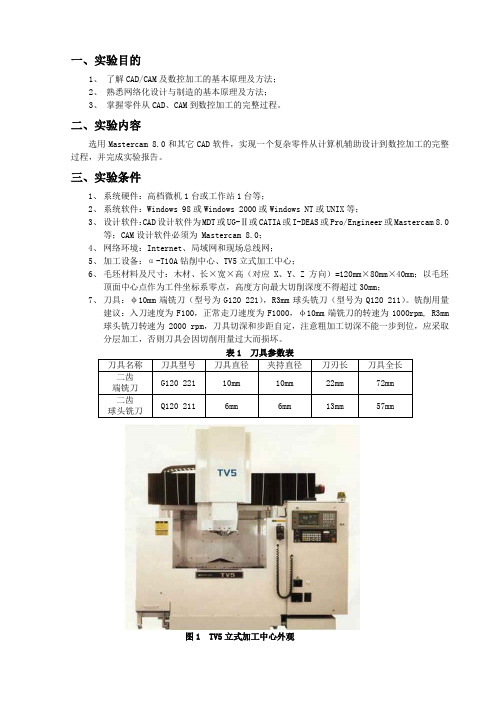

一、实验目的1、了解CAD/CAM及数控加工的基本原理及方法;2、熟悉网络化设计与制造的基本原理及方法;3、掌握零件从CAD、CAM到数控加工的完整过程。

二、实验内容选用Mastercam 8.0和其它CAD软件,实现一个复杂零件从计算机辅助设计到数控加工的完整过程,并完成实验报告。

三、实验条件1、系统硬件:高档微机1台或工作站1台等;2、系统软件:Windows 98或Windows 2000或Windows NT或UNIX等;3、设计软件:CAD设计软件为MDT或UG-Ⅱ或CATIA或I-DEAS或Pro/Engineer或Mastercam 8.0等;CAM设计软件必须为 Mastercam 8.0;4、网络环境:Internet、局域网和现场总线网;5、加工设备:α-T10A钻削中心、TV5立式加工中心;6、毛坯材料及尺寸:木材、长×宽×高(对应X、Y、Z方向)=120mm×80mm×40mm;以毛坯顶面中心点作为工件坐标系零点,高度方向最大切削深度不得超过30mm;7、刀具:φ10mm端铣刀(型号为G120 221),R3mm球头铣刀(型号为Q120 211)。

铣削用量建议:入刀速度为F100,正常走刀速度为F1000,φ10mm端铣刀的转速为1000rpm, R3mm 球头铣刀转速为2000 rpm,刀具切深和步距自定,注意粗加工切深不能一步到位,应采取分层加工,否则刀具会因切削用量过大而损坏。

表1 刀具参数表图1 TV5立式加工中心外观图2 α-T10A钻削加工中心外观四、实验过程1、用Mastercam 8.0或其它CAD软件完成型面或型腔零件的建模,通常要用到实体造型和曲面造型功能。

若用其它CAD软件建模,则应将零件模型转化成Mastercam 8.0能读取的文件格式存盘(建议用IGES格式);2、要求统一选用Mastercam 8.0的MILL模块刀具生成路径和NC程序;1)加工工艺规划:粗加工、半精加工、精加工,中间还需穿插清根工序;2)选取加工刀具并设置刀具参数;3)设定毛坯尺寸、材料以及工件坐标系;4)设置刀具加工形式和切削用量;5)编制刀具路径;6)加工过程仿真和修改参数。

基于MasterCAM—X的典型零件数控加工编程

基于MasterCAM—X的典型零件数控加工编程数控加工编程是数控加工技术的关键环节,是将零件图纸及工艺要求翻译成机器能够理解的程序指令,使数控机床能够按照程序要求自动进行加工。

MasterCAM-X是一种常见的数控编程软件,下面以一种典型的零件为例,介绍MasterCAM-X的数控加工编程过程。

1、导入零件图形首先,我们需要将设计好的零件图形导入到MasterCAM-X软件中进行加工编程。

在MasterCAM-X界面中,选择File->Open,打开零件图形文件,如下图所示。

2、准备工艺数据在进行加工编程前,我们需要准备好相关工艺数据,包括刀具的尺寸、材料、加工过程的切削参数、工件的加工方向等。

这些数据将直接影响到加工质量与效率,需要根据实际情况进行合理设置。

3、创建新工艺在MasterCAM-X界面中,选择Operations Manager,进入工艺管理界面,如下图所示。

在这里,我们可以根据实际需要,创建新的加工工艺模板。

4、建立刀具库刀具是数控加工中重要的工具,可以直接影响到加工质量和效率。

在MasterCAM-X中,我们可以使用刀具库,快速方便地选择需要的刀具。

选择Tool Manager,进入刀具管理界面,如下图所示。

在刀具管理界面中,可以设置切削刀具的相关参数,包括刀具直径、长度、刀尖半径、速度、进给量等。

接着,在工艺管理界面中新增工艺步骤,将刀具库中的刀具与工艺进行绑定,实现自动化的刀具选择。

5、生成切削路径将刀具库中的刀具与零件图形进行绑定后,我们需要生成合理的切削路径。

在MasterCAM-X界面中,我们可以使用散集命令、多边形命令等方式,快速生成切削路径。

需要注意的是,在切削路径生成的过程中,需要充分考虑切削参数、加工方向、刀具的尺寸等因素,以实现高效、准确的加工质量。

6、生成NC代码生成NC代码是数控加工编程的最后一步,也是最重要的一步。

在MasterCAM-X界面中,选择操作模块Operations Manager,点击Generate Code,即可生成NC代码。

Mastercam数控编程实例

位置

输入左上角点坐标(-48,48),回

车,然后在 面正方形绘制完毕。

③绘制台阶正方形

处输入宽度 96,在

处输入高度-96,回车,底

下面通过串连补正绘制台阶正方形。单击菜单栏

→

或直接单击工

具栏按钮 ,进入串连对话框,单击绘图区中已绘制的正方形的一条边,串连正方形,

其它按默认设置,然后单击

按钮确定,进入串连补正对话框,将水平补正(即 XY

按钮,出现如图 1-123 所示对话框,用

图 1-123 外形铣削加工参数对话框

a. 安全高度:50。选中“绝对坐标”项。 安全高度也称为提刀高度,指在此高度上刀具可以在任何位置平移而不会与工件或夹具 发生碰撞。在开始进刀前,刀具快速下移到此高度才开始进刀,加工完成后退至安全高度。 “绝对坐标”表示相对于坐标原点的高度。 b. 参考高度: 参考高度也叫退刀高度,完成一个工序后,刀具退到该高度,下一道工序以该点为起点。 通常安全高度设定了则无需设定参考高度。 c. 进给下刀位置:5。选中“增量坐标”。 进给下刀位置也叫进给高度,刀具从安全高度以 G00 的速率快速下降到该点,改为以 Z 轴的进给速率,向下加工工件。初学者对该值的设置宜高一点,以利于操作机床加工时的安 全。 “增量坐标”是相对已加工面的一个高度,其值以上一次的已加工面作为 Z 坐标的原点来 计算。 d. 工件表面:0。选中“绝对坐标”项。 工件表面指毛坯顶面的高度值或 Z 轴坐标值。

21

4)加工路线分析

图 1-118 材料设置对话框

根据图样,确定加工顺序:台阶四边形外形铣削

粗加工→五边形外形铣削粗加工→Φ40 孔挖槽粗加工

→钻 Φ10 小孔→四边形外形精加工→五边形外形精加

工→Φ40 孔挖槽精加工。

Mastercam数控加工-1.4认识数控程序代码指令与编程格式

任务四认识数控程序代码指令与编程格式任务书1-4-1 编程零件图任务描述教师通过背景知识的讲解,帮助学生认识数控加工程序代码、格式;通过完成任务所设定的编程内容,使学生掌握FANUC Oi 数控系统的编程格式及编程代码。

任务目标1、了解数控铣床程序编制的一般步骤,加工程序的构成及格式2、掌握G00 、G01 、G02 、G03 运动指令的编程方法3、掌握编程的基本功能指令的用法4、掌握编程的常用功能指令的用法5、掌握常用程序指令代码格式及编程要点任务实施1、编写如图1-4-1 所示零件图的加工程序2、编写如图1-4-19 所示零件图的加工程序【任务相关知识点】一、程序的结构与格式加工程序是数控加工中的核心组成部分,不同的数控系统,其加工程序的结构及程序段格式也可能有某些差异,以FANUC Oi数控系统为例来说明。

1、程序的结构一个完整的程序由程序号、程序内容和程序结束三部分组成,程序的开始部分通常取文件名以“O”+ 四位数字组成、中间是程序段、结束部分用“M30”表示,如图1-4-2所示图1-4-2 程序结构格式(1)程序号程序号是程序的开始部分,为了区别存储器的程序,每个程序都要进行编号,FANUC 系统一般采用英文字母“O”+ 四位数字组成。

(2)程序内容程序内容部分是整个程序的核心,它由许多程序段组成,每个程序由一个或多个指令构成,它表示数控机床要完成的操作。

程序的构成-----由若干个“程序段”组成程序段构成-----每个程序段由按照一定顺序和规定排列的“指令字”组成指令字构成------由表示地址的英文字母、特殊文字和数字集合而成(3)程序结束用程序结束指令M02或M03来结束整个程序2、程序格式:程序的开始部分、程序内容部分和程序结束图1-4-3 程序格式3、程序段组成:由指令字组成图1-4-4 程序结构格式4、指令字由地址符(指令字符)和带符号(由定义尺寸的字)或不带符号(如准备功能字G 代码)的数字数据组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4)加工路线分析

图 1-118 材料设置对话框

根据图样,确定加工顺序:台阶四边形外形铣削

粗加工→五边形外形铣削粗加工→Φ40 孔挖槽粗加工

→钻 Φ10 小孔→四边形外形精加工→五边形外形精加

工→Φ40 孔挖槽精加工。

5)刀具选用

根据工件的尺寸及形状,选用刀具如下:直径

Φ10mm 的中心钻(用于打定位孔),直径 Φ10mm 的

图 1-116 二维模型图

图 1-117 刀具路径操作窗口 20

(3)加工工艺分析 不管是手工编程还是计算机辅助编程,加工工艺都是必须关注的。Mastercam 软件的 CAM 工能主要是自动产生刀具路径,加工工艺还需要编程人员事先制定。图 1-101 所示的 零件图,毛坯是经过预先铣削加工过的规则合金铝材,尺寸为 96mm×96mm×50mm。 1)装夹方法 此零件毛坯规则,采用平口钳装夹。 2)设定毛坯尺寸 单击图 1-117 中“材料设置”,出现如图 1-118 所示对话框。设置参数如图所示,其余为 默认设置,单击确定按钮,设定好毛坯尺寸。单击工具栏中 按钮,将视角设为等角视图, 结果如图 1-119 所示,双点划线部分为毛坯外形。 3)刀具设定 点击图 1-117 或 1-118 中的“刀具设置”,进入刀具设置界面,选中“刀具路径设置”中的“按 顺序指定刀具号码”。

制的图形将出现在 XY 平面(Z=0)上,如果希望绘制的图形出现 Z=10 的平面上,则点选

状态栏中

,从键盘输入 10,回车确认,则设置工作深度为

。

2.2 Mastercam X3 自动编程实例

本节通过几个典型零件说明 Mastercam X3 的零件造型、刀具路径的生成、模拟加工及

后处理方法。

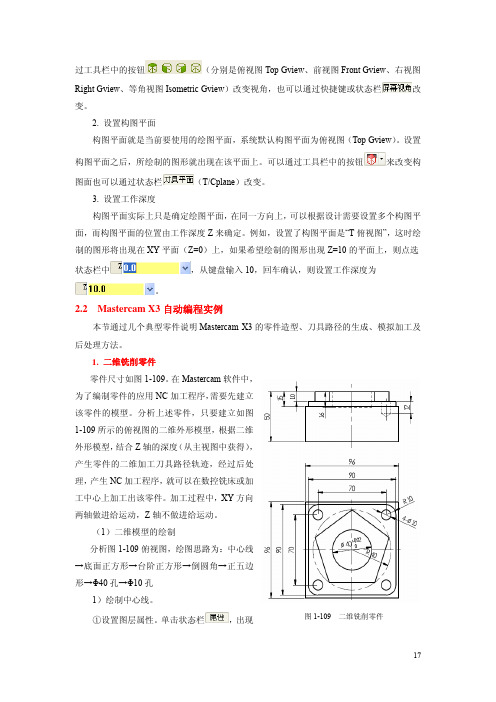

1. 二维铣削零件

(2)加工前的设置 1)图层设置

图 1-114 绘制Ф40 孔和 4-Φ10 孔

将当前图层设为 2,将中心线所在的图层 1 关闭。方法如下:单击状态栏 ,或按 快捷键“Alt+Z”,出现如图 1-115 所示的图层管理对话框,在编号下单击第二行,则第二行 变为黄色,当前图层为图层 2。

图 1-115 图层管理对话框

按钮,出现如图 1-123 所示对话框,用

图 1-123 外形铣削加工参数对话框

a. 安全高度:50。选中“绝对坐标”项。 安全高度也称为提刀高度,指在此高度上刀具可以在任何位置平移而不会与工件或夹具 发生碰撞。在开始进刀前,刀具快速下移到此高度才开始进刀,加工完成后退至安全高度。 “绝对坐标”表示相对于坐标原点的高度。 b. 参考高度: 参考高度也叫退刀高度,完成一个工序后,刀具退到该高度,下一道工序以该点为起点。 通常安全高度设定了则无需设定参考高度。 c. 进给下刀位置:5。选中“增量坐标”。 进给下刀位置也叫进给高度,刀具从安全高度以 G00 的速率快速下降到该点,改为以 Z 轴的进给速率,向下加工工件。初学者对该值的设置宜高一点,以利于操作机床加工时的安 全。 “增量坐标”是相对已加工面的一个高度,其值以上一次的已加工面作为 Z 坐标的原点来 计算。 d. 工件表面:0。选中“绝对坐标”项。 工件表面指毛坯顶面的高度值或 Z 轴坐标值。

选择

,选取五边形的一条边,五边形改变颜色,并出现一个起点与箭头,箭

头方向为顺时针方向。

在

处单击,弹出“外形铣削(2D)-粗加工”对话框,与 1)采用同一把刀,参

数设置同 1),如图 1-122 所示。

单击“外形加工参数”标签,在图 1-123 中,设置深度为-10,其它参数不变。选中并

单击

,出现如图 1-128 所示对话框。分析图样,此步加工 XY 方向的毛坯余

19

图 1-114 所示图形。 至此,我们建立了此零件的 2D 模型,根据已

完成的二维外形图,就可以编制此零件的加工刀 具路径。一般为检验分析所画图形的正确性,需 要进行分析验证和标注尺寸,此处不再叙述。

6)保存

单击菜单栏

→

或工具栏按

钮 ,在“保存”文件对话框中输入文件名“二维铣 削零件”,回车,完成文件保存。

量最小为 6.96mm,最大为 26.4mm,采用 Φ12mm 的平底铣刀,需要分层铣削,设置粗切次

数 4 次,间距为 8mm,选中“不提刀”,回车确认,返回图 1-123。选中并单击

,

进入深度分层铣削对话框,设置参数如图 1-124 所示。选中并单击 进/退刀向量对话框,设置参数如图 1-125 所示。

(不用理会),再单击指定长度按钮

,并输入长度 100,绘制出垂直中心线,点击 2)绘制正方形 ①改变主要层

,退出绘制任意直线命令。

在状态栏

的层别“1”改为层别“2”,并设置图层 2 的属性,

设置图层 2 颜色为黑色,线型为实线,线宽选用第二个宽度,其它采用默认设置。

②绘制底面正方形

单击菜单栏

→

或工具栏按钮 ,然后在坐标输入及捕捉栏的坐标

快走的加工方法,数控机床的刚性好,反向间隙小,

粗加工、精加工一般都采用顺铣。)

②选择刀具,设置刀具参数

图 1-120 串联

单击

,进入外形铣削对话框如图 1-121 所示。单击

进入刀具

管理对话框,从中选取直径为 12mm 的平底铣刀,此刀具信息出现在图 1-121 中,双击 1 号

刀信息所在行,进入“定义刀具”对话框,选“参数”标签,设置“刀刃数”为 3,点击

g. 选中并单击

,进入深度分层铣削设置对话框如图 1-124,设置最大粗

切深度 4mm,选中“不提刀”,其余采用默认设置,单击

按钮返回图 1-123。

h. 选中并单击

图 1-124 深度分层铣削设置对话框

,进入进/退刀向量设定对话框,如图 1-125 所示。将进

刀向量和退刀向量的引线长度改为 0,其余采用默认设置,单击

件-王先逵”),确认。弹出串连对话框,单击

,

进入串连选项对话框,设置串连方向为顺时针方向,

回车确认,回到串连对话框,选取台阶四边形的一条

边,四边形的四条边改变颜色,并出现一个起点与箭

头,方向为顺时针方向,如图 1-120 所示。 (注:

串联方向选择顺时针方向,刀具半径补正方向选择左

补正,刚好构成顺铣。在数控加工时,由于采用小量

构图平面之后,所绘制的图形就出现在该平面上。可以通过工具栏中的按钮

来改变构

图面也可以通过状态栏

(T/Cplane)改变。

3. 设置工作深度

构图平面实际上只是确定绘图平面,在同一方向上,可以根据设计需要设置多个构图平

面,而构图平面的位置由工作深度 Z 来确定。例如,设置了构图平面是“T 俯视图”,这时绘

25

“绝对坐标”是相对于坐标原点的高度。“增量坐标”是相对于所选择的串联图形的高度。 e. 深度:-15。选中“绝对坐标”项。 待加工面深度,刀具下降到毛坯的最低位置。 “绝对坐标”是相对于坐标原点的高度。“增量坐标”是相对于所选择的串联图形的高度。 f. XY 方向预留量:0.4。 XY 方向预留 0.4mm 作为精加工余量。

按钮返回图 1-124。

图 1-125 进/退刀向量设定对话框 26

④产生刀具路径

单击图 1-123 中的

按钮,产生了刀具路径,如图 1-126 所示。

2)五边形外形铣削粗加工

①隐藏刀具路径

单击“刀具路径管理器”下的按钮 ,选择所有操作,可见刀具路径“1-外形铣削(2D)”

前的文件夹由 变为 (如原先为 ,此步可省)。单击 1-127 所示。

平面内)距离

设为 3,

为补正深度,即 Z 方向补正距

离,设为 0,其它按默认设置,然后单击

按钮确定,在绘图区右击鼠标右键,再单

击

,得到台阶正方形,结果如图 1-110。

3)倒圆角

单击菜单栏

→

→

或直接按工具栏按钮 ,执行倒圆

角命令。首先在

位置输入半径 10,回车,然后按交互提示信息,选取台阶

18

正方形的相邻两条边,倒完所有圆角后,按确定 应处于选中状态。得到如图 1-111 所示图形。

过工具栏中的按钮

(分别是俯视图 Top Gview、前视图 Front Gview、右视图

Right Gview、等角视图 Isometric Gview)改变视角,也可以通过快捷键或状态栏

改

变。

2. 设置构图平面 构图平面就是当前要使用的绘图平面,系统默认构图平面为俯视图(Top Gview)。设置

钻头(用于钻四个小孔),直径 Φ12mm 的三刃平底铣

图 1-119 毛坯等角视图 22

刀(用于粗加工),直径 Φ8mm 的四刃平底铣刀(用于精加工)。 (4)加工刀具路径 1)台阶四边形外形铣削粗加工。 ①串连

单击菜单栏

→

,弹出输入 NC 文件名的对话框,在文件名处输

入“二维铣削零件-你自己的名字”(如:“二维铣削零

按钮,隐藏刀具路径,如图

图 1-127 隐藏刀具路径

图 1-126 台阶四边形外形粗铣刀具路径

②复制刀具路径 鼠标右击图 1-127 中

处,弹出菜单中选择“复制”,然

后在 处右击,弹出菜单中选择“粘贴”,从而生成第 2 个外形铣削(2D)刀具路径。 ③编辑刀具路径

在

处单击,弹出串联管理对话框,在对话框空白处右击弹出菜单,

工中心上加工出该零件。加工过程中,XY 方向

两轴做进给运动,Z 轴不做进给运动。

(1)二维模型的绘制

分析图 1-109 俯视图,绘图思路为:中心线

→底面正方形→台阶正方形→倒圆角→正五边

形→Φ40 孔→Φ10 孔

1)绘制中心线。

①设置图层属性。单击状态栏

,出现

图 1-109 二维铣削零件

17

图层属性设置对话框,设置图层 1 颜色为红色,线型为中心线,其它采用默认设置。 ②按 F9 键,出现十字交叉线,显示坐标轴及坐标原点。将零件对称中心点设在坐标原