壳体、箱体结构设计-精

变速箱壳体零件的加工工艺设计

变速箱壳体零件的加工工艺设计制造技术是一个永恒的主题,是设想、概念、科学技术物化的基础和手段,是国家经济和国防实力的体现,是国家工业化的关键。

工艺技术是制造技术的重要组成部分,提高工艺技术水平是机电产品提高质量、增强国际市场竞争力的有力措施。

传统大批大量生产方式广泛采用高效率的专用组合机床,按流水线排列进行生产,可以极大地降低产品成本,具有很高的产能。

但是,这些适用于大批、大量生产的传统的生产线,都有很大的刚性(专用性),很难迅速改变原有的生产对象,适应市场发展的需求。

发展适应多品种、中小批量、高效率、低成本和具有快速响应市场能力的以先进的制造技术和组织方式为基础的生产系统是未来的发展趋势。

本设计以中国第一拖拉机制造厂的东方红拖拉机变速箱壳体为研究对象,考虑到变速箱壳体为拖拉机中的重要部件,产品要求精度高,结构复杂,因而选择做拖拉机变速箱壳体加工工艺的设计对自己是个挑战又是个锻炼。

一、工艺性分析1.变速箱壳体零件的工艺特点变速箱内装有输入轴、输出轴、其他传动轴和齿轮等。

通过改变安装在这些轴上的滑移齿轮和固定齿轮的传动比,来改变拖拉机的行进速度。

从而可知,变速箱体的主要功用就是支撑个传动轴,保证各轴之间的中心距及平行度,并且保证拖拉机变速箱体部件与其相连接的其他部件的正确安装。

变速箱体的主要技术要求如下:(1)轴承孔的尺寸精度和几何形状精度。

(2)轴承孔孔距公差。

(3)中心线间的平行度公差。

(4)端面对轴承孔的垂直度公差,(5)轴承孔的同轴度公差。

(6)装配基面的平面度公差。

(7)各主要加工表面的粗糙度。

(8)各螺纹孔的位置度。

2.毛坯的工艺性由于灰铸铁具有良好的铸造性和切削性以及较好的耐磨性和减震性,同时价格低廉,因此箱体零件的毛坯通常采用铸铁件。

本箱体材料选用HT150.铸件表面涂以醇酸底漆。

二、机械加工工艺路线的编制1.定位基准的选择对主要定位基准进行分析。

作为一个薄壁壳体腔型零件,它的形状复杂,刚度差,易变形,但加工精度又要求较高。

壳体

壳体各表面加工方案

加工表面 壳体表面 壳体底顶面 Ø30mm和Ø48mm孔 6*Ø7mm和Ø10mm孔 Ø12mm孔 M6-7H螺纹孔 底座的4*Ø7mm孔 4*Ø7mm孔的端面 5mm*28mm的凹槽 Ø8mm和Ø12mm孔 2*M6-7H螺纹孔 Ø30mm圆柱端面 Ø12mm和Ø20mm孔 经济精度 IT9~13 IT12~IT14 IT8~10 钻孔IT11~12 扩孔IT10~11 IT12~13 IT12~13 IT12~13 IT12~14 IT12~14 钻孔IT12~13 扩孔IT11 IT12~13 IT12~14 钻孔IT12~13 扩孔IT11 12.5 25 12.5 25 25 12.5 25 表面粗糙度 25 12.5 6.3 25 25 加工方案 粗铣 粗铣 粗镗——精镗 钻孔——扩孔 钻孔 钻孔——攻丝 钻孔 粗铣 粗铣 钻孔——扩孔 钻孔——攻丝 粗铣 钻孔——扩孔

机床设备及工艺装备的选用

• 查P82表4-1选卧式车床,型号CA6140 • 查P84表4-5选摇臂钻床,型号Z3040 • 查P88表4-15选卧式铣床,型号X5012

主要工艺路线

工序号

1 2 3 4 5 6 7

工序名称

铸 清理 热处理 钳 铣 铣 镗

工 序 内 容

机床设备

定位基准

清除浇冒口、型砂、 飞边、毛刺等 时效 画线 粗铣底面 粗铣顶面 粗镗、半精镗、精镗 Ø30+0.025和粗镗Ø48 钻底面4*Ø7孔并选 择其中之一铰孔达到 IT7 铣5mm*28mm的凹 槽

壳体加工工艺编制

一、零件分析,确定主要加工面

• 作用:壳体是组成机器或部件的主要零件之一,起支撑 和包容其他零件的作用 • 结构:一般是由一定厚度的四壁及类似外形的内腔构成 的箱形体。壳壁部分常设计有安装轴、密封盖、轴承盖、 油杯、油塞等零件的凸台、凹坑、沟槽、螺孔等结构。 • 技术要求 材料:ZL102 生产类型:2000件(中批) N=Qm(1+a%)(1+b%)=2000*1*(1+10%)(1+1%)=2222 件/ 年 热处理:时效 尺寸精度、相互位置精度、形状精度、表面粗糙度。

项目四箱体类零件图的识读与绘制(精)

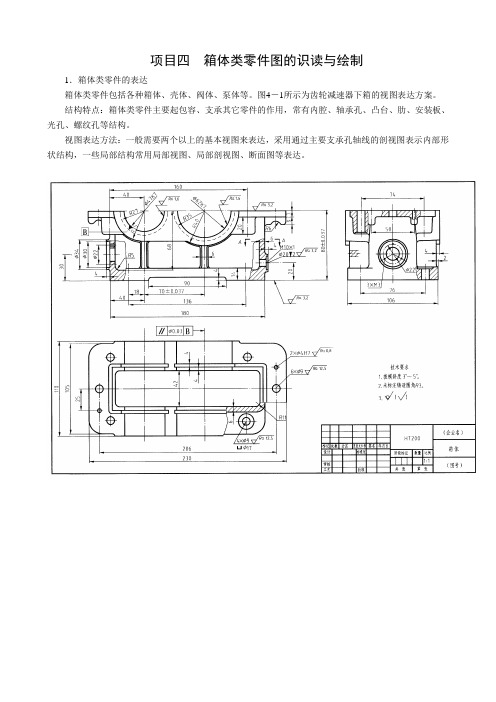

项目四箱体类零件图的识读与绘制1.箱体类零件的表达箱体类零件包括各种箱体、壳体、阀体、泵体等。

图4-1所示为齿轮减速器下箱的视图表达方案。

结构特点:箱体类零件主要起包容、支承其它零件的作用,常有内腔、轴承孔、凸台、肋、安装板、光孔、螺纹孔等结构。

视图表达方法:一般需要两个以上的基本视图来表达,采用通过主要支承孔轴线的剖视图表示内部形状结构,一些局部结构常用局部视图、局部剖视图、断面图等表达。

任务一绘制减速箱体的零件图一、画图前的准备⒈了解零件的用途、结构特点、材料及相应的加工方法。

⒉分析零件的结构形状,确定零件的视图表达方案。

二、画图方法和步骤:⒈定图幅根据视图数量和大小,选择适当的绘图比例,确定图幅大小。

⒉画出图框和标题栏⒊布置视图根据各视图的轮廓尺寸,画出确定各视图位置的基线。

画图基线包括:对称线、轴线、某一基面的投影线。

注意:各视图之间要留出标注尺寸的位置。

⒋画底稿按投影关系,逐个画出各个形体。

步骤:先画主要形体, 后画次要形体;先定位置,后定形状;先画主要轮廓,后画细节。

⒌加深检查无误后,加深并画剖面线。

⒍完成零件图标注尺寸、表面粗糙度、尺寸公差等,填写技术要求和标题栏。

任务实施根据实体绘制箱盖零件图。

任务二读立加主轴箱体,两档主轴箱箱体,尾座上体零件图(机械产品图样)1.概括了解从标题栏内了解零件的名称、材料、比例等,并浏览视图,可初步得知零件的用途和形体概貌。

2.详细分析(1)分析表达方案分析零件图的视图布局,找出主视图、其它基本视图和辅助视图所在的位置。

根据剖视、断面的剖切方法、位置,分析剖视、断面的表达目的和作用。

(2)分析形体想出零件的结构形状这一步是看零件图的重要环节。

先从主视图出发,联系其他视图、利用投影关系进行分析,弄清零件各部分的结构形状,想象出整个零件的结构形状(3)分析尺寸先找出零件长、宽、高三个方向的尺寸基准,然后从基准出发,搞清楚哪些是主要尺寸。

再用形体分析法找出各部分的定形尺寸和定位尺寸。

柴油机喷油泵壳体的加工工艺及车夹具设计

柴油机喷油泵壳体的加工工艺及车夹具设计常州机电职业技术学院毕业设计作者:学号:系部:专业:题目:柴油机喷油泵壳体的加工工艺及车夹具设计校内指导教师:企业指导教师评阅者:年月 1 毕业设计中文摘要柴油机喷油泵的概念就是以便于应用,这样的好处是可以有更好的配合,更方便的使用,减少了使用厂家的成本.至于形状,多种多样,通常是一个箱体,轴承可以安装在其中。

随着科学技术的不断进步,它在国民经济中占有越来越重要的地位,发展前景十分广阔,尤其是在汽车和电子电器等高速发展的领域。

本次课程设计设计的课题就是柴油机喷油泵的设计,是在学完汽车制造工艺学后进行的一项教学环节;在老师的指导下,要求在设计中能初步学会综合运用以前所学过的全部课程,并且独立完成的一项工程基本训练。

关键词:柴油机喷油泵工艺规格设计夹具设计工序工艺性毕业设计英文摘要The concept of diesel fuel injection pump is to facilitate the application, so that the benefits of cooperation can have a better, more convenient to use, reduces the use cost of the manufacturer. As for the shape, variety, is usually a box, which can be installed on bearing. With the continuous progress of science and technology, it plays a more and more important role in the national economy, the development prospect is very wide, especially in the automotive and electronic appliances such as the rapid development of the field. The design of this course design is the subject of the diesel fuel injection pump, is a teachinglink in the completion of manufacturing technology of automobile after; under the guidance of the teacher, can all course to learn the integrated use of previously learned in the design, basic training and independence completion of an engineering. Keywords: diesel fuel injection pump technology specification and design process of fixture design 目录第1章序言............................................................... .................................................. 1 机械加工工艺概述............................................................... .......................................... 1 机械加工工艺流程............................................................... ........................................... 1 夹具概述............................................................... ........................................................... 1 机床夹具的功能.............................................................................................................. 2 机床夹具的发展趋势............................................................... ....................................... 3 机床夹具的现状............................................................... ................................... 3 现代机床夹具的发展方向................................................................. .................. 3 设计任务............................................................... .. (4)第 2 章工艺性分析............................................................... ..................................... 6 零件作用............................................................... (6)零件工艺性分析............................................................... ................................................ 6 第3章工艺规程设计................................................................................................. 7 零件材料............................................................... (7)毛坯选择............................................................... (7)确定毛坯的类型及制造方法............................................................... ................ 7 毛坯加工余量、工序尺寸及公差的确定.. (7)粗基准的选择............................................................... ....................................... 9 精基准的选择............................................................... ....................................... 9 制订工艺路线............................................................... .................................................... 9 机械加工余量、工序尺寸及公差............................................................... .................... 11 第4章车直径为9的孔专用夹具设.. 19 问题的提出............................................................... ...................................................... 19 夹具的设计............................................................... (19)定位基准的选择............................................................... ................................... 19 定位元件的设计............................................................... ................................... 20 切削力及夹紧力的计算................................................................. ...................... 20 紧固元件的选择............................................................... ................................... 22 夹具操作说明............................................................... ....................................... 22 总结............................................................... .. (23)致 (24)第1章序言机械加工工艺概述技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。

变速器壳体基础特征设计原则

变速器壳体基础特征设计原则摘要: 变速器壳体是变速器上关键的零部件,他将变速器中轴、齿轮、轴承、拨叉等有关零件组装成一个整体,并保证相互之间的正确位置,按照一定的传递关系传递动力。

本文主要从变速器壳体的基本尺寸及结构、合箱螺栓的布置、加强筋及拔模角度、降噪等方面进行设计分析,为变速器壳体结构设计提供借鉴方法。

关键词:变速器壳体、基本尺寸、拔模角、降噪1 前言:变速器壳体尺寸对整个变速器设计及整车的搭载而言至关重要。

壳体在变速器部分的基本尺寸决定于齿轮旋转运动和控制机构运动的有足够大的刚度,同时需要匹配安装各种零部件的接口结构,用来保证轴和轴承工作时不会歪斜并且各零部件正常协同工作。

若壳体尺寸选用不合理会影响壳体刚度,工作过程中壳体变形严重使内部运转中的齿轮啮合不充分,导致齿面磨损严重甚至造成齿轮断裂使变速器失效。

2 变速器的基础设计特征及原则壳体的基础特征设计主要有:壳体壁厚设计、合箱螺栓位置的设计,加强筋的设计、圆角的设计以及壳体铸造拔模角度的选择等。

2.1壳体壁厚设计2.1.1壳体的壁厚设计壳体整体壁厚不宜过大,超过临界壁厚的壳体,容易产生缩孔等质量问题,壁厚应尽可能均匀,避免金属堆积(常见金属型铸造壳体的壁厚如下表)。

2.3加强筋的设计当正常壁厚的壳体,强度和刚度不能满足使用要求的时候,需采用加强筋来确保壳体的强度和刚度,避免壳体的塑性变形,而且加强筋可以防止或减少铸件收缩变形,避免工件从模型内顶出时发生铸件变形,铝液填充时用以辅助回路。

筋的宽度要合理的选取,如果太薄,会导致壳体易弯曲,且工艺性差;太厚,会导致壳体重量大,容易产生缩孔,壳体加强筋的设计可参考以下原则:1)宽度:大致等于0.5-1倍的壁厚;2)高度:壁厚<高度<5倍的壁厚;3)加强筋的间距大致等于5倍壁厚;4)方向尽量与拔模方向相同,筋的厚度要均匀。

2.4圆角的设计压铸件上壁与壁的连接处设计成圆角,圆角的作用是有助于金属的流动,减少涡流,避免零件产生应力集中而导致开裂,可以延长模型的使用寿命,不致因尖角的存在而导致崩角或开裂。

变速箱壳体铸造工艺设计

得同一种铸件在每一炉次甚

至同一炉次的尺寸都有差异。

一 般 灰 铁 件 的 收 缩 率 在 0.7%

̄1%之。

图 1 变速箱壳体

箱体类零件的尺寸精度除

受铸件收缩率影响外, 还受到错箱、偏芯、变形以及

机械加工中的定位误差和机械加工误差的影响。

因此, 要生产出合格的零件, 在复杂形状箱体

类铸件铸造模具设计制造中必须采取一系列的工

4 模具设计要点

外 模 与 型 板 联 接 处 设 计 一 圈 30 mm 宽 、30 mm 高法兰, 以利于增设和改动螺孔和定位销孔, 同时利于在日后的模具维护中重新设置螺孔和定 位销孔。为增加模具的强度, 在模具内腔设置一定 数量的加强筋, 加强筋高度至分型面, 漏模框与外 模之间间隙取 0.5 mm。如图 4 所示。

结束语对于箱体类铸件虽然可以通过先期用木模试制取得一些数据但因试制时是手工造型影响因素复杂因此对于未进行过类似机造模具设计者初次进行模具设计时务必注意工艺补正量的应用同时在相对长度较长的方向预留修正量这样当试模中发生较大误差时可以进行补充加工以获得较理想的铸造模具

金属铸锻焊技术 Casting·Forging·Welding

[5] 聂小武, 鲁世强, 王 克 鲁 , 等. 壳 体 零 件 缩 孔 缺 陷 的 解 决[J]. 热加工工艺, 2006, ( 2) : 26-27.

[6] 庞祖高, 苏广才 , 夏 薇 , 等. 影 响 温 挤 压 模 具 的 寿 命 因 素 及 对 策探讨[J]. 锻压技术, 2006, ( 2) : 52-55.

4 结束语

冲压生产效率和成本对模具的依赖性很大。 对生产过程中模具出现的故障, 应具体问题具体 分析, 制定正确的维修方案。及时解决模具损坏、 卡模、刃磨和产品质量缺陷等问题, 处理好模具维 修与报废的关系, 才能减少停产修模时间, 缩短生 产周期, 保证冲压生产的正常进行。

户外动力箱壳体的设计要求

户外动力箱壳体结构设计的要求一般认为户外动力箱很简单,但设计时很容易忽视了其特殊的要求。

由于户外动力箱所处的环境差异较大,根据不同的环境条件应采取差异化设计,个别地方环境比较恶劣,特别在高温气候、雨雪天气、大风扬沙等条件下,也要保证能正常运行,因而户外动力箱壳体要具备较高的环境适应性,才能保证箱体内的电器元件得到很好的保护。

根据实际情况认为,应有以下几个方面的要求。

1、防护等级要求,按照行业标准的规定,应不小于IP42,以具备可靠的密封系能,其门、窗和通风口都须设有防尘、防动物、昆虫进入及防渗、漏雨水的措施。

我公司认证的户外XL要求达到IP34,即能防止直径大于2.5mm的试具等进入壳内,能承受任何方向的溅水应无有害影响。

2、柜体与门之间要有导水槽,联柜使用的,柜与柜间要装密封条。

锁具应防雨淋,如箱变使用的门锁。

门轴应防锈蚀,内扣门铰链在内部不易锈蚀,外扣门铰链在外部则易锈蚀。

3、根据使用场合需要,要考虑特殊环境设计要求。

1)热带地区最高气温达40多度,阳光直照,外壳钢板温度能达到60度以上,因此要考虑采取防晒、强制通风、降温措施。

外壳尽可能选用浅颜色,在直接受阳光照射时间最多的顶部等部位,采取双层结构,也可铺设隔热材料,或增大外壳尺寸,以增加散热空间,甚至考虑使用空调。

2)高寒地区最低气温达-50度,要考虑采取保温、加热防止凝露措施。

可采用双顶盖结构,使箱顶内部做成倾斜角度,不至于水滴直接落下3)时常风大的场合,门应设计门止档固定,以防敞开门操作或检修时对人造成伤害。

门的开启角度不小于100 度。

4、顶盖与箱体的连接,原先的设计,两者之间有一条从外至内的直线缝隙,刮大风时容易进入雨水或沙尘。

后来的设计使顶盖下部中间变为向上凹起,刚好放入箱体,改进后的结构更加合理。

5、箱体与底座连接处,大部分设计都是箱体与槽钢底座直缝连接,但雨水很容易从箱体和底座之间的缝隙进入内部,造成板材生锈。

特殊设计可以使箱体和底座之间的直缝,变为由内向外先竖直再水平的转折缝隙,该结构更为不容易进入雨水、雪或沙尘,达到了更高的防护等级。

读零件图——壳体

下图是一个壳体的零件图,按下述四个步骤读图:(一)读标题栏零件的名称是壳体,属箱体类零件。

由ZL102查表可知,材料是铸造铝合金,整个零件是铸件。

(二)分析视图,想象形状该壳体较为复杂,用三个基本视图(都按需采取适当的剖视)和一个局部视图表达它的内外形状。

主视图采用单一的正平面剖切后所得的A-A全剖视图,表达内部形状。

俯视图采用阶梯剖后的B-B全剖视图,同时表达内部和底板的形状。

采用局部剖视的左视图以及C向局部视图,主要表达外形及顶面形状。

由形体分析可知:读壳体主要由上部的本体、下部的安装底板以及左面的凸块组成。

除了凸块外,本体及底板基本上是回转体。

再看细部的结构:顶部有ø30H7的通孔、ø12的盲孔和M6的螺孔;底部有ø48H7与本体上ø30H7通孔相连接的台阶孔,底板上还馏平4-ø16的安装孔4-ø7。

结合主、俯、左三个视图看,左侧为带有凹槽T型凸块,在凹槽的左端面上有ø12、ø8的阶梯孔,与顶部ø12的圆柱孔相通;在这个台阶孔的上方和下方,分别有一个螺孔M6。

在凸块前方的圆柱形凸缘(从外径ø30可以看出)上,有ø20、ø12的阶梯孔,向后也与顶部ø12的圆柱孔贯通。

从采用局部剖视的左视图和C 向视图可看出:顶部有六个安装孔ø7,并在它们的下端分别平成ø14的平面。

通过这样的读图,就可以大致看清壳体的内、外形状。

(三)分析尺寸和技术要求通过形体分析和分析图上所注尺寸可以看出:长度基准、宽度基准分别是通壳体的本体轴线的侧平面和正平面;高度基准是底板的底面。

从这三个尺寸基准出发,再进一步看懂各部分的走位尺寸和定形尺寸,就可以完全读懂这个壳体的形状和大小。

在图中可以看到:在这个壳体的顶板和安装底板中相连接贯通的台阶孔ø48H7、ø30H7都有公差要求,其极限偏差数值可由公差带代号H7查表获得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离心铸造:如图1-15所示,将液态合金浇入高速旋转的铸型 中,使金属在离心力的作用下填充铸型并凝固成型。

与砂型铸造比较,有如 下特点: 工艺过程简单,节约金 属和其他原材料。 铸件组织致密,无缩孔、 气孔、夹渣等缺陷,力 学性能好。 铸造合金的种类不受限 制。 铸件的内表面质量差, 孔的尺寸不易控制。

撑等结构功能且相对封闭的特点,如汽车变速箱。

• 壳体、箱体的主要功能,以图1-1为例:

容纳、包容:将 产品构成的功能 部件容纳于内。

定位、支撑:支 撑、确定产品构 成各零部件的位 置。

防护、保护:防 止构成产品的零 部件受环境的影 响、破坏或其对 使用者与操作者 造成危险与侵害。

装饰、美化:工 业造型设计主要 关注的问题。

力,并做相应的计算。

• 壳体、箱体的通常设计步骤与程序 • 初步确定形状、主要结构和尺寸。 • 常规计算。 • 静动态分析、模型或实物试验及优化

设计。 • 制造工艺性和经济性分析。 • 详细结构设计

1.2、铸造壳体、箱体

• 一、铸造壳体、箱体的特点

• 有较高的刚度、强度:铸造构件一般壁厚较大,适合对刚度 强度要求较高的产品外壳;也可以在铸件上制作部分其他结构 部件。

• 砂型的结构组成如 图1-11所示。

• 砂型铸造有适应性 强、生产简单等优 点,但砂型铸造生 产的铸件尺寸精度 较低、表面粗糙、 内在质量较差,且 生产过程较复杂。

熔模铸造:熔模铸造的工艺流程如图1-12所示。

• 与砂型铸造比较,有 以下几个特点:

• 铸件精度及表面质量 高。能够铸造各种合 金铸件。

• 生产批量不受限制。 熔模铸件的形状可以 比较复杂

•。 • 熔模铸件的重量不宜

太大。

金属型铸造:用金属制成的铸造型腔,进行浇注获得铸件的 铸造方法,如图1-13所示。

• 与砂型铸造比较,金 属铸造有以下的特点:

• 实现了“一型多铸”。 铸件的力学性能提高。 精度及表面质量高。 金属型的制造成本高、 周期长;铸型透气性 差、无退让性,易产 生冷隔、浇不足、裂 纹等铸造缺陷。

为支撑和其他零部件定位的壳体和

箱体,刚度是主要设计准则。

•

强度:强度时考虑壳体、箱体

的防护和保护性能进行设计的基本

准则,分静态和动态两方面考虑。

•

稳定性:受压及受压弯结构都

存在失稳问题,特别是薄壁腹部还

存在局部失稳问题,必须校核。

•

加工性:铸造、注塑构件应考

虑液体的流动性、填充线和脱模,

冲压件应考虑材料延展性和拉伸能

造型适应性强:

可制作比较复杂 和变化不规则外 形

封闭性好

• 铸造成型的主要缺点:

• 铸造组织的晶粒比较粗大,且内部常有缩孔、缩松、气孔、 砂眼等缺陷,力学性能一般不然锻件。

• 铸造生产工序繁多,工艺过程较难控制,废品率较高。

• 工作条件较差,劳动强度比较大。

• 二、铸造壳体、箱体常用材料

• 铸铁:铸铁流动性好,体收缩和线收缩小,容易获得形状复杂 的铸件,在铸造时加入少量合金元素可提高耐磨性能。铸铁分 类:灰铸铁、球墨铸铁、蠕墨铸铁、可锻铸铁。

壳体、箱体结构设计

1.1概述 1.2铸造壳体、箱体 1.3焊接壳体、箱体 1.4冲压壳体 1.5注塑壳体、箱体

1.1、概述

• 一、壳体、箱体功能与作用

• 壳体与箱体没有本质上的区别:

• 壳体:从产品构造和结构特点上的称谓,具有包容内部组成 部件且厚度较薄的特征,如电视机壳。

•

箱体:从零部件功能和结构特征方面的定义,具有包容、支

• 造型适应性强:可制作比较复杂和变化不规则外形,以图1-6、 7、8为例。

• 表明粗糙,尺寸精度低。 • 封闭性好:以图1-9为例。 • 工艺灵活性打、成本低。 • 其他:铸铁材料具有减震、抗震性能和耐磨、润滑性能。

造型适应性强:

可制作比较复杂 和变化不规则外 形

造型适应性强:

可制作比较复杂 和变化不规则外 形

考虑出模工艺,应在结构 上设计拔模斜度,包括内 腔结构,如图1-18所示。

其他:依产品的 功能和使用目的 而定。

二、壳体、箱体的结构特点与设计要求

• 结构特点:在满足强度、刚度等设计要求的基础上, 通常采用薄壁结构,并设置有容纳、固定其他零部 件的结构和方便安装、拆卸等结构。结构设计时除 考虑其主要功能、作用外,还应考虑以下几个要素:

• 设计要求:见后面图例说明。

• 定位零部件:

• 产品功能和使用目的 决定外壳材料,生产 成本和批量决定加工、 生产方式,进而决定 壳体、箱体的结构设 计。

• 考虑装饰与造型装饰 与造型的设计应结合 产品的功能、构件的 材料及加工、生产方

式进行。

三、壳体、箱体的设计准则与程序

• 保证刚度、强度、稳定性及加工性 的设计准则

•

刚度:对于承受较大载荷及作

四、铸造壳体、箱体结构设计

在设计铸造壳体、箱体结构时,除考虑壳体设计 的总体要求与准则,还应重点结合铸造生产的工 艺特点,考虑相关的工艺性。在此,结合一些典 型设计实例进行有关讨论。

铸造时处于水平位置, 易造成气孔和夹渣,如 图1-16所示。

尽量减少凹凸部分,简 化制造工艺,如图1-17 所示。

压力铸造:如图1-14所示,在高压下,使液态或半液态金属 以较高的速度填充铸型的型腔,并在压力作用下凝固而获得 铸件的方法。

与砂型铸造比较,有如 下优点: 铸件尺寸精度、表面质 量高。铸件的强度和表 面硬度高。可铸造形状 复杂的薄壁铸件。生产 效率高。

压力铸造的缺点: 设备投资大,压型成本 高。压铸高熔点合金时, 压型的寿命低。

• 铸造碳钢:铸钢熔点高、流动性差、收缩率大,吸震性低于铸 铁,弹性规模较大。

• 铝合金:纯铝强度低、硬度小,因此,制造产品壳体常采用铝 合金材料。常用铝合金有:铝硅合金、铝铜合金、铝镁合金、 铝锌合金。

• 三、铸造工艺流程

• 砂型铸造:砂型铸造时应用最广泛的铸造方法,其生产过程如图 1-10所示。

• 以图1-2为 例,固定的 零部件与运 动的零部件 在结构上有 所不同。

• 便于拆、装:

• 以图1-3、4 为例,考虑 产品的组装、 拆卸和维修、 维护,箱体 多设计成分 体结构,各 部分通过螺 丝、锁扣等 进行组合连 接。

• 考虑拆卸的设计: • 以图1-5为例,不考

虑拆卸的设计。

• 考虑材料及加工、生 产方式: