采煤机滚筒截齿排列的研究

关于采煤机截齿失效的研究

关于采煤机截齿失效的研究

杨 群

( 淮南矿业集团潘一矿 。 安徽 淮南 2 3 2 0 0 1)

载荷的作用 ,还会和煤层 中的腐蚀介质发生复杂的化学反应,因此 对材料 的要求较高 ,既要有 良好的耐磨性还要有优异的抗冲击性和 耐腐蚀性 。优质合金 结构钢 , ̄ I 3 4 0 C r N i M o 、4 2 C r M o 、3 5 C r M n s i 等具 有 良好锻造性能 ,可 以用作齿身材料 ; 2 . 2改进截齿齿体与齿头的复合形式 传统 的截齿 采用 钎焊 工艺 , 存在 齿体 与 齿头 的硬度 梯度 较大 ( H R C 3 0  ̄7 0 ) 和钎焊焊缝 强度低等缺 陷。采用镶铸工 艺, 刀头硬质合 金与截 齿体 产生熔合 层, 解 决了硬质合 金与截 齿体 间的联接 问题, 大 大提高了固接强度 , 而 且铸钢往 往具 有二次硬 化效 应, 在保持齿 头高 硬度的同时, 基体 具有较高冲击韧性, 能够满足整体性能要求。 2 . 3优化截齿的安装角度 截齿的安装角度对采煤机截割性能的优劣有着重要的影响,安 装角一般为 :冲击角、倾斜角和歪斜角 。只有端盘截齿才有倾斜角 和歪斜角,并且随着其 自身而变化。冲击角在滚筒上是一定的 ,国 内采煤机的冲击角一般为4 0  ̄5 0 。 。刘送永研究不 同的安装角度对 滚筒截割性能的影响 ,得 出随着截齿冲击角 的增大 ,截齿 的截割阻 力将 以指数形式减小 :而 随着截齿倾斜角、歪斜角 的增大 ,截割 阻 力增大 ,磨损加剧 的结论 。姚宝恒等通过镐形截齿 的截割试验 ,得 出在截割深度一定 时,增大安装角 ,可 以减小截割 阻力 ,但安装角 不能过大 。 ‘ 2 . 4合理地选择截齿的几何参数和排列方式。 截齿 的几何参数对截 齿的截 割性 能和寿命 影响很大。几何参数 选择直接影 响截 齿的截割 阻力 、轴 向力 大小 。截齿排 列方 式对 工作 机构的截 割状态 有重要影 响, 对 不同物理机械 性质 的煤岩 , 应选择不 同的排列方式, 设计不当, 则截 齿的可靠 性将 显著地降低。齿身寿命 与煤层 中坚硬 成分的含量和作用载荷 有很大关系 , 而载荷大 小取决 于截割参数 , 在高载荷 的切 削条 件下, 齿身寿 命急剧下 降, 比其磨损 寿命还要低。 2 . 5正确使用截齿 每一种截齿, 是满足一定的截割参数和特定煤岩要求的, 如果把 适用于较软煤岩的截齿 用于截割较硬岩石, 必然加剧截齿的破坏 。 超 出设计截割参数使用截齿, 也必然引起截齿过早失效, 如果工作时牵 引速 度过大, 使截割 厚度 超过截齿伸 出长度 , 就会导致齿 座触煤, 整 个截齿连 同齿座都处于截割状态, 将加剧全齿磨损, 而且因载荷过大, 易引起弯齿 、断齿现象 。镐形齿适用于层理 、节理发达或含夹石 的 脆性煤岩, 而刀形齿适用于截割坚韧 以及 层理和节理不发达 的煤岩 。 同时在煤质软和夹矸 少的地方, 使 用齿体硬度 高些 (  ̄ I [ 3 H R C 5 2 ) , A k 值 相应低些 的截齿 , 相反, 则应考虑提 高材料 的塑性和 韧性, 稍微 降低

采煤机螺旋滚筒的研究

采煤机螺旋滚筒的研究作者:孙福宝来源:《装饰装修天地》2017年第21期摘要:本文概要阐述螺旋滚筒的结构,通过对滚筒叶片头数、叶片升角、截齿的配置形式的合理选择,使采出的块煤多,能耗小,同时提高滚筒的装煤效果和使用寿命。

关键词:采煤机;螺旋滚筒;叶片升角;截齿1 螺旋滚筒的结构及旋向1.1 滚筒的结构螺旋滚筒是采煤机的主要工作机构,用于破煤和装煤,其性能直接影响采煤机生产效能和煤炭生产质量。

采煤机螺旋滚筒是一个带有螺旋叶片的圆柱体,截齿装在焊于螺旋叶片上的齿座套中,工作时滚筒转动并作径向移动,截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方向推运出来,装进工作面运输机。

螺旋滚筒的结构如图1所示。

1.2 滚筒的旋向(1)单滚筒采煤机。

单滚筒采煤机的滚筒应位于采煤机机身的下顺槽侧。

其优点是煤不经机身下的输送机运输以免堵塞煤流。

左工作面使用右旋滚筒;右工作面使用左旋滚筒。

(2)双滚筒采煤机。

薄煤层采煤机或小直径滚筒时:滚筒的转向为“前逆后顺”(又称内旋,即两滚筒向采煤机内侧旋转)。

这样可以提高前滚筒的装煤效率,同时也可增加采煤机的稳定性。

大直径滚筒时:滚筒的转向为“前顺后逆” (又称外旋,即两滚筒向采煤机外侧旋转)。

其优点:煤尘较少,碎煤不易抛出伤人,装煤的能耗较低,装煤和截煤的效率都比较高。

2 截齿的选择采煤机螺旋滚筒采用的截齿分为扁形截齿(又称刀形截齿)和锥形截齿(又称镐形截齿)两类。

目前绝大多数螺旋滚筒采用镐形截齿。

镐型截齿的优点是:齿身强度大不易折断,耐磨;截齿在割煤时可以自转自修刃,截齿损耗低;工作时截角较小,齿身受到的弯矩较小,有利于降低比能耗;形状简单,制作方便。

但在少数煤质韧性和粘性较大的煤层中,还适合选用刀形截齿。

3 螺旋滚筒主要参数的确定3.1 滚筒直径单滚爬底板筒采煤机滚筒直径约等于煤层平均厚度。

3.2 滚筒截深目前多数采煤机采用的截深为0.63或0.7m。

在薄煤层中,滾筒直径较小,为了提高的生产率,在工作面条件允许时,可选用截深0.8~1.0m。

矿山机电毕业设计

矿山机电毕业设计-滚筒采煤机截割部的设计目录1 前言. 12 方案选定. 53 滚筒采煤机的总体设计及计算. 7 3.1 采煤机的滚筒. 73.2 采高和截深. 73.3 设计生产功率. 73.4 装机功率. 73.5 摇臂和电动机. 84 滚筒采煤机截割部设计. 94.1 螺旋滚筒设计. 94.2 截割部减速器传动系统. 155 滚筒采煤机的主要技术参数和配套设备. 216 采煤机的主要特点. 237 技术和经济分析. 258 总结. 26致谢. 28参考文献. 29明细表. 30摘要滚筒采煤机是煤炭采掘的重要设备。

是实现煤矿生产机械化和现代化的重要设备之一。

因此,它对提高煤的采掘效率有着重要的影响。

目前,采煤机的设计技术已经发展的相当完善,但是在国内采煤机技术和国外相比依然还比较落后。

本次设计在吸取了前人经验的基础上设计了大功率,适合于中厚煤层的采煤机。

对于采煤机的截割部进行了革新设计,采用强力耐磨型滚筒对称布置,提高了割煤效果和滚筒寿命,降低截齿消耗量和用户成本。

机械传动系统采用直齿圆柱齿轮和行星轮传动动。

故传动效率高,容易安装和维护,分别用两台250KW的电动机驱动两截割部。

截割部电机容量调整范围宽,其调整范围为150~300Kw,通过调整截割电机容量,可实现一机多型。

截割部采用四行星单浮动结构,承载能力大,减小了结构尺寸。

采用大角度弯摇臂设计,加大过煤空间,提高装煤效果,卧底量大。

本次设计的采煤机采煤效率高,生产可随不同的煤质的变化生产不同的机型,市场适应性强。

关键词:采煤机、强力耐磨滚筒、截割部、弯摇臂、传动系统AbstractSheare is an important equipment for excavation. It is one of the important facilities for the mechanization and modernization of coal-mining production. Hence it has important effects on the improvement of excavation efficiency. Presently the design technologies of sheares have developed relatively perfect. When comparing with abroad, however, the technology of this area is still behindhand.Basing on assimilating the experience of people has worked in this area, this design, schemes out High-power sheare which is suitable for medium thickness seam. It does innovatory design on the cutting unit of shears by resorting to disposal symmetry of Mightiness Worn Roller, which improves the cutting effect and longevity. At the same time it reduces the wastage of truncation straight and customers’ cost. As to Machine driven system, its transmission resorts to spur gear and planetary wheel. Hence the transmission efficiency is improved and its installation and maintenance are easier. Two of the departments of crop are driven by two separate 250kw- electromotors. The modulation range of electromotors’ capacity in the departments of crop is large, which is ranging from 150kw to 300kw. Through the modulation of the electromotors’ capacity, the one machine-multi-type style can be carried out. The departments of crop resort to globe certificate floating structure, whose carrying capacity is large and reducing the structure measure. The applications of ply rockerarm increase the coal’s transit space and improve the coal’s load effect. The bottom taking quantity is large. This designof sheare has the features as follows:The excavation efficiency is high; the production of types can be different according to different coal quality. The adaptability in marketing is strong.Key Words: Sheare; Mightiness Worn Roller; cutting unit; ply rockerarm ; transition system1 引言煤是重要的能源物质,在我国有着很大的储量。

采煤机截齿优化应用研究

FORUM 论坛装备78 /矿业装备 MINING EQUIPMENT采煤机截齿优化应用研究□ 李锦良 大同煤矿集团同生同基煤业有限公司在巷道掘进及煤层回采过程中,采煤机截齿是损耗率较高的配件,而且其机械性能的优劣直接与生产效率相关,其使用寿命的大小影响了其他采煤设备及其配件的有效使用年限。

大同煤田特有的“三硬”地质条件,采煤机在截割薄煤层时,由于煤层的厚度变化及构造发育,为满足生产条件,需要掘进部分岩石。

因此,采煤机截齿与“三硬”煤岩接触,应力集中及冲击载荷长期作用于采煤机截齿,采煤机截齿产生形变,齿耗增加,采煤机截齿寿命大大降低,截齿经常需要更换。

为了提升采煤机截齿的性能,本文对采煤机截齿的损耗机理进行分析,针对截齿磨损机理,制定截齿参数优化方案。

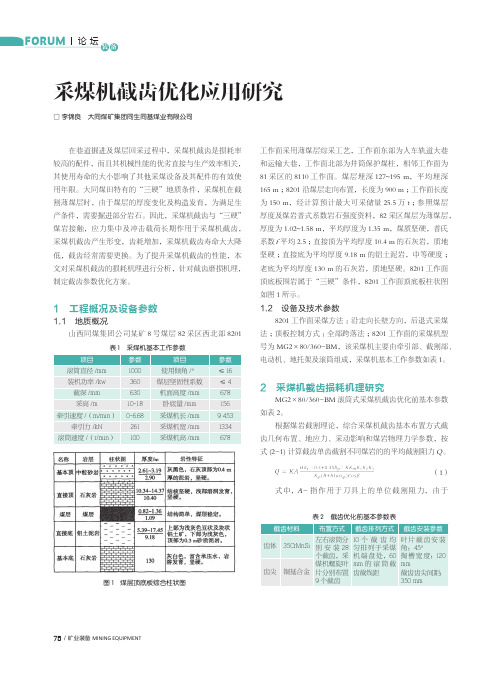

1 工程概况及设备参数1.1 地质概况山西同煤集团公司某矿8号煤层82采区西北部8201工作面采用薄煤层综采工艺,工作面东部为人车轨道大巷和运输大巷,工作面北部为井筒保护煤柱,相邻工作面为81采区的8110工作面。

煤层埋深127~195 m,平均埋深165 m ;8201沿煤层走向布置,长度为900 m ;工作面长度为150 m,经计算预计最大可采储量25.5万t ;参照煤层厚度及煤岩普式系数岩石强度资料,82采区煤层为薄煤层,厚度为1.02~1.58 m,平均厚度为1.35 m,煤质坚硬,普氏系数f 平均2.5;直接顶为平均厚度10.4 m 的石灰岩,质地坚硬;直接底为平均厚度9.18 m 的铝土泥岩,中等硬度;老底为平均厚度130 m 的石灰岩,质地坚硬。

8201工作面顶底板围岩属于“三硬”条件,8201工作面顶底板柱状图如图1所示。

1.2 设备及技术参数8201工作面采煤方法:沿走向长壁方向,后退式采煤法;顶板控制方式:全部跨落法;8201工作面的采煤机型号为MG2×80/360-BM,该采煤机主要由牵引部、截割部、电动机、地托架及滚筒组成,采煤机基本工作参数如表1。

第二章 滚筒式采煤机的截割部

传动,其他三级均为圆柱齿轮传动,前两级布置在固定

减速器内,后两级布置在摇臂内。 ★ 圆锥—圆柱齿轮一行星齿轮传动,第一级为锥齿 轮传动,布置在固定减速器内,第二级为圆柱齿轮齿轮 传动,第三级为行星齿轮传动,均布置在摇臂内。

截割部的传动具有以下特点: ★ 一般采用3~5级传动。

★ 由于滚筒中心线与电动机中心线垂直,所以必须设一

摇臂减速器的润滑有其特殊性,工作时,采煤机割

顶煤的摇臂润滑油集中在下部,使上部齿轮润滑不良,

而割底煤的摇臂,润滑油集中在滚筒轴端,使另一端齿 轮润滑不良。为解决这一问题,操作规程要求采煤机工

作每1h左右,应停机倒换摇臂位置,待润滑不良的齿轮

得到润滑后,再恢复原位置进行工作。 大功率采煤机的截割部采用了强迫润滑系统,通过 润滑油泵向齿轮和轴承供油,使润滑条件得到改善。要 求所用的润滑油有很好的抗磨性和极压性、良好的分水 性以及抗氧化性。

§2-2 螺旋滚筒和截齿

一、螺旋滚筒 1、螺旋滚筒结构 由轮毂、螺旋叶片、端盘、齿座和截齿等组成。轮毂

与传动装置的滚筒轴连接,它的外圆柱面上和靠煤壁一侧

分别焊接螺旋

图2-2 滚筒结构 1-截齿;2-齿座;3-堆焊耐磨层;4-螺旋叶片;5-轮毂;6-端盘

优质合金钢锻制热处理而成,镶嵌碳化钨硬质合金以增强耐

磨性。 扁形截齿的强度高、截割性能好、适应性强,特别是在

黏性大、夹石多的硬煤层中得到了广泛应用。

2)、镐形截齿 近于滚筒的切向安装,又称切向截齿。下部为圆柱形 (或圆锥形),上部为圆锥形,刀头上镶嵌硬质合金并在 外表面堆焊碳化钨合金层。 镐形截齿主要依靠齿尖的尖劈作用嵌入煤体而将煤破

易被碰破损坏,且摇臂上摆时,调高液压缸必须产生拉力,因

而要求增大缸径或提高供油压力。 3)、调高液压缸布置在机身端头和摇臂侧面。支撑刚性 好,维修也方便,但易被碰破损坏,并且摇臂摆动中的力臂变 化大,使调高力不稳定。

截齿卸煤机的设计

1 冻 煤 的截 割 破 碎

1 1 冻 煤 的截 割破碎 过 程 .

冻煤 截 割 过 程 为 刀 尖 开 始 接 触 煤 体 的 极 短 时 间 内 ,刀尖 接 触 的局 部 范 围 内 产 生 弹性 变 形 ,接 着 产生 接 触 集 中应 力 并 逐 渐 增 大 。 当 它 超 过 某 个

能 为力 。 矿 用 采 煤 机 利 用 带 有 截 齿 的 滚 筒 旋 转 将 煤 层 破 碎 ,对 硬 煤 及 冻 煤 有 很 强 的 切 割 能 力 。 将 两 者 相 结 合 ,设 计 出 了 一 种 卸 冻 煤 的 截 齿 卸

煤机 。

相邻 截 槽 的 间距 t 为截距 。截 距 和切 削 厚 度是 截 称

Ke wo d y r s: i t re ;p c ra g me ;p c utig p r mee n ec pt i k a r n e nt i k c tn a a tr

目前 ,用 于 卸 火 车 车 厢 内散 货 的设 备 有 螺 旋 卸 车机 、链 斗卸 车 机 等 。其 中 螺 旋 卸 车 机 是 一 种 靠 重 力 将 滚 筒 沉 人 煤 炭 ,再 利 用 滚 筒 上 螺 旋 推

割过 程 的 2个基 本 参 数 。 在开 始 截 割 的短 时 间 内 ,

如果 截 距 t>b+( 6 h 5~ ) ,相邻 截 槽 的截 割过程 互

不影 响 ,就 产 生 平 面截 割 的 情 况 ( b为 刀 具 直径 , h为切削 厚 度 ) 。截 割 比能耗 在截 距 b十( 1~14 h .) 时最 小 ,这 个 截 距 被 认 为 是 最 佳 截 距 。 当 截 距 小 于最 佳 截 距 时 ,由 于切 削 断 面 太 小 ,截 割 比能 耗

关于采煤机截齿失效的研究

关于采煤机截齿失效的研究【摘要】采煤机截齿失效的形式主要有合金刀头的脱落、合金刀头崩刃、截齿的磨损、齿身折断等,防止截齿失效的改进措施有合理选择齿身材料、改进截齿齿体与齿头的复合形式、优化截齿的安装角度、正确使用截齿、加强摩擦学在截齿中的应用等。

【关键词】采煤机;截齿失效;原因;对策1 截齿的失效形式截齿在截割煤岩时,承受着较大的剪切应力、压应力和冲击载荷,并会和煤层中的硬质物接触发生剧烈撞击,随着截割的进行,截齿的表面温度升高,截齿表面的失效形式变的更加复杂。

截齿的失效形式有以下几种:(1)合金刀头的脱落;(2)合金刀头崩刃;(3)截齿的磨损;(4)齿身折断等。

其中,磨损失效占截齿失效的45%~50%。

1.1 合金刀头脱落硬质合金刀头是截齿的重要组成部件,通过钎焊材料焊接于齿体端部,在工作中为主要受力部位。

随着截齿工作的进行,磨损达到一定的程度后,由于钎焊焊缝或缺陷处产生应力集中等问题,会导致硬质合金刀头的脱落。

当硬质合金刀头脱落,就可以认为截齿完全失效。

1.2 合金刀头的崩刃截齿在工作过程中遇到煤层中的硬质物时,齿刃承受的压应力和剪切应力突然增大,应力值超过合金的强度极限时,齿刃就会发生崩刃现象。

崩刃后齿刃钝化,截齿受到的阻力就会更大,磨损加剧,加速截齿的失效。

1.3 截齿的磨损1.3.1 热疲劳磨损截齿在截割煤岩时,承受高的间歇式的冲击载荷,为了分析其对截齿表层的破坏,可将冲击载荷分解成法向力和切向力。

法向力和切向力通过接触点作用传递到截齿次表层,在这些力的作用下,截齿表面上较硬的微凸点将变形,反复挤压导致附近软表面产生塑性流动并在截齿亚表面层形成积累。

同时截齿截割煤岩时,由于磨损热使刀头磨损表面产生600~800°的高温,而截齿截割煤岩是周期性的回转运动,故升温是交变的,当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,其组织一般为回火索氏体和铁素体,其硬度下降50%,加速了截齿的磨损。

采煤机截齿性能的技术分析及生产新技术的探索

4 改 进 截 齿 性 能 的

技 术途 径

图 1 齿 碎 煤 过 程 的 受 力示 意 图 截

3I抗 冲击 能 低 .

通过采 煤机 场 I 情况 和埘损坏 截 . 作 的分析 ,发现多数戡 的损坏不是正常磨损失 效 , 其 截 割 砂 岩 、 岩【 损 坏 更 为 重 。原 尤 硬 『 寸

科 技论 坛

科 黑江 技信总 — 龙— — —

采煤机截齿性能的技术分析及生产新技术的探索

陆 委

( 北 矿 业 集 团公 司许 疃 煤矿 . 徽 亳 州 2 3 2 ) 淮 安 3 59

摘 要: 根据矿 截 齿的损坏形式 、 用寿命 , 使 分析其 失效的原 因, 为寻求 出提高矿用截齿性 能的技术途径提供参考

1慨 述

33 台 头 裂 、 、 . 断 掉

煤 矿 使 H 埘场 洲 查 表 叫 , 煤 机 观 j】 齿 j 采 }截 戡 齿 合金头 的 裂 、 硬 质合 金 头 破 损 I 1%~ 5 硬顷 合 金 头脱 落 断 、 是 截 齿 失 效 的 主 要 ( 2 %; J 掉 ll 5 f2 %~ 0 坶休过 臃损 I 0 5 滑截 彤 之 一 这 种 现 象 分 为 3 %; I2 %, %; 1 2

要 有 以 FC  ̄ 方 面 : LI 、

后 期 出 现 此 类 情 况 主 要

是 由 于截 体 的过 度 磨 损使 得 硬 质 台金 7 头 过 ] 分 突 焊 缝 积 减 , 从『 敛 焊缝强度 / 够 。 f I f f 闲 此 要解 决 此 类 问 题 , 除 r提 高 焊 缝 的 强 度 外 更 霞要的 足提 高 截 齿 前端

一

35 一

31 截 齿休 头部崩裂和偏磨使 合金头 .2 . 过 早失女保护 支撑 . .其主 要原 足材料性能小 稳定 , 部分 原 材 料 性 能 不 稳 定 、 心 疏 松 严 重 , 中 使 截 内 部潜 在 裂纹 。 时 J 灰 经 常 浸 入 戗 f 1= 煤 和 座 之 l ,使 得 郝分 戗 小 能 随 其 受 旋 车 力 l = I 】 々 而转动 , 造成 伴的偏愿 、 往 的材 料 3 耐 磨 件 轰 . 2 43 提 高 焊 接 j . 艺 微 的 焊 缝 间 隙 的 大小 直接 影 响焊 缝 的致 耐 磨 性 是 指 合 金 刀头 和 齿 又 的 耐廓 性 能 , 技 术 质 料 表 明截 齿 台 一 含 钴 最偏 离 ,组 织 密性 和 缝 强 度 。 间 隙 太 、妨 碍 焊 料 流 人 ; 般 , 间 不完整 , 密度假 , 硬发小 高, 导致截 合金 刀头 隙太人 , 破坏焊缝的毛细管作用 , 使焊料/ 能更 { : 耐 磨忖 左 。而 截 齿 头部 ! … .原 材 料件 能 稳 好 的 填 满 焊 缝 问 隙 截 齿 的焊 接 是 钢 和 硬 质 台 I r ! J l 定和截 热处 彳 等味II _ ,造成截_ 头部有 J = = _ ; j 亍 异种材料的焊接 ,庸考虑硬 质合金 的线膨胀 裂 纹 , 偏 低 , 响 其 耐 硬度 影 系数 足 钢 的 1 ~ / . 此 焊 缝 的 间 隙 应 比钢 和 / 13 因 2

采煤机滚筒装煤效果的研究及展望

O.Z.Hekimo lu;2005有限元仿真探索出截齿煤岩破碎为剪切破坏Value Engineering数化目标[20-30]。

为提高装煤效果,对滚筒的运动学参数进行优化是切实可行的一种研究方法。

目前,采煤机滚筒的参数优化采用的理论方法主要有:免疫遗传算法、最小二乘法、相似理论、退火算法等。

免疫遗传是利用生物模拟,生物生理反应是用免疫系统青春异物(抗原体),维持内环境稳定。

在相似理论的基础上建立回归分析模型是最小二乘法的精髓,模型参数具有很好的物理意义。

冷却进度表的参数控制Metropolis接受准则下的进程,在多项式下获得近似优解,常用于离散、目标不微等复合问题的随机方法。

3.2数值仿真装煤效果研究随着计算机高速电子技术的出现和快速发展,把数值仿真方法嵌入计算机辅助工程中进行模拟实验,已经成为一种新的研究手段,是目前仿真研究发展的必要趋势,具有很大潜能。

将数值仿真研究软件进行相互耦合,联合仿真是未来发展的新趋势。

目前,在简单机械的仿真、测试、优化中已经得到广泛的应用。

将数值仿真嵌入计算机辅助工程中进行模拟实验,已经成为一种新的研究手段。

数值仿真相互耦合,联合仿真是未来发展的新趋势。

目前,在简单机械的仿真、测试、优化中已经得到广泛的应用。

数值仿真技术对滚筒参数进行优化,是提高采煤机装煤效果的主要方法。

煤层厚度、改变参数、获得较优的装煤效果,得到好的设计效果和可靠性。

4结论综述了采煤机滚筒在国内外的研究现状及其发展趋势,采煤机滚筒参数在装煤效果上的重要影响因素,以及滚筒参数影响因素在装煤效果上的优化的应用。

但是采煤机的结构比较复杂,采煤机装煤性能目前还和实际情况相差很远,还应对以下几个方面加强研究:①采煤机的工况十分的复杂,需将声学、振动、分析、测温、应力应变测试等技术相结合组成多输入多输出的综合专家诊断系统对检测盒诊断目标作出系统的、综合的性能判断,以获得准确的检测和诊断结果,进而对采煤机的装煤的煤层进一步的完善。

采煤机镐型截齿安装角的研究

x1 (φ1 ) > x1 (θ 1 )

tan φ cos β > tan θ 1

式中

H —截齿硬质合金头的齿身外伸的长度; R —截齿齿身端部的半径。

y1 = −

R tan φ ⋅ sin 2 β 1 + tan 2 φ ⋅ sin 2 β (4)

这两个直观的条件常被看成不干涉依据,然而, 实践证明此条件并不能保证齿身与煤体不发生干涉。

图4 截齿齿身端部外廓线投影与崩落线相对位置 Fig.4 relative location of the end external outline projection of cutter body and avalanche line

结果有三种情况, 如图 4 所示, (a) 相切、 (b) 相割、 (c)不相切不相割,由(3)式可求解出 y1 ,

得不干涉的条件,即 x 1Ⅰ ( y1 ) ≥ x 1Ⅱ ( y1 ) 将 y1 代入方程(1) 、 (2)和(4)得

tan φ ( − R tan φ ⋅ sin 2 β 1 + tan 2 φ ⋅ sin 2 β + H cos β )

2 安装角确定条件

如图 3 所示,由于截齿相对截槽正截面有一倾 斜角度,最可能产生干涉的部位是截齿齿身端面 R 平面,为给出不干涉条件,需将 R 圆平面方程 ( x , y )坐标投影到截槽正截面( x1 , y1 )坐标,

o

[3] 李晓豁,尹伯峰,李海演,等.镐型截齿的截割试验研究[J].辽宁工 程技术大学学报,1999,18(6):649-652.

本文审稿人

辽宁工程技术大学 李晓豁

教授

Research on the installing angle of shearer pick—shaped cutter