变压器8D报告(骨架pin距尺寸偏小)实例

电子变压器8D报告(尺寸偏小)实例

类似系列产品列入质量管理项目.

D8标准化

(Standardizatio

将此不良现象记录在《品质异常备忘录》中,以便下次生产时能重点管控。

n)

Approved by(核准)

Report by(报 告人)

Report Finish Date

2019.05.27

Delta follow up/追踪

VQA Engineer verify(工程师 确认)

Approved By (认可主管:)

Verify date Approved date

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

Due day(完成日期)

1.严格要求成型作业员把变形产品挑选干净

2.成型技术员调机时,控制好温度,每隔一小时检查一次产品射出时的温

度

2.要求品管检验时一

定要细心,把变形产品挑干净,FQC抽检时必须用卡尺测量尺寸,

2019.07.13

Before(改善前) :

D6效果确认 (Verification of

D1问题描述 (Problem

Description)

改善对策报告

Corrective Action Report

Vender(厂商)

Failure Q'ty(不良数)

/

P/N(料号)

3143049900

Failure rate(不良率)

8D报告经典案例(骨架起泡对策报告)

XXX 精密机械有限公司America XXpin short XX由于产品不良给贵司带来的麻烦深表歉意,收到贵司的信息后,我们即将展开调查。

Very sorry for the defect makes you getting in trouble, while received your information, we investigated the matter immediately:Feedback date:ITEM NO:Resin blister排针骨架起泡Defect content: pin short defect500ppmDefect rate: 500ppm该产品骨架材料为尼龙PA46,具有易吸水的材料特性。

周转和存储条件对于排针骨架有很大的影响.当环境湿度较大时,产品吸水大,过炉后骨架中水分受高温,骨架起泡的不良率高。

目前我司在生产前,原材料都要求在温度100-105C烘箱中先干燥24hr,然后按照规定的成型条件注塑生产。

但对于配组品的排针配件,内部在周转时用布袋包装,没有特殊的防水措施,产品在出货时,有在箱子中放20包干燥剂防止产品吸水。

因此我们认为起泡不良产品周转中因包装不妥,储存时间长后在环境中吸水导致骨架过炉起泡的。

The resin material of the product is PA46, and it has the sop characteristic.The flow process and the storage conditions have great influence to the resin.The higher of humidity of environment, the more water the resin sop ,and after the resin through oven ,the higher blister defect rate it will get.Before production in my company, the raw material is need to be baked in the temperature of 1000~105 for 24 hrs. Then molding under the required mounding condition. In the flow process we use cloth bag to pack for we have consider special waterproof measures before shipment we put 20pcs of seals to preventThe suck of water. Therefore we think the reason of the blister is the bad packing. The resin will suck after long time storage.:1. 我司产品内部过炉时,因都没有装排针,因此检验时没有发现。

变压器8D报告 (骨架少PIN)实例

Delta follow up/台达追 VQA Engineer verify(工程师确认)

踪

Approved By (认可主管:)

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

Team Leader(主 导者)

Team numbers (分析成员)

Function(职务)

主管 QA经理 生产部经理 工艺部经理

Name(姓名)

Function(职务) 工程师 主管 高管 高管

Name(姓名)

Problem Analysis (对不良品进行现 状分析)

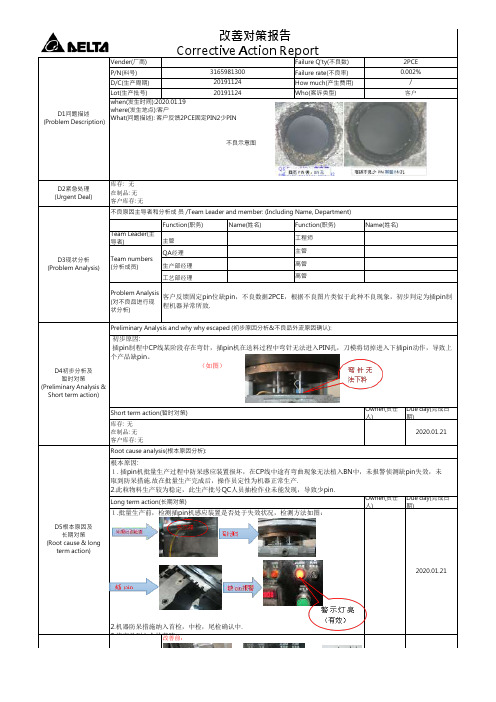

客户反馈固定pin位缺pin,不良数据2PCE,根据不良图片类似于此种不良现象,初步判定为插pin制 程机器异常所致.

1.修订《插pin作业标准书》第4.2.1增加4.3.5条文,规范作业行为。如附档 D:\Personal\ 桌面\插针作业标准书.doc

2.完善《巡检作业指导书》第6.1.1.1.2条款,如附档

D:\Personal\ 桌面\巡检作业指导书.doc

Approved by(核准)

Report by(报告人)

D6效果确认 (Verification of the CA's

effectiveness)

改善后:

After(改善后):

Owner(责任 Due day(完成日

人)

期)

2020.01.21

电子变压器8D报告(PIN歪)实例

2019.07.06

Before(改善前) :

D6效果确认 (Verification of

the CA's effectiveness)

After(改善后):

PIN歪 待确认

Owner(责 Due day(完

任人)

成日期)

2019.07.06

初步原因: 此款产品用的是0.6的CP线,CP线比较细,产品挤压容易PIN歪,包装时包装人员未将尾数包装好。 导致PIN歪插品流出

D4初步分析及 暂时对策

(Preliminary Analysis & Short term

action)

Short term action(暂时对策)

库存: 1200 全检,未发现有PIN歪 在制品: 无 客户库存: 1700已交货产品由我司驻厂人员重工处理

D7防呆及水平展 开

(Prevention & Spread)

针对此类似机种在厂内水平展开,从而杜绝类似现象发生。

D8标准化

Байду номын сангаас

(Standardizatio n)

Approved by(核准)

1.修订《包装作业标准书》实现标准化作业.

Report by(报告人)

Report Finish Date

VQA Engineer verify(工程 follow up/追踪 师确认)

Verify date

Approved By (认可主管:)

Approved date

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

电子变压器8D报告(尺寸超规格)实例样板

Owner(责任 Due day(完成日

人)

期)

2020.04.01

D5根本原因及

长期对策

(Root cause & Long term action(长期对策) long term

(Prevention & Spread) D8标准化

(Standardizatio n)

类似系列产品列入质量管理项目. 将此不良现象记录在《品质异常备忘录》中,以便下次生产时能重点管控。

Approved by(核准)

Delta follow up/追踪

Report by(报 告人)

VQA Engineer verify(工程师 确认)

2020.04.01

任人)

成日期)

D6效果确认 (Verification of

the CA's effectiveness)

After(改善后):

E2:12.4±0.1 1号模12.43 2号模12.42 3号模12.36 4号模 12.44 5号模12.44 6号模12.42

2020.04.01

D7防呆及水平展 开

Vender(厂商)

P/N(料号)

3197700602

D1问题描述 (Problem

Description)

D/C(生产周期)

20.03.28

Lot(生产批号)

20.03.28

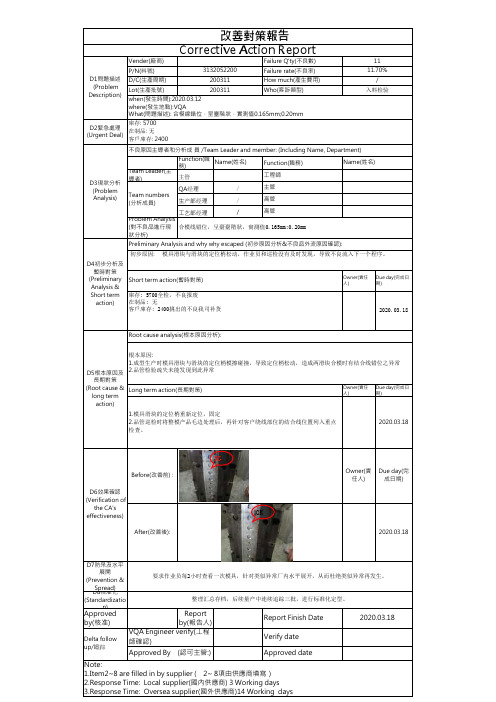

when(发生时间):2020.03.28 where(发生地点):(区外) What(问题描述): 3197700602内孔尺寸超出规格

电子变压器8D报告(合模线错位)实例

NG OK

Owner(責 Due day(完

任人)

成日期)

2revention &

要求作业员每2小时查看一次模具,针对类似异常厂内水平展开,从而杜绝类似异常再发生。

DS8p標re准ad化)

(Standardizatio

整理汇总存档,后续量产中连续追踪三批,进行标准化定型。

D3現狀分析 (Problem Analysis)

不良原因主導者和分析成 員 /Team Leader and member: (Including Name, Department)

Team Leader(主 導者)

Function(職 Name(姓名) 務) 主管

Function(職務) 工程師

初步原因: 模具滑块与滑块的定位梢松动,作业员和巡检没有及时发现,导致不良流入下一个程序。

D4初步分析及

暫時對策

(Preliminary Short term action(暫時對策)

Analysis &

Short term 庫存: 5700全检,不良报废

action)

在制品: 无 客戶庫存: 2400挑出的不良我司补货

200311

Who(客訴類型)

when(發生時間):2020.03.12 where(發生地點):VQA What(問題描述): 合模線錯位,呈臺階狀,實測值0.165mm;0.20mm

D2緊急處理 (Urgent Deal)

庫存: 5700 在制品: 无 客戶庫存: 2400

11 11.70%

/ 入料检验

n)

Approved by(核准)

Report by(報告人)

Report Finish Date

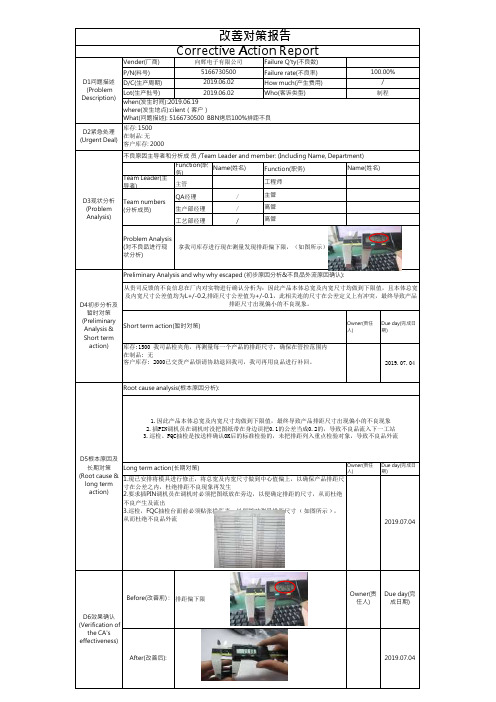

电子变压器8D报告(BOBIN排距尺寸不良)

Vender(厂商)Failure Q'ty(不良数)P/N(料号)Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)Who(客诉类型)D2紧急处理(Urgent Deal)Function(职务)Function(职务)Team Leader(主导者)主管工程师QA 经理主管生产部经理高管工艺部经理高管Owner(责任人)Due day(完成日期)Owner(责任人)Due day(完成日期)拿我司库存进行现在测量发现排距偏下限,(如图所示)2019.07.042019.07.04Due day(完成日期)2019.07.04排距偏下限1.因此产品本体总宽及内宽尺寸均做到下限值,最终导致产品排距尺寸出现偏小的不良现象2.插PIN调机员在调机时没把图纸带在身边误把0.1的公差当成0.2的,导致不良品流入下一工站3.巡检、FQC抽检是按送样确认OK后的标准检验的,未把排距列入重点检验对象,导致不良品外流1.现已安排将模具进行修正,将总宽及内宽尺寸做到中心值偏上,以确保产品排距尺寸在公差之内,杜绝排距不良现象再发生2.要求插PIN 调机员在调机时必须把图纸放在旁边,以便确定排距的尺寸,从而杜绝不良产生及流出3.巡检,FQC 抽检台面前必须贴张排距表,以便随时测量排距尺寸 ﹙如图所示﹚,从而杜绝不良品外流库存:1500 我司品检夹角,再测量每一个产品的排距尺寸,确保在管控范围内在制品: 无客户库存: 2000已交货产品烦请协助退回我司,我司再用良品进行补回。

D3现状分析(Problem Analysis)D4初步分析及暂时对策(PreliminaryAnalysis &Short term action)D5根本原因及长期对策(Root cause &long term action)D6效果确认 (Verification ofthe CA's effectiveness)Team numbers (分析成员)Problem Analysis(对不良品进行现状分析)Before(改善前) :After(改善后):Short term action(暂时对策)Root cause analysis(根本原因分析):Long term action(长期对策)Owner(责任人)//Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):从贵司反馈的不良信息在厂内对实物进行确认分析为:因此产品本体总宽及内宽尺寸均做到下限值,且本体总宽及内宽尺寸公差值均为L+/-0.2,排距尺寸公差值为+/-0.1,此相关连的尺寸在公差定义上有冲突,最终导致产品排距尺寸出现偏小的不良现象。

8D报告模板及实例

8D报告模板及实例公司D1.小组成员(部门/姓名)T eam Member(Dept/Name):D2.问题描述Problem Descrption:D3.确认并执行临时纠正措施Identify and Implement Containment Actions:(品质部负责)D4.根本原因分析Identify and Define Root Cause(s):(48小时内回覆)D5.确认永久纠正措施Identify Corrective Actions:(48小时内回覆)为什么会发生:针对发生原因:责任部门:生产部 X 车间签名/日期:XXX 日期为什么会未及时检出:针对流出原因:责任部门:品质部签名/日期:XXX 日期为什么会流出:针对未检出原因:责任部门:签名/日期:XXX 日期D7.预防再发生Actions to Prevent Recurrence:提交工程更改,验证更改工艺一个月周期,如无不良产生,修改CP ,PFMEA ,PPAP 文件。

D8.总结经验:□□□产品类别:XXX防错方式:预防再发生□□□□其他:缺陷图片:1)产品冲扁部位中段尺寸不合格,偏小,低于设计要求3.12mm 表单编号:XXX相关文件及标准更新:PFMEA 程序文件控制计划部门管理制度工艺文件/作业指导书PPAP文件2014-6-6进行中顾客现场0无需处理XXX已完成运输途中完成情况责任人公司英文名纠正预防措施8D报告D6.执行并验证永久纠正措施Implement and Verify Corrective Actions待验证工程部:品质部:生产部:业务部:生产部:采购部:物控部:生产线1生产线2管理层支持部门经理厂长总/副总经理说明首次发生重复发生三次以上发生---48小时无结果72小时无结果生产部:类别问题点描述:产品规格Φ5×113/Φ5×101数量区域24001955普通□较重□严重□发现人员客户IQC 发现地点客户进料区产品图号XXX顾客图号XXX发现时间XXX 成品库备注不良品/可疑品处置方式(24小时内反应)现场挑选不良品XXX 已完成调出库存,返工卡尺全检XXX 已完成XXX 通知各工序,已制品增加卡尺厚度测量,成品全数检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Report Finish Date Verify date Approved date

2020.01.13

Owner(责任 人)

Due day(完成日期)

2020.01.13

Root cause analysis(根本原因分析):

根本原因:插 PIN 刀模钝剉,切pin过程中将CP线强制性内拉切断,切断过程中pin尖顶部受力导致倾斜,调机自检手法有 误未测量其顶部PIN距,造成不能及时发现问题将其纠正.

D4初步分析及 暂时对策

(Preliminary Analysis & Short

term action)

初步原因: 插pin机调试人员确认样品时,测量pin间距手法存在误区,习惯性整体测量pin距底部,忽略了尖部的pin距.

Short term action(暂时对策)

库存:20k(返工). 在制品:无 客户库存:4455PCS(安排驻厂人员全检后入库).

QA经理 生产部经理 工艺部经理

Name(姓名)

Function(职务) 工程师 主管 高管 高管

Name(姓名)

Problem Analysis (对不良品进行现状 分析)

pin距不良模号为1.2.5,不良部位在pin尖部偏小0.03,尖部pin针内趴造成.

Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):

Failure rate(不良率) How much(产生费 用) Who(客诉类型)

when(发生时间):2020.1.09

where(发生地点): 进料 What(问题描述):1/10入料排距不良

规格:24.5±0.25

排距(PIN尖部)实测:24.22 24.23 24.24

库存: 20K

在制品: 出货至客户端物料返工后上线。 客户库存: 4455PCS

不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)

3PCE 37.00%

NA 进料反馈

Team Leader(主导 者)

D3现状分析

Team numbers

(Problem Analysis) (分析成员)

Function(职务) 主管

改善对策报告

D1问题描述 (Problem

Description)

D2紧急处理 (Urgent Deal)

Corrective Action Report

Vender(厂商)

Failure Q'ty(不良数)

P/N(料号) D/C(生产周期) Lot(生产批号)

3196950500 150109 150109

(Standardization)

Approved by(核准)

Report by(报告人)

VQA Engineer verify(工程师确认) Delta follow up/追踪

Approved By (认可主管:)

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

D5根本原因及

长期对策

Long term action(长期对策)

(Root cause & long

term action)

Owner(责任 人)

Due day(完成日期)

1.修复刀模,将刀模备录于履历表中,达到使用次数或年限定期更换. 2.纠正pin距测量手法,完善作业指导书,并列入教育培训课题.

2020.01.13

改善前:

Before(改善前) :

D6效果确认 (Verification of the CA's effectiveness)

改善后:

After(改善后):

Owner(责任 Βιβλιοθήκη )Due day(完成日期)

2020.01.13

D7防呆及水平展开 (Prevention & Spread) D8标准化