kW电动汽车永磁同步电动机电磁设计

KW调速永磁同步电动机电磁设计方案程序

KW调速永磁同步电动机电磁设计方案程序第一步:确定设计参数1.确定工作功率:根据应用需求确定电动机的额定功率,例如10KW。

2.确定额定电压和额定频率:根据应用需求确定电动机的额定电压和额定频率。

3.确定电机的极对数:根据电动机的输入电压和频率,计算电机的巡线频率,从而确定电机的极对数。

4.确定磁场势和磁铁尺寸:根据电机的额定功率和电机的极对数,计算电机的磁场势,从而确定所需的永磁体尺寸。

第二步:电机电磁设计计算1.计算电机的相间电压和相间电流:根据电动机的额定功率和电机的额定电压,计算电机的相间电流。

2.计算电机的磁通和永磁体的磁通密度:根据电机的相间电流和电机的极对数,计算电机的磁通。

根据电机的磁通和电机的磁铁尺寸,计算永磁体的磁通密度。

3.计算电机的绕组电阻和绕组电感:根据电机的相间电压和电机的相间电流,计算电机的绕组电阻。

根据电机的相间电压和电机的极对数,计算电机的绕组电感。

4.计算电机的工作转速和输出扭矩:根据电机的输入电压、电机的绕组电阻和电机的电磁转矩,计算电机的工作转速和输出扭矩。

第三步:电机电磁设计方案优化1.根据应用需求对电机的工作转速和输出扭矩进行调整:根据应用需求,对电机的工作转速和输出扭矩进行调整,例如增加或减小电机的绕组电阻或电机的磁通密度。

2.重新计算电机的绕组电阻和绕组电感,以及工作转速和输出扭矩:根据调整后的电机参数,重新计算电机的绕组电阻和绕组电感,以及工作转速和输出扭矩。

3.根据计算结果,评估电机的电磁设计方案的可行性和性能:根据计算结果,评估电机的电磁设计方案的可行性和性能,例如判断电机的工作转速和输出扭矩是否达到设计要求。

4.如有必要,进行多次优化和调整,以获得满足设计要求的电磁设计方案。

总结:以上是一个KW调速永磁同步电动机电磁设计方案的基本步骤和程序。

通过确定设计参数,进行电机电磁设计计算,以及根据应用需求进行优化和调整,可以获得满足设计要求的电磁设计方案。

电动汽车用永磁同步电机的设计及优化

电动汽车用永磁同步电机的设计及优化大家好,今天我们来聊聊电动汽车的心脏——永磁同步电机。

别看它是个小小的电机,但它的设计和优化可是关乎到电动汽车的性能、续航里程和驾驶体验呢!咱们就从头说起吧。

咱们得了解什么是永磁同步电机。

简单来说,永磁同步电机就是一种能让你驾驶电动汽车像开燃油车一样轻松的电机。

它的优点是效率高、功率大、噪音小,而且还能根据驾驶需求自动调整转速,让你在加速、行驶和刹车时都能感受到平顺的驾驶体验。

那么,如何设计一个好的永磁同步电机呢?这可是个技术活儿。

咱们先来看看永磁同步电机的结构。

它主要由定子、转子和轴承三部分组成。

定子上有永磁体,转子上也有永磁体,两个永磁体之间通过电磁耦合产生磁场。

当电流通过定子和转子时,磁场会随着电流的变化而变化,从而带动转子旋转,实现动力输出。

接下来,咱们要说说永磁同步电机的优化。

优化的目的是为了提高电机的性能,降低能耗,延长使用寿命。

优化的方向有很多,比如提高效率、减小体积、降低噪音等。

咱们可以从以下几个方面来着手优化:1. 选择合适的永磁材料永磁体的性能直接影响到电机的效率和性能。

因此,选择合适的永磁材料非常重要。

一般来说,永磁材料的磁性能越好,电机的效率越高。

但是,磁性能好的永磁材料往往成本也比较高。

所以,在设计永磁同步电机时,需要在性能和成本之间找到一个平衡点。

2. 提高转子的机械强度转子是电机的核心部件,其机械强度直接影响到电机的使用寿命。

为了提高转子的机械强度,可以采用一些特殊的设计方法,比如增加转子的厚度、使用高强度的金属材料等。

3. 优化电磁设计电磁设计是影响永磁同步电机性能的关键因素之一。

通过对定子和转子的电磁场进行优化设计,可以提高电机的效率、降低能耗。

还可以采用一些特殊的技术手段,比如采用双馈电机技术、控制策略等,进一步提高电机的性能。

4. 降低噪音噪音是影响电动汽车驾驶体验的一个重要因素。

为了降低噪音,可以在设计过程中采用一些吸音材料、减少振动等方式来降低噪音水平。

电动汽车用永磁同步电机的设计及优化

电动汽车用永磁同步电机的设计及优化随着环保意识的不断提高,越来越多的人开始关注电动汽车。

而电动汽车的核心部件就是电动机,其中永磁同步电机因其高效率、高性能和高可靠性而备受青睐。

本文将从理论层面对永磁同步电机的设计及优化进行探讨。

我们需要了解永磁同步电机的基本原理。

永磁同步电机是一种采用永磁体作为转子磁场源的同步电机。

它通过控制定子绕组中的电流,使转子产生旋转磁场,从而实现电能向机械能的转换。

与传统的异步电机相比,永磁同步电机具有更高的效率、更低的转速波动和更好的启动性能。

要设计出一款优秀的永磁同步电机并非易事。

在实际应用中,我们需要考虑多种因素,如电机的功率密度、温升、噪音等。

为了满足这些要求,我们需要对永磁同步电机进行优化设计。

具体来说,我们可以从以下几个方面入手:一、选择合适的永磁材料永磁材料的性能直接影响到电机的性能。

目前市场上主要有两种类型的永磁材料:NdFeB和SmCo。

其中,NdFeB具有较高的能积和较高的工作温度,适用于大功率、高转速的应用;而SmCo则具有较低的能积和较低的工作温度,适用于小功率、低转速的应用。

因此,在设计永磁同步电机时,需要根据具体的应用需求选择合适的永磁材料。

二、优化定子结构定子是永磁同步电机的重要组成部分,其结构对电机的性能有着重要影响。

一般来说,定子结构包括定子绕组、定子铁芯和定子端盖等部分。

为了提高电机的效率和降低温升,我们可以采用以下几种方法优化定子结构:1. 采用高效绕组材料和工艺:例如采用铜材代替铝材以减少电阻损耗;采用真空浸渍法或热压法形成绝缘层以提高绕组的绝缘强度;采用多层绕组结构以增加导体截面积以降低电阻损耗。

2. 优化定子铁芯结构:例如采用空心式定子铁芯以减少重量;采用特殊的几何形状以提高磁场分布均匀性;采用特殊的冷却方式以降低温升。

3. 优化定子端盖结构:例如采用高强度材料以增加刚度;采用特殊的密封结构以防止进水和灰尘;采用特殊的散热结构以降低温升。

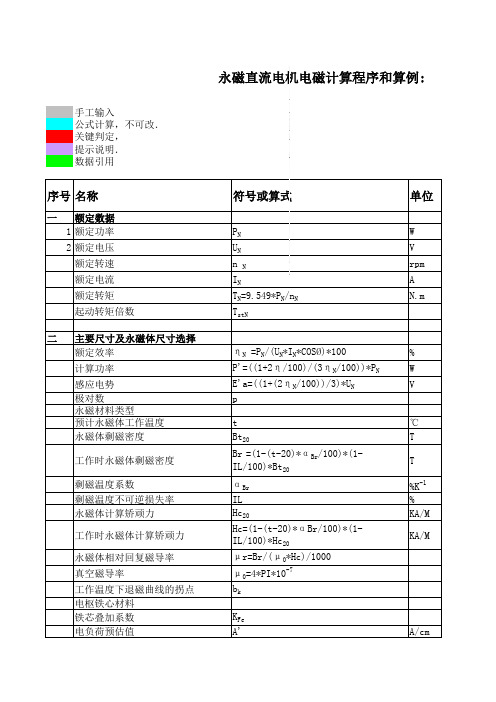

最新永磁同步电机电磁设计实例(机秘)

KFe A'

% W V

℃ T T %K-1 % KA/M KA/M

工作时永磁体剩磁密度

剩磁温度系数 剩磁温度不可逆损失率 永磁体计算矫顽力

工作时永磁体计算矫顽力

永磁体相对回复磁导率 真空磁导率 工作温度下退磁曲线的拐点 电枢铁心材料 铁芯叠加系数 电负荷预估值

符号或算式

PN UN nN IN TN=9.549*PN/nN TstN

单位

W V rpm A N.m

ηN =PN/(UN*IN*COSØ)*100 P'=((1+2η/100)/(3ηN/100))*PN E'a=((1+(2ηN/100))/3)*UN p

11.545353 1001.137358

6.31449E-07

0.00063

0.6 0.53

1 0.318

1 1.823899371

1.4 2.5 3.2 6.534512719 0.628318531

0.000632167

4.726272249 3.887740076 3.000592737 289.821883

19.68521519 1.45

7.576328614

3 6.3 50

0.183254477

0.16054563

3.324760072 3.2 0.25 3

"×pb"是错误的

6.324760072

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计永磁同步电机是一种高效、高性能的电机,其电磁方案设计是其性能优越的关键。

本文将从电磁铁圈设计、磁路设计、转子设计、控制策略等方面,提供一个全面的永磁同步电机电磁方案设计。

一、电磁铁圈设计电磁铁圈是永磁同步电机的核心部件,其设计直接影响电机的性能。

在设计电磁铁圈时,需要考虑以下因素:1.电磁铁圈的截面积和线圈匝数:电磁铁圈的截面积和线圈匝数决定了电磁铁圈的电阻和电感,对电机的电磁特性有重要影响。

2.电磁铁圈的材料:电磁铁圈的材料应具有高导磁性、低磁滞损耗和高温稳定性等特点,常用的材料有硅钢片和铁氧体材料。

3.电磁铁圈的绕制方式:电磁铁圈的绕制方式有单层绕组和多层绕组两种,多层绕组可以提高线圈匝数,但会增加电磁铁圈的电阻和电感。

二、磁路设计磁路是永磁同步电机的另一个重要部分,其设计直接影响电机的输出功率和效率。

在设计磁路时,需要考虑以下因素:1.永磁体的材料和形状:永磁体的材料应具有高磁能积和高矫顽力,常用的材料有钕铁硼和钴磁体等。

永磁体的形状可以是圆柱形、矩形形或扇形等。

2.磁路的长度和截面积:磁路的长度和截面积决定了永磁体的磁通量和磁阻,对电机的输出功率和效率有重要影响。

3.磁路的饱和和磁滞损耗:磁路的饱和和磁滞损耗会导致磁通量的损失和热量的产生,对电机的效率有不利影响。

三、转子设计转子是永磁同步电机的旋转部分,其设计直接影响电机的转速和转矩。

在设计转子时,需要考虑以下因素:1.转子的形状和材料:转子的形状可以是圆柱形、矩形形或扇形等,常用的材料有铝合金和铜合金等。

转子的形状和材料决定了转子的惯性和热容量,对电机的转速和转矩有重要影响。

2.转子的磁极数:转子的磁极数决定了电机的同步转速和输出功率,应根据具体应用需求进行选择。

3.转子的磁极形状和磁场分布:转子的磁极形状和磁场分布对电机的转矩和效率有重要影响,应根据具体应用需求进行优化设计。

四、控制策略控制策略是永磁同步电机的关键,其设计直接影响电机的性能和稳定性。

纯电动汽车电动机的电磁设计和电磁性能分析

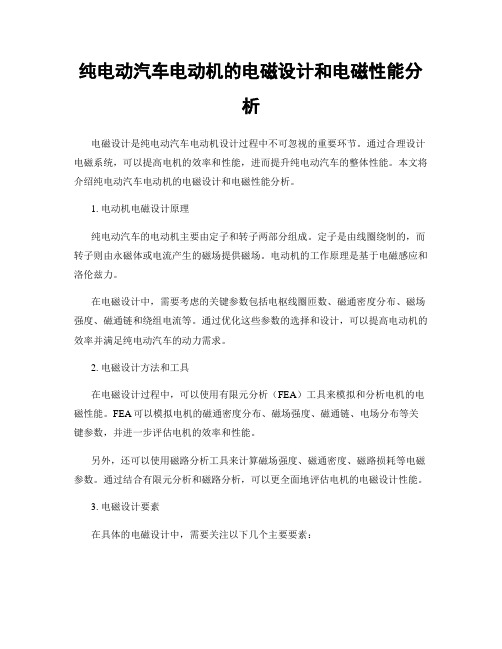

纯电动汽车电动机的电磁设计和电磁性能分析电磁设计是纯电动汽车电动机设计过程中不可忽视的重要环节。

通过合理设计电磁系统,可以提高电机的效率和性能,进而提升纯电动汽车的整体性能。

本文将介绍纯电动汽车电动机的电磁设计和电磁性能分析。

1. 电动机电磁设计原理纯电动汽车的电动机主要由定子和转子两部分组成。

定子是由线圈绕制的,而转子则由永磁体或电流产生的磁场提供磁场。

电动机的工作原理是基于电磁感应和洛伦兹力。

在电磁设计中,需要考虑的关键参数包括电枢线圈匝数、磁通密度分布、磁场强度、磁通链和绕组电流等。

通过优化这些参数的选择和设计,可以提高电动机的效率并满足纯电动汽车的动力需求。

2. 电磁设计方法和工具在电磁设计过程中,可以使用有限元分析(FEA)工具来模拟和分析电机的电磁性能。

FEA可以模拟电机的磁通密度分布、磁场强度、磁通链、电场分布等关键参数,并进一步评估电机的效率和性能。

另外,还可以使用磁路分析工具来计算磁场强度、磁通密度、磁路损耗等电磁参数。

通过结合有限元分析和磁路分析,可以更全面地评估电机的电磁设计性能。

3. 电磁设计要素在具体的电磁设计中,需要关注以下几个主要要素:(1)电枢线圈设计:电枢线圈的匝数和绕制方式对电机的电磁性能有着重要影响。

正确选择电枢线圈参数,如匝数、细节设计等,可以提高电机的效率和输出功率。

(2)磁场设计:磁场的设计是电机电磁设计中的关键环节。

通过合理设计磁场,可以提高电机的磁通密度和磁场强度,从而提高电机的输出功率和效率。

(3)绕组电流:绕组电流是电机的一个重要参数,它决定了电机的功率输出和效率。

需要根据电机设计要求和动力需求来选择合适的绕组电流。

(4)磁路设计:磁路设计是确定磁路参数的关键步骤。

通过选择合适的磁路材料和优化磁路结构,可以提高电机的磁通链和磁通密度,从而提高电机的效率和性能。

4. 电磁性能分析方法除了电磁设计,还需要对电机的电磁性能进行分析和评估。

常用的电磁性能分析方法包括效率分析、转矩分析和输出功率分析。

永磁同步电机的电磁设计方案

永磁同步电机的电磁设计方案1 永磁同步电机的基本原理和特点永磁同步电机是一种新型的高效电动机,具有高效率、高功率密度、快速响应等优点。

它是由永磁体和电磁线圈组成的,通过电磁线圈与永磁体之间的作用产生转矩。

与传统的异步电机相比,永磁同步电机的效率更高、速度更稳定,特别适合用于高精度控制等场合。

2 永磁同步电机的电磁设计要点永磁同步电机的电磁设计是实现高效率、稳定运行的关键。

其中,电磁线圈的参数包括绕组数、导线截面积、绕组方式、铁芯形状等。

以下是具体要点:2.1 绕组数和绕组方式永磁同步电机的电磁线圈绕组数一般较少,一般少于异步电机的绕组数。

而采用多相绕组的方式,能够显著提高电机的功率密度和效率。

另外,对于高功率密度的永磁同步电机,可以采用三绕组式结构,使电机的相序和匝数更加紧凑。

2.2 导线截面积电磁线圈导线的截面积是影响永磁同步电机性能的重要参数之一。

截面积过小会导致电流密度过大,产生过多的电流损耗和温升,进而影响电机效率和寿命,而截面积过大则会使电机结构过于复杂,增加成本和体积。

因此,需要根据电机的功率和运行条件确定合适的导线截面积。

2.3 铁芯形状永磁同步电机的铁芯形状对电机的功率密度和效率影响较大。

对于高功率密度的电机,可以采用扇形铁芯或双球面铁芯结构。

此外,还可以通过添加铁磁材料或采用不同的接头结构等方法改善电磁线圈的磁通分布,减小铁芯损耗和噪音。

3 永磁同步电机的优化设计方法为了实现永磁同步电机的高效率、高性能运行,可以采用以下优化设计方法:3.1 磁场分析和模拟通过磁场分析和模拟软件(如ANSYS、COMSOL等),可以快速计算电机的磁场分布、磁通密度等参数,进而优化电机的结构和参数选取,提升电机的性能。

3.2 合理的控制策略电机的控制策略对电机效率和性能影响很大。

常见的控制方法有矢量控制、直接转矩控制等,需要根据具体应用场景选择合适的控制策略。

3.3 多因素综合考虑永磁同步电机的电磁设计需要考虑多个因素的综合影响,如电机的功率密度、效率、噪音、成本等。

永磁同步电动机电磁设计

永磁同步电动机电磁设计永磁同步电动机是一种能够实现高效能转换的电机。

它采用了永磁体产生磁场,与定子上的线圈产生交变磁场来实现转动,因此具有高效率、高功率密度和高转矩密度等特点。

本文将介绍永磁同步电动机的电磁设计过程,并探讨其中的一些关键技术。

首先,电磁设计过程开始于确定绕组数据。

绕组是将电磁力转化为机械力的关键部分,其设计直接影响到电机的性能。

为了使绕组尽量减小谐波和电磁噪声,一般采用分段细槽绕组。

绕组的设计也需要考虑线圈的电流和电压、磁场强度和饱和情况等因素。

其次,永磁同步电动机的磁路设计非常重要。

磁路设计的主要目标是实现磁通的均匀分布和最大化。

为了实现这一目标,可以采用磁路分析方法,通过优化铁心的尺寸和形状,来调整磁阻分布和磁通密度。

此外,磁路设计还需要考虑铁心的饱和和损耗情况,以及永磁体的磁性能和热特性等。

第三,针对永磁同步电动机的磁链和电流特性,需要进行磁链分析和电路设计。

磁链分析主要用于计算磁链波形和磁链饱和情况,以确定磁阻和电感等参数。

电路设计则主要包括电感和电容的选择,以及电流和电压的控制等。

这些都直接影响到电机的性能和可靠性。

此外,还需要考虑永磁同步电动机的热特性。

由于电机长时间运行会产生大量的热量,因此需要进行热分析和散热设计。

热分析可以通过有限元仿真等方法来实现,包括计算温升分布和热阻分布等。

而散热设计则需要根据电机的尺寸和工作条件来选择合适的散热方式,如风冷、水冷等。

最后,电磁设计过程还需要进行性能分析和优化。

性能分析可以通过有限元仿真等方法来实现,包括转矩-转速特性分析、功率-转速特性分析等。

而优化则主要是通过调整参数来达到更好的性能,包括转矩和功率的最大化、效率的提高等。

综上所述,永磁同步电动机的电磁设计过程涉及到绕组设计、磁路设计、磁链和电路设计、热特性分析和散热设计、性能分析和优化等多个方面。

这些都是相互关联的,需要综合考虑,才能够实现高效能转换和可靠性运行。

因此,对于永磁同步电动机的电磁设计,需要充分理解电机的工作原理和性能需求,并结合现有的设计方法和工具,进行系统化的设计过程。

永磁同步电机的电磁设计方案

永磁同步电机的电磁设计方案文章标题:永磁同步电机的电磁设计方案引言:永磁同步电机是一种高效、节能的电机类型,它在各个领域得到广泛应用。

然而,要实现其高性能运行,关键在于电磁设计方案的优化。

本文将深入探讨永磁同步电机的电磁设计方案,包括关键问题、优化方法以及对该方案的观点和理解。

1. 关键问题在开展永磁同步电机电磁设计方案时,我们需要关注以下几个关键问题:1.1 磁路设计:磁路设计是保证永磁同步电机高效运行的关键。

我们将探讨如何选择合适的磁路材料、确定合适的磁路形状以及如何降低磁路损耗。

1.2 磁场分析:准确地分析磁场分布对于制定合理的电磁设计方案至关重要。

我们将介绍如何利用有限元分析方法来分析磁场,并优化磁场分布。

1.3 磁极形状设计:磁极形状对永磁同步电机性能有直接影响。

我们将探讨如何选择合适的磁极形状以及优化磁极形状的方法。

1.4 槽形设计:电机的槽形对于永磁同步电机的功率密度和转矩产生影响。

我们将介绍如何选择合适的槽形,并优化槽形设计。

2. 优化方法基于上述关键问题,我们提出以下优化方法来改进永磁同步电机的电磁设计方案:2.1 遗传算法优化:通过遗传算法可以搜索磁路材料、磁极形状和槽形等方面的最佳解决方案。

我们将介绍如何利用遗传算法来优化永磁同步电机的电磁设计方案。

2.2 多目标优化:兼顾多个性能指标(如效率、功率密度和响应时间等)可以得到更全面和灵活的电磁设计方案。

我们将探讨如何使用多目标优化方法来提高永磁同步电机的性能。

2.3 实验验证:在优化过程中,实验验证是必不可少的一步。

我们将介绍如何设计实验并验证优化后的电磁设计方案的有效性。

3. 观点和理解从我个人的观点和理解来看,永磁同步电机的电磁设计方案是实现其高性能运行的关键。

通过对磁路设计、磁场分析、磁极形状设计和槽形设计等关键问题的深入研究和优化,能够有效提升永磁同步电机的效率和功率密度。

遗传算法优化和多目标优化方法能够为电磁设计方案的改进提供有力的支持。

永磁同步电机的电磁方案设计

永磁同步电机的电磁方案设计目标永磁同步电机是一种高效、高性能的电机,它在工业和交通等领域有着广泛的应用。

设计一个全面的电磁方案,旨在提高永磁同步电机的效率和性能,并确保方案具有可行性和可靠性。

实施步骤1. 系统需求分析首先,我们需要对系统的需求进行详细分析。

这将包括电机的额定功率、额定转速、工作环境等方面的要求。

同时,还需要了解电机的负载特性和工作条件,例如启动和停止频率、负载变化性等。

通过对系统需求的准确分析,可以为后续的电磁方案设计提供准确的参考。

2. 永磁材料选择永磁同步电机的性能和效率主要依赖于所使用的永磁材料。

目前,常用的永磁材料有永磁钕铁硼(NdFeB)、永磁钴铁(SmCo)和永磁铁硼(AlNiCo)等。

根据系统需求和成本考虑,选择合适的永磁材料。

3. 电磁设计和优化电磁设计是永磁同步电机设计的核心环节,它决定了电机的性能和效率。

在电磁设计中,需要考虑的因素包括磁极形状、磁极数目、绕组形状、绕组电流分布等。

通过使用电磁设计软件,可以对电机的电磁特性进行仿真和优化,以达到最佳的效果。

4. 控制系统设计控制系统设计是实现永磁同步电机高效工作的关键。

在控制系统设计中,需要考虑的因素包括电机的转速闭环控制、电流闭环控制、转矩控制等。

通过使用先进的控制算法和硬件设备,可以实现电机的高效、精确控制。

5. 效率优化和节能措施为了提高永磁同步电机的效率,可以采取一些节能措施。

例如,优化电机的磁路设计,减少铁损耗和铜损耗;采用新型的磁材料和绝缘材料,降低磁耗和电阻损耗;合理选择电机的工作点,使其在高效区工作等。

通过这些措施,可以提高电机的效率,降低运行成本。

6. 实验验证和性能评估在电磁方案设计完成后,需要进行实验验证和性能评估。

通过搭建实验平台和测试设备,对电机的功率、转速、转矩、效率等性能进行测试和评估。

通过与设计要求进行比较,评估电磁方案的优劣,并进行必要的调整和改进。

7. 持续改进和优化永磁同步电机的电磁方案设计是一个渐进的过程,需要不断改进和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由上图得到Bd1 0.43T。

LOGO

(2)通直轴61A电流时仿真图:

1.25

直轴电枢反应电感的有限元分析

(1)通直轴52A电流时仿真图:

XY Plot 1

1.25

0.63

Maxwell2DDesign52A ANSOFT

Curve Info

Br Setup1 : LastAdaptive

Br

0.00

-0.63

1.5 1

0.5 0

-0.5 -1

-1.5 0

电机空载磁场分布

20

率、电压、转速等)、技术要求(如效率、参数、温升 限度等),结合国家的相关标准和生产工艺情况,运用 有关的理论和计算方法,设计出性能好、体积小、结构 简单、运行可靠、制造和维护方便的产品。

LOGO

2.3.2 电机电磁设计注意事项

(1)电机铁心的磁通密度不宜过高或过低; (2)电机线圈的电流密度不宜过大或过小; (3)电机的槽满率不宜过高或过低; (4)槽形边缘不要有尖角; (5)电机槽形的设计尽可能选用平行齿梯形槽; (6)尽量用圆底槽代替平底槽; (7)电机铁心槽口宽度不宜过大; (8)定子槽数不要太多或太少; (9)避免选用过大或过小的气隙。

1.3 毕业设计的主要内容及要求

1. 学习永磁同步电动机结构、原理与特性以及ANSOFT等软件的使用;

2. 学习电动汽车新型永磁驱动电机的场路结合设计方法;

3. 进行50 kW永磁同步电动机电磁设计;

4. 进行50 kW永磁同步电动机参数计算;

5. 按学校规定完成毕业设计论文。

LOGO

第二部分 永磁同步电动机的电磁设计

2.1 永磁同步电动机的结构、原理与特性

2.1.1 永磁同步电动机的结构

三相永磁同步电动机结构图

LOGO

2.1.2 永磁同步电动机的工作特性

(1)转矩纹波小,转速平稳,动态响应快速准确,过载能力强。 (2)高功率因数、高效率。 (3)体积小、重量轻。 (4)结构多样化,应用范围广。 (5)可靠性高。

0.25

BR

0.00

-0.25

-0.50

电机空载磁场分布

空载气隙磁密傅里叶分析 20

40

60

80

100

120

-0.75 0.00

0.8

20.00

40.00

60.00

80.00

100.00

120.00

140.00

Distance [mm]

电机空载气隙磁密分布

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

1.1 用于电动汽车的驱动电机

目前,电动汽车的驱动电机主要有直流电动机、开关磁阻电动机、异步电 动机、无刷直流电动机和永磁同步电动机(PMSM)。

1.2 永磁同步电动机在电动汽车中的广泛应用

以两款典型的混合动力汽车丰田PRIUS和本田ACCORD的基本情况为例说明 了永磁同步电动机在电动汽车中的广泛应用。

在电机大体结构尺寸确定后,在这里我们以磁路的方法对 三个极槽配合方案:8极36槽、8极48槽以及8极60槽进行优 化。

8极36槽 8极48槽 8极60槽

效率 92.65% 95.19% 93.96%

输出功率(kW) 额定转矩(Nm)

50.352

198.94

50.070

198.95

50.512

199

LOGO

在电机主要尺寸基本确定以后,我们以永磁同步电动机的极 弧系数和永磁体厚度作为优化变量,以气隙磁密、齿槽转矩和永 磁体面积作为优化目标,优化结果如下。

平均气隙磁密T 齿槽转矩Nm

永磁体面积mm2

优化前 0.75 2.855 288

优化后 0.62 0.95 216

通过比较,可以明显的看到优化后的齿槽转矩有了明显的 下降,气隙磁密比优化前也有了一定程度的降低。上表表明: 永磁体面积也有了明显的下降,节省了材料,降低了成本,优 化效果明显。

LOGO

第三部分 永磁同步电动机的仿真分析

3.1永磁同步电动机空载磁场的有限元分析

0.8 0.6 0.4 0.2

0 -0.2 -0.4 -0.6 -0.8

0

XY Plot 2

Maxwell2DDesign1 ANSOFT

0.75

Curve Info

பைடு நூலகம்

BR Setup1 : LastAdaptive

0.50

LOGO

2.3.3 场路结合的电磁设计

初定电机尺寸, 转速n,电压u等

重新选取电机 尺寸

N

磁路法计算 (Rmxpt)

交直轴同步电感, 电磁负荷等

性能满足 要求吗?

Y 完成设计

LOGO

2.3.4 若干方案的提出及最佳方案的确定

电机大体结构尺寸: 功率50kW、频率50Hz、电压290V 、定子槽数48、定子外径269mm、定子内径161.9mm、硅 钢片材料为DW310_35、铁心长度84mm、转子外径 160.5mm、转子内径111mm、永磁体材料NdeF31、永磁 体厚度为8mm、每槽导体数为8。(参考丰田PRIUS2004)

140

1

空3 载气5隙磁密7 频谱9 分析11

13

由上图得到 B 01 0.78T。

LOGO

3.2 基于有限元的永磁同步电动机同步电感参数计算 直轴电枢反应电感计算公式:

Lad 2 Nkq1l B 01 Bd1

Id

3.1

交轴电枢反应电感计算公式:

Laq 2 Nkq1l Baq1

Iq

3.2

LOGO

论文题目

50kW电动汽车永磁同步电动 机电磁设计

指导教师:李新华 教授

班级:08电气6班 学生:黄启振 学号:0810211620

LOGO

论文的结构和主要内容

第一部分 绪论 第二部分 永磁同步电动机的电磁设计 第三部分 永磁同步电动机的仿真分析

LOGO

稀土永磁同步电动机

LOGO

第一部分 绪论

40

60

80

100

120

空载气隙磁密傅里叶分析

-1.25 0.00

0.45

0.4

0.35

0.3

0.25

0.2

0.15

0.1

0.05

140

0 1

20.00

40.00

60.00

80.00

Distance [mm]

100.00

120.00

140.00

电机空载气隙磁密分布

3

5

7

9

11

13

空载气隙磁密频谱分析

LOGO

2.2 RMXPRT软件简介

RMXPRT是基于磁路法的旋转电机专业设计软件,能加快电 机的设计和优化过程。通过RMXPRT,用户能快速地对成百上千 种设计方案进行评估,并可对预选方案进行优化设计。

LOGO

2.3 永磁同步电动机设计过程与结果

2.3.1 电机设计的任务和主要内容 电机设计的任务是根据用户提出的产品规格(如功