调速永磁同步电机的设计计算程序

新能源汽车用永磁同步电机路算程序(自编)

(一)额定数据 PN UDC UN Uυ =UN/3 0.5 (Y接法) Uυ =UN (△接法) fN m

3

I KW=PN×10 /m/U υ(Y接法) I KW=PN×10 3/m/U υ(△接法) p=60f N/n 1 nN=60f N/p TN=9550×PN/n N μN cos υ N

bmN=λ n(1-f

、 a

)/

λ n+1

f

、 a

=Fad

/

σ 0hMHc ×10

Fad=0.45mKadKdpNI d/p

任意取Id=0.4I N

Xd=Xad +X1

交轴磁化曲线I q-X aq 计算

λ L1=1.3

0.002935117 450.85 70.6155366

45.9955545 0.837452271

永磁体总重量 永磁ห้องสมุดไป่ตู้密度

初选线负荷 每相串联导体数 并联支路数 每槽导体数 每线圈匝数 每线圈匝数 定子电流估算值 初选定子电密值 导体并绕根数和每根导体截面积乘积 初选导体线径 漆膜双边厚度 并绕根数 槽满率计算 槽楔厚度 槽绝缘厚度 槽面积 槽绝缘面积 槽有效面积

b t11 b t12 b t1 h j1 h t1 L j1 Vt1 Vj1 mFe (三)永磁体计算

210 有功电流标幺值

i p=1/ η ’

211 空载有功电流标幺值 212 电抗电流标幺值

式中:

213 无功电流标幺值 214 定子电流标幺值 215 转子电流标幺值 216 定子铜耗标幺值 217 转子铜耗标幺值 218 总损耗标幺值

i oa=qFe+qm i x=Kx i v 2[1+(Kxi v) 2]

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统是一种高性能的电动机调速系统,广泛应用于工业生产和交通运输等领域。

本文将介绍永磁同步电动机调速控制系统的设计原理和关键技术。

需要了解永磁同步电动机的工作原理。

永磁同步电动机是一种通过磁场同步转速实现转速调节的电动机。

它的主要特点是结构简单、功率密度高、效率高,而且具有较好的调速性能和动态响应特性。

永磁同步电动机调速控制系统主要由电机模型、控制器和功率放大器组成。

电机模型用于描述电机的动态特性,控制器用于设计调速算法,功率放大器则用于控制电机的电流和转矩。

在设计永磁同步电动机调速控制系统时,首先需要建立电机的数学模型。

该模型通常由永磁同步电动机的转矩方程、电流方程和转速方程组成。

利用这些方程可以计算出电机的电流和转矩,从而实现对电机的调速控制。

接下来,需要设计合适的控制器来实现电机的调速控制。

控制器通常采用基于反馈的控制算法,例如比例积分控制(PI控制)。

通过监测电机的转速和电流,控制器可以根据设定值和反馈信号来调整电机的输出转矩,从而实现电机的调速控制。

需要使用功率放大器来控制电机的电流和转矩输出。

功率放大器通常采用PWM(脉冲宽度调制)技术,通过调节电流的占空比来控制电机的输出转矩。

这样可以实现电机的平滑运行,并且提高整个系统的效率和稳定性。

永磁同步电动机调速控制系统设计涉及到电机模型建立、控制器设计和功率放大器选择等关键技术。

通过合理的设计和调试,可以实现永磁同步电动机的精确调速控制,从而满足不同应用场景的需求。

这对于提高工业生产效率和减少能源消耗具有重要意义。

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统的设计一、绪论永磁同步电动机具有结构简单、效率高、功率密度大等优点,因此广泛应用于各个领域。

调速控制是永磁同步电动机实现精确运动控制的关键技术之一。

本文主要介绍永磁同步电动机调速控制系统的设计原理和方法。

二、永磁同步电动机调速控制系统的基本原理永磁同步电动机调速控制系统的基本原理是通过改变电机的输入电压和电流,控制电机的转速和转矩。

常用的调速方法有频率调制、占空比调制、矢量控制等。

三、永磁同步电动机调速控制系统的设计流程1. 系统需求分析:根据实际应用需求确定电机的转速和转矩要求,了解系统所需的控制精度和性能指标。

2. 硬件设计:选择适合的电机驱动器,根据电机的电流和电压要求确定电源电压和功率等参数。

设计电路板布线和连接,选择合适的传感器和检测器。

3. 控制算法设计:根据电机的数学模型和特性,设计合适的控制算法。

常用的控制算法有PID控制、模糊控制、自适应控制等。

4. 调试和测试:搭建系统实验平台,进行控制系统的调试和测试。

根据实际测试情况对系统参数进行修正和优化。

四、永磁同步电动机调速控制系统的关键技术1. 电机控制算法:根据永磁同步电动机的特性和性能要求选择合适的控制算法,并调整算法参数以获得良好的控制效果。

2. 电机驱动器设计:选用合适的电机驱动器,合理匹配输出功率和电机的功率需求,提高系统的效率和稳定性。

3. 传感器和检测器选择:选择适合的传感器和检测器,监测电机的状态和性能参数,提供准确的反馈信号。

四、结论永磁同步电动机调速控制系统是实现电机精确控制的重要技术,本文简述了其基本原理和设计流程,并介绍了关键技术。

希望能对相关领域的研究和应用提供一定的参考和指导。

KW调速永磁同步电动机电磁设计方案程序

KW调速永磁同步电动机电磁设计方案程序第一步:确定设计参数1.确定工作功率:根据应用需求确定电动机的额定功率,例如10KW。

2.确定额定电压和额定频率:根据应用需求确定电动机的额定电压和额定频率。

3.确定电机的极对数:根据电动机的输入电压和频率,计算电机的巡线频率,从而确定电机的极对数。

4.确定磁场势和磁铁尺寸:根据电机的额定功率和电机的极对数,计算电机的磁场势,从而确定所需的永磁体尺寸。

第二步:电机电磁设计计算1.计算电机的相间电压和相间电流:根据电动机的额定功率和电机的额定电压,计算电机的相间电流。

2.计算电机的磁通和永磁体的磁通密度:根据电机的相间电流和电机的极对数,计算电机的磁通。

根据电机的磁通和电机的磁铁尺寸,计算永磁体的磁通密度。

3.计算电机的绕组电阻和绕组电感:根据电机的相间电压和电机的相间电流,计算电机的绕组电阻。

根据电机的相间电压和电机的极对数,计算电机的绕组电感。

4.计算电机的工作转速和输出扭矩:根据电机的输入电压、电机的绕组电阻和电机的电磁转矩,计算电机的工作转速和输出扭矩。

第三步:电机电磁设计方案优化1.根据应用需求对电机的工作转速和输出扭矩进行调整:根据应用需求,对电机的工作转速和输出扭矩进行调整,例如增加或减小电机的绕组电阻或电机的磁通密度。

2.重新计算电机的绕组电阻和绕组电感,以及工作转速和输出扭矩:根据调整后的电机参数,重新计算电机的绕组电阻和绕组电感,以及工作转速和输出扭矩。

3.根据计算结果,评估电机的电磁设计方案的可行性和性能:根据计算结果,评估电机的电磁设计方案的可行性和性能,例如判断电机的工作转速和输出扭矩是否达到设计要求。

4.如有必要,进行多次优化和调整,以获得满足设计要求的电磁设计方案。

总结:以上是一个KW调速永磁同步电动机电磁设计方案的基本步骤和程序。

通过确定设计参数,进行电机电磁设计计算,以及根据应用需求进行优化和调整,可以获得满足设计要求的电磁设计方案。

调速永磁同步电机的设计计算程序

c

38. 永磁体相对回复磁导率

µr =

1.139 Br × 10−3 = × 10 −3 = 1.052 H / m −7 4π × 10 × 862.082 µo H c 式中µ0 = 4π × 10−7 H / m

39. 最高工作温度下退磁曲线的拐点 bk = 0 40. 永磁体宽度 bM = 4.6cm 41.永磁体厚度 hM = 1.55cm

kt =

Ft1 + Fδ 18.252 +1148.12 = =1.016 F 1148.12 δ

ΣFaq = Fδ q + Ft 1 + Fj1 = ( 937.875 +18.252 +108.249 ) A =1064.376 A

t1leff Bδ 0 bt1lFe

=

1.483 × 19.15 × 0.661 = 1.391T 0.748 × 18.05

60.定子齿磁压降 Ft1 = 2 H t10 ht′1 = 2 × 5.4 × 1.69 A = 18.252 A 式中 H t10 = 5.4 A / cm ,根据 Bt10 查第二章附录 2E-3 61. 定子轭计算高度

26.每槽导体数 N s1 = 13 27.并联支路数 α1 = 1

28.每相导体串联导体数 N Φ1 =

Q1 N s1 36 × 13 = = 156 m1α1 3 ×1

′= 29.绕组线规 N1S1

IN 26.35 = = 6.57 mm 2 α1 J1′ 1× 4.010

2

式中,定子电流密度 J ′ = 4.01A / mm ,并绕根数 N1 = 3 , 线径选取 d1 / d 2 = 1.6mm / 1.67 mm 30.槽满率 (1)槽面积

永磁辅助同步磁阻电机的设计

永磁辅助同步磁阻电机的设计一、引言永磁辅助同步磁阻电机是一种新型的高效率、高性能的电机,它结合了同步电机和磁阻电机的优点,具有高转矩密度、无需励磁等特点。

本文将从永磁辅助同步磁阻电机的原理、设计流程、参数计算等方面进行详细介绍。

二、永磁辅助同步磁阻电机原理永磁辅助同步磁阻电机由定子和转子两部分组成。

其中,定子上布置有三相绕组,转子则由铜条或铝条制成的圆环构成。

在定子中间设有一个空心柱,空心柱里面放置着永久磁体。

当三相交流电源通入定子绕组时,产生旋转磁场。

同时,由于空心柱里面放置着永久磁体,因此在转子内部也会产生一个恒定的轴向磁场。

当转子开始旋转时,铜条或铝条会在旋转过程中不断地穿过定子绕组所产生的旋转磁场中,并受到了一个感应力作用,从而使得转子开始旋转。

由于转子上铜条或铝条的存在,因此在转子内部也会产生一个磁阻效应,从而使得电机具有了磁阻电机的特点。

三、永磁辅助同步磁阻电机设计流程1. 确定电机类型:根据不同的应用场合和要求,确定永磁辅助同步磁阻电机的类型。

2. 确定电机参数:根据应用要求和设计目标,确定永磁辅助同步磁阻电机的参数,包括功率、转速、额定电压、额定频率等。

3. 确定铜条或铝条截面积:根据所选用的材料和设计要求,确定铜条或铝条的截面积。

4. 计算绕组参数:根据所选用的绕组方式和设计要求,计算绕组参数,包括匝数、线径等。

5. 计算空心柱尺寸:根据永久磁体尺寸和设计要求,计算空心柱尺寸。

6. 计算转子外径和长度:根据所选用的材料和设计要求,计算转子外径和长度。

7. 计算永久磁体尺寸:根据设计要求和永久磁体特性,计算永久磁体尺寸。

8. 确定电机结构:根据上述参数和计算结果,确定永磁辅助同步磁阻电机的结构。

四、永磁辅助同步磁阻电机参数计算1. 铜条或铝条截面积计算公式:S = K * P / J其中,S为铜条或铝条截面积,K为修正系数(一般取1.2),P为功率,J为允许电流密度(一般取3A/mm²)。

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统的设计永磁同步电动机(PMSM)是一种具有高效率、高功率密度和高性能的电动机,它在工业生产和民用领域中得到了广泛的应用。

与传统的感应电动机相比,PMSM具有更高的效率和精密的控制特性,因此在工业生产中受到了越来越多的关注。

为了实现PMSM的精准控制和高效运行,必须设计一套完善的调速控制系统。

本文将针对PMSM调速控制系统的设计进行详细的介绍和分析。

一、PMSM调速控制系统的基本原理PMSM调速控制系统的基本原理是通过调节电动机的输入电压和频率来控制电动机的转速和转矩。

在PMSM中,磁场是由永久磁铁提供的,因此它的转矩与转速呈线性关系,通过调节电动机的输入电压和频率,可以精确地控制电动机的转速和转矩。

PMSM调速控制系统通常由控制器和功率电子器件两部分组成,其中控制器负责生成控制信号,功率电子器件负责调节电动机的输入电压和频率。

1. 精准控制:PMSM调速控制系统需要具有高精度的控制特性,能够实现电动机的精确调速和精密转矩控制。

3. 抗干扰能力强:PMSM调速控制系统需要具有较强的抗干扰能力,能够在复杂的工作环境中稳定运行。

5. 系统稳定性好:PMSM调速控制系统需要具有良好的系统稳定性,能够长时间稳定地运行,不受外部干扰的影响。

1. 控制器的选择:PMSM调速控制系统的控制器通常选择DSP(数字信号处理器)或FPGA(现场可编程门阵列)作为核心控制单元,这些控制器具有较高的运算速度和精确的控制特性,能够满足PMSM调速控制系统的高精度和快速响应的要求。

2. 传感器的选择:PMSM调速控制系统通常需要选择适合的传感器来实现对电动机转速、转矩和位置的实时监测和反馈,常用的传感器有编码器、霍尔传感器等。

3. 电源模块的设计:PMSM调速控制系统的电源模块需要具有较高的功率密度和高效的功率转换特性,能够为电动机提供稳定的电压和频率输出。

5. 通信接口的设计:PMSM调速控制系统通常需要与上位机或其他设备进行通信和数据交换,因此需要设计适合的通信接口和协议。

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统的设计永磁同步电动机是一种高效的电机,由于具有高动态响应、高效率、低噪声等特点,得到了广泛的应用。

本文将介绍如何设计永磁同步电动机调速控制系统。

一、永磁同步电动机的基本原理和特点永磁同步电动机是一种交流电动机,与异步电动机相比,具有很多优点:1. 高效率。

在绝大部分工作负载下,永磁同步电动机的效率比异步电动机高;2. 高动态响应。

永磁同步电动机具有较快的动态响应特性,适合要求快速动态响应的应用场合;永磁同步电动机的基本结构如下图所示:1. 电机驱动器选择在永磁同步电动机调速控制系统中,需要选择适合的电机驱动器。

基本上有两种选择:一种是采用三相交流电源,驱动三相变频器,从而驱动永磁同步电动机;另一种是采用直流电源,驱动直流电机。

前者需要用到三相全桥逆变器,后者需要用到直流/直流变换器。

2. 控制器设计永磁同步电动机调速控制系统需要用到控制器,控制器通过电路和算法来控制永磁同步电动机的运行。

控制器通常包括了控制电路、电源和算法。

控制器的设计中需要关注的要点包括:(1)控制算法。

常用算法有矢量控制、空间矢量调制、基于模型的控制等。

(2)控制电路。

控制电路包括电源、功率半导体器件、传感器等。

功率半导体器件包括开关管、二极管、IGBT等,传感器主要包括霍尔元件、编码器等。

(3)控制策略。

控制策略包括水平控制和垂直控制。

水平控制是指控制转矩,垂直控制是指控制磁场。

3. 运行性能参数的测量在永磁同步电动机调速控制系统中,需要进行运行性能参数的测量,包括转速、电流、功率等。

转速可通过编码器和霍尔元件进行测量。

电流和功率可通过测量电压、电流、功率因数和效率来得到。

永磁同步电动机调速控制系统可以通过一系列优化措施来提高效率和性能。

以下是一些优化措施:(1)降低系统损耗。

可以采用高效的功率半导体器件、减少控制器的过程损耗来降低系统损耗。

(2)提高系统响应速度。

可以优化控制算法、加强控制电路、提高传感器精度等来提高系统响应速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作温度时的剩磁密度:

Br

= [1+

(t

−

20)

−0.12 ] × 100

Br 20

= [1+

(75 −

20)× (−0.12%)]×1.22T

= 1.139T

Br 的温度系数αBr = −(0.07~0.126)%K −1 = −0.12%K −1

(2)短距系数 k p1

= sin πβ 2

=1, β

=

y m1q1

49.气隙磁密波形系数 K f

= 4 sin a′pπ π2

= 4 sin 0.831×π

π

2

= 1.229

50.气隙磁通波形系数 KΦ

=

π

8 2α

′p

sin α ′pπ 2

=

π

2

8 × 0.831

sin

0.831× 2

π

= 0.941

19.转子内径 Di2 = 6cm

20.定,转子铁心长度 l1 = l2 = 19cm

21.铁心计算长度 la = l1 = 19cm

铁心有效长度 leff = la + 2δ = (19 + 2 × 0.075)cm =19.15cm

净铁心长 lFe = KFela = 0.95 ×19cm = 18.05cm

73.气隙磁密基波幅值 74.空载反电动势

Bδ 1

=

Kf

Φδ 0 ×104 a′pτ lp eff

= 1.229 ×

0.014 ×104

T

0.831×13.352 ×19.15

= 0.812T

E0 = 2.22 fKdp1Ksk1NΦ1Φδ 0 KΦ = 2.22 × 50 × 0.955 × 0.995 ×156 × 0.014 × 0.941V = 217.474V

33. 极弧系数α p = 0.82 .对于矩形结构, α p 由电磁场数值计算确定

34.主极计算弧长b′p = α pτ p + 2δ = (0.82 ×13.352 + 2 × 0.075)cm = 11.098cm

- 31 -

永磁同步电机直接转矩控制系统的设计

35.主极极弧系数 a′p = b′p / τ p = 11.098 / 13.352 = 0.831

nN

1500

11.绝缘等级:B 级 12.绕组形式:单层,交叉 Y 接法

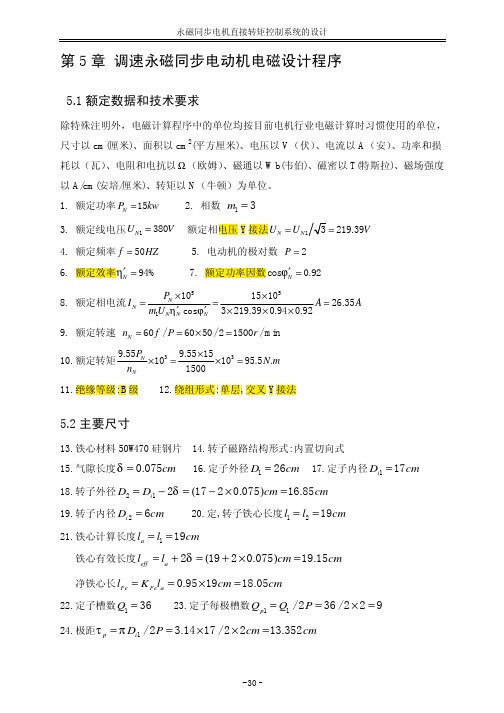

5.2 主要尺寸

13.铁心材料 50W470 硅钢片 14.转子磁路结构形式:内置切向式

15.气隙长度δ = 0.075cm 16.定子外径 D1 = 26cm 17.定子内径 Di1 = 17cm

18.转子外径 D2 = Di1 − 2δ = (17 − 2 × 0.075)cm =16.85cm

以 A/cm(安培/厘米)、转矩以 N(牛顿)为单位。

1. 额定功率 PN =15kw

2. 相数 m1 = 3

3. 额定线电压UN1 = 380V 4. 额定频率 f = 50HZ

额定相电压 Y 接法UN = U N1 5. 电动机的极对数 P = 2

3 = 219.39V

6. 额定效率ηN′ = 94%

(1)分布系数

kd1

=

sin

aq1 2

q1

aq1 2

=

sin

20 × 2

3× 20 2

3

=

0.9597

式中,a = P × 360o = 2 × 360 = 20o

Q1

36

q1 为定子每极每相槽数,

60o 相带时, q1 = Q1 / 2m1P = 36 / 2 × 3 × 2 = 3

60.定子齿磁压降 Ft1 = 2Ht10ht′1 = 2 × 5.4 ×1.69 A =18.252 A

式中 Ht10 = 5.4 A / cm ,根据 Bt10 查第二章附录 2E-3

61. 定子轭计算高度

h′j1

=

D1

− Di1 2

−

hs

0

+

hs1

+

hs2

+

2r 3

=

26

− 2

54.永磁同步电动机空载时永磁体提供的气隙磁通

Φδ 0

=

bm′ 0Br Sm ×10−4 σ0

=

0.903 ×1.139 ×174.8 ×10−4 1.28

Wb

= 0.014Wb

- 33 -

永磁同步电机直接转矩控制系统的设计

55. 气隙磁密

Bδ

=

Φδ 0 ×10−4 α ′pτ p Leff

=

0.014 ×10−4

(2)交轴磁路

Fδ q

=

2Bδ µ0

Kδ δ

×10−2

=

2× 0.661 4π ×10−7

×1.188

×

0.075

×10

−2

A

=

937.875

A

57.定子齿磁路计算长度

ht′1

=

hs1

+

hs 2

+

r 3

=

0.21

+1.40

+

0.51 3

cm

= 1.69 cm

58.定子齿宽

( ) π

bt1 =

= 7.396

70.外磁路总磁导标么值 λ′ = σ0λδ =1.28×7.396H = 9.466H

71.漏磁导标么值 λσ = (σ0 −1)λδ = (1.28 −1) ×7.396 = 2.071

72.永磁体空载工作点

bm0

=

λ′ λ′ +1

=

9.466 9.466 +1

=

0.904

注:与假设值误差需小于 1%,否则重复计算。此处误差为 0.161%,符合要求。

T

0.831×13.352 ×19.15

= 0.661T

56.气隙磁压降

(1)直轴磁路

Fδ

=

2Bδ µ0

(δ2

+ Kδδ ) ×10−2

=

2× 4π

0.661 ×10−7

(

0.02

+1.188

×

0.075

)

×10

−2

A

=1148.397

A

式中 δ2 = 0.02cm永磁体延磁化方向与永磁体槽间的间隙。

Di1 + 2 hs0 + hs1 Q1

− bs1 =

π 17 + 2× (0.08 + 0.12) − 0.77

36

cm = 0.748cm

59.定子齿磁密 Bt10

=

t1leff Bδ 0 bt1lFe

= 1.483 ×19.15 × 0.661 0.748 ×18.05

= 1.391T

ksk1

=

sin

bsk Pπ t1Q1

bsk Pπ

=

sin

1.483× 2 × 3.14 1.483× 36

1.483× 2 × 3.14

=

0.995

t1Q1

1.483× 36

47.节距 y ,定子绕组采用单层绕组,交叉式,节距 1~9,2~10,11~18

48.绕组系数 kdp1 = kd1k k p1 sk1 = 0.9597 ×1× 0.995 = 0.955

26.每槽导体数 Ns1 = 13 27.并联支路数α1 = 1

28.每相导体串联导体数 NΦ1

=

Q1 N s1 m1α1

=

36 ×13 3×1

= 156

29.绕组线规

N1S1′

=

IN α1J1′

=

26.35 1× 4.010

=

6.57mm2

式中,定子电流密度 J ′ = 4.01A / mm2 ,并绕根数 N1 = 3 ,

65.磁路齿饱和系数

kt

=

Ft1 +Fδ Fδ

=18.252+1148.12 1148.12

= 1.016

66. 每对极总磁位差

ΣFad = Fδ + Ft1 + Fj1 = (1148.397 +18.252 +108.249) A = 1274.898 A

ΣFaq = Fδq + Ft1 + Fj1 = (937.875 +18.252 +108.249 ) A =1064.376 A

永磁同步电机直接转矩控制系统的设计

第 5 章 调速永磁同步电动机电磁设计程序

5.1 额定数据和技术要求

除特殊注明外,电磁计算程序中的单位均按目前电机行业电磁计算时习惯使用的单位,

尺寸以 cm(厘米)、面积以 cm2(平方厘米)、电压以 V(伏)、电流以 A(安)、功率和损

耗以(瓦)、电阻和电抗以 Ω (欧姆)、磁通以 Wb(韦伯)、磁密以 T(特斯拉)、磁场强度

37.永磁体计算矫顽力 Hc20 =923 kA / m

工作温度时的矫顽力为

Hc

=

[1

+

(t

−

20)

−0.12 100

]

×

Hc20

= [1+ (75 − 20) × (−0.12%)] ×923KA / m

= 862.082KA / m