聚乙烯醇的熔融纺丝

聚乙烯醇湿法纺丝实验一、实验目的聚乙烯醇(PVA)纤维的常规产品....

聚乙烯醇湿法纺丝实验一、实验目的聚乙烯醇(PVA)纤维的常规产品是聚乙烯醇缩甲醛纤维,国内简称维纶。

聚乙烯醇纤维的生产过程是一个典型的湿法纺丝过程。

聚乙烯醇采用水为溶剂、以硫酸钠水溶液为凝固剂。

便于学生操作。

聚乙烯醇湿法纺丝综合实验拟达到以下目的:1.了解化学纤维湿法纺丝的工艺过程;2.掌握聚乙烯醇湿法纺丝的基本原理、主要工艺参数的控制;3.初步掌握湿法纺丝的基本操作技能。

二、实验原理PVA使用前要进行水洗,其目的是为了降低PVA物料中醋酸钠含量,使之不超过0.05%~0.2%,否则将使纤维在热处理时发生碱性着色。

通过水洗,还可以除去物料中一部分相对分子质量过低的PVA,改善其相对分子质量的多分散性。

另外,水洗过程中,PVA 发生适度膨润,有利于溶解。

从喷丝孔喷出的PVA原液细流进入硫酸钠水溶液组成的凝固浴,随着细流中水分的不断向外扩散,凝固层逐渐增厚,形成皮层。

同时,凝固浴中的硫酸钠也透过皮层进入细流内部,即发生双扩散现象。

当原液细流中的硫酸钠含量达到使细流中剩余PVA水溶液完全凝固所需的临界浓度时,这部分尚未凝固的原液会迅速全部固化,形成空隙较多、结构疏松的芯层。

拉伸过程中,纤维大分子在外力作用下沿纤维轴向择优排列,取向度和结晶度都有明显提高。

初生纤维的拉伸一般是在不同介质中分段进行的。

初生纤维一般要经过导丝盘拉伸、湿热拉伸、干热拉伸。

PVA纤维在热处理中,在除去剩余水分和大分子间形成氢键的同时,纤维的结晶度可达60%左右。

随着结晶度的提高,纤维中大分子的自由羟基减少,耐热水性即水中软化点得到提高,使纤维能够承受后续的缩醛化处理。

为了改进纤维的耐热水性,还需要对纤维进行缩醛化处理。

PVA大分子上的羟基与甲醛作用,使羟基封闭的反应。

聚乙烯醇缩甲醛纤维有较好的耐热水性,在水中的软化点达到110~115℃。

缩醛化反应中,甲醛与PVA大分子上的羟基主要发生分子内缩合:三、实验原料和设备1. 实验中使用的PVA为纤维级,平均聚合度1750±50。

聚乙烯醇及其纳米复合材料

聚乙烯醇及其纳米复合材料7.1 概述聚乙烯醇[poly(vinyl alcohol),PVA]是由醋酸乙烯(PVAC)皂化而成的,是目前发现的唯一具有水溶性的聚合物。

它是一种无色、无毒、高阻隔、可生物降解的水溶性有机高分子聚合物。

事实上,PVA是聚醋酸乙烯酯的精炼产物,因为其最为常见的制备工艺是在碱性催化剂,如氢氧化钠等存在的情况下通过水解(醇解)用羟基代替醋酸酯基而得。

水解程度决定了残存乙酰基的量,这进而影响PVA的黏度特性。

PVA只以聚合物的形式存在,还没有分离出单体。

PVA具有优良的综合性能,力学性能和耐热性能远优于聚烯烃,与工程塑料聚酰胺、聚碳酸酯等相当,阻隔性能优异。

PVA有很多种工业应用,可以用在医疗、建筑、包装等领域。

PVA是重要的可由煤、天然气等非石油路线大规模工业化生产的高分子材料,近年来发展十分迅速。

我国PVA产能由2008年的66万t增加到2012年的120万t,居世界第一。

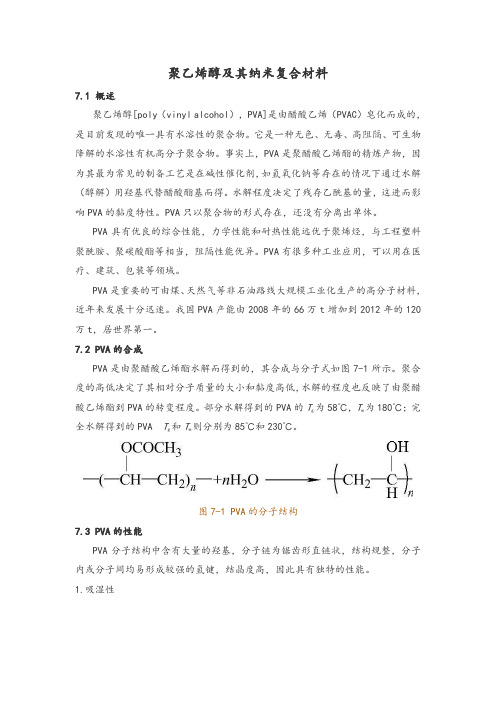

7.2 PVA的合成PVA是由聚醋酸乙烯酯水解而得到的,其合成与分子式如图7-1所示。

聚合度的高低决定了其相对分子质量的大小和黏度高低,水解的程度也反映了由聚醋酸乙烯酯到PVA的转变程度。

部分水解得到的PVA的T g为58℃,T m为180℃;完全水解得到的PVA T g和T m则分别为85℃和230℃。

图7-1 PVA的分子结构7.3 PVA的性能PVA分子结构中含有大量的羟基,分子链为锯齿形直链状,结构规整,分子内或分子间均易形成较强的氢键,结晶度高,因此具有独特的性能。

1.吸湿性PVA是易吸潮的高分子材料,其粉末原料的吸湿性较加工成膜的差,但成膜过程中使用的增塑剂通常会增加其吸湿性。

虽有高吸湿性,但其薄膜在高湿度下仍保持不粘和干燥。

2.热稳定性PVA在170℃以上会软化而不熔,在有氧存在的条件下其热稳定性极差,加热时色泽由浅变深,直至分解。

其分解温度为180℃,在真空中为200℃。

3.气体阻隔性PVA对许多气体都有很高的阻隔性能,如氧气、二氧化碳、氢气、氦气和硫化氢气体。

纤维的熔融纺丝

纤维的熔融纺丝H2H2C6H4摘要:聚对苯二甲酸乙二醇酯化学式为-[OC-C OCO CO]-,简称PET,为高分子聚合物,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。

对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。

本文对PET的生产进行了详细的概述,包括其原料组成、常用催化剂以及聚合酯化的各种方法和操作流程,同时介绍了涤纶的制备方法和工艺流程,包括纺丝中各组件的作用和控制要点。

关键词:涤纶二步纺聚对苯二甲酸乙二醇酯对苯二甲酸乙二醇1 引言纤维成形过程包括液体纺丝及液体细流的冷却固化过程。

纺丝成形的方法较多,目前工业生产上主要采用熔法、干法及湿法。

这三种方法的纺丝及冷却固化过程的基本原理虽有相同之点,但各有其特点。

(1)熔法纺丝熔法纺丝是很早就实现了工业化的纺丝法,无论从纺丝原理到生产实际过程都是很成熟的方法。

聚酯纤维、聚酰胺纤维、聚烯烃类纤维等均用此法生产。

熔法纺丝是在熔融纺丝机中进行的。

聚合物颗粒加入纺丝机后,受热熔融而成为熔体。

此熔体通过纺丝泵打入喷丝头,在一定的压力下熔体通过喷丝头的小孔流出,形成液体细流。

细流在纺丝通道流出时同空气接触,进行热交换冷却固化成为初生纤维。

纺丝中丝线的粗细及根数受到通道冷却速度的限制,所以纺丝的速度也受冷却速度的限制,一般可达1000~1500米/分。

如果采取措施,能强化冷却固化过程,改进通道的冷却条件,纺丝的速度可提高到4000~5000米/分。

纺成的丝线越粗,成形速度就越低。

熔体成形法所制得的纤维的纤度为0.25~20特,(注:9旦为1特)要形成更细的纤维将会增加成形的不稳定性,并降低生产能力。

如形成太粗的纤丝则传热困难,并将增加通道的长度。

如果用软化聚合物的方法成形,由于熔体的粘度太大,不可能将熔体从直径很小的喷丝孔中压出,所以不能生产很细的丝线。

在熔法及软化聚合物法制成纤度大的单丝时为了强化冷却过程,可以采用冷却浴(水浴及水溶液的方法)进行冷却。

聚乙烯醇制维尼纶

聚乙烯醇溶液的制备 纺丝、热处理

整理 牵切纱生产

(一)聚烯醇溶液的制备

1.水洗 为了减少聚乙烯醇平均聚合度、膨 润度、着色度的波动,将2批或3批聚乙烯 醇搭配混合使用。 将袋装的聚乙烯醇投入长网式水洗 机上,用流量为10m3/h的水淋洗,除去其 中的醋酸钠、游离碱等。调整洗涤水温度 26~30℃,网速100~130cm/min,使水洗聚 乙烯醇中的醋酸钠含量控制在0.22±0.04% (对聚乙烯醇)的规定范围内以保证纤维 的色相。水洗后的聚乙烯醇经压辊压榨脱 水,使含水量为62±2%,然后用风机吹入 贮料仓中。

98以上

0.03以下 0.01以下 0.5以下 5 350以下 无色透明,不含机械杂质 0.793 〉98

〈0.05 〈0.6 〈0.12 无 无色透明

浓度,%

甲醛 游离酸(HCOOH)g/100mol CH3OH 灰分,g/100mol

3605以上

0.04以下 7~9 0.01以下

工艺生产过程:

延伸率%=(后卷辊速度-前卷辊速度)/前卷辊速度×100%.

2.湿热延伸:

湿热延伸 由卷绕机引出来的丝束,经 90℃的芒硝368g/L的水溶液(水浴), 引向干燥机,由于卷绕机和干燥机卷辊 速度的差异,丝束在此进行湿热延伸, 湿热延伸率为60~75%,为使丝束得到均 匀的干燥、延伸、热处理,丝束在出二 浴机前,经过玻璃导管榨液整形。用导 杆将丝束调整成一定厚度,一定宽度的 扁平状。

1.热水卷曲:

热水卷曲 为了使短纤维便于纺织 加工,必须进行卷曲,以提高纤维 的抱合性能。在切断后送到整理热 水卷曲时,用90℃左右的热水充分 浸泡5min,使纤维自由收缩产生卷 曲。为了防止纤维过度溶胀,需在 水中加入一定量的芒硝。

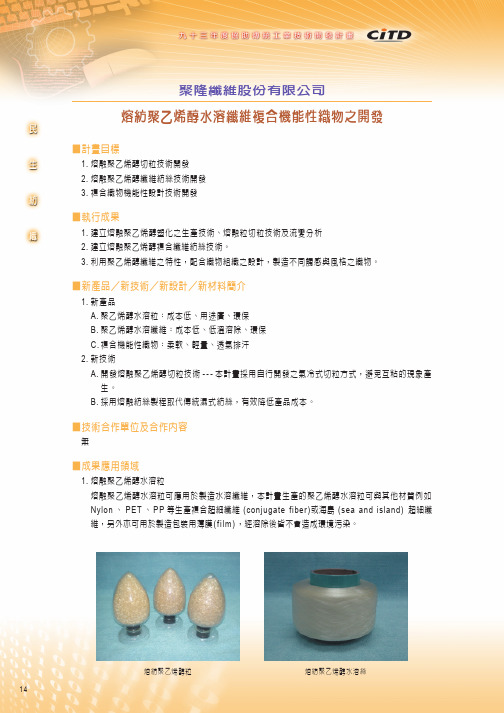

02熔纺聚乙烯醇水溶纤维复合机能性织物之开发

熔紡聚乙烯醇粒

熔紡聚乙烯醇水溶絲

14

2. 熔紡聚乙烯醇水溶纖維 熔紡聚乙烯醇水溶纖維可應用不同生產製程與其他材質纖維如天然纖維、聚酯、尼龍、 !"# 纖 包 $ 或 % 式加工,然後織成不同組織與風格之織物, & 經染整 ' 溶 ( 水溶性纖維, )*+, 中空 的天然或合成 - 紡纖維, . 纖維 / 有輕量性、 01 性等 23 的纖維特性, 4567 造纖維新的 8 材用途。 3. 複合機能性織物 利用聚乙烯醇水溶纖維之特性,配合織物組織之設計,製造 / 有超軟輕量之特 9 觸感與風格之織 物。另複合機能性織物本 : 有中空特性 . 織物同 '/ 有透氣排汗之 ; 能。本計畫研發的技術成 < = 可 >?@ 用於現 A 的生產設 B , C 行 D 業化量產, E 於整合 F 中 *G 織布、染整及成 H 等 IJ 的廠 D ,開發複合纖維織物產品有 IKL 的 MN 。

■新產品/新技術/新設計/新材料簡介

1. 新 產 品 A. 聚乙烯醇水溶粒:成本低、用途廣、環保 B. 聚乙烯醇水溶纖維:成本低、低溫溶除、環保 C . 複合機能性織物:柔軟、輕量、透氣排汗 2. 新 技 術 A. 開發熔融聚乙烯醇切粒技術 - - - 本計畫採用自行開發之氣冷式切粒方式,避免互粘的現象產 生。 B. 採用熔融紡絲製程取代傳統濕式紡絲,有效降低產品成本。

■技術合作單位及合作內容

無

■成果應用領域

1. 熔融聚乙烯醇水溶粒 熔融聚乙烯醇水溶粒可應用於製造水溶纖維,本計畫生產的聚乙烯醇水溶粒可與其他材質例如 Nylon 、 PET 、 P P 等生產複合超細纖維 (conjugate fiber) 或海島 (sea and island) 超細纖 維,另外亦可用於製造包裝用薄膜 (film) ,經溶除後皆不會造成環境污染。