内浮顶油罐组装质量要求及检验方法

内浮顶罐验收安全要求

内浮顶罐设计应符合《立式圆筒形钢制焊接油罐设计规范》(GB 50341-2003)规范,在使用前按照设计规范和设计参数进行严格验收和进水试验,达到要求时方可投入使用。

在投用过程中应达到以下安全要求:

1.内浮顶在全行程上应能无阻碍地正常运行,在升降和静止状态应处于水平漂浮状态。

2.内浮顶周边缘板、浮顶支柱及浮顶上所有开口接管,应至少高出液面150mm。

3.内浮顶上的所有金属件均应互相电气连通,并通过罐壁与罐外部接地件相连,各部位导电性良好。

4.支柱、导向装置等穿过浮顶部位密封良好。

5.内浮顶上排液设施试用正常。

6.浮顶上装设的自动通气阀应在浮顶处于支撑状态时自动开启;当浮顶处于漂浮状态时自动关闭,并应密封良好。

7.内浮顶的浮力元件均满足气密性要求。

8.当内浮顶处于最低支撑高度时,浮顶及其以下附件不得相互碰撞;当浮顶处于最大设计液位高度时,支柱不应与固定顶相碰撞。

9.内浮顶罐高液位报警装置投用正常。

10.浮顶密封不得影响液面指示装置和溢流孔的正常作用。

内浮顶油罐浮盘沉没原因及防范措施探索——沉没的原因

内浮顶油罐浮盘沉入原因及防范措施探究——沉入的原因1、制定问题。

有的内浮顶罐壁上未开透气孔,而在顶盖上增加呼吸阀数量,致使浮盘上部受压,制约了浮盘的浮动。

内浮盘结构制定不合理,浮盘为敞开式,上面无遮盖,容易造成油料进入浮盘内;浮盘上中能积存油液,而不能排掉油液;浮盘上无隔舱,抗沉性差,只要有一处漏,就容易造成浮盘上沉入。

使用经验证实,关于这种盘式结构的浮顶,虽然具有钢材耗量少、自然排散油气、失火危险性小、修理方便等优点,但容易造成浮盘沉入,安全性差。

2、施工质量问题。

各别浮盘支架焊死在罐低板上,进油时浮盘根本不浮不起来。

由于焊接不良,金属出现裂痕和腐蚀,导致油罐浮顶破裂、渗漏,主柱歪斜等造成内浮盘沉入。

3、操作问题。

进油高度超高,浮盘被固定顶盖上的梯子顶柱,油料进入浮盘上部而造成浮盘沉入。

在倒罐时利用量油孔导向管作为罐内管线,使介质从量油导向管上的开孔处流到浮盘上,导致浮盘沉入。

4、液泛。

所谓液泛,就是指油气夹带液沫喷溅到内浮盘上的过程。

一方面油料输送到罐内压力降低,使得原来的相平衡破坏,在常压下达到新的平衡,同时产生大量的油气。

另一方面,对炼油厂油库,由于油料进罐温度可能较高,或油料未经稳定脱气,致使一部分轻组分气化、产生大量气体,这些气体,在罐内形成气泡,聚积在内浮顶下和密封装置处,而且输油作业时油料在罐内剧烈湍动,使得内浮顶倾斜、旋转,罐壁与密封装置假设在某处有一微小缝隙,气体便会在这种微小缝隙中产生极大的流速,并携带着液沫从密封缝隙中喷溅而出,所夹带的大部分液体,落在内浮顶上,并在内浮顶上积聚。

如果油料产生的气体越多,喷溅的高度也就越大,所夹带的液沫也就越多,液泛也就越严重。

加上内浮盘又易于积存液体,抗液泛能力差,本身没有浮力,抗沉性差。

在进油过程中,不断地产生气体,也就不断是产生液泛。

随着油罐进出油周转次数的增加,产生液泛的次数也增加,使浮顶上积存的液体也越来越多,当积液的重量与内浮顶自重之和大于浮顶所排开的液体的重量之时,内浮顶就会沉入。

50000m3浮顶储罐罐体组对、安装作业指导

浮顶储罐安装作业指导书1.总则为了加强企业的基础技术管理工作,不断提高企业的技术质量管理水平,规范大型储罐罐体施工工艺、质量标准、安全注意事项等内容,特编制此作业指导书。

本作业指导书适用于大型浮顶储罐罐体施工。

本施工作业指导书编制所依据的标准:GBJ128-90 《立式筒形钢制焊接储罐施工及验收规范》2.材料要求2.1原材料验收2.1.1储罐罐体用的钢板、型材和附件应符合设计要求,并应有质量证明书,质量证明书中应标明钢号、规格、化学成份、机械性能、供货状态及材料的标准。

其机械性能参数符合现行的国家或行业标准,并满足设计图纸要求。

2.1.2储罐罐体用的钢板,必须逐张进行外观检查,钢板表面不得有气孔,结疤、重皮、拉裂、折叠、夹渣和压入的氧化皮,且不得有分层,其表面质量,应符合现行的钢板标准的规定。

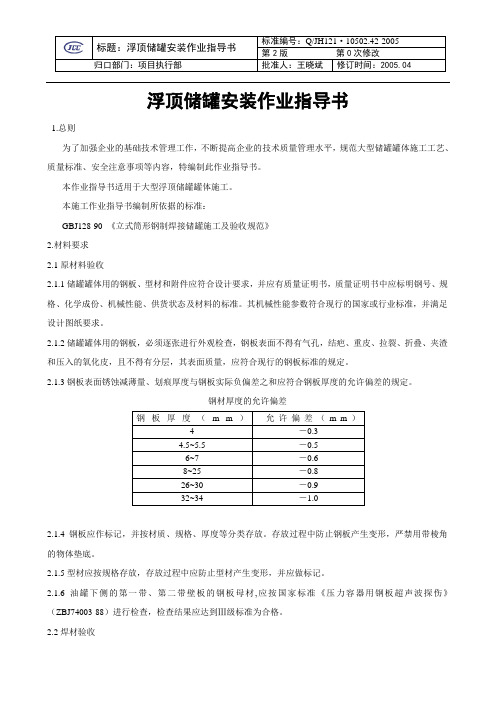

2.1.3钢板表面锈蚀减薄量、划痕厚度与钢板实际负偏差之和应符合钢板厚度的允许偏差的规定。

钢材厚度的允许偏差2.1.4 钢板应作标记,并按材质、规格、厚度等分类存放。

存放过程中防止钢板产生变形,严禁用带棱角的物体垫底。

2.1.5型材应按规格存放,存放过程中应防止型材产生变形,并应做标记。

2.1.6油罐下侧的第一带、第二带壁板的钢板母材,应按国家标准《压力容器用钢板超声波探伤》(ZBJ74003-88)进行检查,检查结果应达到Ⅲ级标准为合格。

2.2焊材验收2.2.1焊接材料(焊条、焊丝及焊剂),应有出厂质量证明书。

证明书中应包括熔敷金属的化学成份和机械性能。

2.2.2焊材入库应严格验收,并做好标记。

焊材的存放、保管,应符合下列规定:2.2.2.1焊材库必须干燥通风,库房内不得放置有害气体和腐蚀性介质。

2.2.2.2焊材库房内温度不得低于5℃,空气相对湿度不得高于60%,并做好记录。

2.2.2.3焊材存放,应离开地面和墙壁,其距离均不得少于300㎜,并严防焊材受潮。

2.2.2.4焊材应按种类、牌号、批号、规格和入库时间分类存放。

浮顶油罐和内浮顶油罐

三、浮顶油罐和内浮顶油罐1.浮顶油罐的浮顶顶有哪几种形式浮顶油罐的浮顶有单盘式和双盘式两种形式。

油罐容积较小时,浮顶做成双层式,它由上下两层圆形钢板,以及中间用隔板隔成若干个沿圆周形排列的单个封闭舱组成,像船一样浮于油面上。

为了排除雨水,其上层顶板做成向中心坡向,再由可折的排水管引至罐底排水孔排出。

而其下层顶板中心比周边略高,以便收集油蒸气。

双屋浮顶中间隔有一层空气,它可起很好的隔热作用,减少了大气温度对油品的影响,但双层浮顶钢材用量大,而且结构复杂。

油罐容积较大时,为了节省钢材,在保证足够浮力的条件下,浮顶一般为单层浮顶,其周边上也做成双层浮舱,只是中间部分为单层钢板,其余设施与双层浮顶相同。

2.简述内浮顶油罐的结构内浮顶油罐体外形结构与拱顶油罐大体相同。

与浮顶油罐相比较,它多了一个固定顶,这对改善油品调度的储存条件,特别是对防止雨水杂质进入油罐和减缓密封圈的老化有利。

同时,内浮顶也能有效地减少油品损耗,所以,内浮顶油罐同时兼有固定顶油罐和浮顶油罐的优点。

3.浮顶罐密封装置有哪几种形式常见的有机械密封、弹性材料密封和管式密封。

4.简述内浮盘结构内浮盘可用钢板、铝板或纤维增强聚脂及环氧物、硬泡沫塑料及各种复合材料建造。

内浮顶的浮舱结构形式有音层和双层两种,它也可分为隔包式浮舱式、浮盘式、浮筒拼接式等多种。

5.简述内浮盘的附件内浮盘附件是直接安装在浮盘上的附件,它们与内浮盘的浮动过程及检修有关。

(1)人孔。

在内浮盘上通常设有2个人孔,用于检修时通风及操作人员进出。

(2)支柱套管和支柱。

支柱的作用是在油罐放空时,支撑内浮盘。

使其与罐底板保持一定高度。

内浮盘有2个控制高度,第一控制高度由支柱套管控制,支柱套管穿过浮盘。

并以加强圈和筋板与浮盘焊接。

在浮雕盘加强环板处的支柱套管高出浮盘900mm,其余部位的套管高出浮盘400mm。

支柱套管高出浮盘面的一端都设有法兰与盲板,平时用密封垫圈和螺栓、螺母紧固严实。

关于下发炼化企业内浮顶储罐清罐和内部检修作业指导意见的通知

将有介质渗漏的浮 拆除并立即移出罐外处理 封闭 出浮盘 行贯穿式 人孔后,充水至浮盘起浮高度 方 ,罐内气体经采样 人孔 罐 确保人员可方便 备 人条件

析合格,

后,安排作业人员从 照清罐方案再次清罐

端开始对渗漏的浮箱用防爆工 后安排放水,按

穿,完成后立即撤出罐外, 析合格, 备

罐内气体经采样 人孔 罐

罐清扫,若清扫过程中作业 劳保用品

境满足安全要求后,继续作业

携带检定合格的监测仪器,使用经确认的 浮箱

后,安排人员 罐对密封胶带和浮动元件 浮 浮盘密封

行检查,确认是否有介质渗漏,若发 做好标记,安排作业人员

浮动元件破

损泄漏,

行破拆,按照清罐方案再次清

人孔外向罐内

a.浮 b.浮箱 方法一 从 从 人孔 到 方法二 作业人员从 行贯穿式 注

3、内部检修作业部分

3.1 内部作业范围 3.1.1 内浮顶罐本体的 3.1.3 浮盘系统 形 泄漏以及板材严重减薄等缺陷的检修 3.1.2 内浮顶罐本体以及各接管连接焊缝的裂纹 气孔等缺陷的检修 密封系统及升降导向系统的检查及检修 加热器 采样器 喷嘴等内部 属设施的检 3.1.4 内浮顶罐的内部防腐 3.1.5 内浮顶罐的搅拌器 查及检修 3.1.6 内浮顶罐的仪表设施的检查及检修 3.1.7 内浮顶罐基础缺陷的检测及处理 3.1.8 内浮顶罐的全面检验 3.2 内部检修内容与质量标准 3.2.1 检修准备 1 至少 前 14 天完成内部检修施工方案编 发相关人员学习, 前做好方案交

2

时间 罐 介质的去向和转移方式 开人孔 水冲洗等做好准

2.1.3 做好内浮顶罐污染物排放协调工作,

实施除臭和钝化作业

用火 临时用电等高风险作业暂停 行水冲洗,冲洗 净后,保持人孔 强 通风等措施 析合格, 备 人条件后,方可安排作业人员 境 满足安全要求, 立即停止清扫 作业人员须按照相

内浮顶储罐施工方案

上海孚宝港务有限公司储罐区及码头上部设施工程内浮顶储罐施工方案中国化学工程第六建设公司二○○三年四月十七日目录1 编制说明2 编制依据3 施工方法及技术措施3.1 施工程序3.2 预制加工3.3 组装焊接3.4 罐体检验及试验3.5 罐体防腐施工4 劳动力计划5 工机具使用计划6 施工手段用料计划7 质量控制措施8 安全及文明施工1 编制说明上海孚宝港务有限公司储罐区共有内浮顶罐13台,其最大容积为5600m3。

罐体为普通C·S钢板材料,单台最大重量193.6吨,全部采用现场制造,各浮顶罐特性见下表。

2 编制依据2.1 上海孚宝港务有限公司包储顶目初步设计;2.2 《立式圆筒形钢制焊接油罐施工及验收规范》GBJ128-902.3 《现场设备、工业管道焊接工程施工及验收规范》GB50236-982.4 《石油化工立式圆筒形钢制焊接油罐设计规范》SH3064-923 施工方法及技术措施罐体制作采用倒装法施工,即采用先底、顶,后罐壁的方法,具体施工过程和控制措施如下:3.1 施工程序材料验收→放样下料→预制→基础验收→底板组焊及试验检验→最顶层带板组焊→拱顶组焊→倒数第二层带板组焊→钢结构、梯子平台及附件施工→罐体试验→内浮顶安装→罐体防腐→竣工验收。

3.2 基础验收3.2.1 基础表面尺寸要求见表3-1。

3.2.2 以基础中心为圆心,以不同直径作同心圆,将各圆周分成若干等分,在等分点测量基础表面的标高,同一圆周上的测点,其测量标高与计算标高之差不得大于12mm;检查基础表面凹凸度的同心圆直径及测量点数,见表3-2。

基础表面尺寸允许偏差表3-1基础表面凹凸度的同心圆直径及测量点数3.3.1 罐顶板预制3.3.1.1 罐顶下料依据施工图下料,采用氧乙炔焰半自动切割机切割。

罐顶弧形板采用胎具压制加工成形,现场拼装。

因为该板压制后有一定的反弹,该胎具的半径应比拱顶板的弧形半径小20mm。

3.3.1.2 罐顶弧形板每隔1米的距离加压一次,成型后的拱顶板必须用长L=2m的弧形样板检查,不合格的部位需重新压制。

10×10 4m 3钢制储油罐浮顶安装焊接质量控制方法

齿锯 下料 ,上 部开 孑 用 手持 式半 自动 氧 乙炔 火焰 切 L

割 机 切 割 ,下 料 后 周 边 的表 面粗 糙 度 应 小 于 R = a

25 r 。 u n

浮顶施工的工艺流程及施工 要点

1 浮 顶 安 装 工 艺 流 程

( ) 舱人孔 预 制 。用 氧 乙炔火 焰 切割下 料 , 4船 用

质量控制执行标准

() B5 18 2o < 1G 0 2 — o 5 立式 圆筒形 钢 制 焊接 储 罐 <

施工及 验收 规范 》

控 制 平 整度 , 台架 搭设 后 , 水 准仪 检 查 水平 度 , 用 高

度 误 差 为 ± 0 m。 1r a

3 浮 顶 构 件 预 制 Fra bibliotek( ) 顶底 板 、 顶 隔板 、 板 、 1浮 浮 侧 顶板 及泡 沫挡板 的预制 : 半 自动氧 乙炔火 焰 切割机 进行 切割 。 角 用 用 向磨光 机去 除边 缘处 氧化 皮 。

点, 采取 了一 系列 的 质 量检 查 方 法 和控 制 措 施 , 1 x1 4 为 0 0m 双盘 式浮 顶 油 罐 的 质 量 保证 积 累 了经验 。

Absr t An i to c in i ie o t e tucu e c r ce itc ,wedi e hn l g t ac n rdu to s gv n t h sr t r ha a trsi s l ng tc o o y,i salng s he nd a lc to fdee to n t li c me a pp ia in o tc in me nsa o h o tn o fo Ox1 4 a b utt e f ai g r o f l l 0 m se l0lso a e tnk.T n a c r n o t l i g c r t rsis o o tng sr cur s te i tr g a he c o dig t he we d n haace it ff a i tu t e e — c l p c al e iso uaiy i s e to t o nd c ntolng m e u e a e b e d ptd,whih c le t o e e p ie c s fr t e il y.a s re fq lt n p c in me h dsa o r li as r s h v e n a o e c ol cs s m x er n e 0 he q l y o uai fl t 0×1 m o lso a e tnk t o tn o f . 0 i t r g a swi f ai g r os hl K e wor see i so a e t k lo tngr o ;q l y c n rl y ds t lol tr g an ;f a i o f uai o to t

内浮顶油罐施工方案

内浮顶罐施工方案目次1.工程概况2.施工用主要标准规范及技术文件3.施工准备4.施工方法的确定5.组装工艺及要求6.焊接及其检验7.组装质量要求及检验方法8.质量保证措施9.安全施工技术要求1工程概况1 .1 建设单位:丽东化工有限公司1。

2 设计单位:1。

3 工程地点:No.88 Liaohe road Qingdao Economic &Technological Development Zone,Sandong Province China(山东黄岛辽河路88号)1。

4 工程量:10台内浮顶罐现场制作安装。

1。

5 主要技术参数:2施工用主要标准规范及技术文件2。

1 施工图纸及相关技术文件2.2 GBJ128—90 《立式圆筒形钢制焊接罐施工及验收规范》2.3 JB4730-94 《压力容器无损检测》2。

4 GBJ50205 — 95 《钢结构工程施工及验收规范》3施工准备3。

1 现场平台及防火:现场设置二个预制钢平台,尺寸为8m × 15m 。

用δ =14mm 、材质为Q235 - A 的钢板铺设;为避免施工给生产带来不必要的麻烦,用彩钢板将设备基础封闭施工,按3—4台同时施工计算用量约10000平方.3.2 施工机具的准备及人员配备。

3.2.1 需准备的施工机具如下表:以上工具可根据现场实际情况及业主要求适当进行增减3。

2。

2 施工人员:3.3 施工平面布置图见施工组织设计。

3.4 施工手段用料准备如下表:3。

5 材料验收3.5.1 罐用钢材、配件必须符合设计和规范要求,具有产品质量证明书或检验报告.3.5。

2 罐用钢板应逐张进行外观检查,其表面不得有气孔、裂纹、拉裂、夹渣、重皮现象.钢板厚度要求:板厚为 6 ~7mm 钢板允许偏差:-0。

6mm ;板厚为8mm ~ 30mm 钢板允许偏差:-0。

8mm 。

3。

6 基础的验收及中间交接我方只对基础进行几何尺寸的复验, 和甲方进行中间交接.其具体要求如下:3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人工检查

底板真空试验

真空度不小于 0.053Mpa 无渗漏

真空箱人工检查

罐顶的强度及严密性试验

GBJ128-90 第 6.4.5 条

涂肥皂水及人工检查

罐顶稳定性试验

GBJ128-90 第 6.4.6 条

人工检查

内浮盘升降试验

GBJ128-90 第 6.4.8 条及图纸

人工检查

基础沉降观测

GBJ128-90 第 6.4.10 条

内浮顶油罐组装质量要求及检验方法

7.1 罐体几何尺寸要求如下表:

检查项目内容

质量要求

检查方法

罐底

焊后局部凹凸度

变形长度的2 % 且≯50mm

径向拉线测量

罐壁板

罐顶

内半径 D

允许偏差 ± 19mm

钢圈尺测量

上口水平度

相邻板≯2 mm任意两点≯6mm

水平仪

整体高度

允许偏差 ≤ 79 mm

钢圈尺测量

整体垂直度

允许偏差≯50mm

重垂线测量

局部凹凸度

允许偏差 ≤ 13 mm

弦长 2m 样板检查

局部凹凸变形

允许偏差≯15m

弦长

角尺测量

开孔接管垂直度

允许偏差 ± 3mm

角尺测量

7.2 罐体总体试验,要求如下表:

检查项目内容

质量标准

检查方法

充水试验

GBJ128-90 第 6.4.1~6.4.3 条