凸轮分割器选型计算

凸轮分割器如何选型?

凸轮分割器是一种广泛应用于自动化机械的产品,它的主要工作原理就是通过输入轴上的共轭凸轮与输出轴上带有均匀分布滚针轴承的分度盘无间隙垂直啮合,凸轮轮廓面的曲线段驱使分度盘上的滚针轴承带动分度盘转位,直线段使分度盘静止,并定位自锁。

凸轮分割器种类众多,如何在复杂的分类型号中找到合适的凸轮分割器呢?下面我们为大家总结了凸轮分割器的选型技巧,一起看看吧!【凸轮分割器选型技巧】凸轮分割器从选型计算到定制,都是行业技术工程师的智慧和技术的体现,这些凸轮分割器的设计灵感来自于设计者对于生产技术及加工经验的感悟,而设计的方式及理念会在各种形式的图纸上展现出来,今天小编就来为大家扒一扒这些在设计中的产品图纸。

凸轮分割器机种具有重负荷特性,凸轮分割器可承受较大的垂直径向或轴向压力,其输出轴为法兰盘式设计,有凸缘中心,盘面螺孔、定位、销孔、固定面宽大,可使链接件更具坚实平稳。

凸轮分割器能适用于较大负荷的回转式圆盘驱动场合,被广发使用在各类盘式加工机械以及类似机构的产业机械,自动化间歇驱动部,驱动圆盘。

CAD工程图大多用于产品的平面展示,由于精密高速凸轮分割器的精密性,及内部结构的曲面线条及尺寸的复杂性,单纯的用平面工程图无法对产品结构进行明确的表达,加之图纸的主要作用是把产品的详细构造传递给加工技术人员,进行加工参数及尺寸的设定,以达到凸轮分割器各项加工参数的准确性,在这种情况下,用工程图则是更好,更能详细把握加工参数的方法,而且从直观目视的角度会给机加工的技术人员明确的指导。

从动件根据使用要求设计使它获得一定规律的运动.凸轮机构能实现复杂的运动要求,广泛用于各种自动化和半自动化机械装置中。

凸轮机构通常由两部份动件组成,即凸轮与从动子(follower),两者均固定于座架上。

凸轮装置是相当多变化的,故几乎所有任意动作均可经由此一机构产生。

凸轮可以定义为一个具有曲面或曲槽之机件,利用其摆动或回转,可以使另一组件—从动子提供预先设定的运动。

凸轮分割器选型方法有哪些_凸轮分割器原理

凸轮分割器选型方法有哪些_凸轮分割器原理凸轮分度器,在工程上又称凸轮分割器,间歇分割器。

1926 年,美国机械师福克森(FERGUSON)生产出一台凸轮分割器,后来凸轮分割器又称福克森。

1970 年,日本SANKYO (三共制作所)推出了亚洲分割器。

1981 年,台湾TANTZU(潭子精机)推出国产分割器。

80 年代末90 年代初,台湾又相继的出现了德士(DEX)、英特士(ENTRUST)、飞技等。

圆柱凸轮分割器【DA】重负载凸轮分割器此款凸轮分割器可承受较大负载,BT 系列机种之尺寸设计特性与凸缘型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有一凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备。

可将动力源之电、油、气等管路置于空心孔内,此系列机种广泛应用于重负载、直结自动化设备之各类机构及产业机械等,作同步自动化间歇驱动。

凸轮分割器主要有P 平行型、DF 法兰型、DS 心轴型、DT 平台桌面型、超薄DA 分割器、法兰中空凸轮分割器、激光雕刻机专用分割器,BT 圆柱凸轮分割器重负载凸轮分割器等。

法兰型(中空)凸轮分割器【DF】系列:此系列机种重负荷特性,可承受较大的垂直径向压力轴向压力,其输出轴为法兰盘设计,有凸缘中心、盘面螺孔、定位、销孔、固定面宽大,可是连接更具坚实平稳。

能适用于较大负荷的回转式圆盘驱动场合,被广泛使用在各类盘式加工机械及类似机构的产业机械,自动化间歇驱动部、驱动圆盘。

超薄平台桌面型【DA】此系列机种的尺寸设计特性与平台桌面型功能相似,于驱动运转上可承受超大轴向负载及垂直径向压力,在输出端有凸起固定盘面及大孔径空心轴,可搭配设置动态、静态自动化周边设备,可将动力源的油、气管路设计于空心孔内,此系列机种广泛应用于重负载、直结自动化设备的各类机型及产业机型等,作同步自动化间歇驱动。

“凸轮分割器”产品广泛应用在制药机械、印刷机械、食品包装机械、玻璃机械、陶瓷机械、烟草机械、机床加工中心等,该产品我公司产品具有定位精度高,高速运转平衡,传递扭矩大等特点。

分割器介绍和选型

2.1曲线类型

不同曲线类型比较:

曲线名称

用途

VM

变形梯形曲线

高速轻负荷

2.00

(MT)

变形正弦曲线

中速中负荷

1.76

(MS)

变形等速曲线

低速重负荷

1.28

(MCV)

AM ±4.89 ±5.53 ±8.01

1.变形梯形曲线为最常用分割器曲线类型,其特点是最大加速度最小,因此 可以应用于高速场合。

2.变形等速曲线应用于需要速度稳定平稳的场合,但是其最大加速度大,因此 惯性最大。

分割器介绍及选型

由NordriDesign提供

包括以下几大部分:

1.分割器的介绍和原理 2.分割器的选型要点 3.分割器使用及保养

1.1分割器的介绍

1926年,美国机械师福克森生产出世界上第一台分割器。 1970年,日本三共生产出亚洲第一台。 1981年,台湾潭子精机推出国产第一台分割器,随后又出现了德士, 英特士等台湾品牌。

2.2计算范例

范例1图示

2.2范例

2.2范例

3分割器使用及保养

1.尽可能选择较大的驱动角,越大运行越平稳。 2.尽可能加装防撞装置,例如扭力限制器,设定适 当滑脱扭力。 3.定期检查油面液位,如发现低于最低值,必须及 时补充。 3.运行1000小时后第一次更换润滑油,以后每年更 换一次。

谢谢大家

2.驱动角:输入轴的有效传动部分。 • 一般有90°,120°,150°,180°,210°等,越大运行越平稳

3.曲线类型 • 可选不同加减速曲线类型

4.精度:输出轴的旋转角度精度 • 主要由零部件的加工精度和安装精度所决定,一般在±30秒,即

±0.0083°

2.1曲线类型

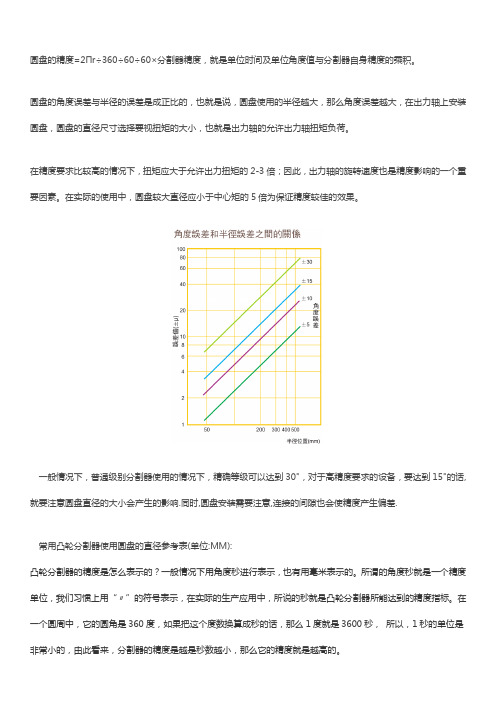

凸轮分割器圆盘精度计算公式【秘籍】

圆盘的精度=2Πr÷360÷60÷60×分割器精度,就是单位时间及单位角度值与分割器自身精度的乘积。

圆盘的角度误差与半径的误差是成正比的,也就是说,圆盘使用的半径越大,那么角度误差越大,在出力轴上安装圆盘,圆盘的直径尺寸选择要视扭矩的大小,也就是出力轴的允许出力轴扭矩负荷。

在精度要求比较高的情况下,扭矩应大于允许出力扭矩的2-3倍;因此,出力轴的旋转速度也是精度影响的一个重要因素。

在实际的使用中,圆盘较大直径应小于中心矩的5倍为保证精度较佳的效果。

一般情况下,普通级别分割器使用的情况下,精确等级可以达到30",对于高精度要求的设备,要达到15"的话,就要注意圆盘直径的大小会产生的影响.同时,圆盘安装需要注意,连接的间隙也会使精度产生偏差.常用凸轮分割器使用圆盘的直径参考表(单位:MM):凸轮分割器的精度是怎么表示的?一般情况下用角度秒进行表示,也有用毫米表示的。

所谓的角度秒就是一个精度单位,我们习惯上用“〃”的符号表示,在实际的生产应用中,所说的秒就是凸轮分割器所能达到的精度指标。

在一个圆周中,它的圆角是360度,如果把这个度数换算成秒的话,那么1度就是3600秒,所以,1秒的单位是非常小的,由此看来,分割器的精度是越是秒数越小,那么它的精度就是越高的。

在凸轮分割器中,普通的分割器,我们所说的低端分割器,它的精度有的可以达到±30秒左右,进口的分割器可以达到10到20秒左右,越是精度高的凸轮分割器,对于加工设备的要求越高,普通的加工设备由于不能实现360度全方位加工的需求,所采取的加工方式是工件运动的方式,而高级的卧式加工中心,则不然,它采取的方式是加工刀具动的方式,可以实现任意角度的加工方式,特别是对于凸轮曲面的加工,在实际的运用中,是分割动作是否顺畅的关键要素。

总之,角度秒是反应凸轮分割器精度的单位,在分割器中,通常所说的精度,包含了两个方面的精度,一个是凸轮在运动过程中的分割器精度,它指的是凸轮分割器的入力轴旋转一周,出力轴运动一个工位的精度,另一个是每个循环运行的重复定位精度,重复定位精度指的是输出轴在转动一圈以后,再进行循环时回到原点的精度,这个精度的要求是比较高的,比如在圆盘式多工位加工中,对于重复定位精度的要求就比较苛刻,不能回到原点,或较大的偏差就会影响到工件的加工质量。

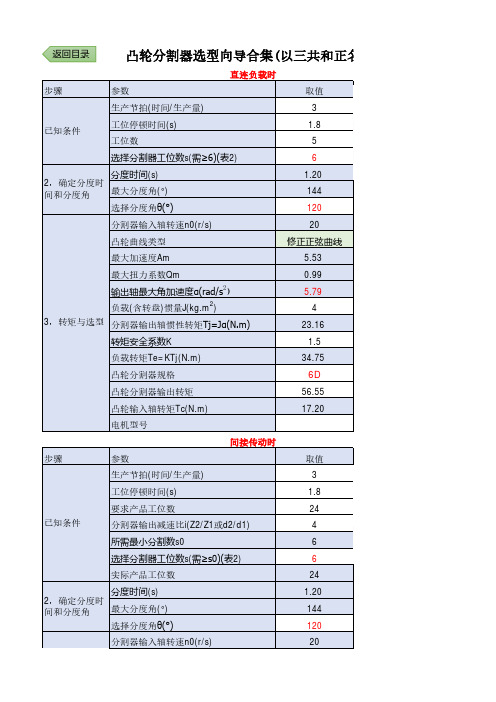

凸轮分割器计算

带/链传动效率η1 所需分割数s 对S取整 分度时间(s) 2,确定分度时 间和分度角 最大分度角(°) 选择分度角θ(°)

0.9 5.999733338

6 0.50 120 120

负载折算到主动轮惯量J3(kg.m²)

1.505

链/带轮组件(含转轴)转动惯量J1(kg.m²)

0.205

从动轮转动惯量J2(kg.m²) 折算到分割器输出轴的惯量J"(kg.cm²) 主动轮转动惯量J‘(kg.m²) 分割器输出轴所需总惯量J(kg.m²) 分割器输入轴转速n0(r/s) 凸轮曲线类型

192.7600

转矩安全系数K

2

所需分割器输出轴转矩Te(N.m)

385.52

凸轮分割器规格

凸轮分割器输出转矩

凸轮输入轴转矩Tc(N.m)

190.83

电机型号

往复摆动时

步骤

参数

取值

在位工件总重量m1(kg)

0.5

夹具工装托盘总重量m0(kg)

15

负载总重量m(kg)

15.5

摆臂重m3(kg)

1.9

轨道摩擦系数μ

最大扭力系数Qm 输出轴最大角加速度α(rad/s2) 负载(含转盘)惯量J(kg.m2) 3,转矩与选型 分割器输出轴惯性转矩Tj=Jα(N.m)

转矩安全系数K

负载转矩Te=KTj(N.m)

凸轮分割器规格

凸轮分割器输出转矩

凸轮输入轴转矩Tc(N.m)

电机型号

3 1.8 5 6 1.20 144 120 20 修正正弦曲线 5.53 0.99 5.79 4 23.16 1.5 34.75 6D 56.55 17.20

附图2,分割型和摇摆型凸轮区别

关于凸轮分割器的资料(自整理)

凸轮分割器凸轮分割器驱动角,又名动程角,是指输入轴驱动输出轴旋转1个工位,输入轴所旋转的角度。

静止角,是指输入轴转动而输出轴静止,输入轴所旋转的角度。

常用的驱动角有90度、120度、150度、180度、210度、240度、270度、300度、330度360度等。

二、驱动角+静止角=360度,因为输入轴旋转1圈,输出轴完成1次分割(1次分割=1次转位+1次停止)。

如上所描述,驱动角与静止角之比就是动静之比。

即决定了输出端面的转动与静止的时间比例。

因此,我们是可以根据转动时间与静止时间来选择驱动角的。

三、同时需要考虑到凸轮曲线的运动特性,驱动角越大,凸轮曲线越平缓,其运转越平稳。

因此应尽量选择驱动角度较大的凸轮分割器。

四、举例说明1:如转动时间是0.5秒,静止时间是0.5秒,应该选多大的驱动角呢,首先我们先来看动静比,即为0.5秒:0.5秒=1:1,也就是驱动角与静止角比例为1:1,因此我们推荐驱动角为180度;五、举例说明2:如转动时间为0.5秒,静止时间为1.5秒,又该怎么选呢,动静比为1:3,即驱动角与静止角之比为1:3,驱动角为90度,这个驱动角是否合适呢?从运动特性来看,其驱动角为90度下运转平稳性不好,不建议选用,最好选用驱动角为270度,静止时间需通过输入轴来延长所需要的静止时间。

因此,选择驱动角是要综合考虑动静比、驱动角曲线的运转特性等因素。

通过以上介绍,不知你是否可以选好凸轮分割器的驱动角呢。

==88888888888888888888888888888888888888888888888888888888凸轮分割器选型手册范例及计算使用场合:间歇回转圆盘选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列之计算,参考图一所示的设计资料:解答如下:1-1 间歇分割定位等份:S=81-2 转位角度θ=360°×0.25/(0.25+0.5)=360°×1/3=120°1-3 入力轴之回转数:N=60/t1×θ/360=60/0.25×120/360=80rpm1-4 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.9871-5 负载安全系数fe=1.81-6 摩擦系数μ=0.2(1)惯性扭力:Ti(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则:W1=л×20²×3×7.85×1/1000=29.59KgW2=4×8=32KgW3=0.5×8=4Kg(b)回转盘惯性矩:I1,夹具惯性矩:I2,工件惯性矩:I3,各为:I1=W1R1²/2G=29.59×0.2²/2×9.8=0.060kgf.m.s²I2=W2R2²/G=32×0.15²/9.8=0.0735kgf.m.s²I3=W3R3²/G=4×0.15²/9.8=0.00992kgf.m.s²(c)总惯性矩:II=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf.m.s²因为是单道程,m=ITi=226.2Am×I.N²/S(θ/m)²=226.2×5.53×0.1427×80²/8×120²=9.916kgf.m (2)摩擦扭矩:TfTf=μ.W.R=0.2×(29.59+32+4)×0.15=1.968kgf.m(3)工作扭矩:Tw在间歇分割时没有作功,因此Tw=0(4)以上总负载扭矩:TtTt=Ti+Tf+Tw=9.916+1.9968+0=11.884kgf.m实际负载扭矩:Te=Tt.fe=11.884×1.8=21.391kgf.m入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/θ.S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf.m计算所需之马力,假设马达的效率为60%,则:P=Tc×N×9.8/9550×0.6=7.917×80×9.8/9550×0.6=1.083kw事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力:Pa=P×1/2=1.083×1/2=0.542kw(5)选择适用之间歇分割器根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

凸轮选型计算

选定分度头的规格和机种的场合,请预先决定下

尺 述的概略规格。

寸

的

选

定

工件细节

运转条件

负荷条件

直接驱动

分割数

积载负荷

皮带驱动

割付角

台面外径

˔ 规

摆动驱动

凸轮曲线

台面的支撑

格 决

输入轴回转速度 外部负荷

定

和

尺

寸 在这些条件下分度头运转时输出轴上作用的实际

选

定 负荷与分度头的动态额定负荷进行比较,并考虑

曲线

曲线

曲线

Qm ʶ0.99

Vm

1.76

ʶ0.72 1.28

ʶ1.65 2.00

TR

ʶ1.76 2.18

ʢ注意ʣ这里求得的输入轴力矩是分度头单体驱 动所必须的力矩。输入轴的外部负荷所产生的力 矩另行考虑。

C-8

Hale Waihona Puke 规格决定和尺寸选定方法5.涡轮减速机的选定

尺

寸 的

可以用下列关系式求得减速机输出轴上所受的力

TtɹʹɹTiʴTfʴTwʢNɾmʣ

但是,Tt ɿ 负荷力矩ʢNɾmʣ Ti ɿ 惯性力矩ʢNɾmʣ Tf ɿ 摩擦力矩ʢNɾmʣ Tw ɿ 工作力矩ʢNɾmʣ

ʢ1ʣ惯性力矩ɿTi

惯性力矩是指分割时对输出轴上安装的台面、夹 具和工件等进行加速、减速所必要的力矩。 这个惯性力矩可以用惯性矩和输出轴最大角加速 度的乘积求得。

按照实际的负荷力矩

check1 能否满足预期的 寿命时间。ɹ

yes

check2 能否满足允许的 最大台面外径。

尺寸提高1档 no

检查1 no

yes

凸轮分割器怎么选型【技巧】

凸轮分割器的型号有很多,不同型号的凸轮分割器在使用特点、应用环境、使用效果等方面有很大的不同,因此用户在选购之前应该对不同型号的凸轮深入了解,以便选对型号,保证生产质量和效率。

金王是研发、生产间歇凸轮分割器的专业性强、技术含量高的生产商,下面小编给大家介绍一下凸轮分割器选型技巧。

凸轮分割选型要点:DS心轴型分割器为典型传统式心轴造型,其安装件之加工安装配合齿轮,联轴器或联轴盘,需特别注意孔径公差(+0.015/-0)及键槽公差(+0.05-0),DS心轴型分割器其使用场合在输送带驱动、齿轮驱动、无间歇联轴器结合驱动居多。

心轴型分割器对比凸缘型分割器在外观上的差异是出力轴是中空的,其他都是差不多的。

DF凸缘型凸轮分割器的特点是:重负荷性,可以承受较大之垂直径向或轴向压力,其输出轴为圆盘面板式设计,有凸缘心,盘面螺孔、定位、销孔、固定面相对宽大、平面度及稳固性更高,更加坚实平稳。

一、凸轮分割器驱动角,又名动程角,是指输入轴驱动输出轴旋转1个工位,输入轴所旋转的角度。

静止角,是指输入轴转动而输出轴静止,输入轴所旋转的角度。

常用的驱动角有90度、120度、150度、180度、210度、240度、270度、300度、330度360度等平稳。

二、驱动角+静止角=360度,因为输入轴旋转1圈,输出轴完成1次分割(1次分割=1次转位+1次停止)。

如上所描述,驱动角与静止角之比就是动静之比。

即决定了输出端面的转动与静止的时间比例。

因此,我们是可以根据转动时间与静止时间来选择驱动角的。

三、同时需要考虑到凸轮曲线的运动特性,驱动角越大,凸轮曲线越平缓,其运转越平稳。

因此应尽量选择驱动角度较大的凸轮分割器。

凸轮分割器厂家如何选择:1、客户的体验感和认同感。

我们讲:顾客是上帝,顾客至上。

凸轮分割器厂家能不能为客户着想,不能为客户解决实际需求是衡量这个厂家的实际能力和实力。

客户在使用过程中是不是有好的体验感和认同感,会不会对我的产品有更好使用的欲望、更好的评价;如果有,就说明这个厂家正在实现自己的价值观和社会的认同感。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

I 2 N 2 r 2 2 m 6 0 .5 0 .1 2 0 .3 ( K m 2 ) g

总转动惯量I=I1+I2+I3

• 工件的转动惯量I3(工件质量m3=0.1Kg)

I I1 I2 I3 0.45 0.3 0.06

I 3 N 3 r 3 2 m 6 0 .1 0 .1 2 0 .0 ( K 6 m 2 g )

分割器

放映结束 感谢各位的批评指导!

谢 谢!

让我们共同进步

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

– 3:做功扭矩的计算

圆盘m1

• 做功表示是否圆盘还带有别的负载

• 此例中没有带有负载所以为0

• 一般该项为0

– 经过计算最终负载Tt为

Tt TI T f Tw

29 .3 0 0

29 .3( N m )

300mm 200mm

分割器

凸轮分割器选型实例

• 功率计算(P)

PTTT2n

t

60

圆盘m1

P T 2 n 2.7 1 6 2 5 0 1.1 8W 3 5

60

60

假设效率为60% 则功率为113.85/0.6=190W

在正常运行中所需功率为其一半

300mm 200mm

工位m2

分割器

凸轮分割器选型实例

• 选型

– 原则:在转速n下,分割器 的输出轴扭矩高于Te=4.48 即可

0.81(Kg m 2 )

凸轮分割器选型实例

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

– 1:惯性扭矩的计算

圆盘m1

300mm 200mm

工位m2

• 输出轴最大角加速度的计算

Am

2

360

n

2

N 60

5.53

2

360

50

2

6 120 60

工位m2

凸轮分割器选型实例

• 计算负载(Tt)

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

– 1:惯性扭矩的计算

圆盘m1

• 圆盘的转动惯量I1(圆盘质量m1=10Kg)

I1m 1 2 r1 21 0 0 2 .125 0 .0(4 K5 m g2)

300mm 200mm

分割器

工位m2

• 工位的转动惯量I2(工位质量m2=0.5Kg)

圆盘m1

– 根据转速n,并查参数表可 知最小可用60mm的分割器

– 根据安装尺寸需求可以向上 选型如70DF 80DF 100DF等

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X 选的型号:RU 60 DF 06 120 2 R S3 VW 1 X

300mm 200mm

工位m2

– 负载包括:惯性扭矩Ti+摩擦扭矩Tf+ 做功扭矩Tw

– 2:摩擦扭矩的计算

圆盘m1

Tf mR

u——摩擦系数

m——正压质量

R——摩擦处的旋转半径

• 摩擦力矩可大可小,与实际设计有很大关 系,特别是摩擦处的正压力未必等于上部 自重

• 此例中摩擦扭矩为0

300mm 200mm

分割器

工位m2

凸轮分割器选型实例

Vm=1.76(曲线特性速度) Am=5.53 (曲线角加速度) Qm=0.99(入力扭矩系数) – 转盘的质量m1=10Kg – 工位的质量m2=0.5Kg – 工件的质量m3=0.1Kg

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X

选的型号:RU Y Y 06 Y 2 R S3 VW 1 X

36 .175 (rad / s 2 )

分割器 总转动惯量I=I1+I2+I3

• 惯性扭矩Ti

I I1 I2 I3 0.45 0.3 0.06

T I I 0 . 8 3 1 . 1 6 2 7 . 3 ( N 9 5 m ) 0.81(Kg m2 )

凸轮分割器选型实例

• 计算负载(Tt)

涉及到的公式及实例

• 转矩计算公式

T Fr T J

T——表示转矩,单位N·m F——表示力,单位N r——表示旋转半径,单位m J——转动惯量,单位Kg·m2 β——角加速度,单位rad/s2

凸轮分割器选型实例

• 已知条件

– 分割器定位等份N=6 – 输入轴转速n=50rpm – 回转时间与定位时间比k=1:2圆盘m1 – 凸轮曲线:变形正弦曲线

4 .48 Kgf m

300mm 200mm

分割器

工位m2

凸轮分割器选型实例

• 输入轴扭矩Tc

– 已知Qm=0.99

– 启动力矩Tca为0

Tc

360 N

Qm

Te

Tca

360 0.99 43 .95 0 120 6

21 .76 ( N m)

圆盘m1

300mm 200mm

工位m2

凸轮分割器选型计算

吴辉君

凸轮分割器型号

• 型号表示方式

RU 80 DF 08 120 2 R S3 VW 1 X 80表示输入轴与输出轴的距离为80mm DF表示型号为凸缘型 08表示分割等份为8 120表示驱动角(回转角)为120° 2表示曲线类型 R表示向右旋转每转停一次(L,R2,L2) S3输入轴的方式 VW本体安装螺丝孔面 1表示安装方式(1,2,3,4,5,6) X表示特殊要求说明

分割器

工位m2

凸轮分割器选型实例

• 实际负载与计算负载的关系

– 实际负载(选型负载Te)必须比计 算负载大,一般要乘以一个大于1的

安全系数。

圆盘m1

– 取安全系数为fc=1.5

Te Tt fc 29 .3 1 .5

43 .95 ( N m )

43 .95 / 9 .8 ( Kgf m )

300 200

分割器

工位m2

凸轮分割器选型实例

• 计算驱动角(回转角)

– 已知时间为1:2(回转时间:定位时间) – 驱动角ө为

3600 1 1200 圆盘m1

12

300 200

分割器

型号格式:RU 80 DF 08 120 2 R S3 VW 1 X 选的型号:RU Y Y 06 120 2 R S3 VW 1 X

不需要计算或只 需要简单计算

涉及到的公式及实例

• 转动惯量

J miri2

旋转轴

m 质点质量(Kg)

r 旋转半径(m)

例:m=10Kg r=1m 则J=10Kg·m2

涉及到的公式及实例

• 圆盘转动惯量公式

mr 2 J

2

旋转轴 圆盘质量m(Kg)

r 旋转半径(m)

例:m=10Kg r=1m 则J=5Kg·m2