乙苯催化脱氢合成苯乙烯的工艺流程

实验一 乙苯脱氢制苯乙烯

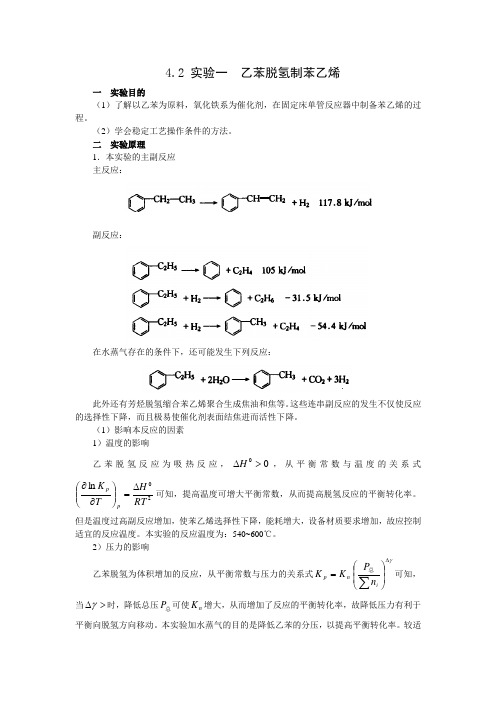

4.2 实验一 乙苯脱氢制苯乙烯一 实验目的(1)了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

(2)学会稳定工艺操作条件的方法。

二 实验原理1.本实验的主副反应 主反应:副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

(1)影响本反应的因素 1)温度的影响乙苯脱氢反应为吸热反应,00>∆H,从平衡常数与温度的关系式20ln RT H T K pp ∆=⎪⎪⎭⎫ ⎝⎛∂∂可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式n p K K =γ∆⎪⎪⎭⎫⎝⎛∑i nP 总可知,当γ∆>时,降低总压总P 可使n K 增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高平衡转化率。

较适宜的水蒸气用量为:水∶乙苯=1.5∶1(体积比)或8∶1(摩尔比)。

3)空速的影响乙苯脱氢反应系统中有平衡副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,适宜的空速与催化剂的活性及反应温度有关,本实验乙苯的液空速以0.6h-1为宜。

(2)催化剂本实验采用氧化铁系催化剂其组成为:Fe2O3—CuO—K2O3—CeO2。

三预习与思考(1)乙苯脱氢生成苯乙烯反应是吸热还是放热反应?如何判断?如果是吸热反应,则反应温度为多少?实验室是如何来实现的?工业上又是如何实现的?(2)对本反应而言是体积增大还是减小?加压有利还是减压有利?工业上是如何来实现加减压操作的?本实验采用什么方法?为什么加入水蒸气可以降低烃分压?(3)在本实验中你认为有哪几种液体产物生成?哪几种气体产物生成?如何分析?四实验装置及流程见图4.2-1。

苯乙烯生产—乙苯催化脱氢生产苯乙烯的工艺参数

本讲学习了苯烷基化和乙苯催化脱氢两个反应过程中的工艺参数及确 定,理解工艺参数对反应过程产生的影响,对学习乙苯脱氢生成苯乙烯 的工艺流程有重要帮助。 思考题: 请根据生产原理确定乙苯催化脱氢过程的工艺参数。

2、脱氢反应工艺参数

(3)水蒸气用量 目的:降低原料乙苯的分压,有利于主反应的进行。 选用水蒸气做稀释剂的好处: ①降低乙苯分压,改善化学平衡,提高平衡转化率; ②热容大,利于反应温度稳定; ③脱除催化剂表面的积炭,恢复催化剂活性,延长催化剂再生周期; ④置换吸附在催化剂表面的产物,有利于产物脱离催化剂表面,加快产品生成速度; ⑤容易与反应物分离。

1、苯烷基化反应工艺参数

(2)反应压力

压力对气液相反应平衡影响不大。 热力学计算:乙烯在接近常压5~6MPa下操作。 使用AlCl3催化剂:乙烯与苯通常在常压下进行反应。

(3)原料配比

1、苯烷基化反应工艺参数

乙烯对苯摩尔比增加,乙苯的生成 量增加,多乙苯的生成量也增加。

原料配比超过0.6,乙苯生成量增 加不显著,多乙苯生成量显著加大。

1、苯烷基化反应工艺参数

苯中的硫化物:总质量含量<0.1%。 甲苯:在AlCl3作用下生成甲乙苯,造成乙苯分离困难,且增加原料乙烯 的消耗。 过量水:将AlCl3水解,HCl腐蚀设备,Al(OH)3堵塞管道和设备。苯中 含水量一定要精确计算,一般含水量应小于500~700mg/kg。

2、脱氢反应工艺参数

2、脱氢反应工艺参数

转化率 反应温度/K

853 873 893 913

0 0.35 0.41 0.48 0.55

n(水蒸气):n(乙苯) 16

0.76 0.82 0.86 0.90

18 0.77 0.83 0.87 0.90

乙苯脱氢制备苯乙烯的实验指导书

乙苯脱氢制苯乙烯实验装置实验指导书乙苯脱氢制备苯乙烯实验指导书一、实验目的1、了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

2、学会稳定工艺操作条件的方法。

3、掌握乙苯脱氢制苯乙烯的转化率、选择性、收率与反应温度的关系;找出最适宜的反应温度区域。

4、学会使用温度控制和流量控制的一般仪表、仪器。

5、了解气相色谱分析及使用方法。

二、实验原理1、本实验的主副反应 主反应:副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合及苯乙烯聚合生成焦油等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

2、影响本反应的因素 (1)温度的影响乙苯脱氢反应为吸热反应,∆H o >0,从平衡常数与温度的关系式20ln RTH TK pp ∆=⎪⎪⎭⎫ ⎝⎛∂∂可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

(2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式Kp=Kn=γ∆⎪⎪⎭⎫⎝⎛∑i nP总可知,当∆γ>0时,降低总压P总可使Kn增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高乙苯的平衡转化率。

较适宜的水蒸气用量为:水﹕乙苯=1.5﹕1(体积比)或8﹕1(摩尔比)。

(3)空速的影响乙苯脱氢反应系统中有平行副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,故需采用较高的空速,以提高选择性。

适宜的空速与催化剂的活性及反应温度有关,本实验乙苯的液空速以0.6h-1为宜。

3、催化剂本实验采用GS-08催化剂,以Fe,K为主要活性组分,添加少量的IA,ⅡA,IB族以稀土氧化物为助剂。

三、实验装置及流程乙苯脱氢制苯乙烯实验装置及流程见下图:1-水计量管;2-乙苯计量管;3、4-进料泵;5-汽化室;6-反应室;7-冷凝器;8-集液罐;9-H2流量计;10-N2流量计;11-湿式气体流量计;12-N2压力表。

苯乙烯的合成工艺

二、乙苯催化脱氢合成苯乙烯的工艺流程脱氢反应:强吸热反应;反应需要在高温下进行;反应需要在高温条件下向反应系统供给大量的热量。

由于供热方式不同,采用的反应器型式也不同。

工业上采用的反应器型式有两种:一种是多管等温型反应器,是以烟道气为热载体,反应器放在加热炉内,由高温烟道气,将反应所需要的热量通过管壁传递给催化剂床层。

另一种是绝热型反应器,所需要的热源是由过热水蒸气直接带入反应系统。

采用这两种不同型式反应器的工艺流程,主要差别:脱氢部分的水蒸气用量不同;热量的供给和回收利用方式不同。

(一)多管等温反应器脱氢部分的工艺流程反应器构成:是由许多耐高温的镍铬不锈钢钢管组成;或者内衬以铜锰合金的耐热钢管组成;管径为100~185mm;管长为3m;管内装填催化剂;管外用烟道气加热(见图4-9,P182)。

多管等温反应器脱氢部分的工艺流程图见图4-10(P182)所示。

反应条件及流程:1.原料乙苯蒸气和一定量的水蒸气混合;2.预热温度(反应进口):540℃;3.反应温度(反应出口):580~620℃;4.反应产物冷却冷凝:液体分去水后送到粗苯乙烯贮槽;不凝气体含有90%左右的H2,其余为CO2和少量C1及C2 可作为燃料气,也可以用作氢源。

5.水蒸气与乙苯的用量比(摩尔比)为6~9:1; (等温反应器脱氢,水蒸气仅作为稀释剂用)。

6.讨论:(1)等温反应器:要使反应器达到等温,沿反应器的反应管传热速率的改变,必须与反应所需要吸收热量的递减速率的改变同步。

(2)一般情况下,出口温度可能比进口温度高出几十度(传递给催化剂床层的热量,大于反应时需要吸收的热量。

)(3)催化剂床层的最佳温度分布以保持等温为好。

(4)在反应初期, 温度比较低有利:在反应初期,乙苯浓度高,平行副反应竞争激烈。

温度比较低,有利于抑制活化能比较高的裂解和水蒸气转化等副反应的进行。

(5) 接近反应器的出口,温度比较高有利:接近反应器的出口,乙苯浓度降低,反应的推动力减小,提高反应温度,不仅可以增大反应速度常数,也可以提高反应的推动力,从而加快脱氢反应速度,使乙苯能达到比较高的转化率。

苯乙烯生产工艺1

苯乙烯是一种重要的基本有机化工原料,主要用于生产聚苯乙烯树脂(PS)、丙烯腈-丁二烯-苯乙烯(ABS)树脂、苯乙烯-丙烯腈共聚物(SAN)树脂、丁苯橡胶和丁苯胶乳(SBR/SBR 胶乳)、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体(如SBS)等。

此外,还可用于制药、染料、农药以及选矿等行业,用途十分广泛。

目前,世界上苯乙烯的生产方法主要有乙苯脱氢法、环氧丙烷-苯乙烯联产法、热解汽油抽提蒸馏回收法以及丁二烯合成法等。

1 乙苯脱氢法1.1、原料-----乙苯:乙苯脱氢法生产苯乙烯的原料是乙苯。

乙苯是乙基苯的俗称,无色,具有芳香气味的可燃液体,沸点136.19°C。

熔点(℃) -94.9,可由苯通过烷基化或直接从碳八芳烃分离获得,主要用于制造苯乙烯,少量用于有机合成工业,如制成苯乙酮用于香料、医药等方面。

目前,世界上90%以上的乙苯是由苯和乙烯烷基化生产制得,一分子乙烯在适当条件下与一分子苯作用生成一分子乙苯。

1.1.1、乙苯生产工艺方法:现在工业上约有90%的乙苯是通过苯烷基化生产的1)液相法液相法使用的催化剂为三氯化铝,反应器为塔式,反应温度范围在125~140℃,反应压力在0.2~0.4Mpa,使乙烯与苯反应生成乙苯:副反应是乙苯进一步用乙烯烷基化生成多乙苯。

工业上将苯的转化率限制在52%~55%左右,并采用高的苯与乙烯配料比(摩尔比一般为2左右),以防止生成更多的二乙苯与多乙苯。

乙苯的平均收率为94%~96%。

应严格控制原料苯和乙烯中的硫化物、乙炔等杂质,以减少三氯化铝的消耗。

一般烃化液的组成(质量%):苯40,乙苯47,多乙苯(主要是二乙苯)13。

反应前应将苯干燥至水含量30mg/kg以下,乙烯纯度为99.9%。

反应产物(粗乙苯)用精馏分离得到乙苯,分离得到的苯再循环使用。

2)气相法气相法的设备是固定床式,催化剂为磷酸负载在硅藻土构成的催化剂。

反应温度为200~250℃,反应压力为1.4Mpa.关于乙烯的综合纯度指标高低不是关键,关键是应在预处理中除掉硫及硫化物,氮化物和乙炔。

毕业设计(论文)-乙苯脱氢生产苯乙烯设计

毕业设计诚信声明本人郑重声明:所呈交的毕业设计,是本人在指导老师的指导下,独立进行研究工作所取得的成果,成果不存在知识产权争议,除文中已经注明引用的内容外,本设计不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体均已在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

作者签名:xxx2010年12 月6 日目录一、设计任务书 (1)二、摘要 (3)三、绪论 (7)1.苯乙烯的性质和用途 (7)2.苯乙各种生产工艺及比较 (7)2.1苯乙酮法 (7)2.2乙苯和丙烯共氧化 (7)2.3乙苯催化脱氢法 (8)3.主、副化学反应式 (8)4.原理、化学组成及化学性质 (8)5.流程叙述 (10)5.1脱氢反应总述 (10)5.2苯乙烯蒸馏总述 (11)四、物料及热量衡算 (15)(一)、苯乙烯生产全系统的物料衡算 (15)1.反应系统物料衡算 (15)1.1反应系统进料量计算 (15)1.2出水冷冷凝器的气液组成 (18)1.3出盐水冷凝器的气液组成 (20)1.4油水分离器水油组成 (21)2.分离系统物料衡算 (23)2.1苯乙烯精馏塔的物料衡算 (24)2.2苯、甲苯蒸出塔的物料衡算 (26)2.3苯乙烯初馏塔物料衡算 (28)2.4乙苯蒸出塔的物料衡算 (30)(二)、脱氢系统的热量衡算 (32)1.蒸发器 (32)2、第一预热器 (33)3、热交换器 (34)4、第二预热器 (34)5、反应器 (35)四、感谢信 (40)五、参考文献 (41)摘要苯乙烯(SM)是生产塑料和合成橡胶的重要基本有机原料,主要用于生产聚苯乙烯,也可用于制备丁苯橡胶、苯乙烯一顺丁烯-苯乙烯嵌段共聚物、不饱和聚酯等。

乙苯催化脱氢法是目前国内外生产苯乙烯的主要方法,采用的催化剂主要是Fe-K系催化剂,其中Fe2O3。

是活性组分、K2O是活性促进剂,K2O的引入使铁系催化剂的活性有了显著提高,可以在较低的水比下应用,但K2O含量过高存在着钾的流失问题。

乙苯脱氢制苯乙烯装置工艺设计

乙苯脱氢制苯乙烯装置工艺设计目录1前言 (1)1.1.................................................................................... 苯乙烯现状及发展概况 21.2........................................................ 乙苯脱氢制取苯乙烯反应工艺条件研究 21.2.2 ................................................................................................... 温度 21.2.3 ............................................................................................... 进料比 31.2.4 ................................................................................................... 压力 31.3........................................................................ 乙苯脱氢制苯乙烯催化剂研究 31.3.1 ....................................................... 国内外苯乙烯催化剂研究现状 41.3.2 ................................................................... 国内催化剂研发的建议 51.4........................................................................................ 苯乙烯生产方法概述71.4.1 ....................................................................................... 乙苯脱氢法71.4.2 ................................................................................... 乙苯共氧化法71.4.3 ................................................................... 甲苯为原料合成苯乙烯81.4.4 ............................................................... 乙烯和苯直接合成苯乙烯81.4.5 ................................................................................... 乙苯氧化脱氢81.5.................................................................... 乙苯脱氢制苯乙烯工艺方法概述91.5.1 ....................................................... L ummus/UOP乙苯脱氢工艺91.5.2 .......................................................... Fina/Badger乙苯脱氢工艺91.5.3 .................................... 乙苯脱氢选择性氧化工艺(Smart工艺)101.6............................................................................ Aspen Plus软件及功能简介101.7............................................................................ 本设计方案主要内容及意义12 2设计部分. (13)2.3........................................................................................................ 设计任务书132.3.1 ............................................................... 乙苯催化脱氢主、副反应132.3.2 ............................................................................... 乙苯脱氢催化剂132.3.3 ........................................................................... 乙苯脱氢反应条件142.3.4 ........................................................................... 乙苯脱氢工艺流程142.4............................................................................................................ 物料衡算142.4.1 ............................................................................... 脱氢绝热反应器152.4.2 ....................................................................................... 油水分离器182.4.3 ....................................................................... 乙苯—苯乙烯精馏塔202.4.4 ........................................................................... 甲苯—乙苯精馏塔212.4.5 ............................................................................... 苯—甲苯精馏塔212.4.6 ................................................................................... 苯乙烯精馏塔222.5........................................................................ Aspen Plus模拟工艺流程设计222.3.1 ................................................................... 状态方程及模块的选择232.3.2 ............................................................................... 动力学方程选择232.3.3 ....................................................... 反应部分操作参数和关键控制242.3.4 ........................................................................... 精馏部分操作参数34 3设计结果与讨论. (42)3.1........................................................................ 苯乙烯工艺流程图及流程概述423.2................................................................ Aspen Plus软件模拟流程及其简述433.2.1 ................................................................................... 反应部分概述433.2.2 ................................................................................... 分离部分模拟443.3.................................................................................... 主要设备工艺参数汇总443.3.1 ........................................................................................... 换热器组443.3.2 ............................................................................................... 反应器453.3.3 ................................................................................... 精馏分离部分453.4.................................................................................................... 公用工程一览463.4.1 ........................................................................................... 加热蒸汽463.4.2 ........................................................................................... 生产用电463.4.3 ........................................................................................... 冷却用水463.5.................................................................................................................... 讨论46 符号说明.. (48)致谢 (49)参考文献 (50)1前言苯乙烯是一种重要的石油化工基本原料,是除聚乙烯(PE)、聚氯乙烯(PVC)、环氧乙烷(EO)以外的第四大乙烯衍生产品。

化工专业实验:乙苯脱氢制苯乙烯实验指导书

化工专业实验:乙苯脱氢制苯乙烯实验指导书乙苯脱氢制苯乙烯实验指导书一、实验目的1、了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

2、学会稳定工艺操作条件的方法。

3、掌握乙苯脱氢制苯乙烯的转化率、选择性、收率与反应温度的关系;找出最适宜的反应温度区域。

4、了解气相色谱分析方法。

二、实验的综合知识点完成本实验的测试和数据处理与分析需要综合应用以下知识:(1)《化工热力学》关于反应工艺参数对平衡常数的影响,工艺参数与平衡组成间的关系。

(2)《化学反应工程》关于反应转化率、收率、选择性等概念及其计算、绝热式固定床催化反应器的特点。

(3)《化工工艺学》关于加氢、脱氢反应的一般规律,乙苯脱氢制苯乙烯的基本原理、反应条件选择、工艺流程和反应器等。

(4)《催化剂工程导论》关于工业催化剂的失活原因及再生方法。

(5)《仪器分析》关于气相色谱分析的测试方法。

副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合及苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

2、影响本反应的因素(1)温度的影响乙苯脱氢反应为吸热反应,∆Ho>0,从平衡常数与温度的关系式20lnRTHTKpp可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

(2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式Kp=Kn=inP总可知,当∆γ>0时,降低总压P总可使Kn增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高乙苯的平衡转化率。

较适宜的水蒸气用量为:水﹕乙苯=1.5﹕1(体积比)或8﹕1(摩尔比)。

(3)空速的影响乙苯脱氢反应系统中有平行副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,故需采用较高的空速,以提高选择性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粗苯乙烯的分离和精制流程见图4-16(P186)所示。粗苯 乙烯先进入乙苯蒸出塔,将没有反应的乙苯、副产物苯和甲苯 与苯乙烯进行分离。塔顶蒸出的乙苯、苯和甲苯经过冷凝后, 一部分回流,其余送入苯、甲苯回收塔,将乙苯与苯、甲苯分 离,塔底分出的乙苯可循环作脱氢原料用。塔顶分出的苯和甲 苯,送入苯、甲苯分馏塔,将苯和甲苯进行分离。乙苯蒸出塔 塔底液体主要是苯乙烯,还含有少量焦油,送入苯乙烯精馏 塔,塔顶蒸出聚合级成品苯乙烯,纯度为99.6%(质量)。塔 底液体为焦油,焦油里面含有苯乙烯,可进一步进行回收。上 述流程中,乙苯蒸出塔和苯乙烯精馏塔均应当在减压下操作, 为了防止苯乙烯的聚合,塔底需要加入阻聚剂,例如二硝基苯 酚、叔丁基邻苯二酚等。

(四)苯乙烯的贮存

苯乙烯单体对于污染物非常敏感,受污染后能影响它的颜 色和聚合性能。苯乙烯单体在常温下聚合速度非常慢,随着温 度的升高,聚合速度加快。聚合时有热量放出,所以一旦发生 聚合,反应为自然加速,这个过程发在大量单体中,反应就变 得无法控制。

因此,对苯乙烯的贮存要求为: 1.苯乙烯单体不能受污染物的污染; 2.放置成品苯乙烯单体的贮槽,应基本上无铁锈和潮

2.绝热反应器和脱氢条件的改进

绝热反应器的优点是结构简单,制造费用低,生产能力 大。一支大型的单段绝热反应器,其生产能力可达到6*104 t 苯乙烯/a。

但是,单段绝热式反应器脱氢,还有上述缺点。为了克服 这些缺点,降低原料乙苯的单耗和能耗,70年代以来在反应器 和脱氢方面做了多方面的改进,收到了比较好的效果。例如:

(二)绝热型反应器脱氢部分的工艺流程 1.工艺流程组织

图4-11(P183)是单段绝热反应器脱氢的工艺流程。 循环乙苯和新鲜的乙苯与部分水蒸气混合以后(这部分水 蒸气约占总加入水蒸气量的10%左右),与高温脱氢产物进行 热交换,温度升到520~550℃,再与过热水蒸气混合(这部分 水蒸气的量占总加入水蒸气量的90%左右),然后进入脱氢反 应器,脱氢产物离开反应器时的温度为585℃左右,经过热交 换,降低温度后,再进一步冷凝冷却,凝液分出水后,进入粗 苯乙烯贮槽,尾气含氢气90%左右,可以作为燃料用,也可以 用来制氢气。 绝热反应器脱氢,反应所需要的热量是由过热水蒸气带入 的,所以水蒸气的用量,要比等温式反应器大1倍左右。 绝热反应器脱氢的工艺条件为:

综上所述,改进后的绝热反应器,对前面提到的过热水蒸 气消耗量大、乙苯转化率低和苯乙烯选择性差等缺点,得到了 比较好的解决。

(三)脱氢产物粗苯乙烯的分离与精制

脱氢产物粗苯乙烯(也称为脱氢液和炉油),除含有产物 苯乙烯以外,还含有没有反应的乙苯和副产物苯、甲苯及少量 焦油。脱氢产物的组成,因为脱氢方法和操作条件的不同而不 同,见表4-10(P185)所示。

图4-14(P184)为三段绝热式径向反应器结构示意图。 每一段都由混合室、中心室、催化剂室和收集室组成。

乙苯蒸气与一定量的过热水蒸气首先进入混合室,充分混 合以后,由中心室通过钻有细孔的钢板制圆筒壁,喷入催化剂 厂床层。脱氢产物经过钻有细孔的钢板制外圆筒,进入反应器 的收集室(收集室是由反应器的环型空隙形成的)。然后再进 入第二混合室,再与过热水蒸气混合,经过同样的过程,直到 反应器的出口。

另一种是绝热型反应器,所需要的热源是由过热水蒸气直 接带入反应系统。

采用这两种不同型式反应器的工艺流程,主要差别: 脱氢部分的水蒸气用量不同; 热量的供给和回收利用方式不同。

(一)多管等温反应器脱氢部分的工艺流程

反应器构成: 是由许多耐高温的镍铬不锈钢钢管组成; 或者内衬以铜锰合金的耐热钢管组成; 管径为100~185mm; 管长为3m; 管内装填催化剂; 管外用烟道气加热(见图4-9,P182)。

20

108 6 4

2

1.0 0.8 0.6 0.4

0.2 0.1

60 70 80 90 100 110 120130 140 温度,°C

图4-15 各温度下的苯乙烯聚合速度

苯

苯

乙

粗

烯

苯

乙

烯

1

2

3

4

乙苯

甲苯

焦油

图4-16 粗苯乙烯的分离和精制流程

1-乙 苯 蒸 出 塔 ; 2-苯 、 甲 苯 回 收 塔 ;3-苯 、 甲 苯 分 离 塔 ; 4-苯 乙 烯 精 馏 塔

早期生产中,乙苯-苯乙烯的分离采用泡罩塔,泡罩塔的 效率比较低、压力损失比较大,因此乙苯和苯乙烯的分离需要 两台精馏塔。因此造成工艺流程长、设备多,动力和热能消耗

聚合速度,%每小时

高。现在采用林德公司开发的筛板塔,筛板塔效率高、压力损 失比较小,能用一台精馏塔进行分离,不仅简化了流程,而且 水蒸气用量也减少了一半。

气; 因为潮湿的铁锈与阻聚剂会发生作用,使苯乙烯变

色,并且使它有加速聚合的危险。 3.贮存的苯乙烯要放在干燥而清洁的贮槽中,必须加

阻聚剂,环境温度不应当高,保存期也不应当过长。 为了防止苯乙烯的聚合,阻聚剂的含量应保持在5~

15ppm。苯乙烯单体在常温下聚合速度非常慢,随着温度的升 高,聚合速度加快,聚合时有热量放出,所以一旦发生聚合, 反应为自然加速,这个过程发生在大量单体中,反应就变得无 法控制,所以贮存的苯乙烯要放在干燥而清洁的贮槽中,必须 加阻聚剂,环境温度不应当高,保存期也不应当过长。

将绝热反应器和等温反应器联合使用,可以发挥绝热反应 器和等温反应器的优点。

(5)采用三段绝热反应器

采用三段绝热反应器,使用不同催化剂,操作条件的变化 范围为:

反应温度630~650C, 操作压力50.6~131.7kPa(绝压),

水蒸气/乙苯=(6~12)/1(摩尔比), 最终转化率为77~93%, 选择性为92~96%。

转化率可以提高到64.2%,选择性达到91.9%,水蒸气消耗量由 单段的6.6 t/t苯乙烯,降低到4.5 t/t苯乙烯,生产成本降低 16%。

(3)采用多段径向绝热反应器

由 图 4-6(P177)、4-7(P178)、4-8(P178)可 以 知 道, 使用小颗粒催化剂不仅可以提高选择性,也可以提高反应速 度。但是使用小颗粒催化剂,反应器床层阻力增加,操作压力 要相应提高。操作压力的提高,又会使转化率下降,为了解决 这个矛盾,开发了径向绝热反应器脱氢技术。

第一段使用高选择性催化剂,如: Fe2O3 49% -CeO2 1% - 焦 磷 酸 钾 26% - 铝 酸 钙 20% -Cr2O3

4% , 以减少副反应,提高选择性; 第二段使用高活性催化剂,如: Fe2O3 90%-K2O 5%-Cr2O3 3% , 以克服温度下降带来反应速度下降的不利影响。结果乙苯

因此通常采用的等温反应器脱氢,乙苯转化率可达到40~ 45%,苯乙烯的选择性可达到92~95%。

采用多管等温反应器脱氢优点:水蒸气的消耗量约为绝热 式反应器的二分之一,乙苯转化率高,苯乙烯的选择性高。

缺点:等温反应器结构复杂,而且需要大量的特殊合金 钢材,反应器制造费用高,因此,大规模的生产装置,都采用 绝热型反应器。

二、乙苯催化脱氢合成苯乙烯的工艺流程

脱氢反应: 强吸热反应; 反应需要在高温下进行; 反应需要在高温条件下向反应系统供给大量的热量。 由于供热方式不同,采用的反应器型式也不同。 工业上采用的反应器型式有两种: 一种是多管等温型反应器,是以烟道气为热载体,反应器

放在加热炉内,由高温烟道气,将反应所需要的热量通过管壁 传递给催化剂床层。

各组分沸点相差较大,可以用精馏的方法分离,其中乙 苯-苯乙烯的分离是最关键的部分。由于两者的沸点只差9C, 分离时要求的塔板数比较多,另外苯乙烯在温度高的时候容易 自聚,它的聚合速度随着温度的升高而加快(见图4-15(P185) 所示)。为了减少聚合反应的发生,除了在精馏塔内加阻聚剂 以 外,塔 底 温 度 还 应 控 制 在 90C 以 内,因 此 必 须 采 用 减 压 操 作。

反应条件及流程: 1.原料乙苯蒸气和一定量的水蒸气混合; 2.预热温度(反应进口):540℃; 3.反应温度(反应出口):580~620℃; 4.反应产物冷却冷凝: 液体分去水后送到粗苯乙烯贮槽; 不凝气体含有90%左右的H2,其余为CO2和少量C1及C2

可作为燃料气,也可以用作氢源。 5.水蒸气与乙苯的用量比(摩尔比)为6~9:1; (等温反应器脱氢,水蒸气仅作为稀释剂用)。 6.讨论: (1)等温反应器:要使反应器达到等温,沿反应器的反应管

操作压力138kPa左右, H2O/乙苯=14/1(摩尔比), 乙苯液空速0.4~0.6 h-1 。 由于脱氢反应需要吸收大量的热量,所以反应器的进口温 度必然比出口温度高。 单段绝热反应器的进出口温度差可以达到65℃。 这样的温度分布对于脱氢反应速度和反应选择性都会产生 不利的影响。由于脱氢反应器进口处乙苯浓度最高,温度高就 有比较多的平行副反应发生,从而使选择性下降。脱氢反应器 出口温度低,对平衡不利,使反应速度减慢,限制了转化率的 提高,所以单段绝热反应器脱氢,不仅转化率比较低(35~ 40%),选择性也比较低(约90%)。 单段绝热反应器脱氢的优点: 结构简单,设备造价低, 工艺流程简单,生产能力大; 单段绝热反应器脱氢的缺点: 反应器进出口温差大(可以达到65℃); 转化率比较低(35~40%); 选择性也比较低(约90%)。 过热水蒸气用量大凝液中分出的过程水应ห้องสมุดไป่ตู้经过处 理后,用于产生水蒸气,循环使用,这样既节约了工业用水, 又能满足环保的要求。

比较低,有利于抑制活化能比较高的裂解和水蒸气转化等副反 应的进行。

(5) 接近反应器的出口,温度比较高有利: 接近反应器的出口,乙苯浓度降低,反应的推动力减

小,提高反应温度,不仅可以增大反应速度常数,也可以提高 反应的推动力,从而加快脱氢反应速度,使乙苯能达到比较高 的转化率。

但是温度过高,结焦速度加快,使催化剂的活性迅速下 降,所以反应器出口温度不宜过高。因此多管等温反应器正能 满足这个要求,出口温度只比进口温度高几十度(反应器出口 温度也不是过高)。