精馏操作中精馏塔的设计

精馏塔设计

精馏塔设计目录§ 1 设计任务书 (1)§ 1.1 设计条件 (1)§ 2 概述 (1)§ 2.1 塔型选择 (1)§ 2.2 精馏塔操作条件的选择 (3)§ 2.3 再沸器选择 (4)§ 2.4 工艺流程 (4)§ 2.5 处理能力及产品质量 (4)§ 3 工艺设计 (5)§ 3.1 系统物料衡算热量衡算 (5)§ 3.2 单元设备计算 (9)§ 4 管路设计及泵的选择 (28)§ 4.1 进料管线管径 (28)§ 4.2 原料泵P-101的选择 (31)§ 5 辅助设备的设计和选型 (32)§ 5.1 贮罐 (32)§ 5.2 换热设备....................................................................................... 34 § 6 控制方案 (34)附录1~ (35)参考文献 (37)后记 (38)§1 设计任务书§1.1 设计条件工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。

操作条件:建议塔顶压力1.62MPa (表压)安装地点:大连§2 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。

其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。

乙醇和水的精馏塔设计

乙醇和水的精馏塔设计精馏是一种分离液体混合物中组分的常用方法,可通过蒸馏分离甲醇和水的混合物。

对于乙醇和水的精馏塔设计,需要考虑一系列参数和流程,包括进料组成、操作压力、图形塔塔板、冷凝器设计、降低能量消耗等。

以下是一个基本的乙醇和水的精馏塔设计方案。

1.塔板设计在乙醇和水的精馏塔设计中,决定了塔板数的重要参数是所需的乙醇纯度。

一般来说,纯度要求越高,所需的塔板数就越多。

可使用的常用塔板设计方法有McCabe-Thiele方法和Ponchon-Savarit方法。

2.冷凝器设计冷凝器用于冷凝乙醇蒸汽,使其凝结成液体后下降到下部分的收集器中。

冷凝器设计需要考虑的重要参数包括进料温度、出料温度、乙醇和水的蒸汽压力和流量等。

一般来说,选择多管冷凝器比单管冷凝器更适合于高效的冷凝过程。

3.降低能量消耗乙醇和水的精馏过程中,能量消耗是一个重要的考虑因素。

为了降低能量消耗,可以引入热回收系统,如热交换器,将高温的废气中的热能回收使用。

此外,也可以考虑采用较低的操作压力,通过降低汽化温度来减少所需的加热能量。

4.控制塔板温度在乙醇和水的精馏塔设计中,控制各个塔板的温度非常重要,以确保塔板能够正常工作。

一种常见的温度控制方法是在塔板上设置温度传感器,并通过自动化控制系统调节冷凝器的冷却剂流量来控制塔板温度。

5.回流比的选择回流比是决定乙醇和水精馏塔效率的重要因素。

回流比的选择应根据塔板的数量、损失和乙醇纯度等因素来合理决定。

一般来说,较高的回流比可以提高纯度,但同时也会增加能源消耗。

6.热平衡以上是一个基本的乙醇和水的精馏塔设计方案。

根据实际情况和具体需求,还需要根据实际的进料组成、产量、纯度和环境要求等因素进行调整。

精馏塔工艺设计

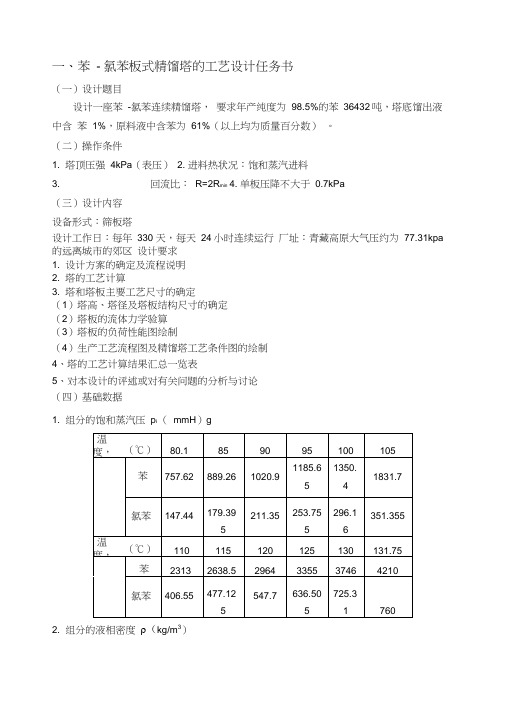

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

乙醇精馏塔设计手册

乙醇精馏塔设计手册乙醇精馏塔设计手册1. 引言乙醇精馏塔是工业生产中常见的设备,用于乙醇的提纯和分离。

本文将探讨乙醇精馏塔的设计原理和操作指南,并提供一些有关乙醇精馏的实用建议。

2. 基本原理乙醇精馏是利用乙醇和水之间的沸点差异进行分离的过程。

在乙醇精馏塔中,乙醇和水混合物首先进入塔顶,经过加热,液体汽化为气体,然后向下运行到塔底。

在这个过程中,乙醇和水以及其他杂质逐渐分离,纯度更高的乙醇会向塔顶方向移动,而水和杂质则会向塔底方向移动。

3. 设计要点乙醇精馏塔的设计需要考虑以下几个要点:3.1 塔板设计塔板是乙醇精馏塔中实现液体和气体传质的关键结构。

塔板的数量和间距将直接影响乙醇的分馏效果。

一般情况下,塔板数目越多,分离效果越好。

然而,添加过多的塔板会增加系统的压降,从而影响塔的性能。

在设计中需要进行合理的平衡。

3.2 温度控制乙醇精馏塔中的温度控制对于分馏效果非常关键。

过高的温度会导致醇汽过量,降低乙醇纯度;过低的温度则会造成不完全汽化,减少塔的分离效果。

需要通过控制塔底和塔顶的温度来达到最佳的分馏效果。

3.3 精馏剂的选择精馏剂在乙醇精馏中发挥重要的作用,它不仅可以提高系统的分馏效率,还可以降低系统的能耗。

常用的精馏剂包括乙醇、水和乙二醇等。

选择适当的精馏剂需要考虑乙醇和精馏剂之间的相容性以及经济性。

4. 操作指南在操作乙醇精馏塔时,需要注意以下几个方面:4.1 塔顶和塔底压力控制塔顶和塔底的压力控制是确保乙醇精馏正常运行的关键。

过高的塔顶压力会导致乙醇冷凝回流,降低乙醇的纯度;而过低的塔顶压力则会影响分馏效果。

塔底压力的控制对于去除水和杂质也是至关重要的。

4.2 进料流量控制进料流量的控制也会直接影响乙醇精馏的效果。

过大的进料流量可能导致过度充填塔板,而过小的进料流量可能会导致塔板间的不连续汽液流动。

需要根据实际情况选择合适的进料流量。

4.3 塔板温度和液位监控塔板温度和液位的监控对于乙醇精馏的稳定运行非常重要。

精馏塔的设计

第一章生产工艺流程的确定本设计的任务为分离正庚烷和正辛烷混合物的精馏塔设计。

对于此二元混合物的分离,采用常压下的连续精馏操作装置。

本设计采用饱和蒸汽进料,将原料以饱和蒸汽状态送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液体在泡点下一部分经回流装置回流至塔内,其余的部分经产品冷凝冷却器冷凝冷却后送人储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

该物系属于易分离物系,最小回流比较小,操作回流比为最小回流比的2倍。

本设计带控制点的生产工艺流程图见附图-1。

第二章精馏塔2.1 精馏塔的物料衡算通过查阅资料知,一个大气压下,正庚烷的沸点为98.4℃,正辛烷的沸点125.6℃,所以混合液中,正庚烷是易挥发成分。

2.1.1已知条件:混合液的流量:F=12t/h正庚烷的含量:x F=0.42正庚烷的回收率:φ=0.98釜残夜中正庚烷的含量:x w =0.032.1.2物料衡算过程:混合液的平均相对分子质量:M F=0.42*100+0.58*114=108.12Kg/kmol混合液的流量:F=12*1000/108.12=110.99Kmol/h总物料衡算:110.99=D+W110.99*0.42=D* x D +W* x w0.98=D* x D /F*x F计算结果:D=79.77 W=31.22 x D=0.5732.2 塔板数的确定2.2.1塔板理论数N T的求取正庚烷—正辛烷属于理想物系,采用图解法求理论板层数。

(1)由资料查得正庚烷—正辛烷在101.3KPa的气液平衡数据如下:温度(℃):98.4 105 110 115 120 125.6X: 1.0 0.656 0.487 0.311 0.157 0.0y: 1.0 0.810 0.673 0.491 0.280 0.0绘出x-y图,见附图2。

(2)求最小回流比及操作回流比采用作图法求最小回流比。

在附图2中对角线上,自点e(0.42,0.42)作垂线ef即为进料线,该线与平衡线的交点坐标y q = 0.42 x q=0.26最小回流比为R min= (x D- y q )/ (y q - x q)=(0.573-0.42) / ( 0.42-0.26) = 0.96取操作回流比为R=2 R min=2*0.96=1.92(3)求精馏塔的气液负荷线L=RD=1.96*79.77=156.35V=(R+1)D=(1+1.96)*79.77=232.93L=L=156.35V=V-F=232.93-110.99=122.0(4) 求操作线方程精馏段操作线方程为y=L x /V + D x D /V =0.658x+0.196提馏段操作线方程为y=L x /V -W x W /V =1.282x-0.008(5)图解法取理论板层数采用图解法取理论板层数,如附图2所示。

化工设计答辩问题准备,附答案版

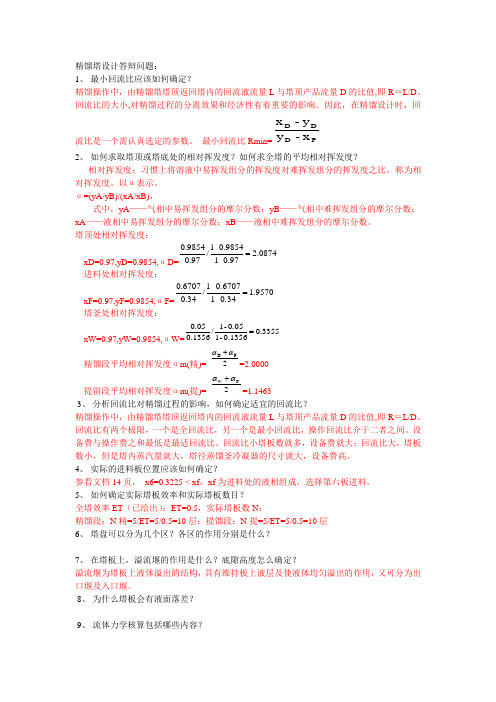

精馏塔设计答辩问题:1、 最小回流比应该如何确定?精馏操作中,由精馏塔塔顶返回塔内的回流液流量L 与塔顶产品流量D 的比值,即R =L/D 。

回流比的大小,对精馏过程的分离效果和经济性有着重要的影响。

因此,在精馏设计时,回流比是一个需认真选定的参数。

最小回流比Rmin=P DDD x -y y -x 2、 如何求取塔顶或塔底处的相对挥发度?如何求全塔的平均相对挥发度?相对挥发度:习惯上将溶液中易挥发组分的挥发度对难挥发组分的挥发度之比,称为相对挥发度。

以α表示。

α=(yA/yB)/(xA/xB),式中,yA ——气相中易挥发组分的摩尔分数;yB ——气相中难挥发组分的摩尔分数; xA ——液相中易挥发组分的摩尔分数;xB ——液相中难挥发组分的摩尔分数。

塔顶处相对挥发度:xD=0.97,yD=0.9854,αD=0874.297.0-19854.0-1/97.09854.0=进料处相对挥发度:xF=0.97,yF=0.9854,αF=9570.1.340-1.67070-1/34.06707.0=塔釜处相对挥发度:xW=0.97,yW=0.9854,αW=3355.01356.0-1.050-1/1356.005.0=精馏段平均相对挥发度αm(精)= 2FD αα+=2.0000提留段平均相对挥发度αm(提)= 2Fαα+W =1.14633、 分析回流比对精馏过程的影响,如何确定适宜的回流比?精馏操作中,由精馏塔塔顶返回塔内的回流液流量L 与塔顶产品流量D 的比值,即R =L/D 。

回流比有两个极限,一个是全回流比,另一个是最小回流比,操作回流比介于二者之间。

设备费与操作费之和最低是最适回流比。

回流比小塔板数就多,设备费就大;回流比大,塔板数小,但是塔内蒸汽量就大,塔径蒸馏釜冷凝器的尺寸就大,设备费高。

4、 实际的进料板位置应该如何确定?参看文档14页, x6=0.3225 < xf ,xf 为进料处的液相组成,选择第六板进料。

精馏塔塔设计及相关计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------精馏塔塔设计及相关计算2011板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图Administrator 09 级化工 2 班xx2011/12/11/ 27目录板式精馏塔设计任务....................................... 3一.设计题目. (3)二.操作条件 (3)三.塔板类型 (3)四.相关物性参数 ................................................ 3 五.设计内容 .................................................... 3设计方案 ...................................错误!未定义书签。

一.设计方案的思考 .............................................. 6 二.工艺流程 . (6)板式精馏塔的工艺计算书 ................................... 7一.设计方案的确定及工艺流程的说明............................... 二.全塔的物料衡算 ............................................... 三.塔板数的确定 ................................................. 四.塔的精馏段操作工艺条件及相关物性数据的计算................... 五.精馏段的汽液负荷计---------------------------------------------------------------最新资料推荐------------------------------------------------------ 算 ......................................... 六.塔和塔板主要工艺结构尺寸的计算 ............................... 七.塔板负荷性能图 ...............................................筛板塔设计计算结果 .....................错误!未定义书签。

化工原理精馏塔设计完善版

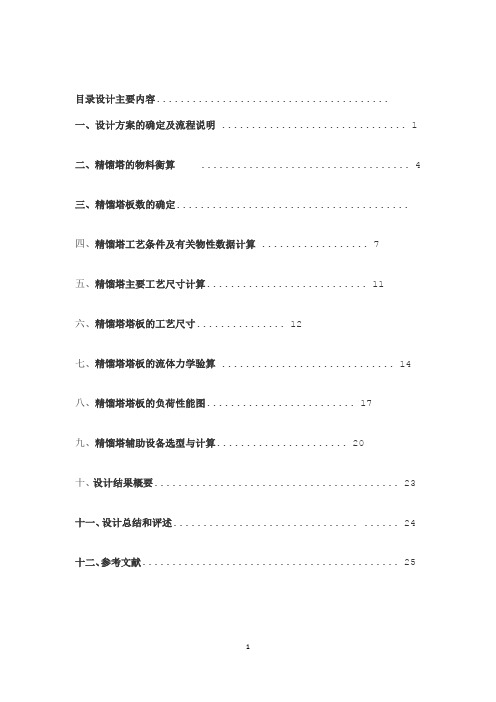

目录设计主要内容.......................................一、设计方案的确定及流程说明 (1)二、精馏塔的物料衡算 (4)三、精馏塔板数的确定.......................................四、精馏塔工艺条件及有关物性数据计算 (7)五、精馏塔主要工艺尺寸计算 (11)六、精馏塔塔板的工艺尺寸 (12)七、精馏塔塔板的流体力学验算 (14)八、精馏塔塔板的负荷性能图 (17)九、精馏塔辅助设备选型与计算 (20)十、设计结果概要 (23)十一、设计总结和评述............................... (24)十二、参考文献 (25)设计主要内容一、设计方案的确定及流程说明1、操作压力蒸馏操作可在常压,加压,减压下进行。

应该根据处理物料的性能和设计总原则来确定操作压力。

例如对于热敏感物料,可采用减压操作。

本次设计为一般物料因此,采用常压操作。

2、进料状况进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。

但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。

这样塔的操作比较容易控制。

不受季节气温的影响,此外泡点进料精馏段与提馏段的塔径相同,在设计和制造上也叫方便。

本次设计采用泡点进料即q=1。

3、加热方式蒸馏釜的加热方式一般采用间接加热方式,若塔底产物基本上就是水,而且在浓度极稀时溶液的相对挥发度较大。

便可以直接采用直接加热。

直接蒸汽加热的优点是:可以利用压力较低的蒸汽加热,在釜内只需安装鼓泡管,不需安装庞大的传热面,这样,操作费用和设备费用均可节省一些,然而,直接蒸汽加热,由于蒸汽的不断涌入,对塔底溶液起了稀释作用,在塔底易挥发物损失量相同的情况下。

塔釜中易于挥发组分的浓度应较低,因而塔板数稍微有增加。

但对有些物系。

当残液中易挥发组分浓度低时,溶液的相对挥发度大,容易分离故所增加的塔板数并不多,此时采用直接蒸汽加热是合适的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解方程得: X q :0.505 ,

Yq:0.751

根据式(3.6)计算最小回流比 Rm

Rm xd y q y q xq 0.983 0.751 0.945 0.751 0.505

因此,得回流比:

R KRm 1.5 0.954 1.418

03

PART ONE

预精馏塔采用全塔盘

预精馏塔主要分离粗甲醇中的轻组分,精馏段气液比 较大,液相负荷小,不足以湿润填料表面,且精馏段物性 和工况更适合于鼓泡传质过程;提馏段由于少量液蜡的存 在,会影响填料表面的液相挂膜而降低分离效率,而且该 段采用塔盘还起到充分混合的作用,利于所加碱液和酸性 物质的反应。所以该塔采用全塔盘是比较合适的。

[7]黄炎.局部应力及其应用.北京:机械工业出版社

[8]刘鸿文主编.板壳理论.杭州:浙江大学出版社,1987 [9]美国压缩气体学会主编.压缩气体手册.肖家立等译.北京:冶金工出 版社,1991 [10]王英琛等译.流体混合技术.北京:化学工业出版社,1991

查表2.1并根据式(2.5)计算精馏段B物质的蒸汽压:

p B精 p下 42062 .504 p 上 p下 54030 37250 (t t下 ) 37250 (42.868 40) 10 10

饱和蒸汽压的计算(二)

查表并根据式(2.5)计算全塔A物质的蒸汽压: p p下 214100 159400 p A全 p下 上 (t t下 ) 159400 (50.22 50) 10 10 160603 .4 查表并根据式(2.5)计算全塔B物质的蒸汽压:

(2.12)

(2.13)

(2.14)

全塔的平均摩尔质量:

M (M A M B ) / 2

(2.15)

塔顶或塔釜的平均摩尔质量可用纯组分的代替。

气体密度的计算(二)

根据式(2.11)、(2.12)、(2.13)、(2.10)计算精馏段气体平均 密度 v1 :

yf

x f 2.95 0.494 0.74227067 1 ( 1) x f 1 (2.95 1) 0.494

04

总结

05 参考文献

01

PART ONE

物性数据处理

求定塔内特定部位的平均温度(一)

将进料的质量流量和进料、塔顶、塔釜的质量分率分别转换为摩尔流量和摩尔分率 进料摩尔分率:

aA MA Xf aA 1 aA MA MB

(2.1)

料液平均摩尔质量 进料摩尔流量:

M f x f M A (1 x f )M B

其中,t为各部位的温度,P为压力,101.3kPa,M为各部位的摩尔质 量。 加料板蒸汽平均摩尔质量 M f y f M A (1 y f )M A (2.11)

x f yf 1 ( 1) x f

精馏段的平均摩尔质量: M1 (M A M f ) / 2

提馏段的平均摩尔质量: M (M M ) / 2 2 B f

p B全 p下 54521 .04

p 上 p下 76350 54030 (t t下 ) 54030 (50.22 50) 10 10

根据式(2.6)计算精馏段相对挥发度 j:

p 127805 .24 A j 3.04 .504 p B 42062 根据式(2.6)计算全塔相对挥发度 :

塔器选型与设计

理论级和操作条件的确定

国内上百套甲醇精馏装置,当量塔径和塔高差别较大, 过则浪费,不足将导致处理能力不够,产品质量难以达标, 甲醇回收率降低,设计失败案例时有发生。所以,确定各 塔合适并安全的理论级数是优化设计的前提。对此,利用 PRO/Ⅱ工艺模拟程序,采用NRTL 热力学计算模型,对热力 学参数做了修正,以吻合生产操作数据。采用Shortcut模块 先行计算出各塔分离所需的最小理论级,结合实际生产数 据和工况,给出了各塔合适的理论级和操作条件,其计算 结果见表3。所采用的粗醇组成数据见表4。对于不同规模 的甲醇精馏装置,模拟计算只需更改粗醇组成和流量即可。 而合适的塔器选型是实现各塔理论级和功效最大化的保证, 解决好本装置的系统问题后,重要的就是根据工况、物性 和理论级进行塔器选型与结构优化设计,而且国内先进深 入全面的塔器技术[6]也为此提供了有利条件。

绘制汽液相平衡图如图2.1可得以下温度: 塔顶温度:37.209 加料板温度:48.527 塔釜温度:66.617 精馏段温度:42.868 提馏段温度:57.57 全塔温度:50.22 料液平均温度:41.76

饱和蒸汽压的计算(一)

内插关系式: p p下

p 上 p下 (t t 下 ) 10

液相密度计算(二)

查表并根据式(2.7)、(2.8)计算,同理可得: 塔釜液相密度 加料板液相密度 料液平均密度 :612.322 :614.874 : 621.66

精馏段平均密度

提馏段平均密度

:611.97

:613.6

根据式(2.9)计算全塔平均密度:

气体密度的计算(一)

混合气体密度

Mp (2.10) R(t 273)

F Ff Mf

(2.2) (2.3)

根据式(2.1)计算进料摩尔分率:

aA 0.45 MA 72 Xf 0.494 aA 1 aA 0.45 1 0.45 72 86 MA MB

x f M A (1 x f )M B 0.494 72 (1 0.494)86 79.08kg/mol

p A全 p B全

160603 .4 2.95 54521 .04

液相密度计算(一)

内插关系式: 液相混合物密度: (2.7) (2.8)

其中, 分别为A,B组分的质量分率, 、 分别为A,B纯 组分的密度。 可根据塔顶、塔釜、加料板的质量分率及各纯组分的密度求得三 处混合液的密度同时可计算三段的平均温度 (2.9) 查表并根据式(2.7)、(2.8)计算塔顶液相密度 :

加压精馏塔推荐采用规整填料

对加压精馏塔,只需要分离出约50%的精甲醇,全塔 也不需要太多的理论级数;且对于塔釜物料纯度没有也不 能有要求,所以完全可以塔釜进料,推荐全塔采用规整填 料,可降低塔高,也可以全塔采用塔盘。对于现有装置, 可在塔釜增设进料口来实现本工艺,也保留原有工艺能够 正常操作。

常压精馏塔和汽提塔采用复合塔

回流比计算——冷液进料的回流比(一)

由相平衡方程与加料板操作线方程求 、

由相平衡方程与加料板操作线方程式(3.3)、(3.4)计算,可得:

y

x 2.95x 1 ( 1) x 1 (2.95 1) x

回流比计算——冷液进料的回流比(二)

xf q 1.047 0.494 y x x q 1 q 1 1.047 1 1.047 1

参考文献

[1]GB150-1998《钢制压力容器》

[2]李殿宝主编.

[3]黄载生主编.化工机械设计.北京:化学工业出版社,1990 [4]王志文主编.化工容器设计.北京:化学工业出版社,1990 [5]陈敏恒等编.化工原理(上册).北京:化学工业出版社;1999 [6]王嘉麟主编.球形储罐建造技术.北京:中国建筑工业出版社

11500 145.42Kmol/h 79.08

根据式(2.2)计算料液平均摩尔质量:M f 根据式(2.3)计算进料摩尔流量:

F Ff

Mf

其中 M A M B M f 分别为A、B组分和料液的摩尔质量,X为摩尔分率,a质量分率,F为进 料摩尔流量(kmol/h), 为进料质量流量(kg/h)。根据式(2.1)计算,同理可得: 塔顶产品摩尔分率 :0.983 塔釜产品摩尔分率 :0.036

(2.5)

其中,上下表示上、下限,P为饱和蒸汽压,t为温度。 相对挥发度

p A pB

(2.6)

说明:根据精馏段或全塔的平均温度,由内插法得到各组分的饱

和蒸汽压,即可计算对应精馏段和全塔的平均相对挥发度。

查表并根据式(2.5)计算精馏段A物质的蒸汽压:

p A精 p下 127805 .24 p 上 p下 159400 115100 (t t 下 ) 115100 ( 42.868 40) 10 10

kg / m 3

全塔气体平均密度 v :2.914 kg / m 3

物性数据总汇

02

PART ONE

精馏塔一般计算

物料衡算

F=D+W

FX f DX d WX w

(3.1)

(3.2)

其中,F、D、W分别为进料、塔顶、塔釜的摩尔流量, (分别为进料、塔顶、塔釜产品摩尔含量。 由于进料摩尔流量为 ,进料摩尔分率为0.494,塔顶产品摩尔分 率为0.983,塔釜产品摩尔分率为0.036根据式(3.1)、(3.2)列方程 计算,可得: 塔顶摩尔流量D:70.33(Kmol/h) 塔釜摩尔流量W:75.09(Kmol/h)

CLeabharlann 目录ONTENTS 01 物性数据处理

• • • • • 确定塔内特定部位的平均温度 饱和蒸汽压的计算 液相密度计算 气体密度的计算 物性数据总汇

02

03

精馏塔一般计算

• 物料衡算 • 回流比计算——冷液进料的回流比

塔器选型与设计

• • • • 理论级和操作条件的确定 预精馏塔采用全塔盘 加压精馏塔推荐采用规整填料 常压精馏塔和汽提塔采用复合塔

精馏操作中精馏塔的设计

2015年5月30日

摘 要

化工生产中所处理的原料、中间产物、粗产品等几乎都 是混合物,而且大部分是均相物系。为进一步加工和使用 常需要将这些混合物分离为较纯净或几乎纯态的物质。精 馏是分离均相液体混合物的重要方法之一,属于气液相间 的相际传质过程。在化工生产中,尤其在石油化工、有机 化工、高分子化工、精细化工、医药、食品等领域更是广 泛应用。本设计首先概述了塔设备在化工生产中的地位和 作用,并介绍了塔设备的一般原则,除了设备问题以外, 还总结了精馏操作过程的影响因素,对精馏工段进行了物 性数据处理;对精馏塔做了详细的设计计算,最后对精馏 操作规程以及故障处理进行合理规划。