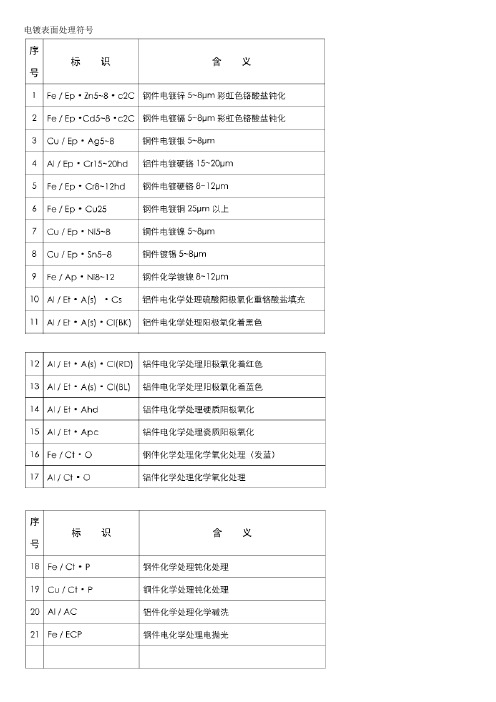

PCB表面处理比较表表格格式

表面处理符合对照表

最后镀银12~18μm

镀金

Ep.Au1

D.Au1

电镀金1~3μm

镀硬铬

Ep.Cr5hd

D.yCr5

电镀硬铬5~8μm

镀镍

Ep.Ni8

D.Ni8

电镀镍8~12μm

镀锡

Ep.Sn5

D.Sn5

电镀锡5~8μm

镀锡铅合金

Ep.Sn(60)-Pb8

D.60SnPb8

电镀含锡60%的铅铝合金8~12μm

钢质零件,使用条件为极严酷,由铜、光亮镍、乳白铬组成的多层镀覆电镀层

EP.Cu20Ni25bCrOWJ456-1995

/EP.Cr(45)OWJ456-1995

注:“mc”符号表示微裂纹,“hd”符号表示硬质

镉电镀层

钢质零件,使用条件为中等,彩色钝化处理的无光缎面镉镀层

EP.Cd12St3.c2CWJ457-1995

铜质零件,使用条件为轻度,采用细光缎面镀镍

EP.Ni5St1WJ455-1995

铬电镀层

钢质零件,使用条件为轻度,采用低锡青铜为底层的粗光缎面镀镍

EP.Cu(85)-Sn(15)Ni10St2WJ455-1995

铜质零件,使用条件为轻度,采用细光缎面镀铬

Ep.Cr5St1WJ456-1995

铜质零件,使用条件为轻度,采用无光缎面镀铬

无光缎面化学氧化

Ct.OSt3WJ461-1995

半光亮化学氧化

Ct.OSWJ461-1995

光亮化学氧化

Ct.ObWJ461-1995

黑镍电镀层

钢质零件采用镀锌底层后无光缎面镀黑镍

EP.NibkSt3WJ454-1995

(精益改善)PCB印刷缺陷问题处理表

.板子厚度设置不合理

.GAP值设置太大

印锡时刮刀刮不干 .PCB CLAMP表面太脏

净

.顶针支撑不良

.锡膏黏度太大

.刮刀磨损严重

.刮刀刀片柔性不够

.PCB板表面不平或有异物

.清洗速度和行程不对

.清洁纸被卡住卷不动

清洗装置清洗钢网 .酒精喷管孔被堵住

不干净

.真空泵真空吸力太小

.清洁纸支撑塑料片磨损严重,接触不到钢网

处理 .按正确的方向从新装板 .改用拼板的MARK点识别 .缩小MARK点搜索范围 .重新调整MARK点 .减小刮刀压力 .改小宽度 .检查夹紧装置气缸,气路 .临时旋转90度印刷生产,反馈供应商重新绷紧钢网 .紧固相机,做校准 .做校准 .更换驱动卡 .重装软件 .用模板均匀设置 .减小刮刀压力 .检查清洁机构的皮带,卷纸的松动,气缸是否顶到位 .更换锡膏 .临时旋转90度印刷生产,反馈供应商重新绷紧钢网 .更换新刀片 .减小分离速度 .减小印刷速度 .保证钢网上有适量的锡膏 .清除,清洁 .更换锡膏 .更换新刀片 .减小印刷速度

拉尖

拉尖

.分离速度过大,分离距离小 .刮刀的挡锡片安装不膏使用时间过长

.钢网背面残留有锡膏

.钢网变形

锡膏印刷后厚度超 .刮刀变形导致钢网上的锡膏刮不干净

出标准

.印刷压力太小导致钢网上的锡膏刮不干净

.程序中板的厚度设定的与实际不符

.锡膏太干

.刮刀未拧紧

.刮刀压力设置不合理

.清洁机构汽缸上升不到位

.减小分离速度,增大分离距离 .调整挡锡片高度 .临时旋转90度印刷生产,反馈供应商重新绷紧钢网 .更换锡膏 .清洗干净钢网背面的锡膏 .绷紧钢网 .更新刀片 .适当增大刮刀压力 .在程序中设定正确的板厚 .更换锡膏 .拧紧刮刀 .正确设置刮刀压力 .正确设置板子厚度 .将GAP值改为0 .清洁PCB CLAMP .用模板均匀设置 .更换锡膏 .更换刮刀 .更换刮刀 .清洁PCB表面 .正确设置清洗速度和行程 .重新装好清洁纸 .疏通酒精喷管或更换 .调节真空泵真空吸力 .更换清洁纸支撑塑料片 .调节或更换清洁机构的汽缸

PCB各类表面处理方式性能比较--线路板销售人员必备

PCB各类表面处理方式性能比较

表面处理样本表观图主要应用位置可焊性焊接强度表面耐腐

蚀性

稳定程度成本消耗

焊垫平整

性

喷锡(HAL)/ 无铅+有铅工业焊接产品、对

性能要求特别严格

的产品、没有太多

IC或BGA的PCB

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉镍金(IMG)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉银(IMS)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

沉锡(IMT)贴片产品、对焊接

面均匀性和焊接效

果都要求特别严格

的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀镍金(Au&Ni Plating)贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

抗氧化膜(OSP)/OSP+

金手指贴片产品、对焊接

面均匀性要求特别

严格的产品

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀银(SP)通讯设备☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

电镀锡(TP)通讯设备☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆镀金手指(GF)插拔连接器不参与焊接不参与焊接☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆/

电镀厚金(ATP)通讯设备,信号传

输器

☆☆☆☆

Bonding/

信号传输

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

备注:星级越多表示比重越大或性能越高。

PCB各工序擦花控制表

文字

部门主管

文字 ห้องสมุดไป่ตู้A

文字

部门主管

须用硬纸皮隔开,必须做到轻拿轻放 3.不能有甩板和丢板现象。 4.冲板后板的放置高度以100PCS为准 5.V-CUT后之板必须分区域放整齐。 6.转到后序的板必须装筐,并转板筐内之板不许晃动,(用纸皮填死) 1.放板的距离和接板的速度须搭配,以防卡机及接板忙不过来. 2.接板时动作要规范,不可有“洗牌”动作 3.放板不可全部将纸和胶片抽出,放一片取出纸一张 1.测试时戴手套作业。轻拿轻放,板摆放整齐 2.OK板与待修理板区分开来,摆放整齐,50SET自检一次,不可有压

操作不当

1.对位员在把曝光后的板取下菲林时一手托板一手撕菲林。 2.取下的板应斜角45度放在已曝光板处,不允许碰撞。 3.开机前应先检查机器是否运行正常 ,板与板之间相隔3-5CM。 4.接板处一块一块的接,并且插好架,不可叠放在一起。 1.检板前必须空三格,插架时板与板不允许碰撞或叠在一起。 2.检板轻拿轻放,不允许一手拿2块板。 3.QC检板时必须带手套双手拿板两端,取板时轻拿轻放。 4.如检出有返工板必放置在待处理区域内,不同料号用胶片隔开放置。

现象. 2.问题板修理摆放整齐,不可横七竖八放置以防刮伤 3.平放板时下面不可有硬物,防止插花绿油及线路 4.看板过程中轻拿轻放不准有“洗牌”动作. 1.转运大料时,注意两边勿撞击墙面及异物,将大料摆放平整。 2.领料和发料时,切勿将硬物及相应工具放于大料上。 3.检大料时,必须要有两个人抬两头,且勿拖动,撞击。 4.IQC戴手套工作,轻拿轻放,勿刮伤铜面 . 5.计划部发出去的所有板必须每包25pnl一叠并且每pnl都要隔胶片

PCB表面处理

喷锡板我们厂是按PAD的面积算的,不过我做了5年PCB了,客户指定喷锡厚度的板子很少。

沉锡板大概0.8-1.2um沉金ENIG 金厚0.05um min 镍厚3um min (IPC 4552)沉银0.12um min 典型值0.2~0.3um (IPC4553)电金金厚0.8um 镍厚2.54 um min (IPC 6012)OSP 我们厂能0.2~0.5um至于极限能力,厂子和厂子的能力不一样。

具体问题要具体分析OSP不同于其它表面处理工艺之处为:它是在铜和空气间充当阻隔层;简单地说PCB常见的表面处理有喷锡、化锡、化镍/金、化银、电镍/金、OSP等几种。

裸铜板:优点:成本低、表面平整,焊接性良好(在还没有氧化的情况下)。

缺点:容易受到酸及湿度影响,不能久放,拆封后需在2小时内用完,因为铜暴露在空气中容易氧化;无法使用于双面制程,因为经过第一次回流焊后第二面就已经氧化了。

如果有测试点,必须加印锡膏以防止氧化,否则后续将无法与探针接触良好。

喷锡板(HASL,Hot Air Solder Levelling,热风焊锡整平):优点:可以获得较佳的Wetting效果,因为镀层本身就是锡,价钱也较低,焊接性能佳。

缺点:不适合用来焊接细间隙脚以及过小的零件,因为喷锡板的表面平整度较差。

在PCB 制程中容易产生锡珠(solder bead),对细间脚(fine pitch)零件较易造成短路。

使用于双面SMT制程时,因为第二面已经过了第一次高温回流焊,极容易发生喷锡重新熔融而产生锡珠或类似水珠受重力影响成滴落的球状锡点,造成表面更不平整进而影响焊锡问题。

化金板(ENIG,Electroless Nickel Immersion Gold,无电镀镍浸金):优点:不易氧化,可长时间储放,表面平整,适合用于焊接细间隙脚以及焊点较小的零件。

有按键线路电路板的首选(如手机板)。

可以重复多次回流焊也不太会降低其锡焊性。

表面处理标准对照表

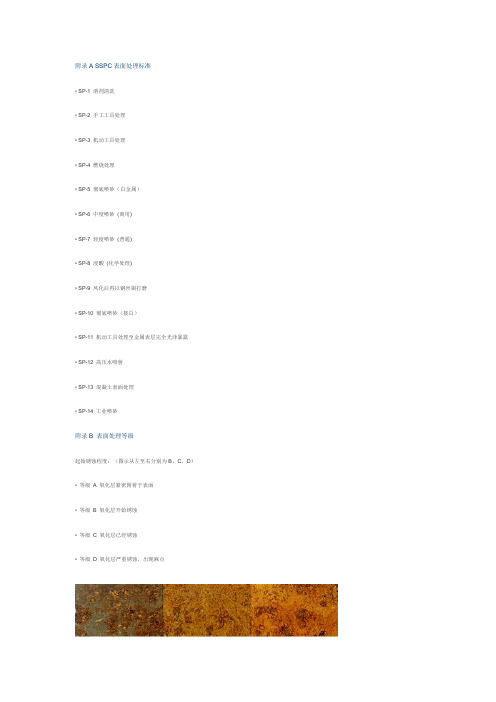

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

PCB板的无铅表面处理比较

PCB板的無鉛表面處理比較锡银铜镍之无铅喷锡优势无铅喷锡种类与分析无铅喷锡板上锡厚度均匀水平喷锡简介喷锡SMOBC&HAL)作为线路板板面处理的一种最为常见的表面涂敷形式,被广泛地用于线路的生产,喷锡的质量的好坏直接会影响到后续客户生产时焊接soldering的质量和焊锡性;因此喷锡的质量成为线路板生产厂家质量控制一个重点;喷锡目前有两种:垂直喷锡和水平喷锡。

喷锡的主要作用:①防治裸铜面氧化;②保持焊锡性;其他的表面处理的方式还有:热熔,有机保护膜OSP,化学锡,化学银,化学镍金,电镀镍金等;但是以喷锡板的性价比最好;垂直喷锡主要存在以下缺点:①板子上下受热不均,后进先出,容易出现板弯板翘的缺陷。

②焊盘上上锡厚度不均,由于热风的吹刮力和重力的作用是焊盘的下缘产生锡垂solder sag,使SMT表面贴装零件的焊接不易贴稳,容易造成焊后零件的偏移或碑立现象tomb stoning。

③板上裸铜上的焊盘与孔壁和焊锡接触的时间较长,一般大于6秒,铜溶量在焊锡炉增长较快,铜含量的增加会直接影响焊盘的焊锡性,因为生成的IMC合金层厚度太厚,使板子的保存期大大缩短shelf life。

水平喷锡大大克服以上缺陷,与垂直喷锡相比,主要有以下优点:①融锡与裸铜接触时间较短,2秒钟左右,IMC厚度薄,保存期较长;②沾锡时间短wetting time ,1秒钟左右;③板子受热均匀,机械性能保持良好,板翘少;水平喷锡的工艺流程:前清洗处理----预热----助焊剂涂覆---水平喷锡---热风刀刮锡---冷却----后清洗处理1.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0。

75—1。

0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;2.预热及助焊剂涂敷预热带一般是上下约1。

2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在4。

PCB各工序擦花控制表

序号改善措施细节1.检查机台有无杂物、工具,切勿摆放板面上。

2.动作轻拿轻放,不可拖板在机台上磨檫 ,摆放板需平整。

3.不定时自检,每25片一叠交叉放置,切勿在未磨角时用板角撞伤板面。

4.动作轻拿轻放,板与板之间不可拖拉,撞伤铜面及擦花,50片隔一张垫板。

1.上销钉注意上板勿夹异物,将上好销钉的板交错放。

2.上板时一次只可拿1片,且轻拿轻放。

3. 退销钉时轻拿轻放,不可有丢板及拖板动作。

4 打磨操作时,板与板之间不撞伤板面。

5.转板时,每50片隔一张垫片,每车板不多于350片。

1.放板时板与板之间相隔3-5cm,防止叠板卡机 。

2.开机前检查机器运转情况,以防堵板 。

3.有线路的板磨板后必须插架或隔胶片。

4.动作轻拿轻放,接板处不可以出现掉板。

5.点数和放板要轻拿轻放,不允许有丢板及拖板动作。

6.待转板区每50片隔一垫板及胶片,不同型号的板要隔一垫板及胶片。

1.插架时轻拿轻放,每次只能拿1片,注意不可撞到板面。

2.待插架板摆放整齐,插板架不得有松动,散架现象 。

3.沉PTH后的板要摆放整齐,及时烘干。

板电/图电1.上下板每一次只能拿1片,并摆放整齐.放板时注意板角不可碰撞到板面。

1.放板、接板戴手套作业,轻拿轻放,放板间距3-5cm。

2.随时检查机器运转情况,防止卡板。

3.蚀刻后接板必须每片插架或隔胶片作业。

不允许有未叠胶片插架或胶片。

小于尺寸,前工序未按要求执行接板员拒收。

4.转板时,每片隔一张垫片,每车板不多于350片。

1.搬板时大板25片一次,小板50片一次。

2.不允许在板上拖拉碰撞。

板叠在一起时必须50片一叠和不同型号的板要隔一垫板及胶片。

3.放板时不可将长尺度板斜放,板与板之间相隔3-5cm 。

4.双手搬运,不可拖架,轻拿轻放,转序车上不可叠放两层。

5.磨板机接板处不可以叠板及一手拿两块板、掉板。

4线路3电镀 磨板PTH 蚀刻钻孔打磨/转板磨板各工序擦花不良控制细节工序 1开料裁切/圆角2钻孔制作: 审核: 批准:各工序会签:。

PCB表面处理工艺

PCB表面工艺

外观

厚度

优点

缺点

价格

喷锡(HASL)

呈现银白色,表面平整度一般。

线路板厂一般定义大于1um即可,当然上限要求是4um左右

1.使用广泛,工艺成熟、成本低、适合目视检查和电测

2.作业效率高

3.焊锡性好

1.不适合用来焊接细间隙的引脚以及过小的元器件,因为喷锡板的表面平整度较差。

2.PCB加工中容易产生锡珠(solder bead),对细间隙引脚(finepitch)元器件较易造成短路。

3.表面更不平整进而影响焊接问题。

中等

镀金(Ni /Au Plating)

金色发白,表面平整。

IG(浸金)板:金厚一般是2~4μinch(0.05~0.1μm)

全板镀金厚度一般是0.1-0.3um

较高

有机防氧化(OSP)

偏红色黄铜(类似于裸铜板)表面平整。

OSP膜厚度一般控制在0.2-0.5微米。

1.具有裸铜板(成本低、表面平整,焊接性良好(在没有被氧化的情況下))焊接的所有优点。

2.过期(三个月)的板子也可以重新做表面处理,但通常以一次为限

1.容易受到酸及湿度影响。使用于二次回流焊时,需在一定时间内完成,通常第二次回流焊的效果会比较差。

呈金黄色,表面平整。

沉金厚度在0.025-0.1um间。

1.不易氧化,可长时间存放,表面平整,适合用于焊接细间隙引脚以及焊点较小的元器件。

2.可以重复多次过回流焊也不太会降低其可焊性。。

1.成本较高,焊接强度较差,因为使用无电镀镍制程,容易有黑盘的问问题。

2.存放时间如果超过三个月就必须重新表面处理。

3.打开包装后需在24小时内用完。 OSP为绝缘层,所以测试点必须加印锡膏以去除原来的OSP层才能接触针点作电性测试。

表面处理符合对照表

O(A)

过硫酸盐氧化

O(G)

电解氧化

O(E)

硫酸阳极氧化

A(S)

铬酸阳极氧化

A(Cr)

磷酸阳极氧化

A(P)

草酸阳极氧化

A(O)

阳极氧化

A

硬质阳极氧化

D.YY

处理名称

后理名称

符号

钝化

P

磷化(磷酸盐处理)

Ph

氧化

O

乳化

E

着色

CI

热熔

Fm

扩散

Di

涂装

Pt

封闭

S

防变色

At

铬酸盐封闭

Cs

其它镀覆层特征、处理特征

无光缎面过硫酸盐氧化

Ct.O(G)St3WJ462-1995

半光亮过硫酸盐氧化

Ct.O(G)SWJ462-1995

电解氧化

Et.O(E)WJ462-1995

暗面电解氧化

Et.O(E)mWJ462-1995

无光缎面电解氧化

Et.O(E)St3WJ462-1995

半光亮电解氧化

Et.O(E)SWJ462-1995

Ap.Ni5

H.Ni5

化学镀镍5~8μm

不锈钢钝化

Ct.p

H.D

化学钝化

铜钝化

Ct.p

H.D

化学钝化

镀银

Ep.Ag5

D.Ag5

电镀银5~8μm

Ep.Ag8b

D.L3Ag8

电镀光亮银8~12μm

Ep.Cu5Ag12

D.Cu5Ag12

电镀铜5~8μm,银12~18μm

Ep.Ni12Cu5Ag12

D.Ni12Cu5Ag12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB 各种不同可焊表面及无铅制程在

装配上之研讨

(1)目前PCB 各种常用的可焊表面处理分别为

保焊剂(OSP) --Organic Solderability Preservatives 喷锡(HASL)--- Hot Air Solder Levelling

浸银(Immersion Silver Ag)

浸锡(Immersion Tin Sn)

化镍浸金(Electroless Nickel Immersion Gold, ENIG)

2004年因喷锡板已突破设备、材料(Sn-Cu-Ni)的瓶颈,并成功量产,故喷锡已成PCB 无铅表面处理的首选(目前Sn63/Pb37多层板喷锡市场占有率为90%以上)

(2)各种常用可焊表面处理焊接

BGA 后(约美金100cent 铜币大小的

BGA 图一) 经拉力试验所得知强度比较表

处理Finish 拉力Min ?bs 拉力

Avg ?bs

拉力Max ?bs 落差?bs

保焊剂OSP

384 395 404 20 喷锡HASL

376 396 410 34 浸银Ag

373 389 401 28 浸锡Sn 350 382 404 54

化镍浸金ENIG 267 375 403 136

上表摘自PC FAB上的资料

< 图一>

(3)各种表面处理之优点及缺点比较

处理优点缺点

保焊剂O.S.P. (a)焊锡性特佳是各种表面处

理焊锡强度的指标

(benchmark)

(b)对过期板子可重新

Recoating一次

(c)平整度佳, 适合SMT装配

作业

(d)可作无铅制程

(a)打开包装袋后须在24小时内焊接

完毕, 以免焊锡性不良

(b)在作业时必须戴防静电手套以防

止板子被污染

(c)IR Reflow的peak temp为220℃对

于无铅锡膏peak temp要达到

240℃时第二面作业时之焊锡性能

否维持目前被打问号〝?〞, 但喜

的是目前耐高温的O.S.P已经出

炉, 有待进一步澄清.

(d)因OSP有绝缘特性, 因此testing

pad一定有加印锡膏作业以利测试

顺利.在有孔的testing pad更应在

钢板stencil用特殊的开法让锡膏

过完IR后, 只在pad及孔壁边上

而不盖孔, 以减少测试误判. (e)无法使用ICT测试,因ICT测试会

破坏OSP表面保护层而造成焊盘

氧化.

喷锡板HASL (a)与OSP一样其焊锡性也是

特性, 也同样是各种表面

处理焊锡强度指标

(Benchmark)

(b)由于锡铅板测试点与探针

接触良好?测试比较顺利

(c)目前制程与QC手法无须

改变

(d)由于喷锡多层板在有铅制

(a)平整度差find pitch, SMT装配时

容易发生锡量不致性, 容易造成

短路或焊锡因锡量不足造成焊接

不良情形.

(b)喷锡板在PCB制程时容易造成锡

球(Solder Ball)使得S.M.T装配时

发生短路现象发生.

程中占90%以上,而且技术较成熟,而无铅喷锡目前与有铅喷锡的差异仅是喷锡设备的改良及材料(63/37改Sn-Cu-Ni)更换,故无铅喷锡仍是无制程的首选.

浸银Ag (a)平整度佳适合S.M.T装配

作业

(b)适合无铅制程

(c)未来无铅制程之王座后选

板(a)焊锡强度不如OSP或HASL.

(b)基本上不得Baking, 如育Baking

必须在110℃, 1小时以内完成,

以免影响焊锡性

(c)在空气中怕氧化更怕氯化及硫化,

因此存放及作业场所绝对不能有

酸,氯或硫化物,因此作业时希望能

比照O.S.P.在打开包装后24小时

焊接完毕(最长也须在3天内完成)以避免因水气问题要Baking时又

被上述条件限制而进退两难. (d)包装材料不得含酸及硫化物.

处理优点缺点

浸锡(a)平整度佳适合SMT装配

作业

(b)可作无铅制程(a)焊锡强度比浸银还差

(b)本为无铅制程明天之星, 但因储存时及过完IR Reflow后IMC (Intermetallic compound)容易长厚.

而造成焊锡性不良.

(c) 基本上不得Baking, 如育Baking

必须在110℃, 1小时以内完成,

以免影响焊锡性

(d) 希望能比照O.S.P.在打开包装后

24小时焊接完毕(最长也须在3天内完成) 以避免因水气问题要Baking时又被上述条件限制而进

退两难.

化镍浸金ENIG (a)平整度佳适合SMT装配

作业

(b)由因金导电性特性对于

板周围须要良好的接触

或对于按键用的产品如

手机类仍是最佳的选择

(c)可作无铅制程

(a)焊锡强度最差

(b)容易造成BGA处焊接后之裂痕,

其原因为先天焊锡强度很差, 装

配线操作空间小, 也可能是PCB

板本身上镍容易氧化, 操作空间

同样很小, 因此PCBA及PCB间

常为此问题争议不断

化镍浸金

加保焊剂ENIG + O.S.P (a)此为改良型的化镍浸金

作法, 其目的是保存在

要导电接触区或按键区

保留化镍浸金. 但将要

焊接的地方或重要焊接

地方如BGA处改为

O.S.P.作业. 如此一来即

可保留化镍浸金的最佳

导电又可保持O.S.P.的最

(a) 其缺点与保焊剂O.S.P相同

(b) 由于是两种表面处理PCB作业及

流程繁多. 制程也复杂, 成本增

加, 价钱较贵在所难免

佳焊锡强度, 目前手机

板大部份用此方式作业

(b)平整度佳适合作SMT装

配作业

(e) 适合无铅制程

(4)一般含铅制程及无铅制程IR Reflow比较图

:Lead free reflow(SnCuNi)

两者比较得知

无铅IR Reflow的Peak temp比含铅多了约240℃-225℃=15℃Peak TEMP的时间多了20-5=5 Sec 多了四倍

Preheat也多了约(150~180℃)-(140~170℃)=10℃

为避免装配时减少IR Reflow对Z axis expansion的冲击, 造成孔壁破拉裂,

建议凡板厚超越70mil(1.8m/m)或12层板以上用无铅制程者一律采用High Tg 170℃)的材料而不是一般FR4 Tg(135℃)的材料.

Z axis expansion Before Tg 5.0*10-5 m/m℃

Z axis expansion After Tg 25.0*10-5 m/m℃。