《GBT+9441-2009+球墨铸铁金相检验》

灰球铸铁铸件检验规范标准完成版

-*液压铸铁铸件查验标准1.范围本标准规定了用灰铸铁和球墨铸铁锻造的液压铸铁件的技术要乞降查收规范。

本标准合用于液压泵、液压马达、液压缸和液压阀等液压元件的锻造承压壳体或构造件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中锻造的灰铸铁件,使用其余铸型锻造的灰铸铁件也能够参考使用。

2.术语和定义GB/T 5611 确定的术语以及以下术语和定义合用于本标准。

1)铸件的主要壁厚relevant wall thickness铸件的主要壁厚是指用以确定铸件资料力学性能的铸件断面厚度,由供需两方约定。

2)石墨球化办理graphite spheroidizing treatment在铁液中加入球化剂,使铁液凝结过程析出的碳形成以球状石墨形态为主的工艺过程。

3.灰球铸铁件灰铸铁件灰铸铁牌号本标准的资料牌号表示方法,切合GB/T 5612 的规定。

本标准中,单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是依据铸件的实质壁厚,选择相应的截面尺寸与铸件一起冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体资料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

本公司常用的HT200、 HT250、 HT300及HT350 灰铸铁件的力学性能及金相组织见表1。

灰铸铁件的化学成分若需方的技术条件中包含化学成分的查收要求时,按需方规定履行。

若需方对化学成分没有要求时,化学成分由供方自行确定,化学成分不作为铸件的查收依照。

但化学成分的选用一定保证铸件资料知足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频率和数目,供需两方约定或由供方自行确定。

灰铸铁的力学性能在单铸试棒上仍是在铸件本体或附铸试棒上测定力学性能,以抗拉强度仍是以硬度作为性能查收指标,均一定在订货协议或需方技术要求中明确规定。

铸件的力学性能查收指标应在订货协议中明确规定。

球墨铸铁验收标准

球墨铸铁件的理化检验本标准由以下部分组成:1、适用范围2、引用标准3、检验设备4、理化检验5、偏差处理球墨铸铁件的理化检验1 适用范围本标准适用于球铁件的理化检验;本标准规定了球铁件进货硬度和组织检验部位和检验方法;本标准规定了球铁件球化不良和表面球化衰退缺陷的判断方法。

2 引用标准下列文件的条款通过本标准的引用而成为本标准的条款,凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T1348 球墨铸铁件3 检验设备布氏硬度计检验零件的硬度显微镜检验零件的组织和夹杂缺陷直读光谱仪用于浇注成白口试样的成分检验碳硫分析仪用于铸铁碳和硫的成分检验元素分析仪器用于合金元素的成分检验4 理化检验4.1 化学成分需要检验化学成分时,以化学方法为准;在力学性能和金相组织符合要求的前提下,化学成分可以不作为验收依据;进货检验没有特殊要求,可以不检验化学成分.4.2硬度硬度是进货检验的主要项目,但由于浇注后,零件的不同部位冷却速度不同,硬度有一定的差异,检验时,应尽量避免这些因素的影响。

检验结果按表1 规定(有特殊规定按图纸要求)。

表1 球铁件硬度要求4.2.1 检验位置硬度可以在铸件的表面或横截面检验,表面检验时候,按4.2.1中的要求,去掉表层1.0mm,检验表层1/3横截面厚度区域,避免心部位(1/3区域)的疏松对硬度检验结果的影响。

检验表面:去掉1mm左右检验区域:表层1/3截面厚度区疏松缺陷区:中间1/3区影响较大横截面区域:表层1/3截面厚度区检验表面:去掉1mm左右图1 试样硬度检验部位示意图4.2.1 取样和试样制备(1)取样部位:取样部位能代表零件整体的性能,避免在筋板、薄壁或特别厚实的部位取样;(2)去掉表层不规则层:检验截面或去掉铸造表层1mm,避免表层的石墨形态和组织与基体不一致带来的硬度误差。

(3)试样的制备:试样表面经过磨削并打磨处理,表面粗糙度或留下的纹路不影响测量边界的清晰分辨(粗糙度不低于Ra0.8),检验面和支撑面要保持平行,用游标卡尺卡口或专门的压平器检验平行状况,没有肉眼可见的不平行缝隙(不平行度不超过2°)。

《GBT+9441-2009+球墨铸铁金相检验》

修订国际标准的目的:

解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题;

建立先进科学、适应社会主义市场经济 体制的标准体系 ;

全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

球墨铸铁金相检验 Metallographic test for spheroidal

graphite cast iron

与GB/T 9441-1988相比

主要技术内容的修改

——增加了前言、石墨球数的测定方法; ——增加了规范性引用文件; ——增加了结果表示; ——增加了试验报告; ——增加了附录B ——删除了检验规则; ——删除了“珠光体粗细”检验项目; ——将渗碳体改为碳化物。 ——本部分的附录A为规范性附录。

可对照上述标准中的评级图评定。 采用图像分析仪时,在抛光态下直接进行

阈值分割提取石墨球,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值。

感谢全国铸造标准化技术委员会 全体委员的辛勤工作!

新修订的四项 铸铁国家标准

东南大学材料学院 孙国雄

新修订的四项铸铁国家标准

GB/T 1348-(2009) 球墨铸铁件 GB/T 9439-(2009) 灰 铸 铁 件 GB/T 9441 -(2009) 球墨铸铁金相检验 GB/T 7216 -(2009) 灰铸铁金相检验

铸造毛坯件检验规范

1、目的为了规范公司对铸造件质量的检验。

2、适用范围适用于公司内所有球墨铸铁材质的产品。

3、引用标准GB /T5612-2008 铸铁牌号表示法GB/T1348-1988 球墨铸铁件GB 231-84 金属布氏硬度试验法GB/T9441-2009 球墨铸铁金相检验GB/T6414-1999 铸件尺寸公差与机械加工余量GB 表面粗糙度比较样块铸造表面4、验收标准铸件材质检验标准:球墨铸件材质验收标准应符合GB1348-1988 球墨铸铁的标准,以机械性能(抗拉强度、延伸率)、金相组织为验收依据,硬度及化学成分做为参考。

壳体毛坯件的球墨铸铁材质正火后其珠光体(正火索氏体)组织等级在3级以上。

材质检验取样规范机械性能检查:机械性能测试的试块,每班次每种牌号至少浇注三根,若铸件进行热处理,必须连同试块一同进行热处理。

二根用于生产厂测试性能(第一根合格则该批次合格,余下试块(留有生产日期、包次标识)留存。

若第一根试块不合格,测试剩余二根,若第二根不合格则该批次产品全部报废,若第二根合格,应加试第三根,合格则判定该炉产品合格,若第三根不合格则该批次产品全部报废)。

材质检验报告(原档)保存期为5年。

金相组织检查:球铁铸件从每包铁水的最后一型附铸金相试块或铸件本体进行金相检验,依次往前直到合格(或本包铁水所浇铸件检验完)为止。

附铸试块应能代表本体。

若试块不好,应对铸件本体破件进行检验。

若金相检验由问题,加倍抽查。

金相本体试块应按天分类以月为单位保存,保存期为6个月,检验报告保存期5年。

球化等级要求在3级以上,石墨大小要求为5~7级。

化学成分检查:每天必须分析每炉铁水(炉前)及至少两炉铸件(炉后)的化学成分。

炉前主要化验C、Si和S,炉后所有元素全部化验。

每天第一炉溶清后必须检测C、Si、Mn、P和S,之后C、Si每炉化验检测。

化学成分记录要求齐全,记录表保存期5年。

硬度试验检查:布氏硬度试验应按GB231-84 金属布氏硬度试验法的规定进行,硬度试验可在铸件试块或铸件本体上的一个部位或几个部位上进行。

球墨铸铁金相标准

球墨铸铁金相标准是一个针对球墨铸铁的检验标准,用于评估其微观组织形态、石墨大小、分布、球化率以及基体珠光体数量、分散分布铁素体数量等指标。

这些指标直接影响球墨铸铁的质量和产品等级。

该标准由全国铸造标准化技术委员会主持制定,其中GB/T9441-2021于2022年7月1日起正式实施。

新修订的标准解决了用计算机图像分析方法评定球墨铸铁球化率、提高球化率评定结果的可靠性和一致性及与国际标准保持一致性的问题。

如需了解更多关于球墨铸铁金相标准的信息,建议查阅相关的技术文献或咨询材料科学领域的专家。

铸铁金相评级标准书

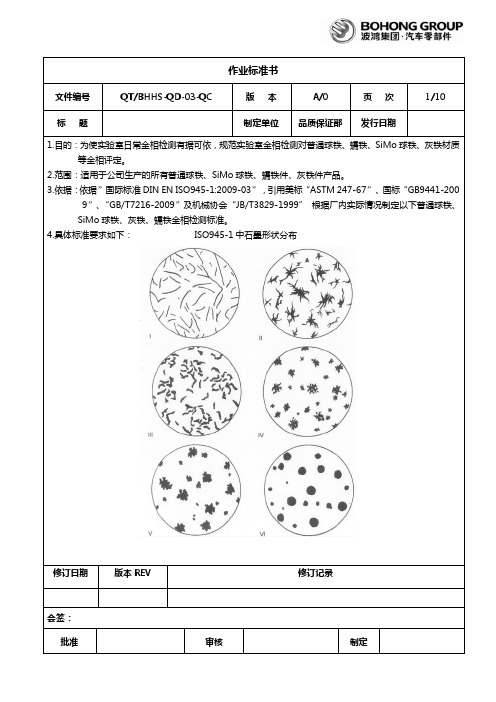

文件编号QT/BHHS-QD-03-QC 版本A/0 页次1/10标题制定单位品质保证部发行日期1.目的:为使实验室日常金相检测有据可依,规范实验室金相检测对普通球铁、蠕铁、SiMo球铁、灰铁材质等金相评定。

2.范围:适用于公司生产的所有普通球铁、SiMo球铁、蠕铁件、灰铁件产品。

3.依据:依据”国际标准DIN EN ISO945-1:2009-03”,引用美标“ASTM 247-67”、国标“GB9441-2009”、“GB/T7216-2009”及机械协会“JB/T3829-1999”根据厂内实际情况制定以下普通球铁、SiMo球铁、灰铁、蠕铁金相检测标准。

4.具体标准要求如下:ISO945-1中石墨形状分布修订日期版本REV 修订记录会签:文件编号QT/BHHS-QD-03-QC 版本A/0 页次2/10 标题制定单位品质保证部发行日期ASTM247-67中石墨分布文件编号QT/BHHS-QD-03-QC 版本A/0 页次3/10标题制定单位品质保证部发行日期4.1.1普通球铁、硅钼球铁主要以“ISO 945 ”中的V形和VI形石墨存在,以“ASTM 247-67”中的I形和II形存在,球化率评定以视场直径70mm,被视场切割的石墨不计数,放大100倍,少量小于20um 的石墨和杂物不计数,用金相评级软件或者金相评级图片进行评定(若石墨大多数小于20u m或大于120um时,则可适当放大和缩小倍数)在视场内检测时石墨数量不能少于20颗。

“ISO945-1、GB9441-2009”球化率评级图片:≥95% 90%至小于95%80%至小于90% 70%至小于80%60%至小于70% ≤60%文件编号QT/BHHS-QD-03-QC 版本A/0 页次4/10 标题制定单位品质保证部发行日期4.1.2“ISO945 ”、“GB9441-2009”中石墨大小评定:级别石墨直径(100X)图号3级>25~50 图74级>12~25 图85级>6~12 图96级>3~6 图107级>1.5~3 图118级≤1.5 图12图7 图8图9 图10图11 图12文件编号QT/BHHS-QD-03-QC 版本A/0 页次5/10 标题制定单位品质保证部发行日期4.1.3“ASTM247-67 ”中石墨大小评定:级别石墨直径(100X)图号3级32 图14级16 图25级8 图36级 4 图47级 2 图58级 1 图63 图14 图25 图36 图47 图5 8 图6文件编号QT/BHHS-QD-03-QC 版本A/0 页次6/10标题制定单位品质保证部发行日期4.2.1灰铸铁以“ISO945 ”中I形和“ASTM247-67”中VII形石墨形状存在,石墨分布评定放大100倍,在同一试样中对有不同形状的石墨应分开评定,总数为100%。

球墨铸铁末尾金相样标准

球墨铸铁末尾金相样标准

球墨铸铁末尾金相样标准是指对球墨铸铁的金相组织进行检测和评估的标准方法。

球墨铸铁是一种具有高强度、良好塑性和耐磨性能的铸铁材料,广泛应用于汽车制造、工程机械和管道等行业。

金相样标准是对球墨铸铁材料的金相组织进行分析的一项重要测试。

金相样是

通过对球墨铸铁材料进行制备和处理,然后进行金相显微镜观察和分析得出的一个样品。

金相样的制备通常包括打磨、腐蚀、酸洗等步骤,以确保观察到的金相组织准确无误。

球墨铸铁的金相组织评估主要包括铸态组织和热处理组织两个方面。

铸态组织

是指铸铁材料在铸造过程中形成的金属组织,一般分为铁素体和珠光体两种结构。

观察铸态组织可以了解铸铁的凝固过程、冷却速率等信息,以确定其力学性能和微观结构。

热处理组织是指球墨铸铁经过不同的热处理工艺后形成的金属组织。

热处理包

括退火、正火和淬火等工艺,目的是改善球墨铸铁的力学性能和耐磨性。

通过观察热处理后的金相组织,可以评估热处理工艺对球墨铸铁材料微观组织和性能的影响。

球墨铸铁末尾金相样标准在球墨铸铁制造和应用中具有重要意义。

通过金相样

的制备和观察,可以了解球墨铸铁的组织结构和性能,为产品质量控制和工艺改进提供依据。

金相样标准的制定和实施有助于加强球墨铸铁材料的质量管控,提高产品的稳定性和持久性。

CNAS标准一览表

CNAS标准一览表1. GB/T18984-2003《低温管道用无缝钢管》2. GB/T21833-2008《奥氏体-铁素体型双相不锈钢无缝钢管》3. GB/T 3090-2000《不锈钢小直径钢管》4. GB/T 3639-2009《冷拔或冷轧精密无缝钢管》5. GB/T 20409-2006《高压锅炉用内螺纹无缝钢管》6. YB 4103-2000《换热器用焊接钢管》7. GB18248-2008《气瓶用无缝钢管》8. API Spec 5L/ISO 3183:2007《管线管规范》9. API Spec 5cT/ISO 11960《套管和油管规范》10. GB 13296-2007《锅炉、热交换器用不锈钢无缝钢管》11. GB/T14976-2012《流体输送用不锈钢无缝钢管》12.GB 6479-2000《高压化肥设备用无缝钢管》13. GB 9948-2006《石油裂化用无缝钢管》14. GB3087-2008《低中压锅炉用无缝钢管》15. GB/T8163-2008《输送流体用无缝钢管》16. GB5310-2008《高压锅炉用无缝钢管》17. GB 9948-2006《石油裂化用无缝钢管》18. GB/T19830-2011/ISO11960:2001《石油天然气工业油气井套管或油管用钢管》19. GB/T 9808-2008《钻探用无缝钢管》20. GB/T 21832-2008《奥氏体-铁素体型双相不绣钢焊接钢管》21. CJ/T 3022-1993《城市供热用螺旋缝埋弧焊钢管》22. SY/T5037-2012《普通流体输送管道用埋弧焊钢管》23. GB/T3091-2008《低压流体输送用焊接钢管》24. GB/T 24593-2009《锅炉和热交换器用奥氏体不锈钢焊接钢管》25. GB/T12771-2008《流体输送用不锈钢焊接钢管》26. GB/T9711-2011《石油天然气工业管线输送系统用钢管》27. GB/T 13402-2010《大直径钢制管法兰》28. GB/T9117-2010《带颈承插焊钢制管法兰》29. GB/T9114-2010《带颈钢制螺纹管法兰》30. GB/T9116-2010《带颈平焊钢制管法兰》31. GB/T9118-2010《对焊环带颈松套钢制管法兰》32. GB/T9120-2010《对焊环板式松套钢制管法兰》33. GB/T9122-2010《翻边环板式松套钢制管法兰》34. HG/T 20615-2009《钢制管法兰》35. HG/T 20592-2009《钢制管法兰(PN系列)》36. GB/T9124-2010《钢制管法兰技术条件》37. GB/T9121-2010《平焊环板式松套钢制管法兰》38. GB/T9119-2010《板式平焊钢制管法兰》39. DL/T695-1999《电站钢制对焊管件》40. GB/T13401-2005《钢板制对焊管件》41. GB/T12459-2005《钢制对焊无缝管件》42. TSG D7002-2006《压力管道元件型式试验规则》43. SY/T5257-2012《油气输送用钢制感应加热弯管》44. JB/T4730.2-2005《承压设备无损检测第2部分射线检测》45. JB/T4730.3-2005《承压设备无损检测第3部分超声检测》46. JB/T4730.4-2005《承压设备无损检测第4部分磁粉检测》47. JB/T 4730.5-2005《承压设备无损检测第5部分渗透检测》48. NB/T 47013.7-2011(JB/T 4730.7)《承压设备无损检测第7部分:目视检测》49. GB/T11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》50. GB/T3323-2005《金属熔化焊焊接接头射线照相》51. SY/T4109-2005《石油天然气钢质管道无损检测》52. SY/T6423-1999《石油天然气工业承压钢管无损检测方法》53. SY/T6423.1-1999《石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝缺欠的射线检测》54. GB/T11344-2008《无损检测接触式超声脉冲回波法测厚方法》55. DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》56. GB/T2650-2008《焊接接头冲击试验方法》57. GB/T2651-2008《焊接接头拉伸试验方法》58. GB/T228.1-2010《金属材料室温拉抻试验方法》59. GB/T232-2010《金属材料弯曲试验方法》60. GB/T229-2007《金属材料夏比摆锤冲击试验方法》61. GB/T2651-2008《焊接接头拉伸试验方法》62. GB/T8363-2007《铁素体钢落锤撕裂试验方法》63. GB/T246-2007《金属管压扁试验方法》64. GB/T242-2007《金属管扩口试验方法》65. GB/T231.1-2009《金属布氏硬度试验第1部分试验方法》66. GB/T4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》67. GB/T17394-1998《金属里氏硬度试验方法》68. GB/T230.1-2009《金属洛氏硬度试验第1部分试验方法》69. GB/T4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》70. GB/T4335-1984《低碳钢冷轧薄板铁素体晶粒度测定方法》71. GB/T226-1991《钢的低倍组织及缺陷酸蚀检验法》72. GB/T6394-2002《金属平均晶粒度测定法》73. GB/T 13298-1991《金属显微组织检验方法》74. GB/T 13299-1991《钢的显微组织评定方法》75. GB/T9441-2009《球墨铸铁金相检验》76. DL/T786-2001《碳钢石墨化检验及评级标准》77. GB/T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》78. GB/T11170-2008《不锈钢多元素含量的下额定火花放电原子发射光谱法(常规法)》79. GB/T14203-1993《钢铁及合金光电光谱分析法通则》80. GB/T224-2008《钢的脱碳层深度测定法》81. GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》82. DL/T773-2001《火电厂用12Cr1MoV钢珠光体球化评级标准》83. DL/T674-1999《火电厂用20号钢珠光体球化评级标准》84. DL/T787-2001《火力发电厂用15CrMo钢珠光体球化评级标准》85. GB/T1979-2001《结构钢低倍组织缺陷评级图》86. DL/T652-1998《金相复型技术工艺导则》87. GB/T13305-2008《不锈钢中α-相面积含量金相测定法》88. NB/T 47020~47027-2012《压力容器法兰、垫片、紧固件》89. NB/T47008-2010(JB4726)《承压设备用碳素钢和合金钢锻件》90. NB/T47009-2010(JB4727)《低温承压设备用低合金钢锻件》91. NB/T47010-2010(JB4728)《承压设备用不锈钢和耐热钢锻件》92. NB/T47016-2011(JB4744)《承压设备产品焊接试件的力学性能检验》93. GB223.69—2008 《钢铁及合金碳含量的测定管式炉内燃烧后气体容量法》94. GB223.72—2008 《钢铁及合金硫含量的测定重量法》95. GB223.59—2008《钢铁及合金硫含量的测定铋磷钼蓝分光光度法和锑磷分光光度法》96. GB223.4—2008《钢铁及合金锰含量的测定电位滴定或可视滴定法》97. GB223.5—2008《钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐法》98. GB/T223.11—2008《钢铁及合金铬含量的测定可视滴定或电位滴定法》99. GB /T223.13–2008《钢铁及合金化学分析方法硫酸亚铁铵滴定法测定钒含量》100. GB /T223.9–2008《钢铁及合金铝含量的测定铬天青S分光光度法》101. GB/T223.23—2008《钢铁及合金镍含量的测定丁二酮肟分光光度法》102. GB223.26—2008《钢铁及合金钼含量的测定硫氰酸盐分光光度法》103. GB/T223.16—2008《钢铁及合金化学分析方法变色酸光度法测定钛量》104. GB223.43—2008《钢铁及合金钨含量的测定重量法和分光光度法》105. GB223.19—1989《钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量》106. GB223.45—2008《钢铁及合金化学分析方法铜试剂分离-二甲苯胺蓝Ⅱ光度法测定镁量》107. GB223.51—1987《钢铁及合金化学分析方法 5-Br-PADAP光度法测定锌量》108. GB223.40—2007《钢铁及合金化学分析方法氯黄酚S光度法测定铌量》109. GB223.29—2008《钢铁及合金铅量测定载体沉淀-二甲酚橙光度法》110. GB/T20066-2006 《钢和铁化学成分测定用试样的制取和制样方法》111. GB/T222-2006 《钢的成品化学成分允许偏差》。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与GB/T 9441-1988相比

主要技术内容的修改

——增加了前言、石墨球数的测定方法; ——增加了规范性引用文件; ——增加了结果表示; ——增加了试验报告; ——增加了附录B ——删除了检验规则; ——删除了“珠光体粗细”检验项目; ——将渗碳体改为碳化物。 ——本部分的附录A为规范性附录。

经济全球化的发展使中国的铸造业已经进入国际竞争的 阶段,出现了“国际竞争国内化和国内竞争国际化”的状 况。中国的铸件已经销往世界上大多数制造业大国。因 此我们的国家标准也应该与相应的国际标准接轨。

修订国际标准的目的:

解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题;

建立先进科学、适应社会主义市场经济 体制的标准体系 ;

全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

球墨铸铁金相检验 Metallographic test for spheroidal

graphite cast iron

与ISO/DIS 945-1:2005相比的 技术性差异

——修改采用了ISO/DIS 945-1:2005中的Ⅰ型 石墨部分,并在结构上作了编辑性修改;

——本标准增加了石墨分布形状F型,代替 ISO/DIS 945-1:2005标准附录B的C′型。 ——石墨分布形状的说明中增加F型的说明。 ——增加了珠光体数量、碳化物数量、磷共晶 数量、共晶团数量的评定方法及相应评级图。

新修订的四项 铸铁国家标准

东南大学材料学院 孙国雄

新修订的四项铸铁国家标准

GB/T 1348-(2009) 球墨铸铁件 GB/T 9439-(2009) 灰 铸 铁 件 GB/T 9441 -(2009) 球墨铸铁金相检验 GB/T 7216 -(2009) 灰铸铁金相检验

原标准已经迫切需要修订

原标准分别修订于20年前(灰铸铁金相标准修订于 1987年,其余三项修订于1988年)。20年来中国的铸 造业无论从规模、产量、技术、装备及管理都有了极大 的变化与发展。2001年起我国就已经成为世界铸件产量 最大的国家。

20年来世界科学技术的发展及对于清洁生产的迫切化, 提高了对铸件的要求,促进了铸造技术(工艺、材质、 铸造方法、装备及控制等)及铸造工厂现代管理的快速 发展。

可态下直接进行

阈值分割提取石墨球,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值。

感谢全国铸造标准化技术委员会 全体委员的辛勤工作!

新标准中 石墨球化 率的确定 方法:

左图Ⅴ、 Ⅵ两类石 墨所占的 比例。

老标准中球化率的确定方法

新、老标准球化率的差异

新标准中图1: 球化率100%

新标准中图2: 球化率95%

新标准中图3: 球化率90%

球化分级图

石墨大小的测定方法

抛光态下检验石墨大小,放大倍数100倍。 首先观察整个受检面,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值,按石墨大小分级表进行评 定。