功率和切削力计算

车床切削力与切削功率计算

切削力与切削功率切削力与切削功率切削力与切削功率计算切削力及其分解、切削功率(1)切削力产生与切削力分解切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。

这些作用刀具上合力就是总切削力F,简称切削力。

F受很多因素影响,,其大小和方向都是不固定。

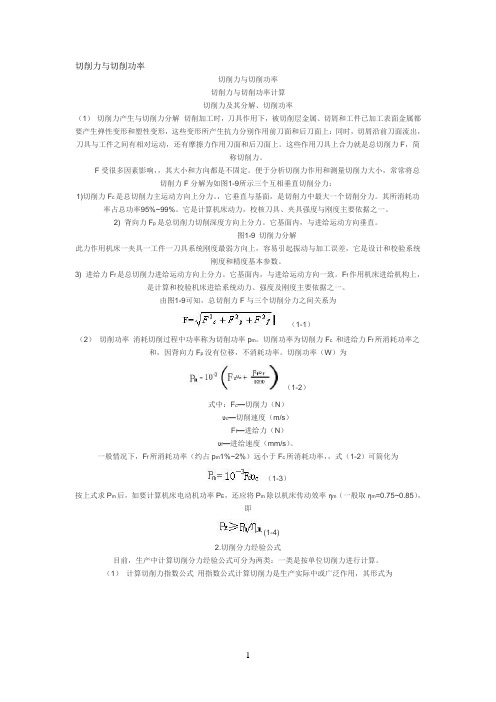

便于分析切削力作用和测量切削力大小,常常将总切削力F分解为如图1-9所示三个互相垂直切削分力:1)切削力F c是总切削力主运动方向上分力。

,它垂直与基面,是切削力中最大一个切削分力。

其所消耗功率占总功率95%~99%。

它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

2) 背向力F p是总切削力切削深度方向上分力。

它基面内,与进给运动方向垂直。

图1-9 切削力分解此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度基本参数。

3) 进给力F f是总切削力进给运动方向上分力。

它基面内,与进给运动方向一致。

F f作用机床进给机构上,是计算和校验机床进给系统动力、强度及刚度主要依据之一。

由图1-9可知,总切削力F与三个切削分力之间关系为(1-1)(2)切削功率消耗切削过程中功率称为切削功率p m。

切削功率为切削力F c--和进给力F f所消耗功率之和,因背向力F p没有位移,不消耗功率。

切削功率(W)为(1-2)式中:F c—切削力(N)υc—切削速度(m/s)F f—进给力(N)υf—进给速度(mm/s)。

一般情况下,F f所消耗功率(约占p m1%~2%)远小于F c所消耗功率,,式(1-2)可简化为(1-3)按上式求P m后,如要计算机床电动机功率P E,还应将P m除以机床传动效率ηm(一般取ηm=0.75~0.85),即(1-4)2.切削分力经验公式目前,生产中计算切削分力经验公式可分为两类:一类是按单位切削力进行计算。

加工参数计算公式

加工参数计算公式

加工参数计算公式是指在机械加工中,根据工件的特性和加工要求,计算出加工参数的公式。

主要包括以下内容:

1. 切削速度计算公式:切削速度=π×直径×转速÷60,其中π取3.14。

2. 进给速度计算公式:进给速度=每齿进给×齿数×转速,其中每齿进给指每个齿槽切削时的进给量,齿数指刀具上的齿数。

3. 切削深度计算公式:切削深度=每齿进给×齿数,其中每齿进给和齿数同上。

4. 切削力计算公式:切削力=切削力系数×主轴转矩÷刀具半径,其中切削力系数是由材料、切削参数等因素确定的常数。

5. 主轴转矩计算公式:主轴转矩=刀具力×刀具半径,其中刀具力由切削力计算公式得出。

6. 切削功率计算公式:切削功率=切削力×切削速度,其中切削力由切削力计算公式得出,切削速度同上。

通过以上公式计算出加工参数,可以保证机械加工过程中的效率和质量,提高生产效益。

- 1 -。

车床切削力与切功率计算

车床切削力与切功率计算车床切削力与切功率计算是机床切削力分析的一个重要方面。

在机床加工中,切削力的大小直接影响到车刀的刀具寿命、工件形状精度和加工表面质量。

切功率则是衡量机床切削作业效率的指标之一、下面将介绍车床切削力与切功率的计算方法。

1.车床切削力计算方法(1)轴向力的计算:轴向力是车床在车刀切削工件时,垂直于进给方向的力。

可以通过以下公式进行计算:Fa = Kc×fz×n×ap其中,Fa 表示轴向力,Kc 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

(2)径向力的计算:径向力是车床在车刀切削工件时,平行于工件表面且指向刀具中心的力。

可以通过以下公式进行计算:Fr = Kr×fn×"其中,Fr 表示径向力,Kr 表示径向切削力系数,fn 表示主轴转速,"表示切削深度。

(3)切向力的计算:切向力是车床在车刀切削工件时,沿着工件轮廓方向的力。

可以通过以下公式进行计算:Fc = Kt×fz×n×ap其中,Fc 表示切向力,Kt 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

2.切功率的计算方法切功率可以通过以下公式进行计算:其中,Pc表示切功率,Fc表示切向力,Vc表示切削速度,Fr表示径向力,Vr表示进给速度。

计算结果单位为千瓦。

3.参数的确定与切削力系数的选择切削力系数是切削力计算中的重要参数,它与加工材料、刀具材料、刀具类型等有关。

选择适合的切削力系数能提高计算的准确性,常见的切削力系数有经验值、查表法、试验法等方法。

在实际应用中,可以根据材料的特性和经验选择适当的切削力系数。

不同的材料和切削条件下,切削力系数的选择可能存在一定的差异。

总之,车床切削力与切功率的计算对于机床切削性能的分析和加工参数的确定非常重要。

准确计算切削力和切功率有助于优化切削过程、提高加工效率,并提高加工质量。

车铣床功率和切削力计算

车铣床功率和切削力计算车铣床的功率和切削力计算是车铣加工过程中的两个重要参数,能够直接影响到工件加工质量和加工效率。

本文将详细介绍车铣床功率和切削力的计算方法。

一、车铣床功率计算:1.切削力计算方法:车铣加工过程中的主要切削力包括切削力Fc、进给力Ff和主轴载荷Fz。

根据切削力的定义,切削力可以用公式Fc = M/(r*cosα)计算,其中M为切削扭矩,r为刀具半径,α为刀具主轴倾角。

进给力可以用公式Ff = Fr*tgβ计算,其中Fr为沿机床进给方向上的切削力,β为锋角。

主轴载荷可以用公式Fz = Mtgβ/R计算,其中M为切削扭矩,β为锋角,R为刀具倾角与水平面之间的距离。

2.切削功率计算方法:车铣加工过程中的切削功率可以用公式P=Fc*V/1000计算,其中P为切削功率,Fc为切削力,V为切削速度。

其中切削速度V可以用公式V=π*D*N/1000计算,其中D为刀具直径,N为主轴转速。

3.车铣床功率计算方法:二、车铣床切削力计算:车铣床切削力是指车铣加工过程中刀具对工件施加的力。

切削力的大小影响着工件表面质量和刀具的耐用性。

下面将介绍车铣床切削力的计算方法。

1.切削力系数计算方法:车铣加工过程中切削力的大小与切削条件、刀具几何形状、工件材料力学性能等因素有关。

切削力系数和以上因素有关,可以通过实验或者理论计算得到。

通过实验测得的切削力系数可以用于计算不同工况下的切削力。

通过理论计算可以使用切削力模型和材料力学性能来确定切削力系数。

2.切削力计算方法:在已知切削力系数的情况下,可以通过切削力系数和切削力的定义来计算切削力。

切削力可以用公式F=Kc*Fc计算,其中F为切削力,Kc为切削力系数,Fc为主切削力。

3.切削力分力计算方法:切削力包括主切削力Fc和切削力的分力Fx和Fy。

主切削力Fc可以通过切削力的计算方法得到。

切削力的分力Fx和Fy可以用公式Fx =F*cosγ和Fy = F*sinγ计算,其中F为切削力,γ为切削角。

数控加工切削参数计算公式

数控加工切削参数计算公式

1.切削速度:切削速度是指工件表面上单位时间内被切削掉的长度。

切削速度的计算公式为:

切削速度(Vc)=π×刀具直径(D)×转速(n)

2.进给速度:进给速度是指切削刀具在单位时间内在工件上的移动距离。

进给速度的计算公式为:

进给速度(Vf)=切削速度(Vc)×进给量(f)

3.主轴转速:主轴转速是指主轴每分钟旋转的圈数,可以通过切削速度和刀具直径来计算,也可以根据机床性能和加工工艺选择合适的主轴转速。

4.加工时间:加工时间是指完成一次切削加工所需的时间,可以通过计算工件长度和进给速度来估算。

加工时间的计算公式为:

加工时间(T)=工件长度(L)/进给速度(Vf)

5.切削力:切削力是切削加工中刀具对工件产生的力,影响机床的刚性和切削质量。

切削力的计算公式包括切削力系数、切削力的方向和切削力的大小。

切削力的计算需要根据刀具的几何形状和材料的性质进行实验或理论推导。

6.切削功率:切削功率是指切削加工中刀具对工件消耗的功率,可以通过切削力和切削速度来计算。

切削功率的计算公式为:

切削功率(Pc)=切削力(Fc)×切削速度(Vc)。

切屑力和功率计算

切屑力和功率计算切削力和功率计算是机械加工中的重要内容,它们对于加工过程的稳定性和效率具有重要影响。

本文将从理论和实际应用的角度,分别介绍切削力和功率的计算方法。

一、切削力的计算切削力是指在机械加工过程中切削刀具对工件所产生的力。

切削力的大小与切削刀具的材料、切削速度、进给量、切削深度等因素有关。

常用的切削力计算公式有几种,其中最常见的是切削力公式:F = kc * kc1 * kc2 * kc3 * kc4 * kc5 * kc6 * kc7 * kc8 * kc9 * kc10其中F为切削力,kc为切削力系数。

切削力系数是根据实际加工情况和经验总结得出的,不同的材料和切削条件下,切削力系数的取值也不同。

根据具体情况选择合适的切削力系数,可以得到较为准确的切削力值。

二、功率的计算功率是指在机械加工过程中单位时间内所做的工作量,是衡量加工过程中能量转化效率的重要指标。

功率的计算与切削力有密切关系,一般可以根据切削力和切削速度来计算。

功率的计算公式为:P = F * Vc其中P为功率,F为切削力,Vc为切削速度。

切削速度是指切削刀具上任意切削点的线速度,通常用米/分钟表示。

切削速度的大小与机床主轴转速和刀具直径有关。

根据实际加工情况,选择合适的切削速度和切削力,可以计算出所需的功率值。

三、切削力和功率计算的应用切削力和功率的计算在机械加工中具有重要的应用价值。

通过计算切削力和功率,可以评估加工过程的稳定性和效率,为合理选择切削条件和切削工具提供依据。

同时,在加工过程中,通过实时监测切削力和功率的变化,可以及时发现加工中的问题,保证加工质量和安全。

切削力和功率的计算方法在实际应用中有多种途径。

一方面,可以通过相关的机械加工手册和文献,查找切削力系数和切削力公式,根据实际情况进行计算。

另一方面,现代数控机床和加工中心通常配备有切削力和功率监测系统,可以实时测量和计算切削力和功率,提供实时的加工参数和反馈信息。

圆柱齿轮加工工艺设计中的切削力与功率计算方法

圆柱齿轮加工工艺设计中的切削力与功率计算方法在圆柱齿轮的加工过程中,准确计算切削力与功率是确保加工质量和工艺稳定性的重要因素。

切削力和功率的计算需要考虑齿轮的几何形状、材料特性和切削条件等因素。

本文将介绍圆柱齿轮加工中常用的切削力和功率计算方法。

一、切削力的计算方法1. 基于理论计算的方法基于理论计算的方法是通过理论模型来计算切削力,其中最常用的方法是根据切削力公式进行计算。

切削力公式包括了切削速度、材料硬度、切削深度等因素,常用的公式有拉切削力公式、推切削力公式和法向切削力公式等。

以拉切削力的计算为例,其计算公式为:Ft = Kt * Ktc * Ks * Kr * Kz * Fc其中,Ft表示拉切削力,Kt为切削力系数,Ktc为齿轮切削系数,Ks为表面质量系数,Kr为修整因数,Kz为齿轮几何系数,Fc为切削力,可以通过切削试验或参考相关文献来确定。

2. 实验测量的方法实验测量的方法是通过实际加工中对切削力进行测量来得到准确的数值。

常用的实验测量方法包括切削力传感器、力矩传感器和功率计等设备。

通过这些设备,可以实时监测切削力的变化,并进行数据采集和分析。

3. 模拟仿真的方法模拟仿真的方法是通过数值模拟软件对切削过程进行建模和仿真,通过计算机模拟的方式得到切削力的数值。

这种方法通常结合CAD、CAM等软件进行,可以在加工前预测切削力的大小和分布情况,帮助优化加工方案。

二、功率的计算方法功率的计算是切削力计算的基础,它是切削过程中消耗的能量。

在圆柱齿轮加工中,准确计算功率可以帮助确定机床和刀具的选择,确保加工效率和质量。

功率的计算方法可以通过以下公式进行:P = Fc * V / 60000其中,P表示功率,Fc为切削力,V为进给速度。

进给速度可以通过工艺参数和机床设备来确定,而切削力可以通过前文所提到的切削力计算方法得到。

三、切削力与功率计算方法的应用切削力和功率的准确计算对于工艺设计和加工过程的稳定性有着重要的影响。

锯片切削力与切削功率计算

锯片切削力与切削功率计算

引言

锯片的切削力和切削功率是评估锯片性能的重要指标。

准确地计算锯片的切削力和切削功率可以帮助我们选择合适的锯片,并确保安全高效的切割作业。

本文将介绍如何计算锯片的切削力和切削功率。

锯片切削力的计算方法

锯片在切削过程中会受到一定的切削力,这个切削力可以通过以下公式计算:

$$F = T \cdot v$$

其中,$F$ 表示切削力,$T$ 表示锯片的切削力系数,$v$ 表示锯片的进给速度。

锯片的切削力系数取决于材料的特性和切削条件,可以通过实验或查阅相关数据手册得到。

锯片切削功率的计算方法

锯片的切削功率可以通过以下公式计算:

$$P = F \cdot s \cdot n$$

其中,$P$ 表示切削功率,$F$ 表示切削力,$s$ 表示每齿切削深度,$n$ 表示锯片的转速。

每齿切削深度和锯片转速可以根据实际切割情况进行测量或根据操作手册提供的数据进行确定。

结论

锯片切削力和切削功率的准确计算对于选择合适的锯片和高效完成切割作业非常重要。

通过使用上述的公式,可以计算出锯片的切削力和切削功率,为正确选择锯片和优化切割过程提供参考。

请注意:以上计算方法仅为一般情况下的估算,具体的计算方法和参数应根据实际情况进行调整和验证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

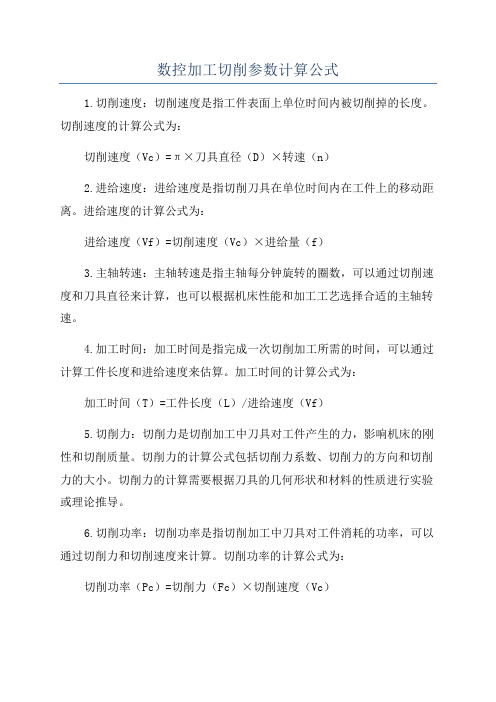

可用功率系数

0.7~0.9 0.8 0.8 0.8 0.8 0.8

单刃主切削 力

Fc[N] 3877.356 1768.642 5658.531 1935.840 1067.225

单刃进给力

Ff [N] 2326.413 1061.185 3395.119 1161.504 640.335

刀片磨损系数 Kv

n[1/min] 280 1273 1371 489 1137

fz [mm] 0.3 0.15 0.1 0.1 0.3

hm

=0.15~0. 25(钢 、铸钢 、灰铸 铁、球 墨铸 铁)

校核平均切削厚度

ae/D<30% hm[mm] 0.255 0.150 0.022 0.094 0.061

hm =0.08~0. 15 (CrNi 钢、钛 合金)

切削截面面积 A

[mm2] 切削深度 ap [mm]

3 3 3 3 3

铣加工类 切削功率 及扭距计 算

黄色部分 自动计 算,无需 填写

齿 刀具直径 数

切削速度 主轴转速

每齿进给量

D[mm] Z

250 36

40

3

41.8 3

125 7

49

3

hm 典型 值

Vc[m/min] 220 160 180 192 175

切削厚 度

h [mm] 0.01 0.15 0.01 0.25 0.19

切削宽度 切削力增长系数 材料修整系数

b [mm] 61.41 3.00 61.41 3.00 3.11

1-mc 0.74 0.74 0.74 0.74 0.74

Kc1.1 2400 2400 2400 1800 1160

校核平均切 削厚度

1.25~1.4 1.25 1.25 1.25 1.25 1.30

系统效率 η

0.7~0.85 0.8 0.8 0.8 0.8 0.8

单刃所需功

率

单刃所需扭距

Pmot [Kw] 12.12 5.53 11.05 8.07 4.34

Mc [N.m] 139.484 63.625 708.035 95.376 #DIV/0!

ae/D≥30%

hm[mm] 0.3 0.09 0.1 0.1 0.3

切削深度

ap [mm] 3 28 20 2.5 2

切削宽 度

ae[mm] 180 40 2 110 2

进给量

Vf[mm/mi

n] 3025.22 572.96 411.21 342.25 1023.14

材料修整系数

Kc 1200 1580 1580 1580 1660

车、镗孔 类切削力 和切削功 率计算

黄色部分 自动计 算,无需 填写

齿 刀具直径 数

D[mm] Z

46

1

46

1

160 1

63

1

0

1

平均切削速 度

Vc[m/min] 120 120 75 160 150

主轴转速

n[1/min] 830 830 149 808

#DIV/0!

每齿进给量 fz

[mm] 0.15 0.15 0.25 0.25 0.2

所需功率 所需扭距

Pmot [Kw] 40.84 21.12 0.54 3.10 0.14

Mc [N.m] 1393.702 158.584

3.776 60.570 1.190

总功率 总扭距

P [Kw] M [N.m] 12.117 139.484 5.527 63.625 11.052 708.035 8.066 95.376 4.336 #DIV/0!

hm =0.05~0. 08(非 铁金 属)

注:1、 表格中 紫色区 域为需 输入的 参数, 红色区 域为所 得计算 结果, 蓝色区 域为校 核数据 。

2、 需输入 的参数 在车加 工、铣 加工培 训资料 中查找 。

主偏角Kr[ °] 177.2 90 177.2 90 75

பைடு நூலகம்

进V给f量

[mm/min] 124.56 124.56 37.30 202.10 #DIV/0!