台达伺服定位控制案例

台达DVP28SV11PLC控制台达B2伺服接线及程序说明

台达DVP28SV11PLC控制台达B2伺服接线及程序说明伺服位置控制说明1、目的:本技术文档旨在说明用台达PLC发出脉冲指令给伺服控制器,进而控制伺服电机按指定方向(正方向)旋转指定角度。

2、相关设备型号序号名称型号1 PLC DVP28SV11S22 伺服控制器ASD-B2-0121-B3 伺服电机ECMA-C20401ES4 伺服电机与控制器接连线请咨询台达3、台达PLC接线S/S接24VX1接常开再接0VX2接常开再接0VUP0接24VZP0接0VY0接43,输入脉冲指令(位置指令脉冲+)Y3接39,控制方向(位置指令符号+)4、伺服控制器接线14接0V11跟17短接(采用24V内部供电模式)35接0V9接控制按钮再接0V43接Y3(正脉冲指令输入)39接Y3(正方向指令输入)L1C接火线,L1C跟R短接L2C接火线,L2C跟S短接注:伺服电机与控制器采用专用配线连接5、PLC程序6、伺服控制器设置(位置模式)1.恢复出厂设置:P2-08 设置参数为10,P2-10 设置为101, p2-15设置为 0, p2-16 设置为0, p2-17设置为 0,重新上电。

(不按上述设置,只改p2-08,会报错)2.位置模式选择:P1-01 设置参数为00,重新上电。

设置P1-00为2,脉冲+方向模式。

3.设置DI1为Servo On:P2-10设置为101(默认初始值就是101)4.设置电子齿轮比:根据功能具体要求确定合适的电子齿轮比。

这里我们设置为160。

设置P1-44和P1-45。

5.设置增益:P2-00,P2-02。

电机抖动,这个参数设置的要小些。

6.P0-02:设置为01 脉冲指令输入脉冲数(电子齿轮比之后)7、相关照片图1 伺服接线图2 PLC接线图3 整体接线。

台达DVP-PLC控制台达B2伺服脉冲速度模式下伺服电机延时正反转

台达DVP-PLC控制台达B2伺服脉冲速度模式下伺服电机延时正反转1、目的:本技术文档旨在说明用台达PLC使用DDRVI相对定位指令发出脉冲指令给伺服控制器,实现电机正反转,再延时一定时间后重复正反转。

当正常启动PLC跟伺服系统后,按下X1,则系统以2000HZ频率开始顺时针旋转,旋转5000个脉冲后随即开始逆时针旋转5000脉冲。

再延时15s后,开始顺时针、逆时针重复动作。

旋转方向通过修改脉冲输出值的正负进行控制,5000K代表顺时针旋转方向输出5000K,-5000K代表逆时针旋转方向输出5000K。

输出装置均为Y0,M1029表示Y0输出结束的标志位。

T0表示延时时间,可以通过修改前面的数值来修改延时时间。

区段一的两个MOV句用来与触摸屏用RS485协议通讯,若不通讯,可以直接删除。

2、相关设备型号3、台达PLC接线4、伺服控制器接线注:伺服电机与控制器采用专用配线连接5、PLC程序6、伺服控制器设置(位置模式)1.恢复出厂设置:P2-08 设置参数为10,P2-10 设置为101, p2-15设置为 0, p2-16 设置为0, p2-17设置为 0,重新上电。

(不按上述设置,只改p2-08,会报错)2.位置模式选择:P1-01 设置参数为00,重新上电。

设置P1-00为2,脉冲+方向模式。

(若设置P1-01为100,则方向为“-”方向,仅需改变设置P1-01)3.设置DI1为Servo On:P2-10设置为101(默认初始值就是101)4.设置电子齿轮比:根据功能具体要求确定合适的电子齿轮比。

这里我们设置为160。

设置P1-44和P1-45。

5.设置增益:P2-00,P2-02。

电机抖动,这个参数设置的要小些。

6.P0-02:设置为01 脉冲指令输入脉冲数(电子齿轮比之后)7、相关照片图1 伺服接线图2 PLC接线图3 整体接线。

台达PLC控制伺服ASDA说明

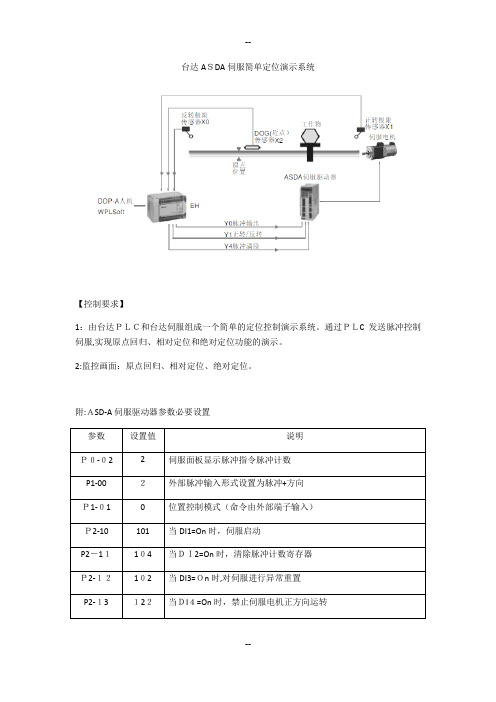

台达ASDA伺服简单定位演示系统【控制要求】1:由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

2:监控画面:原点回归、相对定位、绝对定位。

附:ASD-A伺服驱动器参数必要设置注意:当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

附:PLC元件说明附:PLC与伺服驱动器硬件接线图控制程序:程序说明:1:当伺服上电之后,如无警报信号,X3=On,此时,按下伺服启动开关,M10=On,伺服启动。

2:按下原点回归开关时,M0=On,伺服执行原点回归动作,当DOG信号X2由Off→On变化时,伺服以5KHZ的寸动速度回归原点,当DOG信号由On→Off变化时,伺服电机立即停止运转,回归原点完成。

3:按下正转10圈开关,M1=On,伺服电机执行相对定位动作,伺服电机正方向旋转10圈后停止运转。

4:按下正转10圈开关,M2=On,伺服电机执行相对定位动作,伺服电机反方向旋转10圈后停止运转。

5:按下坐标400000开关,M3=On,伺服电机执行绝对定位动作,到达绝对目标位置400,000处后停止。

6:按下坐标-50000开关,M4=On,伺服电机执行绝对定位动作,到达绝对目标位置-50,000处后停止。

7:若工作物碰触到正向极限传感器时,X0=On,Y10=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

8:若工作物碰触到反向极限传感器时,X1=On,Y11=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

9:当出现伺服异常报警后,按下伺服异常复位开关,M11=On,伺服异常报警信息解除,警报解除之后,伺服才能继续执行原点回归和定位的动作。

10:按下PLC脉冲暂停输出开关,M12=On,PLC暂停输出脉冲,脉冲输出个数会保持在寄存器内,当M12=Off时,会在原来输出个数基础上,继续输出未完成的脉冲。

台达数控定子绕线机伺服系统应用实例(doc9)(1)

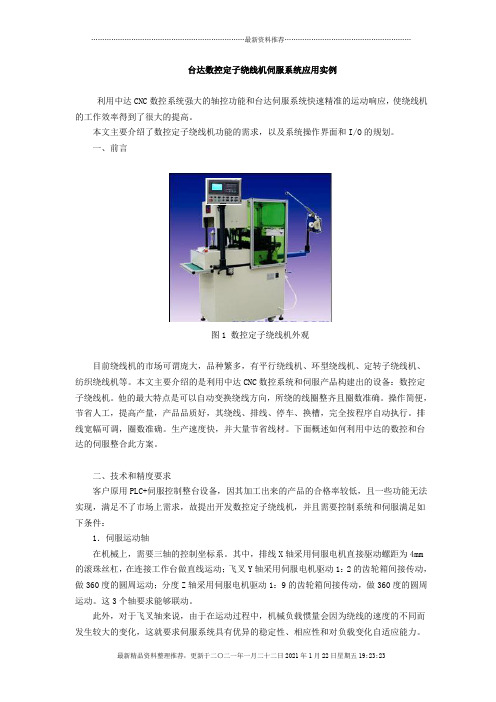

台达数控定子绕线机伺服系统应用实例利用中达CNC数控系统强大的轴控功能和台达伺服系统快速精准的运动响应,使绕线机的工作效率得到了很大的提高。

本文主要介绍了数控定子绕线机功能的需求,以及系统操作界面和I/O的规划。

一、前言图1 数控定子绕线机外观目前绕线机的市场可谓庞大,品种繁多,有平行绕线机、环型绕线机、定转子绕线机、纺织绕线机等。

本文主要介绍的是利用中达CNC数控系统和伺服产品构建出的设备:数控定子绕线机。

他的最大特点是可以自动变换绕线方向,所绕的线圈整齐且圈数准确。

操作简便,节省人工,提高产量,产品品质好,其绕线、排线、停车、换槽,完全按程序自动执行。

排线宽幅可调,圈数准确。

生产速度快,并大量节省线材。

下面概述如何利用中达的数控和台达的伺服整合此方案。

二、技术和精度要求客户原用PLC+伺服控制整台设备,因其加工出来的产品的合格率较低,且一些功能无法实现,满足不了市场上需求,故提出开发数控定子绕线机,并且需要控制系统和伺服满足如下条件:1.伺服运动轴在机械上,需要三轴的控制坐标系。

其中,排线X轴采用伺服电机直接驱动螺距为4mm 的滚珠丝杠,在连接工作台做直线运动;飞叉Y轴采用伺服电机驱动1:2的齿轮箱间接传动,做360度的圆周运动;分度Z轴采用伺服电机驱动1:9的齿轮箱间接传动,做360度的圆周运动。

这3个轴要求能够联动。

此外,对于飞叉轴来说,由于在运动过程中,机械负载惯量会因为绕线的速度的不同而发生较大的变化,这就要求伺服系统具有优异的稳定性、相应性和对负载变化自适应能力。

2.精度要求机械回零精度:排线轴0.005mm 飞叉轴+/-1度分度轴+/-1度定位精度:0.02mm +/-1度要求控制系统和伺服系统能够具有检测反馈,来保证机械运动精度。

3.CNC控制系统因定子绕线机不仅讲究绕的匝数要准确,而且排线出来的密度要均匀,即最少需要两轴之间做插补运算,实现联动;画面可以自由规划;要给客户方便传输加工程序,并且可以对NC程序编辑和存储;控制系统要提供一个D/A口,实现恒张力控制功能。

台达伺服定位控制案例

X1Y0脉冲输出Y1正转/反转Y 脉冲清除4DOP-A 人机ASDA 伺服驱动器【控制要求】● 由台达PLC 和台达伺服,台达人机组成一个简单的定位控制演示系统。

通过PLC 发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

● 下面是台达DOP-A 人机监控画面:原点回归演示画面相对定位演示画面绝对定位演示画面【元件说明】【PLC 与伺服驱动器硬件接线图】台达伺服驱动器码器DO_COMSRDY ZSPD TPOS ALAM HOME【ASD-A伺服驱动器参数必要设置】当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

【控制程序】M1002MOVK200D1343Y7Y10Y11M20M21M22M23M24M1334Y12M1346M11X0X1X3X4X5X6X7M12M13设置加减速时间为 200msY6M10伺服启动伺服异常复位M0M1M2M3M4M1029DZRN DDRVI DDRVI DDRVA DDRVA ZRSTK10000K100000K-100000K400000K-50000K5000K20000K20000K200000K200000X2Y0Y0Y0Y0Y0Y1Y1Y1Y1M1M0M0M0M0M2M2M1M1M1M3M3M3M2M2M4M4M4M4M3M0M4原点回归正转圈10跑到绝对坐标,处400000跑到绝对坐标,处-50000定位完成后自动关闭定位指令执行伺服计数寄存器清零使能反转圈10伺服电机正转禁止伺服电机反转禁止PLC 暂停输出脉冲伺服紧急停止伺服启动准备完毕伺服启动零速度检出伺服原点回归完成伺服定位完成伺服异常报警【程序说明】●当伺服上电之后,如无警报信号,X3=ON,此时,按下伺服启动开关后,M10=ON,伺服启动。

●按下原点回归开关时,M0=ON,伺服执行原点回归动作,当DOG信号X2由Off→On变化时,伺服以5KHZ的寸动速度回归原点,当DOG信号由On→Off变化时,伺服电机立即停止运转,回归原点完成。

台达PLC控制伺服说明

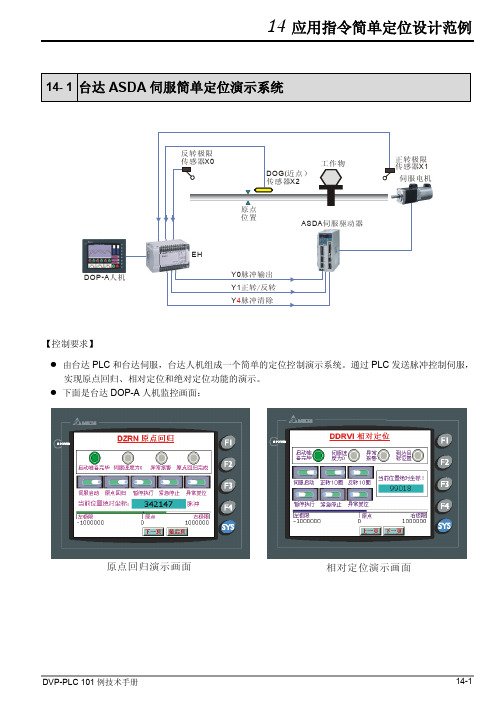

14应用指令简单定位设计范例14.1 台达ASDA伺服简单定位演示系统X1伺服电机Y0脉冲输出Y1正转反转/Y4脉冲清除DOP-A人机ASDA伺服驱动器WPLSoft【控制要求】z由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

z监控画面:原点回归、相对定位、绝对定位。

【元件说明】PLC软元件说明M0 原点回归开关M1 正转10圈开关M2 反转10圈开关M3 坐标400000开关M4 坐标-50000开关M10 伺服启动开关M11 伺服异常复位开关M12 暂停输出开关(PLC脉冲暂停输出)M13 伺服紧急停止开关X0 正转极限传感器X1 反转极限传感器X2 DOG(近点)信号传感器X3 来自伺服的启动准备完毕信号(对应M20)X4 来自伺服的零速度检出信号(对应M21)X5 来自伺服的原点回归完成信号(对应M22)X6 来自伺服的目标位置到达信号(对应M23)X7 来自伺服的异常报警信号(对应M24)Y0 脉冲信号输出14应用指令简单定位设计范例Y1 伺服电机旋转方向信号输出Y4 清除伺服脉冲计数寄存器信号Y6 伺服启动信号Y7 伺服异常复位信号Y10 伺服电机正方向运转禁止信号Y11 伺服电机反方向运转禁止信号Y12 伺服紧急停止信号M20 伺服启动完毕状态M21 伺服零速度状态M22 伺服原点回归完成状态M23 伺服目标位置到达状态M24 伺服异常报警状态【ASD-A伺服驱动器参数必要设置】参数设置值说明P0-02 2伺服面板显示脉冲指令脉冲计数P1-00 2外部脉冲输入形式设置为脉冲+方向P1-01 0位置控制模式(命令由外部端子输入)P2-10 101当DI1=On时,伺服启动P2-11 104当DI2=On时,清除脉冲计数寄存器P2-12 102当DI3=On时,对伺服进行异常重置P2-13 122当DI4=On时,禁止伺服电机正方向运转P2-14 123当DI5=On时,禁止伺服电机反方向运转P2-15 121当DI6=On时,伺服电机紧急停止P2-16 0无功能P2-17 0无功能P2-18 101当伺服启动准备完毕,DO1=OnP2-19 103当伺服电机转速为零时,DO2=OnP2-20 109当伺服完成原点回归后,DO3=OnP2-21 105当伺服到达目标位置后,DO4=OnP2-22 107当伺服报警时,DO5=OnÚ当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

20160310_台达伺服位置控制的应用和调试

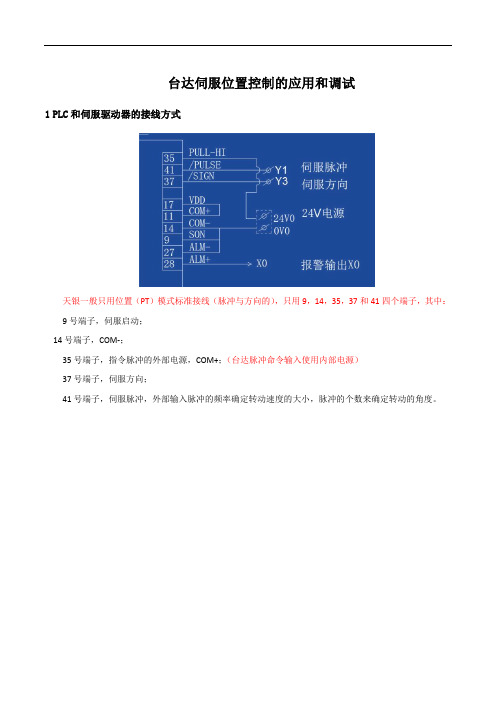

台达伺服位置控制的应用和调试1PLC和伺服驱动器的接线方式天银一般只用位置(PT)模式标准接线(脉冲与方向的),只用9,14,35,37和41四个端子,其中:9号端子,伺服启动;14号端子,COM-;35号端子,指令脉冲的外部电源,COM+;(台达脉冲命令输入使用内部电源)37号端子,伺服方向;41号端子,伺服脉冲,外部输入脉冲的频率确定转动速度的大小,脉冲的个数来确定转动的角度。

2伺服参数调试2.1脉冲个数确定le如果我们拿到一台伺服驱动器,不知道参数是否正确,需要把P2-8设为10即为恢复出厂设置。

复位完成后既要开始设置参数,最先要搞清楚电机转一圈需要多少脉冲,计算公式如下:分辨率/1圈脉冲数=P1-44/P1-45式中:P1-44,电子齿轮比分子P1-45,电子齿轮比分母(一般不动)再结合齿轮比,同步带周长或丝杆的间距,就可以确定我们达到要求要发多少脉冲了。

2.2参数调试2.2.1基本参数(伺服能够运行的前提)P1-00 设为2,表示脉冲+方向控制方式;P1-01 设为00 ,表示位置控制模式;P1-32 设为0 ,表示停止方式为立即停止;P1-37 初始值10,表示负载惯量与电机本身惯量比,在调试时自动估算;P1-44,电子齿轮比分子;P1-45,电子齿轮比分母;P2-15,设为122;P2-16,设为123;P2-17,设为121。

2.2.2扩展参数(伺服运行平稳必须的参数,可自动整定,也可手动设置)P2-00 位置控制比例增益(提升位置应答性,缩小位置控制误差,太大容易产生噪音)。

P2-04 速度控制增益(提升速度应答性,太大容易产生噪音)。

P2-06 速度积分补偿(提升速度应答性,缩小速度控制误差,太大容易产生噪音)。

此外还需要把P2-15至P2-17 均设为0,分别代表正反转极限,紧急停止关闭。

否则的话会导致伺服驱动器报警。

此外如果有刹车的话还要把 P2-18设为108 (设定第一路数字量输出为电磁抱闸信号。

国产PLC 海为(Haiwell)利用海为PLC通讯来控制台达AB系列的伺服进行精确定位控制

海为PLC与伺服采用通讯进行精确定位控制

前言:随着科技的发展,产品越来越精细,这无疑对设备也提出了更高的控制要求。

高精度的设备大多要用到伺服来进行定位控制,但多数的伺服都是采用脉冲来控制,可对于一个不能产生高脉冲或高速脉冲输出不高的控制器来说这无疑是可望而不可及的事。

但是对于可用通讯来进行控制的伺服来说,只要有高速的通讯功能也是可以对伺服进行精确的定位控制。

现就海为PLC与台达AB系列的伺服采用通讯控制来达到高精度的位置控制做一介绍。

解决方案:

如上图所示,系统主要由触摸屏、海为PLC、伺服系统和执行机构组成。

触摸屏:用与数据的输入和显示用

海为PLC:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X1

Y0脉冲输出Y1正转/反转Y 脉冲清除

4DOP-A 人机

ASDA 伺服驱动器

【控制要求】

● 由台达PLC 和台达伺服,台达人机组成一个简单的定位控制演示系统。

通过PLC 发送脉冲控制伺服,

实现原点回归、相对定位和绝对定位功能的演示。

● 下面是台达DOP-A 人机监控画面:

原点回归演示画面

相对定位演示画面

绝对定位演示画面【元件说明】

【PLC 与伺服驱动器硬件接线图】

台达伺服驱动器

码器

DO_COM

SRDY ZSPD TPOS ALAM HOME

【ASD-A伺服驱动器参数必要设置】

当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2-08=10(回归出厂值),重新上电后再按照上表进行参数设置。

【控制程序】

M1002

MOV

K200

D1343

Y7

Y10

Y11

M20

M21

M22

M23

M24

M1334

Y12

M1346

M11

X0

X1

X3

X4

X5

X6

X7

M12

M13

设置加减速时间为 200ms

Y6

M10

伺服启动伺服异常复位M0M1M2M3M4M1029

DZRN DDRVI DDRVI DDRVA DDRVA ZRST

K10000

K100000K-100000K400000K-50000K5000

K20000

K20000

K200000

K200000

X2

Y0

Y0

Y0

Y0

Y0

Y1

Y1

Y1

Y1

M1M0M0M0M0M2M2M1M1M1M3M3M3M2M2M4

M4

M4

M4

M3

M0

M4

原点回归

正转圈

10跑到绝对坐标,处400000跑到绝对坐标,处

-50000定位完成后自动关闭定位指令执行伺服计数寄存器清零使能

反转圈10伺服电机正转禁止伺服电机反转禁止PLC 暂停输出脉冲伺服紧急停止伺服启动准备完毕伺服启动零速度检出伺服原点回归完成伺服定位完成伺服异常报警

【程序说明】

●当伺服上电之后,如无警报信号,X3=ON,此时,按下伺服启动开关后,M10=ON,伺服启动。

●按下原点回归开关时,M0=ON,伺服执行原点回归动作,当DOG信号X2由Off→On变化时,伺服以

5KHZ的寸动速度回归原点,当DOG信号由On→Off变化时,伺服电机立即停止运转,回归原点完成。

●按下正转10圈开关,M1=On,伺服电机执行相对定位动作,伺服电机正方向旋转10圈后停止。

●按下正转10圈开关,M2=On,伺服电机执行相对定位动作,伺服电机反方向旋转10圈后停止。

●按下坐标400000开关,M3=On,伺服电机执行绝对定位动作,到达绝对目标位置400,000处后停止。

●按下坐标-50000开关,M4=On,伺服电机执行绝对定位动作,到达绝对目标位置-50,000处后停止。

●若工作物碰触到正向极限传感器时,X0=ON,Y10=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

●若工作物碰触到反向极限传感器时,X1=ON,Y11=On,伺服电机禁止正转,且伺服异常报警(M24=On)。

●当出现伺服异常报警后,按下伺服异常复位开关,M11=ON,伺服异常报警信息解除,警报解除之后,

伺服才能继续执行原点回归和定位的动作。

●按下PLC脉冲暂停输出开关,M12=On,PLC暂停输出脉冲,脉冲输出个数会保持在寄存器内,当

M12=Off时,会在原来输出个数基础上,继续输出未完成的脉冲。

●按下伺服紧急停止开关时,M13=ON,伺服立即停止运转,当M13=Off时,即使定位距离尚未完成,

不同于PLC脉冲暂停输出,伺服将不会继续跑完未完成的距离。

●程序中使用M1346的目的是保证伺服完成原点回归动作时,自动控制Y4输出一个20ms的伺服脉冲

计数寄存器清零信号,使伺服面板显示的数值为0(对应伺服P0-02参数需设置为0)。

●程序中使用M1029来复位M0~M4,保证一个定位动作完成(M1029=On),该定位指令的执行条件变

为Off,保证下一次按下定位执行相关开关时定位动作能正确执行。

●元件说明中作为开关及伺服状态显示的M装置均利用台达DOP-A人机界面来设计,台达DOP-A人机

界面的编程使用方法清参考台达DOP-A人机用户手册。