粉煤灰(细度、烧失量

粉煤灰试验

一、引用有关标准、规范、规程、规定。

《粉煤灰在混凝土和砂浆中应用技术规程》(JGJ28-86)《用于水泥和混凝土中的粉煤灰》(GB1596-91)《水泥胶砂流动度检验方法》(GB/T2419-94)《粉煤灰混凝土应用技术规程》(GBJ146-90)二、粉煤灰试验的必试项目:(1)、细度(2)、烧失量(3)、需水量比三、粉煤灰试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

四、试验方法(1)、细度1、称取试样50g,精确至0.1g。

倒入0.045mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

2、接通电源,将定时开关开到3min,开始筛析。

3、开始工作后,观察负压表,负压大于2000Pa时,表示工作正常,若负压小于2000 Pa,则应停机,清理吸尘器中的积灰后在进行筛析。

4、在筛析过程中,可用轻质量木棒或硬橡胶棒轻轻敲打筛盖以防吸附。

5、3min后筛析自动停止,停机后将筛网内的筛余物收集并称量,准确到0.1%。

(2)、烧失量1、准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

(3)、需水量比1、样品:试验样品:90g粉煤灰,210g硅酸盐水泥和750g标准砂。

对比样品:300g硅酸盐水泥、750g标准砂。

2、试验方法:依据《水泥胶砂流动度测定方法》(GB/T2419-94)进行。

分别测定试样样品的流动度得到125~135mm时的需水量W1(ml)和对比样品达到同一流动度时的需水量W2(ml)。

粉煤灰烧失量试验

粉煤灰烧失量试验

一、粉煤灰烧失量(%)试验取样方法及数量

以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100 G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%

GBT176-2008水泥化学分析法。

粉煤灰烧失量细度需水量比对混凝土性能的影响

粉煤灰烧失量/细度/需水量比对混凝土性能的影响细度:对和易性的影响主要体现在粘聚性方面,另外掺量过高对强度也有影响。

对耐久性也有影响,细度大的粉煤灰耐久性差,实体中混凝土碳化较大。

烧失量:粉煤灰中的未燃碳是有害成分,烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。

需水量比:需水量比是核心,关系到外加剂掺量/混凝土需水量等。

影响需水量比的因素除了烧失量和细度外,还有含珠率、微珠的粒形状等等因素,是“先天”条件所决定,难以“后天”弥补。

粉煤灰质量对混凝土的影响可以通过试配来消除或发扬。

混凝土是由水泥为胶结料,砂石为骨料,加水或适量外加剂和外掺料拌制而成的。

三氧化硫含量影响水泥体积安定性(水泥体积安定性是表征水泥硬化后体积变化均匀性的物理性能指标),说白了就是若水泥发生不均匀体积变化会导致水泥膨胀、开裂、翘曲等,另外影响体积安定性的主要因素还有水泥中的游离氧化镁、游离氧化钙含量。

粉煤灰是火力发电厂以煤粉为燃料时排出的细颗粒废渣。

粉煤灰细度、需水量应该是影响混凝土的粘结力。

烧失量大的话,主要降低粉煤灰的减水效应和活性效应,国家对粉煤灰分级有规定的,烧失量大会降级的主要是影响强度.粉煤灰本身没有强度,在砼中只是增加和易性的,因此如果粉煤灰细读、含水量过高,只要不结块影响使用,是对强度影响不大的。

一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

粉煤灰细度、密度、比表面积、烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》 GB/T 1596-20051.2《公路路面基层施工技术规范》 JTJ 034-20001.3《水泥化学分析方法》 GB/T 176-20081.4《水泥比表面积测定方法勃氏法》 GB/T 8074-20081.5《公路土工试验规程》 JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

粉煤灰的全分析

粉煤灰的全分析1.目的测出粉煤灰灰中的SiO2、Fe2O3、Al2O3、CaO、MgO的含量及烧失量、细度、含水率。

2.范围本方法适用于原材料中水泥、粉煤灰、炉渣的全分析。

3.抽样方法:每月取一次样。

在粉煤灰仓出料口取样。

4.粉煤灰(或炉渣)烧失量的测试(1)步骤:称取样品1g(已在105-110o C烘干箱烘干),放入已预先在950-10000C灼烧至恒重的瓷坩埚中,在950-10000C 下灼烧45分钟,取出,在空气中冷却3分钟,放入干燥器中冷却30分钟,称量、记录,再放入高温炉灼烧20分钟,放入干燥器中冷却30分钟,称量、记录,再放入高温炉中灼烧20分钟,取出冷却,称量,直到恒重。

(两次称量差值小于0.0005即可)。

(2)计算:烧失量%=(G-G1)×100/G式中:G——试样的重量(克);G1——灼烧后的重量(克)。

5.粉煤灰细度的测试将试样200克放于干燥箱内,在105-1100C的温度下烘干1小时至恒重,取出放在干燥器中冷却至室温;然后称取试样净重10克(准确至0.01克),倒入45um方孔筛筛网上,将筛子置于筛座上,盖上筛盖;接通负压筛析仪电源,将定时开关固定在3分钟,开始筛析;开始工作后,观察负压表,使负压稳定在4000Pa-6000Pa。

若负压小于4000Pa,则应停机进行清理收尘器中的积灰后再进行筛析;在筛析过程中,可用轻质木棒或硬橡胶棒轻轻敲打筛盖,以防吸附;3分钟后析自动停止,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将细颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1分钟到3分钟,直至筛分彻底为止。

将筛网内的筛余物收集并称量,准确至0.01克。

(3)计算细度=筛余量%=筛余量/10×100%6.粉煤灰(或水泥和炉渣)含水率检验(1)仪器:称量盒、干燥器(2)检验方法:用已称量的干称量盒,称出已准备好的试样10g(精确到0.0002g),放入烘干箱内,在105±50C 温度下烘干2小时,然后从烘箱中取出放入干燥器中冷却,20分钟后再重新称量(精确到0.0002g)。

细度和烧失量试验

粉煤灰的细度试验方法1、先将粉煤灰在105℃~110℃温度下烘至恒重,取出在干燥其中冷却至室温,称取试样约10g(G)粉煤灰试样,精确至0.01g。

倒入0.045mm方孔筛筛网上,将筛子臵于筛座上,盖上筛盖,臵于负压筛上,接通电源,将定时开关开到3min,开始筛析。

2、开始工作后,观察负压表,负压4000Pa~6000Pa时,表示工作正常,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

在筛析过程中,可用轻质木棒或硬橡胶棒轻轻敲打筛盖,以防吸附。

3、3min后筛析自动停止,停机后将筛网内的筛余物收集称量(G1),准确至0.01g。

4、结果计算筛余百分数F(%)按下式计算:F=(G1/G)×100计算精确至0.1%规范标准:一级粉煤灰细度:指45μm方孔筛筛余量不大于12%,也就是微粉行业中经常说的45μm通过率为88%(45μm相当于325目)。

二级粉煤灰细度:要求45μm方孔筛余量不大于25%。

三级粉煤灰细度:要求45μm方孔筛余量不大于45%。

粉煤灰烧失量烧失量超标。

粉煤灰中的未燃碳是有害成分,烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。

粉煤灰的含碳量与锅炉性质和燃烧技术有关;同一台设备生产的粉煤灰,其烧失量的大小与煤的品种及产地有关,电厂使用煤的产地,粉煤灰加工厂是很难控制的,所以在采购粉煤灰时应该确认电厂主要煤产地,以便适时掌握烧失量的变化。

一般情况下,用同一产地的煤生产的粉煤灰,表观颜色越深,烧失量越大。

试验方法:首先,将粉煤灰干燥至恒重(105℃);取一干燥后的坩埚,称重m1;用分析天平称取约1.0000g粉煤灰物料,实际重量m2;一同放入马弗炉或电阻炉中,开始升温,在850-900℃恒温15-20min;取出,放入干燥器冷却至室温,称取坩埚连物料重量m3;烧失量的计算方法:(m1+m2-m3)/m2×100%。

粉煤灰烧失量测定方式

粉煤灰烧失量实验取样方式一、粉煤灰烧失量实验取样方式及数量以持续供给的200t相同品级的粉煤灰为一批不足200t亦按一批论粉煤灰的数量按干灰含水率小于1的重量计算。

散装灰取样——从不同部位取15份试样每份试样13kg混合均匀按四分法缩取比实验所需量大一倍的试样称为平均试样。

袋装灰取样——从每批中抽10袋并从每袋中各取试样很多于1kg混合均匀按四分法缩取比实验所需量大一倍的试样称为平均试样。

二、实验方式按四分法取样准确称取1g 试样臵于已灼烧恒重的瓷坩埚中将盖斜臵与坩埚上防在高温炉内从低温开始慢慢升高温度在9501000℃以灼烧1520min掏出坩埚臵于干燥器中冷至室温。

称量如此反复灼烧直至恒重。

三、计算烧失量SG1-G2/G1100 G1烧前质量G2烧后质量。

四、粉煤灰必试项目实验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》GB1596-91其品质指标应符合下表规定烧失量不大于Ⅰ级5 Ⅱ级8 Ⅲ级15 三、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过实验确信。

检查数量按进场的批次和产品的抽样查验方案确信。

检查方式检查出厂合格证和进场复验报告。

“ 混凝土生产中为改善其某些性能、调剂混凝土强度品级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或某些自身不具有水硬性但经磨细与石灰或石灰和石膏拌合在一路加水后能在常温下具有胶凝性的水化产物既能在水中也能在空气中硬化这种材料称为具有活性的水硬性材料如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩和火山灰质材料如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

06.4粉煤灰细度、密度、比表面积、烧失量试验

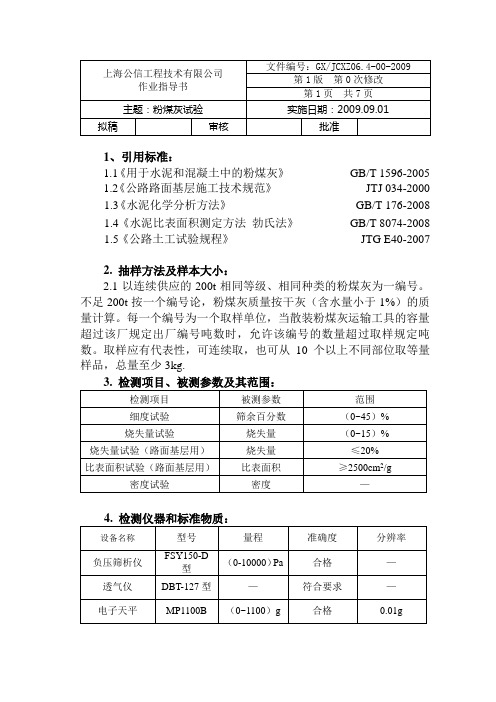

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉煤灰(烧失量、细度)

1 工程意义

减少混凝土水泥用量,降低成本。

粉煤灰颗粒的“滚珠”效应,提高混凝土工作性能,即扩展性。

粉煤灰的“火山灰"反应较慢,减少混凝土部因水化产生的热量。

粉煤灰在水泥水化后期(一般超过28d)的次级水化反应可以提高混凝土的密实度,降低渗透性。

2 发展前景

粉煤灰是火力发电厂燃煤锅炉排放出的一种工业废渣,近年来,随着我国电力工业的飞速发展,粉煤灰的排放量急剧增加。

如果对其处理不当,将会造成环境污染,对生态造成很大威胁,给人们的生活和动植物的生长造成严重危害。

粉煤灰也是一种用途广泛的二次资源,国外已将粉煤灰广泛应用于建材、环保、农业及化工等众多领域,与西方发达国家相比,我国粉煤灰的利用率偏低。

因此我们要根据其特征,加大对粉煤灰在高新技术领域的应用研究,使其"化害为利、变废为宝",从而实现可持续发展。

3 目的与适用围

本试验方法适用于检测粉煤灰烧失量和细度。

4 主要检测设备

4.1 5-12箱式电阻炉, 测量围0-1600℃, 准确度等级20℃

4.2 AR2140电子分析天平, 测量围0-210g, 准确度等级0.0001g

4.3 SF-150A水泥负压筛析仪, 测量围0~100%,准确度等级0.04%

5 试验准备

5.1箱式电阻炉操作规程

5.1.1电阻炉可安放于室平整的地面或工作台(架)上,与之配套的温度控制器应避免受震动,且放置位置与电炉不宜太近,防止过热而影响控制部分的正常工作。

5.1.2揭开温度控制器罩壳,按“电阻炉与温度控制器电气联接示意图”及温度控制器后端接线板标注,用导线连接电源、电炉、热电偶、炉门安全开关。

5.1.3将调节仪表面拨动开关拨到“温度设定”处,然后旋转温度设定旋钮,使数码管显示所需的工作温度值;再将拨动开关拨至“温度报警”处,然后旋转报警设定旋钮,使数码管显示所需的报警温度值,最后把拨动开关拨到中间“测温”位置。

5.1.4按动开关,接触器吸合,同时调节仪绿色指示灯亮,表示温度控制器进入正常工作状态。

当炉温度接近设定温度值时,在调节仪时间比例作用下控制接触器吸合和释放反复动作,使炉温保持恒定;当炉温度超过报警设定值时,调节仪红色指示灯闪烁,表示超温,提醒操作者应采取措施。

5.1.5保证仪器长期良好工作状态,应对温度控制器以下项目进行定期检查:

1)接线头是否良好;

2)数显温度调节仪温度显示是否稳定,工作是否正常;

3)用电位差计校对数显温度调节仪温度显示是否超差。

5.2 AR2140电子分析天平操作规程

5.2.1将天平放置在水平位置,在天平后部调节水平旋钮,使水泡调到中央位置,必须调节水平。

5.2.2接通电源,按>0/T<键,显示所有字段,首先需要预热20~30分钟。

5.2.3若需显示回零。

快速按下>0/T<键将样品置于称盘上并在显示屏上读取称量值。

5.2.4关机时按住Mode off键直到显示屏上出现off后松开。

5.3 负压筛析仪操作规程

5.1.1 筛析试验前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000pa围。

5.1.2当工作负压小于4000pa时,应清理吸尘器的水泥,使负压恢复正常。

5.1.3称取试样,置于负压筛中,盖上筛盖,放在筛座上,开动筛析仪筛析。

筛毕,做好使用记录登记。

6 试验步骤

6.1烧失量

称取约1g试样(m1),精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉,从低温开始逐渐升高温度,在950±25℃,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量(m2)。

6.2细度

6.2.1负压筛法(《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005)

1)检查负压筛析仪,负压是否在4000~6000Pa控制围;

2)称取试样10g,置于洁净的0.045mm负压筛中,盖上筛盖,放在筛座上,开动筛析仪连续筛析3min,在此期间如有试样附着在筛盖上,可用轻质木棒轻轻地敲击,使试样落下。

筛毕,用天平称量筛余物;

3)当工作负压小于4000Pa时,应清理吸尘器水泥,使负压恢复正常。

4) 原始记录登记。

7 试验结果计算及结果应符合下列规定

7.1检测结果

7.1.1烧失量的质量百分数X LOI(%)按(1)下式计算:

12

1 m m

m LOI -

=

X100

⨯

式中: X LOI——烧失量的质量百分数(%)

m1—试样的质量(g)

m2—灼烧后试样的质量(g)

每项测定的试验次数规定为两次。

用两次试验平均值表示测定结果。

7.1.2粉煤灰试样筛余百分数按下式计算:《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005

F=R S/m×100

式中:F—粉煤灰试样的筛余百分数,%

R S—粉煤灰筛余物的质量,g

W—粉煤灰试样的质量,g

结果计算至0.1%

7.1.3筛余结果的修正

为使试验结果可比,应采用试验筛修正系数方法来修正计算结果。

试验筛修正系数按下式计算:

K=m0/m

式中:K—试验筛修正系数;

m0—标准样给定的筛余百分数,%

m—标准样在试验筛上的筛余百分数,%

修正系数计算至0.1

注:修正系数C超出0.8-1.2的试验筛不能用作水泥细度检验。

8 试验记录

用于水泥和混凝土中的粉煤灰试验检测记录表

试验室名称:交科集团股份工程检测中心记录编号:ZY06-021-2015-01

试验人:复核人:日期:年月日

9 试验规程及评定依据

试验规程:GB/T176-2008《水泥化学分析方法》

《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005

评定依据:《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005

10 注意事项

10.1试验前必须检查所用的仪器设备,确保设备功能正常。

10.2接触高温物品时必须戴好干燥的隔热手套;。