上海交通大学轻量化研究

张超群:“85后”博导助力飞机轻量化

张超群:“85后”博导助力飞机轻量化作者:暂无来源:《科学中国人》 2017年第3期轻量化技术在航空航天以及汽车工业的应用由来已久。

面对众多轻量化材料步入工业舞台,如何实现对其有效焊接,已经成为困扰工业界的一个重要问题,并受到了科学家们的普遍关注。

作为一名科研人员,上海交通大学机械工程学院的博士生导师张超群多年来致力于汽车、飞机和运载火箭等交通工具轻量化材料的焊接研究。

他想通过自己的探索与实践,在给汽车、飞机达到减重目的同时,为我国的科技创新和节能减排作出贡献。

科研的灯塔,指引着前方的路,即使任重而道远,他仍坚定前行。

崭露头角“学问必须合乎自己的兴趣,方可得益。

”张超群对科研的浓厚兴趣源于他自幼对数学、物理和化学等学科的强烈好奇心和求知欲。

2011年,张超群通过英国曼彻斯特大学的博士生项目和国家留学基金委的“建设高水平大学公派研究生项目”奖学金的资助,前往曼大——这座拥有25位诺贝尔奖获得者的高等学府深造,并在浓厚学术氛围的熏陶中,开展了他钛铝异种材料焊接方向的博士学位攻读之旅。

众所周知,飞机、汽车等交通工具所使用的轻量化材料不断涌现。

在焊接过程中,这些精心设计的轻量化材料极易受火焰或者其他热源的加热而发生内部结构的剧烈变化,进而造成许多优异性能的衰减,严重影响这些轻量化材料的工业应用。

所以,如何把这些材料焊接好、连接好是一个亟待解决的问题。

在曼彻斯特大学的博士研究中,张超群致力于通过钛铝异种材料焊接技术,来实现对飞机、火箭等减重的目的,取得了显著成效。

钛铝异种材料焊接难度很大,对热输入非常敏感,热输入稍高就会产生不良反应产物。

经过将近3年执着的研发,张超群创新性地首次使用高能超声波成功实现了低热输入的高强航空铝合金和钛合金的异种焊接。

这种新方法几乎可以完全消除传统焊接中存在的不良反应产物,有效解决了钛铝焊接中的关键性难题。

这项技术的问世,无疑给中国乃至世界航空业的发展带来了新的契机。

不断前行“青年的朝气倘已消失,前进不己的好奇心已衰退以后,人生就没有意义。

基于轻量化的发动机罩结构优化

第 2期

司华伟 , 等: 飞 机 模 拟 器 的一 体 化 机 械 仪 表 驱 动 控 制 方 法

・1 2 3・

不 同模 拟器 中涉 及 到 的仪 表 驱 动 控 制程 序全 部 包 含 到动 态链 接库 中. 2 )研 究 采 用 T MC 2 2 3驱 动 控 制 芯 片 替 换 TMC 2 2 2 , 通 过 使 用 TMC 2 2 3特 有 的 S t a l l Gu a r d 功能, 取 消仪 表 回零 装 置 , 使 仪 表 驱 动 控 制 进一 步

2 . S h a n g h a i S h u a n g j i e T e c h n o l o g y C o . , L t d . ,S h a n g h a i 2 0 1 8 0 4. C h i n a )

Ab s t r a c t :Ta k i n g a S UV c a r e n g i n e h o o d a s t h e r e s e a r c h o b j e c t , s t u d i e s o n t h e l i g h t we i g h t e n g i n e h o o d

综合 各模 型模 态分 析 和 刚度 分 析结 果 , 从图3

可 以看 出 , 竖 型模 型 下 拉 变 形 , 侧 向 变形 位 移 变 化

量较 大 , 且一 阶弯 曲频率 较低 , 刚度相 对较 低 , 减重 效果 较差 ; W 模 型 和 V 模 型 刚度 相 当 , 但 w 模 型

[ 1 1 ] 马俊. S o C中 I 。 C 总线 收发 器 和 US B 总 线 收 发 器 设 计[ D ] . 南京 : 东 南 大学 , 2 0 0 5 .

材料学院姜龙涛、陈国钦、修子扬、孙学银、姜建堂老师赴日

材料学院姜龙涛、陈国钦、修子扬、孙学银、姜建堂老师赴日本参加第12届国际铝合金会议受国际合作处的资助,哈工大代表团一行五人在姜龙涛教授的带领下参加了本次会议,并在铝基复合材料、7XXX铝合金的热处理方面做了学术报告。

展示了我校在高性能铝基复合材料和航空铝合金技术领域的研究进展,引起国内外参会单位的关注。

ICAA (国际铝合金)是全球范围铝合金领域规模最大、影响力最大的国际会议,自1986年于匹兹堡首次召开以来已近成功举办了12届。

本次在横滨PacificoYokohama国际会议中心召开的ICAA12是本会议第三次在亚洲召开;我国曾经在2006年在北京主办ICAA10。

本次会议收录论文超过500篇,其中有412篇在会议中进行了报告。

本次大会的热点问题铝合金在交通工具轻量化设计中关键地位,“节能、环保”的概念被诸多的公司和研究所看作新型汽车/高速列车的关键指标。

围绕这一应用背景,来自全球29个国家和地区的研究者就铝合金的冶炼、熔铸、热加工、热处理、性能控制优化及铝合金的回收与再利用等技术开展了广泛的展示与交流。

本次会议的口头报告部分共包括铝合金的发展与应用、析出行为、织构与再结晶、铸造、热加工、成型技术、纳米晶铝合金、断裂、铝合金焊接、先进分析技术、腐蚀性能、铝基复合材料、模型化和铝合金的回收再利用等14个分会,几乎涵盖了铝合金研究领域各个方面的研究进展。

在车用铝合金的研制和应用中,尼桑、大众等日本和欧洲的车辆制造商非常活跃,美国铝业(Alcoa)、加拿大铝业(Alcan)、海德鲁铝业(Hrdro)等公司则保持了其新型铝合金研制与加工领域的优势,韩国在车用铝合金研制领域的工作也得到了持续的发展;在相关的基础研究领域中,澳大利亚的ARC-Sydney大学-Monash大学、挪威的SINTEF-挪威科技大学-Hydro铝业两个研发与应用联合体表现出很强的实力并取得了显著的领先位置,此外荷兰的材料创新研究所(M2I)、德国的应用材料研究所等单位也作出了非常出色的工作。

新能源汽车车身轻量化设计方法研究

新能源汽车车身轻量化设计方法研究内容摘要:随着社会的发展以及科技的进步,汽车逐渐成为人们日常生活中不可或缺的交通工具。

但即使如此,汽车在应用过程中由于油耗以及能源问题逐渐成为制约其发展的首要问题。

为此,为了更好地提升汽车的整体性能以及安全性,满足社会发展需求,新能源汽车逐渐成为人们关注的重点,同时并加强了对轻量化技术的应用。

而轻量化技术则是通过应用新材料、新设计来对汽车相关功能进行优化升级,从而提升汽车的整体性能,促进新能源汽车行业的长久稳定发展。

关键词:新能源汽车车身轻量化设计研究引言对于汽车行业的发展而言轻量化技术的应用具有重要作用,而且该技术还符合了现代可持续发展的相关要求。

通过轻量化技术的应用不仅有效的优化了汽车设计理论,而且还高效地提升了汽车的整体使用性能,提升了汽车的安全以及舒适度。

根据相关研究表明,轻量化技术在汽车上的应用主要体现在对汽车转向、制动、噪音等方面的改善,进而起到优化汽车整体性能的作用。

1轻量化技术概述随着社会的发展以及科技的进步,汽车行业迎来了新的发展机遇,但与此同时也带来新的能源问题。

尤其是在全球燃油资源日益减少的背景下,新能源汽车逐渐成为汽车领域中的新宠儿。

根据我国汽车市场的相关调查发现,截止到2017年我国的新能源汽车的产量已经达到1400多万量,同比增长了近百分之三十,并在全球新能源汽车领域中占有重要位置。

而且对于我国的汽车领域发展来看,轻量化技术的应用则是其发展的重要技术基础。

轻量化技术在应用过程中主要是通过对汽车结构设计、优化汽车功能以及加强新型材料的应用等,来有效的促使汽车的自重在某种程度上得以降低,进而确保汽车原有的设计基础上提升其使用性能,确保汽车更加安全舒适。

对于我国而言,关于轻量化技术的研究已经取得了骄人的成绩,并成为汽车行业发展的主要能动力。

据不完全统计,截止到2018年,全球所生产的新能源汽车中有80%均采用了轻量化车身,为此说新能源汽车车身的轻量化以逐渐成为新能源汽车最为直观的外在表现形式,加强对轻量化的重视可以有效地推动汽车实现经济、环保以及安全的关键所在。

乘用车轮胎动态冲击的试验与仿真分析

乘用车轮胎动态冲击的试验与仿真分析郭建保;孙晴;刘珍海;胡跃伟;岳国辉;陈现岭【摘要】乘用车整车碰撞仿真分析中,轮胎仿真精度影响轮胎的变形、姿态及车体响应。

为提升轮胎的仿真精度,该文设计了乘用车轮胎动态冲击试验系统。

采用实体与壳单元结合的轮胎建模方法,通过Hypermesh建立动态冲击试验有限元模型,使用LS-Dyna仿真分析,并与试验对标。

用GB/T 20072-2006中规定的台车,以10 km/h的速度对轮胎进行2次冲击对比试验。

同时验证了对标轮胎模型对整车碰撞的影响。

结果表明:仿真中轮胎变形及冲击特性、台车加速度与试验一致。

应用于整车碰撞中,轮胎姿态、A柱变形、B柱加速度与试验一致。

因而,乘用车轮胎动态冲击试验系统设计有效。

轮胎建模方法合理。

%Tire simulation precision in vehicle crash simulation affects the deformation, pose and body response. A testing system of tire dynamic impact was designed to improve the simulation precision. A tire FE model was established using shel and solid about the dynamic impact testing system by Hypermesh, simulated by LS-DYNA, and benchmarked with test. Two contrast tests were done with an impact velocity of 10 km/h using a trol ey speciifed in GB/T 20072-2006 to impact tire. After benchmarked, it was validated in vehicle. The results show that the tire deformation, impact characteristic, and trol ey acceleration are the same as test. Applied in vehicle, the tire gesture, A-pil ar deformation, and B-pil ar acceleration are the same as vehicle test. Therefore, the testing system of tire dynamic impact is available. The tire FE model is reasonable.【期刊名称】《汽车安全与节能学报》【年(卷),期】2016(007)001【总页数】6页(P49-54)【关键词】汽车被动安全;轮胎;动态冲击;试验与仿真;刚度;对标分析【作者】郭建保;孙晴;刘珍海;胡跃伟;岳国辉;陈现岭【作者单位】长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000,中国【正文语种】中文【中图分类】U461.91轮胎是乘用车关键部件之一,也是整车正面高速碰撞(全宽100%、40%偏置、25%偏置)中的传力通道,轮胎的仿真精度影响其在整车碰撞分析中轮胎的变形、刚度及运动姿态表现。

车辆工程-上海交通大学机械与动力工程学院

车辆工程(所属学院:机械与动力工程学院领域代码:085234)汽车工程研究院主要从事车辆工程技术研究及研究生培养的工作,其下设四个技术中心:汽车车身技术中心,汽车底盘技术中心,汽车电子技术中心和汽车发动机技术中心。

现有教授及研究员14位,副教授及高工20余位,博士及博士后100多人。

在汽车工程、汽车车身制造质量控制、轻量化和数字化,薄板冲压成型技术,汽车电子控制和车辆传动技术等方面取得了一系列重要成果,为企业创造了显著的经济效益,获得了国家、部委、上海市科技进步奖多项。

车辆工程学科各研究所与国内外著名企业集团建立了多个合作研究机构,下设汽车电子控制技术国家工程实验室、上海市数字化汽车车身工程重点实验室和美国通用汽车公司车身制造技术卫星实验室。

2003年开始招收车辆工程领域的工程硕士,受到上汽集团、东风汽车集团、无锡一汽、苏州金龙汽车公司及社会有关企业等许多单位的欢迎,并每年推荐众多优秀人才报考,至今已有近百人获得工程硕士学位。

一、培养目标为企业特别是大中型企业培养应用型、复合型的高层次工程技术与管理人才。

学位获得者应掌握车辆工程领域坚实的基础理论与宽广的专业知识以及解决工程问题的现代研究方法与技术,具有创新意识和独立担任车辆工程技术和工程管理工作的能力。

能比较熟练地阅读和翻译本工程领域的外文资料,并有良好的职业道德,热爱祖国,积极为我国的社会主义现代化建设服务。

二、主要研究方向●车辆数字化开发及系统集成●汽车先进设计理论与方法●车辆底盘虚拟样机技术●车身工艺设计与制造质量控制●混合动力驱动系统●汽车发动机燃油喷射与控制●汽车的电子控制技术●车辆系统动力学与控制●先进传动和自动变速技术●汽车振动与噪声(NVH)分析与控制●汽车碰撞与被动安全性●客车与特种车辆三、学制和学分1.工程硕士生的学制一般为两年半,其中累计在校学习时间不得少于半年。

超过三年半者必须办理延期手续,但最长学习年限不超过五年。

2. 采取“进校不离岗”的培养方式在职攻读工程硕士专业学位。

碳纤维复合材料的回收与再利用技术研究

碳纤维复合材料的回收与再利用技术研究摘要:随着碳纤维的广泛应用,碳纤维复合材料废弃物中高价值碳纤维的回收再利用成为碳材料领域的研究重点和难点。

本文综述了碳纤维复合材料的主要回收方法,介绍了回收碳纤维的再利用技术,并分析了我国碳纤维复合材料回收再利用技术的研究现状,指出碳纤维回收对实现高价值材料再利用、节约能源和减少环境污染具有重要意义。

关键词:碳纤维;复合材料;回收;再利用;研究现状引言纤维增强热固性复合材料是将玻璃纤维、碳纤维、芳纶纤维等纤维充当增强纤维置于热固性树脂基体内,制造而成的复合材料。

由于纤维增强热固性复合材料抗疲劳、耐腐蚀、可设计性强、比强度高、成型工艺好,被广泛应用于建筑与基础设施建设、交通运输、装备制造、环境保护、石油化工、体育用品等领域。

热固性树脂在固化前呈直链或带支链的分子结构,固化后形成稳定的立体网状结构,因此使用后废弃物的处理成为难题。

纤维增强热固性复合材料的市场需求会越来越大,如果不能得到有效的回收处理,将引发严重的安全与环境问题,因此亟需找到纤维增强热固性复合材料资源化与综合利用的合理方法。

1碳纤维复合材料的回收1.1化学回收法化学回收法是指用化学试剂将废弃碳纤维复合材料中的树脂基体降解,使碳纤维从基体中分离出来。

该方法的关键是研发降解树脂基体的技术,研究者主要集中在对溶剂法的研究。

溶剂法分为普通溶剂法和超临界/亚临界流体法。

在普通溶剂降解法中,溶剂种类和降解工艺直接影响碳纤维的回收效果。

先用硝酸浸泡复合材料,再在KOH的聚乙二醇熔液中反应降解,所回收的碳纤维拉伸强度可以达到原丝的96%。

利用乙醇熔液在一定温度下浸泡复合材料溶液进行降解,所得降解产物可作为树脂继续使用,获得的回收碳纤维表面干净,以四氢萘和二氢蒽作为降解溶剂,回收的碳纤维表面无缺陷,拉伸强度与原碳纤维保持一致。

超临界流体由于溶解能力强、扩散性好,被认为是降解环氧树脂的优秀溶剂。

利用超临界丙醇降解碳纤维复合材料,得到碳纤维的拉伸强度仅比原始纤维降低约10%。

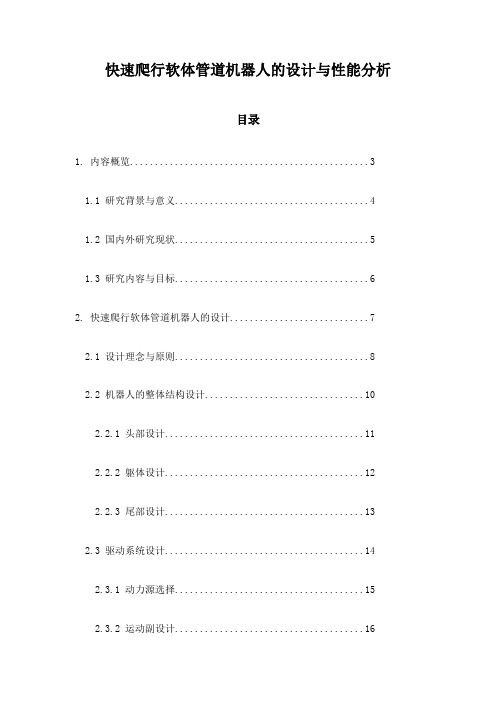

快速爬行软体管道机器人的设计与性能分析

快速爬行软体管道机器人的设计与性能分析目录1. 内容概览 (3)1.1 研究背景与意义 (4)1.2 国内外研究现状 (5)1.3 研究内容与目标 (6)2. 快速爬行软体管道机器人的设计 (7)2.1 设计理念与原则 (8)2.2 机器人的整体结构设计 (10)2.2.1 头部设计 (11)2.2.2 躯体设计 (12)2.2.3 尾部设计 (13)2.3 驱动系统设计 (14)2.3.1 动力源选择 (15)2.3.2 运动副设计 (16)2.3.3 驱动控制系统 (17)2.4 传感器与控制系统设计 (18)2.4.1 传感器系统 (20)2.4.2 控制系统概述 (22)2.4.3 软件算法设计 (23)2.5 人机交互系统设计 (24)3. 快速爬行软体管道机器人的性能分析 (25)3.1 爬行性能分析 (26)3.1.1 抓地力分析 (28)3.1.2 爬行速度分析 (30)3.1.3 爬行稳定性分析 (31)3.2 环境适应性分析 (33)3.3 分析工具与方法 (34)3.3.1 理论分析方法 (35)3.3.2 仿真分析 (36)3.3.3 实验测试 (37)3.4 性能优化策略 (38)4. 快速爬行软体管道机器人的实验验证 (39)4.1 实验装置与环境 (40)4.2 爬行性能实验 (41)4.3 环境适应性实验 (43)4.4 数据分析与结果 (44)5. 结论与展望 (45)5.1 研究总结 (46)5.2 存在问题与改进建议 (47)5.3 研究展望 (48)1. 内容概览本报告旨在详细介绍一种快速爬行软体管道机器人的设计方案及其在各种复杂管道环境下的性能分析。

我们的设计着重于提高机器人的灵活性、耐用性和爬行效率,以满足在实际管道检查和维护任务中的高要求。

报告的结构分为以下几个关键部分:在这一部分,我们介绍了研究的目的、背景以及管道机器人技术的现状。

我们还讨论了在管道操作中遇到的关键挑战,以及快速爬行软体管道机器人的潜在应用领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金车身结构

Audi A2 车身骨架(ASF) 重量仅249kg

奥迪A2:采用全铝骨架车身和铝合金蒙皮结构,使其总 重量减少到895kg,比采用传统钢材料车身减轻了43%。

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

优化后的零部件结构

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

汽车轻量化技术-关键吸能件的结构轻量化研究

(1)前纵梁的结构轻量化研究:

➢ 由于原前纵梁结构中诱导槽的不合理布 置使其在碰撞仿真过程中发生塑性铰式 变形,大大降低了前纵梁在碰撞过程中 的吸能量。

➢ 前纵梁的设计已基本定型,形状及大小 改动的余地不大。因此必须通过控制前 纵梁的不同变形形式,有效增加其吸收 能量的能力。

三、上海交通大学开展的研究工作

研究中心总体概况 车身制造质量控制技术 汽车板精益成形技术 数字化的车身工艺设计 车身产品与工装数字化设计 汽车轻量化技术

上海交通大学 车身制造技术中心

汽车轻量化技术-研究背景及总体方案

汽车轻量化是汽车工业跨越发展的方向

工业发达国家在汽车轻量化方面发展迅速,预 计21世纪轿车自重约为80年代的一半。 (2000年后,美国中型轿车的质量将减至1000Kg以下,

➢ 以有限元碰撞仿真方法为工具 ➢ 以经过试验验证的整车有限元碰撞模型为原型 ➢ 以保证耐撞安全性能、NVH性能为条件 ➢ 以利用轻量化材料、结构实现车身轻量化为目标

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

高强度钢板在车身上应用

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

汽车轻量化必须首先满足耐撞安全性能

上海交通大学 车身制造技术中心

研究背景

汽车轻量化必须符合车身外板防腐要求 加拿大及北欧地区国家制订了汽车车身外板 锈蚀及穿孔的最低年限法规,并作为强制性执 行标准 车身耐表面腐蚀5年,耐穿孔腐蚀10年

上海交通大学 车身制造技术中心

汽车轻量化技术-总体方案

汽车轻量化的研究方法:

➢ 碰撞仿真过程中,发现散热器下横梁 的中间部分变形比较大,是吸能的关 键部分。

➢ 增大结构刚度可以在同等变形的情况 下吸收更多的能量。

➢ 在散热器下横梁内板的中部加入二根 加强筋,增加结构刚度使得结构中间 部分在碰撞过程中发生类似闭口帽型 变形,充分发挥其吸能特性,同时减 薄外板与内板的厚度,在保证原有吸 能效果的前提下达到减重目的。

(力争在2005年12月拥有第一辆具有自主知识产权 的轿车,并通过年产量5万辆)

轻量化汽车自主开发能力形成必将进一步 推动本市经济发展。

(自主知识产权轿车的开发具有极大的经济效益和 社会效益)

上海交通大学 车身制造技术中心

汽车轻量化技术-研究背景及总体方案

轻量化的意义 轿车重量减轻10%

燃油消耗可 减少6%-8%

拼焊板成形技术

美国拼焊板的使用情况

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

管件液压成形结构

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

薄钢板液压成形技术

Punch Blank Holder

Blank

Loading

Pre forming

Reverse Drawing

Finished Part

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

变压边力控制成形技术

独立控制各局部压边圈,增 加控制金属流入模腔的灵活性

上海交通大学 车身制造技术中心

汽车轻量化技术-汽车轻量化研究现状

轻量化设计

车身零件减重效果: 10.96%

上海交通大学 车身制造技术中心

1260 kg

Audi A4

+ 160 kg

1310

Audi A4 重量变化

kg

1,8 l

1994 型 2002 型

上海交通大学 车身制造技术中心 Audi A4 neu 2,0 l

研究背景

轻量化----汽车材料的变化:

中档轿车重量的变化

1.400 kg

1.100 kg

1.150 kg

104 kg 58 kg 178 kg 40 kg 23 kg 138 kg

特点:汽车结构、轻质材料、制造工艺三者的密切结合。

上海交通大学 车身制造技术中心

研究背景

汽车轻量化必须满足耐撞安全性能

车身设计的要求: 碰撞能量必须能被车身结。

车身轻量化的要求: 不能盲目的减重,应在保证汽车整体性能不受 影响的前提下,最大限度地减轻各零部件的质量。

西欧中型轿车的质量将减至900Kg以下)

我国汽车工业与国际先进水平有显著差距,汽 车轻量化研究方面处于刚刚起步阶段。

采用汽车轻量化技术实现跨越发展是中国汽车 工业的必由之路。

上海交通大学 车身制造技术中心

汽车轻量化技术-研究背景及总体方案

汽车轻量化为钢铁企业提供了机会和挑战

上海市明确了上海汽车工业自主知识产权 轿车的发展目标。

实现节能

实现环保目标

减少排放

上海交通大学 车身制造技术中心

研究背景

汽车技术的发展---汽车的重量在攀升:

重量增加 8% 质量要求

15% 附件设备 22% 法规

22% 舒适性

30% 安全要求

重量减轻

Al- 车身, Mg- 变速箱外壳, Al- 轻质轮毂, Al- 底盘部件, 高强度钢板, 塑料件... - 110 kg

➢ 去掉原诱导槽,中间弯曲段加入斜对角 加强筋使得整个结构在碰撞过程中,吸 收足够的碰撞能量,耐撞指数更高,同 时减薄壁厚,在保证原有的吸能效果前 提下实现减重的目的。

塑性铰1

后段

中段

塑性铰2

前段

上海交通大学 车身制造技术中心

汽车轻量化技术-关键吸能件的结构轻量化研究

(2)散热器下横梁零件的结构轻量化研究:

其他材料 弹性材料

塑料 其他非贵金属 镁合金 铝合金

2000/2010

-17 % +6 %

+19 % +13 % +300 % +36 %

610 kg 钢板/ 铸铁

-10%

1970

2000

2010

Quelle: MERCER 2002

研究背景

汽车轻量化基本途径与特点

途径: 优化汽车结构,减少零部件数量 (使零部件薄壁化、中空化、小型化及复合化等) 采用轻量化材料 (高强度钢板、镀锌钢板、铝镁合金、复合材料等)