SMT空焊不良分析报告

SMT不良分析及改善措施

SMT不良分析及改善措施SMT(表面贴装技术)是电子制造过程中常用的一种表面组装技术,可以将小型电子组件安装在印刷电路板(PCB)上。

然而,在SMT过程中可能会出现一些不良现象,例如焊点不良、元器件偏位、组件缺失等。

这些不良现象会直接影响产品的质量和性能,因此需要进行不良分析并采取相应的改善措施。

首先,针对焊点不良问题,可能出现的原因包括焊接温度不稳定、焊锡量不足、焊接时间过短等。

在进行不良分析时,可以通过观察焊点的形态和外观来判断问题的具体原因。

针对这些问题,可以采取以下改善措施:1.调整焊接温度和时间:通过增加焊接温度、延长焊接时间等方式,确保焊接质量的稳定性和一致性。

2.控制焊锡量:确认焊锡量是否足够,可以使用自动供锡机或者人工供锡的方式进行补充,确保焊点的充盈度和质量。

3.检测焊点质量:使用焊点质量检测设备,例如X射线检测设备或者直观检查仪器,检测焊点的质量和形态,及时发现问题并采取相应的纠正措施。

其次,针对元器件偏位的问题,可能的原因包括元器件粘贴不准确、贴附剂粘度过大或过小等。

针对这些问题,可以采取以下改善措施:1.进行粘贴机的校准:调整粘贴机的定位精度,确保元器件的粘贴位置准确。

2.选择适合的贴附剂:根据元器件类型和尺寸,选择适合的贴附剂,并调整贴附剂的粘度,确保元器件的粘贴质量。

3.进行视觉系统的检测:使用视觉系统检测元器件的粘贴质量,如果发现问题,及时进行修正。

最后,针对组件缺失的问题,主要原因可能是元器件的供应链问题,例如供应商发货错误或者内部库存管理不善。

针对这些问题,可以采取以下改善措施:1.加强供应商管理:与供应商建立良好的合作关系,加强供应链的沟通和管理,确保元器件的质量和数量。

2.设立内部库存管理系统:建立完善的库存管理系统,确保元器件的采购、入库、出库等流程的可控性和准确性。

3.进行组件跟踪和检测:使用条码或者RFID等技术,对每个组件进行跟踪和检测,确保组件的精确性和完整性。

smt不良改善报告

SMT不良改善报告1. 引言随着工业制造的发展,表面贴装技术(Surface Mount Technology,简称SMT)在电子产品制造中得到广泛应用。

然而,由于各种因素的影响,SMT过程中可能会出现不良情况。

本文将介绍如何通过逐步思考的方式改善SMT过程中的不良问题。

2. 分析问题要解决SMT过程中的不良问题,首先需要对问题进行深入分析。

通常,SMT过程中的不良可以分为以下几类:2.1. 芯片偏移芯片偏移是指元器件在焊接过程中偏移出位,无法正确粘贴到PCB板上。

这可能是由于贴装机械故障、工作台不稳定或人为操作不当等原因造成的。

2.2. 焊接虚焊焊接虚焊是指焊点未能完全粘贴在元器件和PCB板之间的现象。

常见的原因包括焊锡量不足、温度不稳定、焊接时间过短等。

2.3. 焊接短路焊接短路是指焊点之间出现电气连接,导致不同电路之间短路。

这可能由于焊锡量过多、焊点质量不良或元器件安装不准确等原因引起。

3. 解决方案3.1. 芯片偏移针对芯片偏移问题,可以采取以下措施:•检查贴装机械部分,确保其正常工作,如轨道、真空吸嘴等;•检查工作台的稳定性,确保其不会因为共振或震动而导致芯片偏移;•培训操作人员,提高其对操作规范的理解和遵守程度。

3.2. 焊接虚焊为了解决焊接虚焊问题,可以考虑以下方法:•根据焊接工艺要求,调整焊接温度、焊接时间和焊锡量;•定期检查焊接设备,确保其温度控制和焊锡供应正常;•对操作人员进行培训,提高其焊接技能和操作规范的遵守程度。

3.3. 焊接短路解决焊接短路问题的方法如下:•通过控制焊锡量和焊接温度,减少焊锡流动过多的可能性;•检查焊点质量,确保焊盘和元器件之间的连接质量良好;•定期检查焊接设备,确保其工作正常,如焊锡供应均匀等。

4. 结论通过逐步思考的方式,我们可以有效改善SMT过程中的不良问题。

针对芯片偏移、焊接虚焊和焊接短路等问题,分析原因并采取相应的解决方案,可以提高SMT过程的品质和效率。

SMT空焊不良要因分析图[1]

![SMT空焊不良要因分析图[1]](https://img.taocdn.com/s3/m/1c7c170bf78a6529647d5382.png)

SMT 空焊不良要因分析圖

塞

8

料

Profile 不

不 度不

參數 不

料 不 PIN 不

零

量

要因說明對策負責人Reflower前目檢碰撞 Reflower前目檢人員自軌道中取出PCB調*嚴禁操機員於Reflower前調整偏移。

各線工程整偏移,常發生手不慎撞落零件。

*掌機人員隨時注意軌道是否順暢及異狀。

師與掌機清洗作業與搬運不當 IR後維修人員PCB堆疊、清洗作業擺*朝會加強宣導教育,務始使所有人員作業正確。

放不當及搬運方法不當。

*依IE制定之PCB搬運辦法作業。

點、刷膠作業刷膠量不足易於MOUNTING時掉落,*刷膠推力不足部分以點膠加強,若為全面不

推力不足易於二階作業中掉落。

足則將鋼版厚度增加至0.25mm。

*評估以PD-943全面取代AMICON膠之可行性。

機械維護不當 SMT未依維修計畫書實施機械保養,*每週定期追蹤維修保養記錄,交接班注意氣各線工程師 NOZZLE及MOUNT精度不穩定。

壓是否穩定,並作每日保養。

SMT_焊锡不良图示分析

因為元件供應商彼此間的容許誤差各有不同,所以焊墊尺寸 必須要為此元件量身定製,因此,焊墊的形狀及尺寸會各家廠商 訂定的Guideline有些許的出入,有些須進行再修改才能真正提高 組裝良率,故對於一些通常都保持在製程容許誤差上下限附近的 元件而言,適度的調整焊墊尺寸是有其必要的。

錫膏印刷

刮刀的速度,壓力及刮刀的形狀和材料、錫膏厚 度、鋼板厚度、錫膏保存期限都是影響印刷結果

Design of PCB--Stencil Printer

鋼板厚度乃考慮零件Pitch最小、最小Size元件決定之。(避 免錫量太多,造成錫多、短路等問題) 例如:There are 0603chip、 1206chip 、SOT89、F pin on PCB則以0603chip為開鋼板厚度之依據。 Note:因鋼板厚度以最小Pitch 、最小Size為依據,而(1)異 形零件(2)變壓器(3)銅柱(4)Pin in Paste元件,則以增加鋼板 開孔面積來補足錫量,故PCB Layout 時周圍元件宜避開上 述元件。 PCB尺寸大小

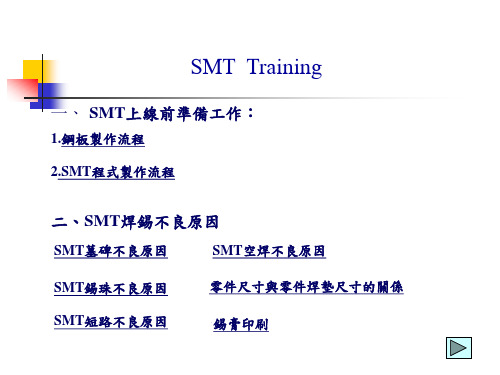

SMT空焊不良原因

PCB Layout不良 --導通孔未隔離 --焊墊PITCH過大(焊錫凝結)

--焊墊面積不足

--焊墊PITCH過小(高接腳密度零件而言) --焊墊未隔離(不同面積比例) 錫膏量不足---鋼板厚度及開孔尺寸 焊墊本身沾錫不良導致焊錫流到接腳位置所造成 零件平整度問題

零件尺寸與零件焊墊尺寸的關係

Finish

BOM 格式

*.PIK格式

不適用的*.PIK格式

因各筆資料未整齊排列,導致資料無法與BOM合併。

SMT墓碑不良原因

墓碑(Tombstoning)的發生在Chip零件,主要是因為兩端焊點未能達 到同時均勻的熔融,導致力量不均勻(T3+T2>T1),而零件越輕小越 易發生墓碑效應。 PCB Layout不良

SMT模块焊锡空洞改善报告

测量效果 球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满

结论: ①不同的排气设计呈现出模块底部气不能完全排出,空洞中间位置居多; ②中间部位焊接球体大小不一, ③空洞率大于20%;

为更好的模块底部排气, 需匹配有排气开孔的钢网 设计;

根据方形开孔面积S=1.5*1.5=2.25

2.25=3.14*R²*¾ 得出开孔直径 R≈2MM(注:¾ 为切角90°)

钢网开孔 确认!

11

3.锡片置于模块底部何处

锡片大小、位置

确认锡片放置大小、位置;

锡片大小

0603

0201

0402

优/缺点

球体大小不一 球体大小不一 球体大小不一 球体大小不一 球体大小不一 2.1MM直径方形都 2.1MM直径方形都

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 存在锡珠(模块里 存在锡珠(模块里

/外)

/外)

结论: ①利用不同锡膏不同炉温验证模块空洞率效果无明显改变;

锡片位 置确认!

X-ray 效果

整体都有空洞

下面三排空洞

左三排空洞居多; 整体最佳;

气没完全排出;

且个别球体偏小;

13

4.改善后效果,过程.

改善后效果---空洞<15%

14

4.改善后效果,过程.

改善前过程

第一步:模块预上锡;

模块预 上锡

半品区 分发料

第二步:SIDN产品生产流程;

SMT常见不良现象原因分析报告

缺锡 摇动 手印锡膏

零件沾锡性差

库存条件不佳

使用 过久

含助 量焊

过 大

粒 子

周 期

过 使

剂 径用

膏

黏 性亲 度 低金 高属

通风设备不好

心情不佳 手拨零件

力度 不饱 不够 满

零件掉落地上

零件尺寸不符 无尘布起毛

手印台钢板偏移

锡膏搅拌 不均

炉温曲线的测量 钢板开口方式

手印台不洁

停电

其他

PCB 上有 染物

轨道残留锡膏 机器置件不稳

机器

Nozzle Size Error

part data

置件速 度过快

真空 不畅

置件偏移

吃锡

不良

環境

人

材料

溼度影響錫膏特性

拿零件未戴手套 未做好來料檢驗

工作態度 錫 膏被抹掉

熟練程度

工作壓力

鋼板

零 件 拆 真 空 包 裝 后氧 化

手放散 料

鋼 板 未抆 拭 干 淨

錫 膏 添 加 不及 時

錫尖

無塵布使用 次數過多

人為點 錫/點漆 零件 管制

軌道 內有 異物

參數 設定 不當

水平

排風 不通

角度

鋼板 張力

鋼板 材質

開口 規格

鋼板 厚度

鋼板

錫膏 選

回焊爐

擇不 當

錫膏的管制

機 器的保養 未依 SOP

溫度 設定 預熱

抽

鋼 板底 貼 紙多

開口 不良

表面 粗糙

鋼板不 平

損壞

不當

不足

風

置件

T able

两边 不一致

有小孔 表面 内距 不洁 损伤

SMT空焊不良分析报告

Page 11 of

報告完畢,謝謝!

Page 12 of

测试一

测试二

Page 6 of

原因分析

三.因子分析—PCB形变 91A5此笔工单导入专用载具生产, 过炉高温无形变不良, 无空焊不良风 险。如下

Page 7 of

原因分析

四.因子分析—PROFLIE 测试方法不当 91A5单板过炉生产为最大3PCS生产, 空载为1-2PCS,满载为3PCS, 以当日生产PROFLIE 参数模拟空载、满载PROFLIE测试。最高温度与回 流焊接时间均在SPEC标准范围内, 无空焊不良风险。

30

30%

heating power (满载)

90%

solding level 2 heating power if half load(空载)

70%

待板時間長, 生 delay time產就會產生冷焊

75

不良

测温点

单片测试

單片测试(等待3分鐘)

單片测试(等待5分鐘)

最高温度(℃) 220以上时间(S) 最高温度(℃) 220以上时间(S) 最高温度(℃) 220以上时间(S)

路測試FAIL ,不良率2.8%。不良位置U30/U53/U64如下图

Page 2 of

要因分析

機

人

機台內油 污污染PCB

板子吸熱設 自動焊錫 加熱功 定時間短 時間短 率低

VP2000 問題

爐子底部發 爐內溶 熱板壞掉 液量少

溶劑溫度 偏低

西門子內頂PIN 材質污染PCB

西門子置 件機

置件偏移

DEK內溫濕度超標

SMT焊接质量分析报告

SMT焊接质量分析报告SMT焊接是一种表面贴装技术,通过热熔焊料在基板上的焊点处进行焊接,用于连接表面贴装元件和基板之间的电路。

由于焊接质量的直接影响到电路连接的可靠性和性能,因此对SMT焊接质量进行分析和评估是非常重要的。

首先,焊接质量的分析主要包括焊接质量的可视检查和焊接联络性能的测试。

可视检查可以通过检查焊点的外观来评估焊接质量,包括焊点的形状、光亮度和无焊接缺陷等。

焊点的形状应该是圆形或半球形,无明显的凹陷或突起。

焊点的光亮度应该均匀一致,没有明显的氧化或腐蚀迹象。

焊接缺陷包括冷焊、开花焊、毛刺、焊剂残留等。

如果发现焊点外观不良或有焊接缺陷,需要进一步分析其原因,以便采取相应的措施进行改进。

其次,焊接联络性能的测试是评估焊接质量的重要手段。

常用的焊接联络性能测试方法包括剪切测试、剥离测试和热冲击测试等。

剪切测试用于评估焊接强度,通过施加水平或垂直力来检测焊点是否能够承受剪切力。

剥离测试用于评估焊接可靠性,通过施加拉伸力来检测焊点与基板之间是否能够保持牢固的粘结。

热冲击测试用于评估焊接耐热性,通过快速变温来检测焊点是否会出现裂纹或脱落等问题。

这些测试方法可以定量地评估焊接的质量和可靠性,并提供参考数据进行焊接工艺的改进。

最后,焊接质量分析报告需要综合以上的可视检查和焊接联络性能测试结果,并结合焊接工艺参数、材料质量和生产环境等因素进行综合分析。

分析报告应该包括焊接质量的基本情况、发现的问题和缺陷、问题的原因、解决方案和改进建议等内容。

报告还应提供客观的数据和证据支持分析结果,以便后续的改进工作。

总之,SMT焊接质量的分析和评估是确保产品质量和性能的重要环节。

通过可视检查和焊接联络性能测试等手段可以对焊接质量进行全面的评估,从而为焊接工艺的改进提供有力的支持。

分析报告应该有条理、客观、准确,提出解决问题和改进的具体建议。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

U30

B06-0546605-B11

0.164

OK

Page 5 of

原因分析

二.因子分析—置件偏移 取不良板回测5DX,确认置件无偏移、少锡不良。无空焊不良风险如下图。

测试一

测试二

Page 6 of

原因分析

三.因子分析—PCB形变 91A5此笔工单导入专用载具生产,过炉高温无形变不良,无空焊不良风 险。如下

2011-05-13 15:33:03

2011-05-13 20:18:49

B516169042

U53

B07-AC12315-FY0

0.158

OK 2011-05-13 22:11:44 2011-05-14 02:09:56

B516169117

U30

B06-0546605-B11

0.162

OK

B516169188

空载PROFLIE 测试

满载PROFLIE 测试

Page 8 of

原因分析

六.因子分析—作业人员炉后未及時撿板 模擬產線生產,爐后未及時撿板等待3、5分鐘PROFILE測試迴流時間 小於SPEC範圍60-120S,出現冷焊不良。如下:

设定温度条件 solding level 1 time 30 immersion depth 30

91A5-010 SMT空焊不良分析报告

Presented by: EPS ME/2011.5.20

Page 1 of

不良現象描述

機種:91A5-010 線別:B3B Line 工單/批量:11D000572F/215pcs 不良數量:5pcs 不良現象描述: BGA空焊导致4pcs 網絡燈不亮,1pcs回 路測試FAIL ,不良率2.8%。不良位置U30/U53/U64如下图

Page 11 of

報告完畢,謝謝!

Page 12 of

Page 2 of

要因分析

機

機台內油 污污染PCB 板子吸熱設 定時間短 自動焊錫 時間短

人

加熱功 率低

西門子置 件機

西門子內頂PIN 材質污染PCB

VP2000 問題

爐子底部ห้องสมุดไป่ตู้ 熱板壞掉 爐內溶 液量少 溶劑溫度 偏低

置件偏移

炉后未及 PCB使 用超時 时检板

程式調錯

工程人員

生產前 參數設 未測 定不當 Profile

Page 7 of

原因分析

四.因子分析—PROFLIE 测试方法不当 91A5单板过炉生产为最大3PCS生产,空载为1-2PCS,满载为3PCS, 以当日生产PROFLIE 参数模拟空载、满载PROFLIE测试。最高温度与回 流焊接时间均在SPEC标准范围内,无空焊不良风险。

当日生产 PROFLIE

Page 4 of

原因分析

一.因子分析—印刷少锡 查询不良板SE300历史测试记录,无印刷少锡不良。无空焊不良风险如 下:

不良条码 不良 位置 不良料号 I32-6322C0C-I11 U64 U53 B07-AC12315-FY0 0.156 0.165 锡膏厚度 SE300过站时间 2011-05-13 B516169097 B516169018 20:54:53 OK OK 是否符合SPEC

solding level 2 heating power 30% heating power (满载) 90% heating power if half load(空载) 70%

delay time 75

待板時間長,生 產就會產生冷焊 不良

测温仪:PTP

單片测试(等待3分鐘)

單片测试(等待5分鐘)

DEK內溫濕度超標

OP DEK印錫機

頂PIN 使用過期 髒污 錫膏

DEK內頂PIN材 質污染PCB 錫球成份不 適合制程

受潮

PCB形变

髒污

板面 來料異 物沾附

Profile测试 方法不合理

元件

髒污 氧化

PCB

氧化 PCB受潮 髒污 合金成 份異常 PCB多 次重工

孔壁不光滑

制程流程設 定錯誤

蒸 汽 爐 焊 錫 空 ( 冷 ) 焊 分 析

单片测试 测温点 最高温度(℃) PCB U_LOM U_ICH9 U-TBG CPU2 CPU1 平均值 附件资料 数据 231 231.5 231.1 230.1 230.1 230.4 230.7 220以上时间(S) 67 72 66 70 66 75 69 最高温度(℃) 230.1 230.1 234.3 229.2 226 225.6 229 220以上时间(S) 49 54 46 53 31 35 45 最高温度(℃) 220以上时间(S) 230.7 230.6 234.9 230.1 226.7 226.8 230 47 57 47 55 35 39 47

鋼網開孔 載具形变

印刷少锡

濕度超標 Spec:35%-65% 溫度超標 (spec23+/-2℃)

不吃錫

PCB噴錫 厚度偏薄 PAD Flux含量過低

錫膏

料

超出使 用有效期

用錯錫膏 型號

法

環境

Page 3 of

影响空焊关键因子

影響蒸汽爐生產焊錫空焊關鍵因子如下:

1.印刷少锡 2.置件偏移 3.PCB形变 4.Profile测试方法不合理 5.作业人员炉后未及时捡板

附件资料 profile图

230.7

Page 9 of

分析結論

分析結論:綜上分析不良板子為作業人員未及時撿板導致焊接區板 子停留時間過長形成冷焊不良

Page 10 of

改善對策

改善對策: 对策:报警装置已装,反馈制造炉后作業員要及时捡板,避免待 板時間過長導致冷焊不良; 可靠性驗證:取此筆工單中42PCS功能測試PASS板於物理實驗室 做震動實驗; 實驗條件:按照出貨標準。追蹤42PCS產品功能測試PASS,無空 焊不良。