焦油一次汽化温度计算方法的探讨

沥青汽化器计算讲解

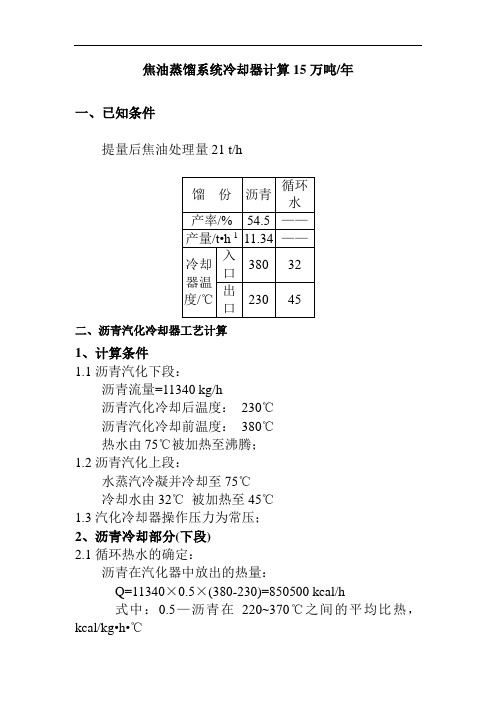

焦油蒸馏系统冷却器计算15万吨/年一、已知条件提量后焦油处理量21 t/h二、沥青汽化冷却器工艺计算1、计算条件1.1沥青汽化下段:沥青流量=11340 kg/h沥青汽化冷却后温度:230℃沥青汽化冷却前温度:380℃热水由75℃被加热至沸腾;1.2沥青汽化上段:水蒸汽冷凝并冷却至75℃冷却水由32℃被加热至45℃1.3汽化冷却器操作压力为常压;2、沥青冷却部分(下段)2.1循环热水的确定:沥青在汽化器中放出的热量:Q=11340×0.5×(380-230)=850500 kcal/h式中:0.5—沥青在220~370℃之间的平均比热,kcal/kg•h•℃75℃的热水吸热后所汽化的量:G wa=850500/[(100-75)+540] =1505.31 kg/h式中:540——水在常压的汽化潜热,kcal/kg2.2传热量及平均温度差的计算:管内介质为水,管外介质为沥青,其情况可分为两段如下图:ⅠⅡ沥青汽化冷却器下段传热情况Ⅰ段:管外水沸腾,管内沥青由380℃冷却至X℃传热量:Q1=1505.31×540=812867.25kcal/h求温度X:812867.25=(380-X)0.5×11340X=236.64℃平均温度:380——→236.6100←——100280℃136.6℃t m1=(280-136.6)/ln(280/136.6)=200℃ΔⅡ段:管外热水由75℃被加热到100℃,管内沥青由236.7℃冷却至230℃传热量Q2=850500-812867.25=37632.74kcal/h平均温度:236.6——→230100←——75136.6℃155℃t m2=(155-136.6)/ln(155÷136.6)=146℃Δ2.3传热系数K的计算:2.3.1第Ⅰ段的传热系数K1管外水沸腾,管内沥青由380℃冷却至236.7℃2.3.1.1管外水沸腾给热系数α11设壁温t w=110.5℃,则管壁与水的温度差:t b=110.5-100=10.5℃Δ当Δt b=10.5℃时,查图(常压下水平或垂直面上沸腾液体的给热系数)得:αb=4000 kcal/m•h•℃在垂直管内的沸腾给热系数为:α11=1.25×4000=5000 kcal/m•h•℃2.3.1.2管内液体沥青冷却给热系数α12按自然对流情况考虑其给热公式为:Nu=A(Gr•Pr)n式中各物理量取壁面与流体平均温度的值:流体平均温度t=(380+236.7)/2=308℃设壁温为175℃,则流体与管壁的温度差:t=308-175=133℃Δ流体与管壁的平均温度:t m=(308+175)/2=241.5℃在241.5℃时中温沥青的物理常数:粘度Z=2 cp导热系数λ=0.162 kcal/m•h•℃重度γ=1300 kg/m3比热C=0.487 kcal/kg•℃膨胀系数β=0.00055 1/℃普兰特准数:Pr=3600μCg/λ=[3600×(2/11340)×0.487×9.81]/0.162=18.72 格拉斯霍夫准数:Gr=gd3ρ2βΔt/μ2=[9.81×(0.025)3×(1300/9.81)2×0.00055×133]/(2/980)2=6.35×106Pr•Gr=1.187×108取系数A=0.135 n=1/3α12= (λ/d)Nu=(λ/d)A(Gr•Pr)n=(0.162/0.025)×0.135(1.187×108)1/3=415 kcal/m•h•℃2.3.1.3总传热系数KⅠ:管壁及垢层的总热阻:∑(δ/λ)=0.0009 m2•h•℃/kcal则总传热系数K1=1÷[(1/415)+0.0009+(1/5000)]=284.92 kcal/m2•h•℃2.3.1.4管壁温度核算:管外:α11(t w-100)= K1Δt m15000(t w-100)=284.92×200t w=111.40℃与假设的壁温t w=110.5℃相差仅0.9℃,可以认为原假设是适当的。

生物质气化过程中焦油形成的热化学模型

生物质气化过程中焦油形成的热化学模型

好

生物质气化是一种可用于能源转换的技术,它可在可控环境中将处于固体状态

的生物质资源发挥最大价值,转变为烃类、气体类及固态热能等可再利用的资源。

据研究,焦油的含量在生物质气化过程中可达到5~25wt%,其中的大量都有可能

直接排放到空气中,对环境产生影响。

为此,重点研究生物质气化过程中的焦油的形态,对于研究焦油的健康危害及其环境有着重要意义。

生物质气化过程中焦油的形成需要通过一个复杂的热化学模型进行探究。

热化

学模型基于实验室试验得出的结果,通过解析了生物质气化中要素(有机物特性、气体比重、激活能、气相流和反应温度)之间的比例关系,构建了完整的计算模型。

此模型可以在基本参数保持不变的情况下提高生物质气化性能,估算在不同条件下生物质气化产物的焦油量,实现有效的气化性能评估。

热化学模型的应用可以帮助气化技术开发者在降低焦油排放的同时,进一步提

高气化性能,降低生物质反应能量的消耗,减少焦油和费用的消耗。

此外,在对生物质气化的研究中,热化学模型还可用于确定焦油的结构特性,评价焦油的飞溅特性和还原性能,以及评估其污染范围,为相关政策和环境管理提供充足的科学依据。

综上所述,热化学模型在生物质气化研究中发挥着重要作用。

此模型从实验测

试得到的数据中寻找的规律,可以准确评估生物质气化过程中焦油的形态,降低工艺参数的消耗,节省生物质试验耗费,为气化技术提供可靠的科学研究指导。

生物质热解、气化过程中的焦油处理技术

生物质热解、气化过程中的焦油处理技术本报告分析了生物质热解、气化过程中焦油产生的原因,并介绍了焦油处理技术方法,包括物理、化学方法。

同时,结合工程项目实际,分析热解、气化过程中燃气进内燃机发电和燃气进锅炉、汽轮发电机组发电两种燃气利用方式对燃气中焦油含量的要求,找到满足厂家要求的焦油处理手段,并给出了焦油处理设备的造价。

标签:焦油;热解;气化0 前言生物质热解、气化过程中,焦油的产生无法避免。

焦油的存在对热解、气化系统影响较大,一是会降低热解、气化系统的效率,焦油产物的能量一般占总能量的5%-15%[1-3]。

焦油在200℃以下呈液态,液态的焦油会与灰尘、水等结合在一起,堵塞管道和设备。

对燃气内燃发电机组、燃气轮机本体损伤相当大,且容易堵塞管路。

因此焦油的处理,关系到燃气利用设备运行的好坏。

1 焦油处理的主要方法1.1 物理除焦法物理除焦法无法将焦油完全去除,只是将焦油由气相转化为液相析出,进行收集外卖。

包括干法、湿法、电捕焦等多种方案。

其中干法是采用机械或者过滤的方法,依赖的是离心力,使焦油从燃气中分离出来,其工作温度较高,通常600℃左右。

常用设备包括旋风分离器,陶瓷过滤器,沙床等。

湿法常采用水洗法或者油洗法,通过降温的方式,让焦油中的各种组分逼近其凝固点,这样,能够使大量的焦油冷凝下来。

与水洗法相比,油洗法有其优势,油与油是相容的。

能够对重质焦油、轻质焦油均有较好的捕集作用。

无论水洗法、油洗法,均需设置泵,通常为一运一备,起到可靠的备用作用。

电捕焦,即采用电捕焦油器,利用电极的电晕作用,让燃气中的焦油在沉淀极处凝结。

电捕焦油器通常分为管式电捕焦油器和蜂窝式电捕焦油器。

电捕焦油器应用范围广,已在焦化厂、钢铁厂等各种场合得到了应用,起到了捕集粗燃气中焦油的作用。

1.2 化学除焦法化学除焦法即采用催化剂,如白云石、Ni基催化剂等,将焦油转化成可利用的小分子。

其中最具代表性的催化剂是白云石。

化学方法虽然从根本上解决了焦油问题,但其存在催化剂失活、价格高昂等诸多问题,工程上的主流处理方案依然是物理除焦法。

焦油完全分解需要的温度_概述说明以及解释

焦油完全分解需要的温度概述说明以及解释1. 引言1.1 概述本文旨在探讨焦油完全分解所需的温度,并深入研究了焦油的组成与性质、温度对焦油分解的影响,以及已有研究进展与发现。

通过实验设计与流程,测量和监测参数,分析实验结果和数据,我们着重讨论了焦油完全分解温度的具体要点。

最后,总结了关于焦油完全分解温度的发现,并指出了研究的局限性和展望。

1.2 文章结构本文由引言、背景知识、探索与实验方法、具体要点A(焦油完全分解温度)以及结论五个部分组成。

1.3 目的本文旨在为理解焦油完全分解所需的温度提供一份详尽的综述。

通过对已有研究进展和实验方法的探索,我们将深入剖析各种影响因素,并介绍典型焦油以及其他研究案例的分解温度范围示例。

最后,我们将总结焦油完全分解温度的重要性,并指出未来研究方向和潜在局限性。

以上是“1. 引言”部分的内容,提供了对整篇文章的概述和结构安排,并明确了文章的目的。

2. 焦油分解温度的背景知识:2.1 焦油的组成与性质焦油是一种由石油或天然气等碳氢化合物原料通过炼制、裂解、聚合等过程得到的复杂混合物。

它主要由碳、氢和少量含氮、硫等元素构成,呈现出非常黏稠、黑色且具有强烈刺激性气味的性质。

由于焦油具有高分子量和复杂的结构,其分解需要一定温度条件下的能量输入。

2.2 温度对焦油分解的影响焦油分解是指将焦油中的高分子化合物在高温条件下进行热解反应,将其降解为低分子化合物。

温度是焦油分解反应中至关重要的因素之一,它直接影响着反应速率和产物生成。

通常情况下,较高的温度可以加速焦油中大分子化合物的断裂,使其容易发生裂解反应并转化为较小分子量的产物。

2.3 已有研究进展与发现许多学者和科研机构已对焦油分解温度进行了广泛研究。

他们通过实验方法和数值模拟等手段,探索了焦油分解的机理和反应动力学。

研究表明,不同类型的焦油在分解温度上有所差异,其中一些典型焦油的完全分解温度可能在400°C至600°C之间。

《生物质气化过程中焦油形成的热化学模型》范文

《生物质气化过程中焦油形成的热化学模型》篇一摘要:本文旨在构建并探讨生物质气化过程中焦油形成的热化学模型。

通过深入研究气化过程中的化学反应机理,以及焦油生成的影响因素,本文提出一个综合性的模型,以期为生物质气化技术的优化和焦油控制提供理论支持。

一、引言生物质气化技术是一种将生物质转化为气体燃料的过程,具有环保、可持续和资源丰富的优势。

然而,在气化过程中,常常伴随着焦油的产生,这不仅影响了气体燃料的品质,还可能对气化设备的运行造成不利影响。

因此,研究生物质气化过程中焦油形成的热化学模型具有重要意义。

二、文献综述前人关于生物质气化的研究主要集中在气化工艺、气化剂以及气化产物的利用等方面。

在焦油形成的研究中,虽然已经有一些模型被提出,但这些模型往往较为简化,难以全面反映气化过程中的复杂反应机理。

因此,需要建立一个更加全面、准确的热化学模型来描述焦油的形成过程。

三、模型构建1. 假设与前提假设生物质气化过程中,焦油的形成主要受温度、反应时间、气化剂种类和浓度等因素的影响。

同时,假设气化过程中的化学反应遵循热力学定律。

2. 模型构建基于上述假设与前提,我们建立了生物质气化过程中焦油形成的热化学模型。

该模型主要包括以下几个方面:首先,对生物质进行热解反应的描述,分析其反应机理和产物的分布情况。

其次,考虑在气化过程中,不同气化剂与热解产物的反应过程,特别是与焦油生成相关的反应。

最后,通过热力学计算,分析温度、压力、气化剂种类和浓度等因素对气化过程和焦油生成的影响。

四、模型验证我们通过实验数据对所建立的模型进行了验证。

结果表明,该模型能够较好地反映生物质气化过程中焦油的形成过程,为焦油的控制和气化技术的优化提供了理论支持。

五、结论本文成功构建了生物质气化过程中焦油形成的热化学模型,并通过实验数据进行了验证。

该模型为生物质气化技术的优化和焦油控制提供了理论支持,有望推动生物质气化技术的进一步发展。

关键词:生物质气化,焦油形成,热化学模型,气化技术。

焦油不同温度的焓-概述说明以及解释

焦油不同温度的焓-概述说明以及解释1.引言概述部分的内容可以涵盖以下几个方面:1.1 概述焦油是一种常见的油状物质,广泛应用于建筑、道路、化工等领域。

它是从石油提炼过程中得到的一种副产品,具有高黏度和粘附性强的特点。

焦油的性质决定了它在不同温度下的行为和变化。

本文将探讨焦油在不同温度下的焓变化。

焓是一个物质在一定温度和压力下的热力学性质之一,它描述了物质的能量状态。

随着温度的变化,焦油的分子结构和热力学性质也会发生变化,导致焓发生相应的变化。

我们将首先介绍焦油的概念和一些基本性质,包括它的组成成分、物理特性和化学性质。

然后,我们将重点讨论焦油的温度对焓的影响。

通过实验数据和理论分析,我们将比较不同温度下焦油的焓值,探讨它们之间的变化规律和可能的影响因素。

最后,我们将总结焦油在不同温度下的焓变化,并探讨可能的解释。

这对于深入了解焦油的热力学特性和应用价值具有重要意义,并为相关领域的研究和工程应用提供参考和指导。

本文旨在揭示焦油在不同温度下的焓变化规律,并探讨其背后可能的物理、化学机制。

通过深入研究,我们有望为焦油的应用提供更准确、有效的参考依据,推动相关领域的发展和创新。

同时,对焦油温度与焓变化的解释也将对类似物质的性质研究和应用提供有益的借鉴和启示。

希望通过本文的研究和分析,能够进一步增进对焦油的认识和理解,为更好地利用和应用焦油提供科学依据,促进相关领域的发展。

1.2文章结构文章结构部分的内容可以包括以下内容:本文主要分为引言、正文和结论三个部分。

下面将详细介绍每个部分的内容。

引言部分包括概述、文章结构和目的三个小节。

概述部分介绍了焦油不同温度的焓变化的研究背景和重要性。

文章结构部分简要概括了本文的组织结构,明确了每个部分的主题。

目的部分阐明了本文的研究目标,即通过探讨焦油在不同温度下的焓变化,了解其在不同温度下的特性和影响因素。

正文部分分为焦油的概念和性质以及焦油的温度对焓的影响两个小节。

焦油的概念和性质部分具体介绍了焦油的定义、组成成分和物理化学性质,为后续探讨焓变化提供基础知识。

焦油气化温度

焦油气化温度焦油气化温度是指在加热过程中形成的焦油在达到一定的温度时会发生气化反应的温度。

在工业生产和环境保护中,焦油气化温度是一个重要的参数,而它的大小与气化能力的大小密切相关。

本文将从焦油气化反应的原理、影响焦油气化温度的因素以及焦油气化温度的应用等方面进行阐述。

一、焦油气化的原理及其反应类型焦油气化即是将焦炭中残留的氧化物(如H2O、CO2、CH4、C2H4等)去除后,使其分解成易于燃烧的可燃气体的过程。

在焦油气化反应中主要包括两种类型:热解和裂解。

1、热解反应:当焦油加热到一定温度时,会发生炉壁脱落、碳化和脱氢等化学反应。

以芳香族化合物为例,其分解反应表达式如下:C6H5-CH3 → C4H4 + C2H4 + C2H6 + H2 + CO + CO2其中,芳香族化合物苯甲烷(toluene)在热解反应中首先被裂解为苯和甲烷:C6H5-CH3 → C6H5 + CH4然后,苯在高温下被分解成更小的烷基和烯烃:C6H5 → 3C2H2 + 2C2H42、裂解反应:裂解是一种碳氢化合物分解成较小分子的化学反应。

它是把长链或环状化合物分解成较短的链状或环状化合物的过程。

例如,丁烷的裂解反应式如下:nC4H10 → (2n-1)C2H4 + nC2H6其中,丁烷被裂成乙烯和乙烷。

在高温下,分别发生热解和裂解反应,使得焦油中的气体分子越来越小,最终形成大量的可燃气体,如甲烷、氢气和一氧化碳等。

二、影响焦油气化温度的因素焦油气化温度受多种因素的影响,下面简述几点:1、理化性质:影响焦油气化的温度的因素之一是焦油本身的理化性质。

具有高阴离子电化学负性的大分子化合物,其气化温度较高。

相反,具有低阴离子电化学负性,较小分子质量的化合物其气化温度较低。

2、气氛:气氛是指氧含量、氮含量、还原性气体、稀薄气体等因素。

当以氧气作为气氛时,其较高的活性会加速焦油的气化反应,从而使得焦油气化温度降低。

3、反应器温度:当反应器温度升高时,焦油气化反应加快。

焦油的测定杨众喜

焦油的测定1、原理新疆宝塔专家委杨众喜以苯胺和水为主要成分的挥发性材料,在惰性气体的控制条件下挥发,残留的焦油和固体将被测定出来。

在测定时缺失的重量是周期性线性温度增量的函数,是由温度—重量曲线来决定的。

这种方法适用于测定苯胺过程中“非挥发性”残留物,其范围为0.2-10%。

2、仪器2.1WCR-1C型热重分析仪。

2.2氧化铝坩埚:0.5mL3、试剂3.1氮气:高纯4、操作条件:4.1升温速率:10℃/min4.2启动温度:30℃结束温度:610℃4.3氮气流速:100mL/min4.4样品量:50mg左右(2滴)4.5量程:100mg5、测定步骤5.1调整天平的水准器的水泡移向水准器的中心,锁紧调节螺母。

5.2开启氮气。

使氮气流量为100mL/min,上、下各50mL/min。

5.3开启电脑及仪器电源。

5.4等待电控箱面板上的TG量程100mg指示灯亮后,仪器即进入待机状态。

5.5抬起炉体,放上空坩埚于热电偶上;放下炉体,开启冷却水,测量空坩埚重量。

注意:操作时轻上、轻下。

5.6开启微机,从系统桌面上进入热重分析数据站。

5.7双手托住加热炉体两侧左右托板,向上抬起加热炉,逆时针旋转炉体90°轻放后,使炉体停放在此位置上。

5.8用滴管向坩埚中加入混匀的样品2滴(约50mg左右)、轻轻放下炉体。

5.9调整升温速率为10℃/min。

5.10按下“开始”键,电脑自动测绘热重曲线。

5.11当温度升至610℃时。

按“停止”键结束。

5.12在热重曲线图上,手动在拐点设置重量计数点。

算出160~220℃之间的重量损失,再算出600℃时的重量。

6、计算(160~190℃时的重量-200~250℃时的重量)×100焦油%=------------------------------------------------样品重量600℃时重量×100(一)焦油%=---------------------样品重量(二)固体的测定1 原理样品可以用一个过滤器进行过滤。