氨基树脂

氨基树脂变黄的机理

氨基树脂变黄的机理

氨基树脂变黄的机理是由于氨基树脂中含有在光照或热环境下易发生分解的物质,这些物质在分解过程中会发生化学反应,产生黄色产物,导致树脂变黄。

具体机理可能有以下几个方面:

1. 光照:氨基树脂中的某些成分对紫外线敏感,光照下易发生光氧化反应,产生有色物质。

2. 状态变化:氨基树脂在高温情况下易分解,分解产物中可能含有黄色成分。

3. 与其他物质反应:氨基树脂与其他化学物质(如某些添加剂、污染物等)接触时,可能发生反应生成有色产物,导致树脂变黄。

除了以上几个机理外,氨基树脂变黄还可能与质量问题、制造工艺、环境污染等因素有关。

为了减少氨基树脂变黄的可能性,可以选择优质的原材料、采用适当的制造工艺以及避免树脂接触有害物质等措施。

氨基树脂

氨基树脂氨基树脂由含有氨基的化合物与甲醛经缩聚而成的树脂的总称,重要的树脂有脲醛树脂(UF)、三聚氰胺甲醛树脂(MF)和聚酰胺多胺环氧氯丙烷(PAE)等。

简介结构式【中文名称】氨基树脂【结构式】【用途】用于制涂料、胶粘剂、塑料或鞣料,并用于织物、纸张的防缩防皱处理等。

【其他】由含有氨基的化合物与甲醛经缩聚而成的树脂的总称。

重要的树脂有脲醛树脂、三聚氰胺甲醛树脂和苯胺甲醛树脂等。

一般可制成水溶液或乙醇溶液,也可干燥成粉末固体。

大多硬而脆,使用时需加填料。

涂料用氨基树脂是一种多官能团的化合物,以含有(-NH2)官能团的化合物与醛类(主要为甲醛)加成缩合,然后生成的羟甲基(-CH20H)与脂肪族一元醇部分醚化或全部醚化二得到的产物。

根据采用的氨基化合物的不同可分为四类:脲醛树脂、三聚氰胺树脂、苯代三聚氰胺树脂、共聚树脂。

若作为漆膜若单独用氨基树脂,制得漆膜太硬,而且发脆,对底材附着力差,所以通常和能与氨基树脂相容,并且通过加热可交联的其它类型树脂合用,他可作为油改性醇酸树脂、饱和聚酯树脂、丙烯酸树脂、环氧树脂、环氧酯等的交联剂,这样的匹配,通过加热能够得到三维网状结构的有强韧性的漆膜,根据所使用的氨基树脂和匹配的其它树脂的变化,得到的漆膜也各有特色。

用氨基树脂作交联剂的漆膜具有优良的光泽、保色性、硬度、耐药品性、耐水及耐侯性等,因此,以氨基树脂作交联剂的涂料广泛地应用与汽车、工农业机械、刚制家具、家用电器和金属预涂等工业涂料。

氨基树脂在酸催化剂存在时,可在底温烘烤或在室温固化,这种性能可用于反应性的二液型木材涂装和汽车修补用涂料。

UF在造纸中的应用作为纸张湿强剂纤维是亲水性的,一般纸张被水湿透后,纤维发生膨胀,纤维之间键力减弱,从而失去其大部分强度,余下部分强度通常称为湿强度。

一般来说,湿强度大于15%的纸就成为湿强纸。

由于脲醛树脂为非离子性,故不能被带阴性电荷的纸纤维较好的吸附,因此,用作纸张湿强剂时不能直接在浆内添加,而只能用浸渍法(如表面涂布)。

氨基树脂

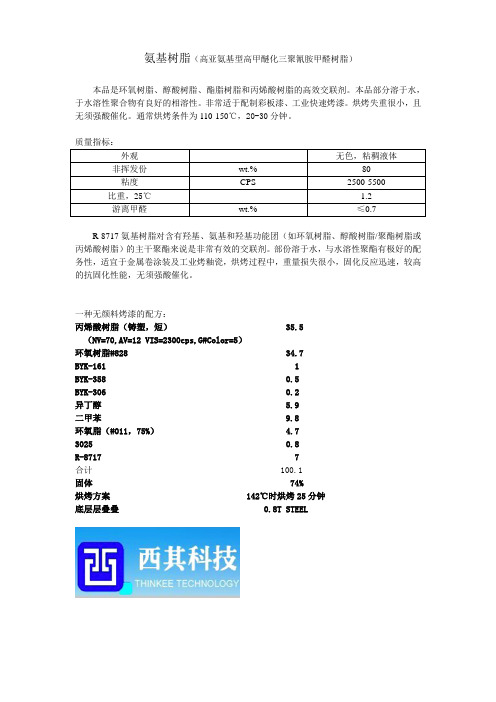

氨基树脂(高亚氨基型高甲醚化三聚氰胺甲醛树脂)

本品是环氧树脂、醇酸树脂、酯脂树脂和丙烯酸树脂的高效交联剂。

本品部分溶于水,于水溶性聚合物有良好的相溶性。

非常适于配制彩板漆、工业快速烤漆。

烘烤失重很小,且无须强酸催化。

通常烘烤条件为110-150℃,20-30分钟。

质量指标:

外观无色,粘稠液体

非挥发份wt.% 80

粘度CPS 2500-5500

比重,25℃

1.2

游离甲醛wt.% ≤0.7

R-8717氨基树脂对含有羟基、氨基和羟基功能团(如环氧树脂、醇酸树脂/聚酯树脂或丙烯酸树脂)的主干聚酯来说是非常有效的交联剂。

部份溶于水,与水溶性聚酯有极好的配务性,适宜于金属卷涂装及工业烤釉瓷,烘烤过程中,重量损失很小,固化反应迅速,较高的抗固化性能,无须强酸催化。

一种无颜料烤漆的配方:

丙烯酸树脂(铸塑,短) 35.5

(NV=70,AV=12 VIS=2300cps,G#Color=5)

环氧树脂#828 34.7

BYK-161 1

BYK-358 0.5

BYK-306 0.2

异丁醇 5.9

二甲苯 9.8

环氧脂(#011,75%) 4.7

3025 0.8

R-8717 7

合计 100.1

固体 74%

烘烤方案 142℃时烘烤25分钟

底层层叠叠 0.8T STEEL。

氨基树脂对应牌号

氨基树脂对应牌号氨基树脂是一类重要的高分子材料,具有广泛的应用领域。

下面将介绍一些常见的氨基树脂牌号及其特点。

1.双酚A型氨基树脂双酚A型氨基树脂是一种常见的氨基树脂,其牌号包括AR959、AR-750、AR-C7等。

它们具有高粘度、高强度、高耐热性和高耐候性的特点,广泛应用于油漆、胶粘剂、电子材料等领域。

2.聚酰胺型氨基树脂聚酰胺型氨基树脂是一类优异的高性能材料,具有优异的耐热性、耐候性和力学性能。

常见的牌号有UR555、UR750、UR834等。

聚酰胺型氨基树脂广泛应用于高温涂料、电子封装材料、航空航天领域等。

3.聚氨酯型氨基树脂聚氨酯型氨基树脂是一类常用的氨基树脂,具有良好的柔韧性、抗冲击性和耐热性能。

常见的牌号有PU-754、PU-888、PU-901等。

聚氨酯型氨基树脂广泛应用于涂料、胶粘剂、弹性体等领域。

4.酚醛型氨基树脂酚醛型氨基树脂是一类具有良好耐热性和耐候性的氨基树脂,常见的牌号有PF-720、PF-850、PF-900等。

酚醛型氨基树脂广泛应用于粘合剂、电子材料、成型材料等领域。

5.聚醚型氨基树脂聚醚型氨基树脂是一类常见的氨基树脂,具有良好的韧性、耐磨性和优异的机械性能。

常见的牌号有EP-453、EP-580、EP-750等。

聚醚型氨基树脂广泛应用于涂料、胶粘剂、密封材料等领域。

以上只是一些常见的氨基树脂牌号,还有许多其他牌号的氨基树脂也具有各自的特点和应用领域。

氨基树脂在各个行业中发挥着重要的作用,为不同领域的产品提供了卓越的性能和功能。

希望这些介绍对您有所帮助。

氨基树脂粘接剂型号

氨基树脂粘接剂是一种常见的胶粘剂类型,它们根据具体的化学组成和应用领域,有多个型号和品牌。

以下是一些常见的氨基树脂粘接剂型号,其中的具体选择取决于所需的性能、应用场景和材料类型。

1.UF(脲醛)型氨基树脂粘接剂:•UF860:一种多用途的脲醛型氨基树脂,适用于木材、纸张、纤维板等的粘接。

2.MUF(脲-酚醛)型氨基树脂粘接剂:•MUF155:一种脲-酚醛型氨基树脂,具有高强度和耐水性,适用于家具、胶合板等木制品的生产。

3.MF(酚醛)型氨基树脂粘接剂:•MF205:一种酚醛型氨基树脂,广泛用于生产合板、刨花板、胶合木等。

4.RF(酚脲)型氨基树脂粘接剂:•RF972:一种酚脲型氨基树脂,具有较好的耐水性和耐热性,适用于木材和纸张的粘接。

5.PUF(聚氨酯)型氨基树脂粘接剂:•PUF180:一种聚氨酯型氨基树脂,适用于一些特殊要求的领域,如汽车内饰件的粘接。

6.其他定制型号:•根据具体应用的需求,一些厂家和供应商还提供了定制型号的氨基树脂粘接剂,以满足特殊材料和使用条件下的粘接要求。

注意事项:•选择标准:在选择氨基树脂粘接剂时,应根据具体的粘接材料、所需的性能要求以及工艺条件来确定合适的型号。

•性能特点:不同型号的氨基树脂粘接剂具有不同的性能特点,如强度、耐水性、耐热性等,需要根据具体应用情况进行评估。

•遵循使用说明:在使用氨基树脂粘接剂时,应仔细阅读生产厂家提供的使用说明书,并按照推荐的工艺条件和粘接程序进行操作。

•安全注意:氨基树脂粘接剂可能含有挥发性成分,使用时需要注意通风条件,避免吸入有害气体。

在实际应用中,建议咨询专业的胶粘剂供应商或生产厂家,以获取更详细和具体的建议,确保所选用的氨基树脂粘接剂能够满足特定应用的要求。

环氧和氨基树脂

环氧和氨基树脂环氧和氨基树脂是两种常见的高分子材料,它们在工业生产和日常生活中都有广泛的应用。

下面将从定义、性质、应用等方面对这两种树脂进行介绍。

一、定义环氧树脂是一种含有环氧基团的高分子化合物,通常由环氧树脂单体和固化剂组成。

环氧树脂具有优异的物理性能和化学性能,因此被广泛应用于涂料、粘合剂、复合材料等领域。

氨基树脂是一种含有氨基基团的高分子化合物,通常由氨基树脂单体和交联剂组成。

氨基树脂具有优异的耐热性、耐化学腐蚀性和机械性能,因此被广泛应用于涂料、粘合剂、塑料等领域。

二、性质1.环氧树脂的性质环氧树脂具有优异的物理性能和化学性能,如高强度、高硬度、高耐热性、耐化学腐蚀性等。

此外,环氧树脂还具有良好的粘接性和耐水性,可以与多种材料进行粘接。

2.氨基树脂的性质氨基树脂具有优异的耐热性、耐化学腐蚀性和机械性能,如高强度、高硬度、高耐热性、耐化学腐蚀性等。

此外,氨基树脂还具有良好的耐候性和耐磨性,可以在恶劣环境下使用。

三、应用1.环氧树脂的应用环氧树脂广泛应用于涂料、粘合剂、复合材料等领域。

在涂料领域,环氧树脂可以用于制备高性能的防腐涂料、地坪涂料、船舶涂料等。

在粘合剂领域,环氧树脂可以用于制备高强度的结构胶、电子封装胶等。

在复合材料领域,环氧树脂可以用于制备高性能的复合材料,如碳纤维复合材料、玻璃纤维复合材料等。

2.氨基树脂的应用氨基树脂广泛应用于涂料、粘合剂、塑料等领域。

在涂料领域,氨基树脂可以用于制备高温涂料、耐化学腐蚀涂料等。

在粘合剂领域,氨基树脂可以用于制备高强度的结构胶、电子封装胶等。

在塑料领域,氨基树脂可以用于制备高性能的工程塑料、高温塑料等。

综上所述,环氧树脂和氨基树脂是两种常见的高分子材料,它们在工业生产和日常生活中都有广泛的应用。

随着科技的不断进步和应用领域的不断拓展,这两种树脂的应用前景将会更加广阔。

氨基树脂

二、三聚氰胺甲醛树脂的性能 三聚氰胺甲醛树脂简称三聚氰胺树脂,是多官能度的

聚合物,常和醇酸树脂、热固性丙烯酸树脂等配合,制成 氨基烘漆。

与甲醚化脲醛树脂相比,丁醚化三聚氰胺树脂的交联 度较大,其热固化速度、硬度、光泽、抗水性、耐化学性、 耐热性和电绝缘性都较脲醛树脂优良。且过度烘烤时能保 持较好的保光保色性,用它制漆不会影响基体树脂的耐候 性。丁醚化三聚氰胺树脂可溶于各种有机溶剂,不溶于水, 可用于各种溶剂型烘烤涂料,固化速度快。

氨基树脂是指含有氨基的化合物与醛类(主要是甲醛) 经缩聚反应制得的热固性树脂。氨基树脂在模塑料、粘结材 料、层压材料以及纸张处理剂等方面有广泛的应用。

用于涂料的氨基树脂必须经醇改性后,才能溶于有机溶 剂,并与主要成膜树脂有良好的混容性和反应性。

在涂料中,由氨基树脂单独加热固化所得的涂膜硬而脆, 且附着力差,因此氨基树脂常与其他树脂如醇酸树脂、聚酯 树脂、环氧树脂等配合,组成氨基树脂膝。

O

H2N C NH2 + HCHO

OH 或H

O H2N C N

H

CH2OH

O

H2N C NH2 + 2HCHO

OH 或H

HOCH2

O

NCN

H

H

CH2OH

O

O

OH 或H

H2N C NH2 + 3HCHO

HOCH2 N C N CH2OH

H

CH2OH

16

(2)缩聚反应 在酸性条件下,羟甲基脲与尿素、或羟甲基脲与羟甲基脲之间发生 羟基与羟基、或羟基与酰胺基间的缩合反应,生成亚甲基。

9

甲醚化氨基树脂中产量最大、应用最广的是六甲氧基甲基三 聚氰胺树脂(HMMM),它是一个6官能度单体化合物,属 于单体型高甲醚化三聚氰胺树脂。

氨基树脂的生产工艺

氨基树脂的生产工艺

氨基树脂(Amino Resin)是一种由甲醛和氨基化合物为主要原料合成的热固性树脂,广泛应用于染色、涂料、粘合剂等领域。

下面将介绍氨基树脂的生产工艺。

氨基树脂的生产工艺一般包括以下步骤:

1. 原料准备:主要原料包括甲醛、氨基化合物(如尿素、三聚氰胺)以及溶剂等。

这些原料需要按照一定比例配制并进行检验,确保其质量符合要求。

2. 缩聚反应:将甲醛与氨基化合物进行缩聚反应,生成氨基树脂的中间产物,如脲醛树脂、三聚氰胺甲醛树脂等。

该反应一般在中性或微酸条件下进行,通常需要加入催化剂来促进反应速度。

3. 中和处理:将缩聚反应产生的中间产物进行中和处理,即将反应液中的酸性物质中和至碱性,以防止酸性物质的存在对后续反应步骤的影响。

4. 水解反应:将中和后的反应液进行水解反应,使得产物中的甲醛和氨基化合物的反应度更高,提高氨基树脂的性能。

5. 还原处理:将水解后的反应液进行还原处理,以减少产物中的游离甲醛含量,提高氨基树脂的稳定性。

6. 脱水处理:将还原处理后的反应液进行脱水处理,以去除其

中的水分,提高产物的固含量。

7. 过滤、干燥与粉碎:对脱水后的反应液进行过滤、干燥处理,得到氨基树脂的固态颗粒。

这些颗粒需要进行粉碎处理,以得到所需的粒径。

8. 包装储存:将粉碎后的氨基树脂颗粒进行包装和储存,以供后续加工使用。

通过上述的生产工艺,氨基树脂可以得到所需的品质和性能,用于各种应用领域。

但需要注意的是,生产过程中需要控制反应条件、催化剂的使用量、水化程度等参数,以确保氨基树脂的质量稳定和各项性能的达标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨基树脂摘要:氨基树脂是含有氨基(—NH2)的富氮聚合物的总称。

由于廉价、合成工艺相对简单,所以氨基树脂在模塑料、粘结材料、层压材料以及纸张处理剂、涂料等方面有广泛的应用。

以氨基树脂为主要成膜物的涂料。

常用的氨基树脂有三聚氰胺甲醛树脂、脲醛树脂、烃基三聚氰胺甲醛树脂、共聚树脂等。

氨基树脂胶黏剂是以尿素、三聚氰胺等与甲醛反应所得热固性树脂粘稠液的总称,氨基树脂胶黏剂现在仍是最大品种之一。

关键词:氨基树脂胶黏剂涂料一、概述氨基树脂根据采用的氨基化合物的不同可分为四类:脲醛树脂、三聚氰胺树脂、苯代三聚氰胺树脂、共聚树脂。

氨基树脂是指含有氨基的化合物与醛类(主要是甲醛)经缩聚反应制得的热固性树脂。

它用于涂料的氨基树脂必须经醇改性后,才能溶于有机溶剂,并与主要成膜树脂有良好的混容性和反应性。

在涂料中,由氨基树脂单独加热固化所得的涂膜硬而脆,且附着力差,因此氨基树脂常与其他树脂如醇酸树脂、聚酯树脂、环氧树脂等配合,组成氨基树脂膝。

氨基树脂在氨基树脂漆中主要作为交联剂,它提高了基体树脂的硬度、光泽、耐化学性以及烘干速度,而基体树脂则克服了氨基树脂的脆性,改善了附着力。

氨基树脂漆在一定的温度经过短时间烘烤后,即形成强韧的三维结构涂层。

与醇酸树脂漆相比,氨基树脂漆的特点是:清漆色泽浅,光泽高,硬度高,有良好的电绝缘性;色漆外观丰满,色彩鲜艳,附着力优良,耐老化性好,具有良好的抗性;干燥时间短,施工方便,有利于涂漆的连续化操作。

尤其是三聚氰胺甲醛树脂,它与不干性醇酸树脂、热固性丙烯酸树脂、聚酯树脂配合,可制得保光保色性极佳的高级白色或浅色烘漆。

这类涂料目前在车辆、家用电器、轻工产品、机床等方面得到了广泛的应用。

目前,氨基树脂中的尿醛树脂主要用于胶黏剂,产品规格多。

尿醛树脂于1844年由B.Tollens首次,1929年德国染料公司(IG公司)获得UF树脂用于胶接木材的专利,其产品名叫Kanrit,是一种能在常温下固化胶接木材的尿醛树脂预聚体,引起人们的重视。

1931年尿醛树脂首次在市场上销售。

二、氨基树脂的性能氨基树脂的性能既与母体化合物的性能有关,又与醚化剂及醚化程度有关。

树脂的醚化程度一般通过测定树脂对200号油漆溶剂的容忍度来控制。

测定容忍度应在规定的不挥发分含量及规定的溶剂中进行,测定方法是称3克试样于100毫升烧杯中,在25℃时搅拌下以200号油漆溶剂进行滴定,至试样溶液显示乳浊并在15秒内不消失为终点。

1克试样可容忍200号油漆溶剂的克数即为树脂的容忍度。

容忍度也可用100克试样能容忍的溶剂的克数来表示。

醚化的目的是为了增加羟甲基化合物的稳定性,防止自聚,改善氨基树脂在有机溶剂中的溶解性,因为多羟甲基三聚氰胺中含有大量的-CH2OH,极性大,在有机溶剂中不溶解,用醇醚化后,使非极性基团数目增加。

脲醛树脂的性能:脲醛树脂有如下特性:价格低廉,来源充足;分子结构上含有极性氧原子,与基材的附着力好,可用于底漆,亦可用于中间层涂料;用酸催化时可在室温固化,故可用于双组分木器涂料;以脲醛树脂固化的涂膜改善了保色性,硬度较高,柔韧性较好,但对保光性有一定的影响;用于锤纹漆时有较清晰的花纹。

但因脲醛树脂溶液的粘度较大,故贮存稳定性较差。

用甲醇醚化的脲醛树脂仍可溶于水,它具有固化快,可用作水性涂料交联剂,也可与溶剂型醇酸树脂并用。

用乙醇醚化的脲醛树脂可溶于乙醇,它固化速度慢于甲醚化脲醛树脂。

以丁醇醚化的脲醛树脂在有机溶剂中有较好的溶解度。

一般来说,单元醇的分子链越长,醚化产物在有机溶剂中的溶解性越好,但固化速度越慢。

丁醚化脲醛树脂在溶解性、混容性、固化性、涂膜性能和成本等方面都较理想,且原料易得,生产工艺简单,所以与溶剂型涂料相配合的交联剂常采用丁醚化氨基树脂。

丁醚化脲醛树脂是水白色粘稠液体。

三聚氰胺甲醛树脂的性能:三聚氰胺甲醛树脂简称三聚氰胺树脂,是多官能度的聚合物,常和醇酸树脂、热固性丙烯酸树脂等配合,制成氨基烘漆。

与甲醚化脲醛树脂相比,丁醚化三聚氰胺树脂的交联度较大,其热固化速度、硬度、光泽、抗水性、耐化学性、耐热性和电绝缘性都较脲醛树脂优良。

且过度烘烤时能保持较好的保光保色性,用它制漆不会影响基体树脂的耐候性。

丁醚化三聚氰胺树脂可溶于各种有机溶剂,不溶于水,可用于各种溶剂型烘烤涂料,固化速度快。

苯代三聚氰胺甲醛树脂的性能:苯代三聚氰胺分子中引入了苯环,与三聚氰胺相比,降低了整个分子的极性。

因此与三聚氰胺相比,苯代三聚氰胺在有机溶剂的溶解性增大,与基体树脂的混容性也大为改善。

以苯代三聚氰胺交联的涂料初期有高度的光泽,其耐碱性、耐水性和耐热性也有所提高。

但由于苯环的引入,降低了官能度,因而涂料的固化速度比三聚氰胺树脂慢,涂膜的硬度也不及三聚氰胺,耐候性较差。

一般来说,苯代三聚氰胺适用于内用漆。

实用的甲醚化苯代三聚氰胺树脂大多属于单体型高烷基化氨基树脂。

由于苯环的引入,使这类树脂具有亲油性,在脂肪烃、芳香烃、醇类中有良好的溶解性,涂膜具有优良的耐化学性,它已应用于溶剂型涂料、高固体涂料、水性涂料。

在电泳涂料中,它作为交联剂,与基体树脂配合,还显示优良的电泳共进性。

共缩聚树脂的性能:共缩聚树脂主要有三聚氰胺尿素共缩聚树脂、三聚氰胺苯代三聚氰胺共缩聚树脂。

以尿素取代部分三聚氰胺,可提高涂膜的附着力和干性,成本降低,如取代量过大,则将影响涂膜的抗水性和耐候性。

以苯代三聚氰胺取代部分三聚氰胺,可以改进三聚氰胺树脂和醇酸树脂的混容性,显著提高涂膜的初期光泽、抗水性和耐碱性,但对三聚氰胺树脂的耐候性有一定的影响。

三、 氨基树脂的合成原料及合成合成原料:氨基树脂的主要原料为羰基化合物和氨基化合物,目前使用最多的是甲醛,有事也可以使用糠醛和乙二醛,但糠醛与乙二醛在反应速度和色泽方面有很大的局限性,因此甲醛在工业生产中仍占主导地位,其他醛类用量很少。

在氨基树脂生产中,最重要的氨基化合物是苯代三聚氰胺、尿素和三聚氰胺,其他如硫脲、胍、氰胺、双氰胺、苯胺、酰胺类、胍胺类等也有少量应用。

尿素:尿素能与醛类如与甲醛缩合生成脲醛树脂,在酸性作用下与甲醛作用生成羟甲基脲,在中性溶液中与甲醛作用生成二羟甲基脲。

三聚氰胺:三聚氰胺(melamine)又称三聚氰酰胺、蜜胺、2,4,6-三氨基-1,3,5-三嗪。

其结构式如下:C H 2 N ON H 2尿素能与醛类如与甲醛缩合生成脲醛树脂,在酸性作用下与甲醛作用生成羟甲基脲,在中性溶液中与甲醛作用生成二羟甲基脲。

三聚氰胺和甲醛反应生成一系列的树脂状产物,这是三聚氰胺在工业中最重要的应用。

三聚氰胺分子中3个氨基上 的6个氢原子都可分别逐个被羟甲基所取代,反应可在酸性或碱性介质中进行,生成不同程度的羟甲基三聚氰胺相互聚合物,最后成三维状聚合物——三聚氰胺-甲醛树脂。

苯代三聚氰胺三聚氰胺分子中的一个氨基或氨基上的一个氢原子被其他基团取代的化合物称为烃基三聚氰胺。

取代基可以是芳香烃基或脂肪烃基。

三聚氰胺分子中的一个氨基被苯基取代的化合物称为苯代三聚氰胺。

其结构式如下:醛类: (1) 甲醛(2)多聚甲醛醇 类氨基树脂必须用醇类醚化后才能应用于涂料,所用的醇类主要有甲醇、工业无水乙醇、乙醇、异丙醇、正丁醇、异丁醇和辛醇。

氨基树脂的合成:改变氨基树脂母体化合物和醚化剂的类型、醚化度、缩聚度以及树脂中亚氨基含量,可制得各种不同的氨基树脂。

脲醛树脂的合成脲醛树脂是尿素和甲醛在碱性或酸性条件下缩聚而成的树脂,反应可在水中进行,也可在醇溶液中进行。

尿素和甲醛的摩尔比、反应介质的pH 、反应时间、反应温度等对产物的性能有较大影响。

反应包括弱碱性或微酸性条件下的加成反应、酸性条件下的缩聚反应以及用醇进行的醚化反应。

(1)加成反应(羟甲基化反应)尿素和甲醛的加成反应可在碱性或酸性条件下进行,在此阶段主要产物是羟甲基脲,并依甲醛和尿素摩尔比的不同,可生成一羟甲基脲、二羟甲基脲或三羟甲基脲。

NN N C 6 H 5H 2 NN H 2(2)缩聚反应在酸性条件下,羟甲基脲与尿素、或羟甲基脲与羟甲基脲之间发生羟基与羟基、或羟基与酰胺基间的缩合反应,生成亚甲基。

通过控制反应介质的酸度、反应时间可以制得相对分子质量不同的羟甲基脲低聚物,低聚物间若继续缩聚就可制得体型结构聚合物。

(3)醚化反应羟甲基脲低聚物具有亲水性,不溶于有机溶剂,因此不能用作溶剂型涂料的交联剂。

用于涂料的脲醛树脂必须用醇类醚化改性,醚化后的树脂中具有一定数量的烷氧基,使树脂的极性降低,从而使其在有机溶剂中的溶解性增大,可用作溶剂型涂料的交联剂。

用于醚化反应的醇类,其分子链越长,醚化产物在有机溶剂中的溶解性越好。

用甲醇醚化的树脂仍具有水溶性,用乙醇醚化的树脂有醇溶性,而用丁醇醚化的树脂在有机溶剂中则有较好的溶解性。

醚化反应是在弱酸性条件下进行的,此时发生醚化反应的同时,也发生缩聚反应。

如C H 2 N ON H 2+ O H ? H C H 2 N O N H H 2 O H H C H O C H 2 N ON H 2+ H C H O H C H 2 O H 2 H C H O H O C H 2 C H 2 N ON H 2 + H C N OH C H 2 O H 3 H C H O H O C H 2 H 2 O H C N H O N H 2 + C N H ON HH O C H 2 2 C N H O N H C N H ON HC H 2 C H 2 O H H O C H 2 H 2 O H H O C H 2 C N H ONHC H 2 O H + C N H O N H 2 H O C H 2 H , - H 2 O H O C H 2 C N H ONH C H 2 O C N H O N H 2 C H 2 H O C H 2 C N H ON H C H 2 O H H O C H 2 + C 4 H 9 O H - 2 C N H O N C H 2 C 4 H 9 O C H 2制备丁醚化树脂时一般使用过量的丁醇,这有利于醚化反应的进行。

弱酸性条件下,醚化反应和缩聚反应是同时进行的。

三聚氰胺甲醛树脂的合成(1)羟甲基化反应三聚氰胺分子上有三个氨基,共有6个活性氢原子,在酸或碱作用下,每个三聚氰胺分子可和1~6个甲醛分子发生加成反应,生成相应的羟甲基三聚氰胺,反应速度与原料配比、反应介质pH 、反应温度以及反应时间有关。

一般来说,当pH=7时,反应较慢;pH >7时,反应加快;当pH=8~9时,生成的羟甲基衍生物较稳定。

通常可使用10%或20%的氢氧化钠水溶液调节溶液的pH ,也可用碳酸镁来调节。

碳酸镁碱性较弱,微溶于甲醛,在甲醛溶液中大部分呈悬浮状态,它可抑制甲醛中的游离酸,使调整后的pH 较稳定。