碳碳复合材料ppt课件

碳碳复合材料

二、碳/碳复合材料的应用

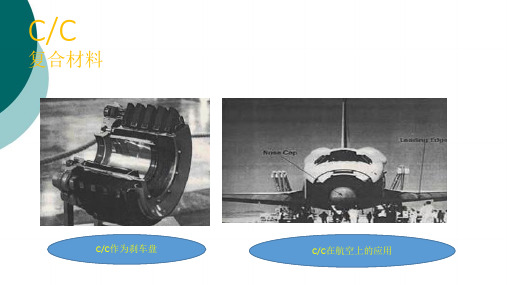

C/C复合材料作为刹车盘

二、碳/碳复合材料的应用

2. 先进飞行器 导弹、载人飞船、航天飞机等,在再入环境时飞行器头 部受到强激波,对头部产生很大的压力,其最苛刻部位 温度可达2760℃,所以必须选择能够承受再入环境苛刻 条件的材料。 设计合理的鼻锥外形和选材,能使实际流入飞行器的能 量仅为整个热量1%~10%左右。对导弹的端头帽也要 求防热材料,在再入环境中烧蚀量低,且烧蚀均匀对称, 同时希望它具有吸波能力、抗核爆辐射性能和全天候使 用的性能。 三维编织的C/ C复合材料,其石墨化后的热导性足以满 足弹头再入时由160℃气动加热至1700℃时的热冲击要 求,可以预防弹头鼻锥的热应力过大引起的整体破坏; 其低密度可提高导弹弹头射程,已在很多战略导弹弹头 上得到应用。除了导弹的再入鼻锥,C/C 复合材料还可 作热防护材料用于航天飞机。

碳/碳复合材料CVD工艺

在CVD过程中特殊问题--防止预成型体封口。 在工艺参量控制时应使反应气体和反应生成气 体的扩散速度大于沉积速度。

预成型体和基体碳

碳/碳复合材料制备的基本思路 先将碳增强材料预先制成预成型体,然后再以基体碳填充, 逐渐形成致密的C/C复合材料。 预成型体是一个多孔体系,含有大量孔隙,即使是在用成束 碳纤维编织的预成型体中,纤维束中的纤维之间仍含有大量 的孔隙。

二、碳/碳复合材料的应用

C/C在航天领域中的应用

二、碳/碳复合材料的应用

二、碳/碳复合材料的应用

3. 固体火箭发动机喷管上的应用 C/C 复合材料自上世纪70 年代首次作为固体火箭发动机 (SRM) 喉衬飞行成功以来,极大地推动了固体火箭发动 机喷管材料的发展。 采用 C/C 复合材料的喉衬、扩张段、延伸出口锥,具有 极低的烧蚀率和良好的烧蚀轮廓, 可提高喷管效率1 %~ 3%,即可大大提高固体火箭发动机的比冲。 喉衬部一般采用多维编织的高密度沥青基C/C复合材料, 增强体多为整体针刺碳毡、多向编织结构等,并在表面 涂覆SiC以提高抗氧化性和抗冲蚀能力。 美国在此方面的应用有:①“民兵2Ⅲ”导弹发动机第三 级的喷管喉衬材料; ②“北极星”A27 发动机喷管的收 敛段;③MX 导弹第三级发动机的可延伸出口锥(三维编织 薄壁 C/C 复合材料制品)。 俄罗斯用在潜地导弹发动机的喷管延伸锥(三维编织薄壁 C/C复合材料制品) 。

碳碳复合材料简介

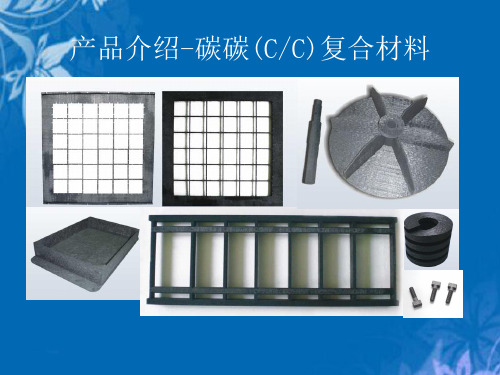

及零部件等

四 发展趋势及应用

(1) 因其良好的生物相容性 ,在生物医学方面 ,可作人体骨 骼的替代材料 ,比如人工髋关节、 膝关 节、 牙根等.

(2) 汽车、 赛车的制动系统. (3) 在核反应堆中制造无线电频率限幅器. (4) 利用其高导电率和很高尺寸稳定性 ,制造卫星通讯抛物 面无线电天线反射器. (5) 用碳/碳复合材料代替石棉制造熔融玻璃的滑道 ,其寿命 可提高100倍以上. (6) 制作高温紧固件.在700 ℃ 以上 ,金属紧固件强度很低 , 而碳/碳复合材料在高温下呈现优异承 载能力 ,可作高温下使用的螺栓、 螺母、 垫片等.

(7) 制作热压模具和超塑性加工模具.在陶瓷和粉未冶金 生产中采用碳/碳复合材料制作热压模 具 ,可减少模具厚度 ,缩短加热周期 ,节约能源和提高产 量;用碳/碳复合材料制作钛合金超塑性加工模 具 ,因其低膨胀性和钛合金的相容性 ,可提高成型效率 , 并减少成型时钛合金的折叠缺陷.

(8) 制作加热元件.与传统的石墨发热体强度低、 脆 ,加工与运输困难相比 ,碳/碳复合材料的强度 高 ,韧性好 ,可减少发热体体积 ,扩大工作区.

CC复合材料

Байду номын сангаас姚祥瑞

目录

• 定义 • 性能 • 制备工艺 • 发展前景及用途

一 定义

• 碳/碳复合材料是复合材料 的一种 ,它是以碳为基体 ,由 碳纤维或其制品(碳毡或碳布) 增强的复合材料.

二 性能

• 它兼有碳的惰性和碳纤维的高 强度 ,具有良好的机械性能、 耐 热性、 耐腐蚀性、 磨擦减振特 性及热、电传导特性等特点.而 且 ,其质轻 ,比强度和比弹性模 量都很高 ,更重要的是这种材料 随着温度的升高(可达2 200 ℃) 其强度不降低 ,甚至比室温条件 下还高。

碳碳复合材料ppt课件

循环浸渍-碳化曲线反映了浸渍-碳化工艺特点:

❖ 在进行1~3次浸渍碳化时,复合材料的密度增加较快, 从预制体密度(约1.2~1.3g/cm3)增加到1.6g/cm3以上;

❖ 从第四次循环浸渍碳化开始,则每次复合材料的密度增 加相对较慢。

❖ 为了减少浸渍-碳化次数,提高浸渍碳化效率和改善复 合材料的性能,一般采用真空压力浸渍工艺,形成了压 力浸渍碳化工艺(PIC, Pressure Impregnation Carbonization)。并且在沥青液态浸渍-碳化工艺中得 到应用。

沥青碳化率=0.95QI+0.85(BI-QI)+(0.3-0.5)BS

因此,沥青的碳化率随高分子量芳香族化合物的含量增加而增加。 最高的碳化率达90%,但与碳化时的压力有关。当碳化压力增强时, 低分子量物质挥发气化,并在压力下热解得到固态沥青碳。

★ 沥青碳化特性

★ 沥青碳化特性

沥青的压力碳化经历以下过程:

沥青液态压力浸渍-碳化 工艺是在常压、250℃下先浸 渍,然后在此温度下加压至 100MPa压力下继续浸渍,再 此压力下经650℃碳化。

同样需经历多次PIC工艺 使/C复合材料致密化。

● HIPIC工艺

HIPIC工艺是热等静压浸 渍碳化工艺(Hot Isostatic Pressure Carbonization),即 在等静压炉中进行PIC工艺。

沥青、树脂浸渍-碳化与CVD裂解碳填充孔隙的区别

C/C复合材料CVD/CVI工艺的种类主要有:

❖ 等温 (Isothermal)法; ❖ 压力梯度 (Pressure gradient)法; ❖ 温度梯度(Thrmal gradient)法; ❖ 化学液气相沉积法(Chemical Liquid Vapour

《碳碳复合材料简介》课件

高强度与高刚度

具有出色的强度和刚度,适用 于要求高强度和轻质化的领域。

良好的耐损性

具有优异的耐磨、耐热疲劳和 耐腐蚀性能。

碳碳复合材料的应用领域

1

航空航天

广泛应用于飞机结构、发动机部件和导弹热防护等领域。

2

能源工业

用于核电站中的炭碳复合材料管道和储罐,以及燃烧器等高温设备。

3

汽车工业

用于制造高性能汽车制动系统、排气系统和座椅结构。

碳碳复合材料的优势与局限性

优势

高温性能卓越,具有较高的强度和刚度。

局限性

制备工艺复杂,生产成本较高。

碳碳复合材料的发展趋势

随着技术的进步,碳碳复合材料将继续发展,更广泛地应用于航空航天、能 源、汽车等领域。同时,制备工艺将更加成熟,并不断降低生产成本。

结论和总结

碳碳复合材料具有独特的优点,是一种重要的高性能材料。它在航空航天、能源和汽车工业等领域发挥着重要 作用,并有着广阔的发展前景。

《碳碳复合材料简介》 PPT课件

碳碳复合材料是一种由碳纤维和炭素基体组成的高性能复合材料。它具有高 强度、高刚度、高温性能和优异的耐损性。

什么是碳碳复合材料

碳碳复合材料是一种由碳纤维和炭素基体组成的复合材料。碳纤维提供高强 度和高刚度,炭素基体则提供高温抗氧化性能。

碳碳复合材料的制备方法

1 化学气相沉积 (CVD)

通过化学反应在碳纤维表 面沉积炭素来制备碳碳复 合材料。

2 航空电弧加热法 (AIR) 3 热解石墨化 (HTI)

利用航空电弧对碳纤维进 行加热,使其与炭素基体 结合。

先将碳纤维石墨化,然后 与绿石墨和残余碳反应形 成碳碳复合材料。

碳碳复合材料的性质与特点

碳碳复合材料概述

碳碳复合材料概述1概述碳/碳复合材料是由碳纤维(或石墨纤维)为增强体,以碳(或石墨)为基体(de)复合材料,是具有特殊性能(de)新型工程材料,也称为“碳纤维增强碳复合材料”. 碳/碳复合材料完全是由碳元素组成,能够承受极高(de)温度和极大(de)加热速率.它具有高(de)烧蚀热和低(de)烧蚀率,抗热冲击和在超热环境下具有高强度,被认为是超热环境中高性能(de)烧蚀材料.在机械加载时,碳/碳复合材料(de)变形与延伸都呈现出假塑件性质,最后以非脆性方式断裂.它(de)主要优点是:抗热冲击和抗热诱导能力极强,具有一定(de)化学惰性,高温形状稳定,升华温度高,烧蚀凹陷低,在高温条件下(de)强度和刚度可保持不变,抗辐射,易加工和制造,重量轻.碳/碳复合材料(de)缺点是非轴向力学性能差,破坏应变低,空洞含量高,纤维与基体结合差,抗氧化性能差.制造加工周期长,设计方法复杂,缺乏破坏准则.1958年,科学工作者在偶然(de)实验中发现了碳/碳复合材料,立刻引起了材料科学与工程研究人员(de)普遍重视.尽管碳/碳复合材料具有许多别(de)复合材料不具备(de)优异性能,但作为工程材料在最初(de)10年间(de)发展却比较缓慢,这主要是由于碳/碳(de)性能在很大程度上取决于碳纤维(de)性能和谈集体(de)致密化程度.当时各种类型(de)高性能碳纤维正处于研究与开发阶段,碳/碳制备工艺也处于实验研究阶段,同时其高温氧化防护技术也未得到很好(de)解决.在20世纪60年代中期到70年代末期,由于现代空间技术(de)发展,对空间运载火箭发动机喷管及喉衬材料(de)高温强度提出了更高要求,以及载人宇宙飞船开发等都对碳/碳复合材料技术(de)发展起到了有力(de)推功作用.那时,高强和高模量碳纤维已开始应用于碳/碳复合材料,克服碳/碳各向异性(de)编织技术也得到了发展,更为主要(de)是碳/碳(de)制备工艺也由浸渍树脂、沥青碳化工艺发展到多种CVD沉积碳基体工艺技术.这是碳/碳复合材料研究开发迅速发展(de)阶段,并且开始了工程应用.由于20世纪70年代碳/碳复合材料研究开发工作(de)迅速发展,从而带动了80年代中期碳/碳复合材料在制备工艺、复合材料(de)结构设计,以及力学性能、热性能和抗氧化性能等方面基础理论及方法(de)研究,进一步促进和扩大了碳/碳复合材料在航空航天、军事以及民用领域(de)推广应用.尤其是预成型体(de)结构设计和多向编织加工技术日趋发展,复合材料(de)高温抗氧化性能已达1700oC,复合材料(de)致密化工艺逐渐完善,并在快速致密化工艺方面取得了显着进展,为进一步提高复合材料(de)性能、降低成本和扩大应用领域奠定了基础. 目前人们正在设法更有效地利用碳和石墨(de)特性,因为无论在低温或很高(de)温度下,它们都有良好(de)物理和化学性能.碳/碳复合材料(de)发展主要是受宇航工业发展(de)影响,它具有高(de)烧蚀热.低(de)烧蚀率.在抗热冲击和超热环境下具有高强度等一系列优点,被认为是超热环境中高性能(de)烧蚀材料.例如,碳/碳复合材料制作导弹(de)鼻锥时,烧蚀率低且烧蚀均匀,从而可提高导弹(de)突防能力和命中率.碳/碳复合材料具有一系列优异性能,使它们在宁宙飞船、人造卫星、航大飞机、导弹、原子能、航空以及一般工业部门中都得到了日益广泛(de)应用.它们作为宇宙飞行器部件(de)结构材料和热防护材料,不仅可满足苛刻环境(de)要求,而且还可以大大减轻部件(de)重量,提高有效载荷、航程和射程.碳/碳复合材料还具有优异(de)耐摩擦性能和高(de)热导率,使其在飞机、汽车刹车片和轴承等方面得到了应用. 碳与生物休之间(de)相容性极好,再加上碳/碳复合材料(de)优异力学性能,使之适宜制成生物构件插入到活(de)生物机体内作整形材料,例如:人造骨路,心脏瓣膜等. 今后,随着生产技术(de)革新,产量进步扩大.廉价沥青基碳纤维(de)开发及复合工艺(de)改进,使碳/碳复合材料将会有更大(de)发展. 2碳/碳复合材料(de)制造工艺最早(de)碳/碳复合材料是由碳纤维织物二向增强(de),基体由碳收率高(de)热固性树脂(如酚醛树脂)热解获得.采用增强塑料(de)模压技术,将二向织物与树脂制成层压体,然后将层压体进行热处理,使树脂转变成碳或石墨.这种碳/碳复合材料在织物平面内(de)强度较高,在其他方向上(de)性能很差,但因其抗热应力性能和韧性有所改善,并且可以制造尺寸大、形状复杂(de)零部件,因此,仍有一定用途.为了克服两向增强(de)碳/碳复合材料(de)缺点,研究开发了多向增强(de)碳/碳复合材料.这种复合材料可以根据需要进行材料设计,以满足某一方向上对性能(de)最终要求.控制纤维(de)方向、某一方向(de)体积含量、纤维间距和基体密度,选择不同类型(de)纤维、基体和工艺参数,可以得到具有需要(de)力学、物理及热性能(de)碳/碳复合材料. 多向增强(de)碳/碳复合材料(de)制造分为两大步:首先是制备碳纤维预制件,然后将预制件与基体复合,即在预制件中渗入碳基体.碳/碳复合材料制备过程包括增强体碳纤维及其织物(de)选择、基体碳先驱体(de)选择、碳/碳预成型体(de)成型工艺、碳基体(de)致密化工艺,以及最终产品(de)加工、检测等环节. (1)碳纤维(de)选择碳纤维纱束(de)选择和纤维织物结构(de)设计是制造碳/碳复合材料(de)基础.可以根据材料(de)用途、使用(de)环境以及为得到易于渗碳(de)预制件来选择碳纤维.通过合理选择纤维种类和织物(de)编织参数(如纱束(de)排列取向、纱束间距、纱束体积含量等),可以改变碳/碳复合材料(de)力学性能和热物理性能,满足产品性能方向设计(de)要求.通常使用加捻、有涂层(de)连续碳纤维纱.在碳纤维纱上涂覆薄涂层(de)目(de)是为编织方便,改善纤维与基体(de)相容性.用做结构材料时,选择高强度和高模量(de)纤维.纤维(de)模量越高,复合材料(de)导热性越好;密度越大,膨胀系数越低.要求导热系数低时,则选择低模量(de)碳纤维.一束纤维中通常含有1000-10000根单丝,纱(de)粗细决定着基体结构(de)精细性.有时为了满足某种编织结构(de)需要,可将不同类型(de)纱合在一起.另外,还应从价格、纺织形态、性能及制造过程中(de)稳定性等多方面(de)因素来选用碳纤维.可供选用(de)碳纤维种类有粘胶基碳纤维、聚丙烯腊(PAN)基碳纤维和沥青基碳纤维. 目前,最常用(de)PAN基高强度碳纤维(如T300)具有所需(de)强度、模量和适中(de)价格.如果要求碳/碳复合材料产品(de)强度与模量高及热稳定性好,则应选用高模量、高强度(de)碳纤维;如果要求热传导率低,则选用低模量碳纤维(如粘胶基碳纤维).在选用高强碳纤维时,要注意碳纤维(de)表面活化处理和上胶问题.采用表面处理后活性过高(de)碳纤维,使纤维和基体(de)界面结合过好,反而使碳/碳呈现脆性断裂,导致强度降低.因此,要注意选择合适(de)上胶胶料和纤维织物(de)预处理制度,以保证碳纤维表面具有合适(de)活性. (2)碳纤维预制体(de)制备预制体是指按照产品(de)形状和性能要求,先将碳纤维成型为所需结构形状(de)毛坯,以便进一步进行碳/碳致密化工艺.按增强方式可分为单向纤维增强、双向织物和多向织物增强,或分为短纤维增强和连续纤维增强.短纤维增强(de)预制体常采用压滤法、浇铸法、喷涂法、热压法.对于连续长丝增强(de)预制体,有两种成型方法:一种是采用传统(de)增强塑料(de)方法,如预浸布、层压、铺层、缠绕等方法做成层压板、回旋体和异形薄壁结构;另一种是近年得到迅速发展(de)纺织技术——多向编织技术,如三向编织、四向编织、五向编织、六向编织以至十一向编织、极向编织等.单向增强可在一个方向上得到最高拉伸强度(de)碳/碳.双向织物常常采用正交平纹碳布和8枚缎纹碳布.平纹结构性能再现性好,缎纹结构拉伸强度高,斜纹结构比平纹容易成型.由于双向织物生产成本较低,双向碳/碳在平行于布层(de)方向拉伸强度比多晶石墨高,并且提高了抗热应力性能和断裂韧性,容易制造大尺寸形状复杂(de)部件,使得双向碳/碳继续得到发展.双向碳/碳(de)主要缺点是:垂直布层方向(de)拉伸强度较低,层间剪切强度较低,因而易产生分层. 多向编织技术能够针对载荷进行设计,保证复合材料中纤维(de)正确排列方向及每个方向上纤维(de)含量.最简单(de)多向结构是三向正交结构.纤维按三维直角坐标轴x、y、z排列,形成直角块状预制件.纱(de)特性、每一点上纱(de)数量以及点与点(de)间距,决定着预制件(de)密度、纤维(de)体积含量及分布.在x、y、z三轴(de)每一点上,各有一束纱(de)结构(de)充填效率最高,可达75%,其余25%为孔隙.由于纱不可能充填成理想(de)正方形以及纱中(de)纤维间有孔隙,因而实际(de)纤维体积含量总是低于75%.在复合材料制造过程中,多向预制件中纤维(de)体积含量及分布不会发生明显变化,在树脂或沥青热解过程中,纤维束和孔隙内(de)基体将发生收缩,不会明显改变预制件(de)总体尺寸.三向织物研究(de)重点在细编织及其工艺、各向纤维(de)排列对材料(de)影响等方面.三向织物(de)细编程度越高,碳/碳复合材料(de)性能越好,尤其是作为耐烧蚀材料更是如此. 为了形成更高各向同性(de)结构,在三向纺织(de)基础上,已经发展了很多种多向编织,可将三向正交设汁改型,编织成四、五、七和十一向增强(de)领制件.九向结构是在三向正交结构(de)基础上,在xy平面内补充两个45o(de)方向,在三向正交结构中,如果按上下面(de)四条对角线或上下面各边中点(de)四条连线补充纤维纱,则得七向预制件.在这两种七向预制件中去掉二个正交方向上(de)纱,便得四向结构.在三向正交结构中(de)四条对角线上和四条中点连线上同时补充纤维纱,可得非常接近各向同性结构(de)十一向预制件.将纱按轴向、径向和环向排列,可得圆筒和回转体(de)预制件.为了保持圆筒形编织结构(de)均匀性,轴向纱(de)直径应由里向外逐步增加,或者在正规结构中增加径向纱.在编织截头圆锥形结构时,为了保持纱距不变和密度均匀,轴向纱应是锥形(de).根据需要可将圆筒形和截头圆锥形结构变形,编织成带半球形帽(de)圆筒和尖形官窿(de)预制件. 制造多向预制件(de)方法有:干纱编织、织物缝制、预固化纱(de)编排、纤维缠绕以及上述各种方法(de)组合. 1) 干纱编织干纱编织是制造碳/碳复合材料最常用(de)一种方法.按需要(de)间距先编织好x和y方向(de)非交织直线纱,x、y层中相邻(de)纱用薄壁钢管隔开,预制件织到需要尺寸时,去掉这些管子,用垂直(z向)(de)碳纤维纱代替.预制件(de)尺寸决定于编织设备(de)大小.用圆筒形编织机能使纤维按环向、轴向、径向排列,因而能制得回转体预制件.先按设计做好扎板,再将金属杆插入孔板,编织机自动地织好环向和径向纱,最后编织机自动取出金属杆以碳纤维纱代替. 2)穿刺织物结构如果用两向织物代替三向干纱编织预制什中x、y方向上(de)纱,就得到穿刺织物结构.具体制法是:将二向织物层按设计穿在垂直(z向)(de)金属杆上.再用未浸过或浸过树脂(de)碳纤维纱并经固化(de)碳纤维——树脂杆换下金属杆即得最终顶制件.在x、y方向可用不同(de)织物,在z向也可用各种类型(de)纱.同种石墨纱用不同方法制得(de)预制件(de)特性差别显着,穿刺织物预制件(de)纤维总含量和密度都较高.有更大(de)通用性. 3)预固化纱结构预固化纱结构与前两种结构不向,不用纺织法制造:这种结构(de)基本单元体是杆状预固化碳纤维纱,即单向高强碳纤维浸酚醛树脂及固化后得(de)杆.这种结构比较有代表性(de)是四向正规四面体结构,纤维按二向正交结构中(de)四条对角线排列,它们之间(de)夹角为.预固化杆(de)直径为1~,为了得到最大充填密度,杆(de)截面呈六角形,碳纤维(de)最大体积含量为75%,根据预先确定(de)几何图案很容易将预固化(de)碳纤维杆组合成四向结构. 用非纺织法也能制造多向圆筒结构.先将预先制得(de)石墨纱——酚醛预固化杆径向排列好,在它们(de)空间交替缠绕上涂树脂(de)环向和轴向纤维纱,缠绕结束后进行固化得到二向石墨——酚醛圆筒,再经进一步处理,即成碳/碳复合材料. 3碳/碳(de)致密化工艺 , 碳/碳致密化工艺过程就是基体碳形成(de)过程,实质是用高质量(de)碳填满碳纤维周围(de)空隙,以获得结构、性能优良(de)碳/碳复合材料.最常用(de)有两种制做工艺:液相浸渍法和化学气相沉积法. 1)液相浸渍法液相浸债工艺是制造碳/碳(de)一种主要工艺.按形成基体(de)浸渍剂,可分为树脂浸渍、沥青浸渍及沥青树脂混浸工艺;按浸渍压力,可分为低压、中压和高压浸渍工艺.通常可用做先驱体(de)有热固性树脂,例如:酚醛树脂和呋喃树脂以及煤焦油沥青和石油沥青. ①浸渍用基体先驱体(de)选择在选择基体(de)先驱体时,应考虑下列特性:黏度、产谈率、焦炭(de)微观结构和晶体结构.这些特性都与碳/碳复合材料制造过程中(de)时间-温度-压力关系有关.绝大多数热固性树脂在较低温度(低于250oC)下聚合成高度交联(de)、不熔(de)非晶固体.热解时形成玻璃态碳,即使在3000 oC时也不能转变成石墨,产碳率为50%—56%,低于煤焦油沥青.加压碳化并不使碳收率增加,密度也较小(小于1,5g/cm3).酚醛树脂(de)收缩率可达20%,这样大(de)收缩率将严重影响二向增强(de)碳/碳复合材料(de)性能.收缩对多向复合材料性能(de)影响比二向复合材料小.预加张力及先在400—600oC范围内碳化,然后再石墨化都有助于转变成石墨结构. 沥青是热塑性(de),软化点约为400oC,用它作为基体(de)先驱体可归纳成以下要点:下(de)碳收率约为50%;在大于或等于10 MPa压力下碳化,有些沥青(de)碳收率可高达90%;焦炭结构为石墨态,密度约为2g/cm3,碳化时加压将影响焦炭(de)微观结构. ②低压过程预制件(de)树脂浸渍通常将领制体置于浸渍罐中,在温度为50 oC左右(de)真空下进行浸渍,有时为了保证树脂渗入所有孔隙也施加一定(de)压力,浸渍压力逐次增加至3~5MPa,以保证织物孔隙被浸透.浸渍后,将样品故入固化罐中进行加压固化,以抑制树脂从织物中流出.采用酚醛树脂时固化压力为l MPa左右,升温速度为5~10oC/h,固化温度为140~170oC,保温2h;然后,再将样品放入碳化炉中,在氮气或氩气保护下,进行碳化(de)温度范围为650~1100oC,升温速度控制在10~30oC/h,最终碳化温度为1000 oC,保温1h. 沥青浸渍工艺常常采用煤沥青或石油沥青作为浸渍剂,先进行真空浸渍,然后加压浸渍.将装有织物预制体(de)容器故人真空罐中抽真空,同时将沥青放人熔化罐中抽真空并加热到250oC,使沥青融化,强度变小;然后将熔化沥青从熔化罐中注入盛有预制体(de)容器中,使沥青浸没预制体.待样品容器冷却后,移人加压浸渍罐中,升温到250℃进行加压涅渍,使沥青进一步浸入预制体(de)内部空隙中,随后升温至600~700oC进行加压碳化.为了使碳/碳具有良好(de)微观结构和性能,在沥青碳化时要严格控制沥青中间相(de)生长过程,在中间相转变温度(430~460℃).控制中间相小球生长、合并和长大. 在碳化过程中树脂热解,形成碳残留物,发生质量损失和尺寸变化,同时在样品中留下空隙.因此,浸渍——热处理需要循环重复多次,直到得到一定密度(de)复合材料为止.低压过程中制得(de)碳/碳复合材料(de)密度为~/cm3.,孔隙率为8%—10%. ⑧高压过程先用真空——压力浸渍方法对纤维预制体浸渍沥青,在常压下碳化,这时织物被浸埋在沥青碳中,加工以后取出已硬化(de)制品,把它放入一个薄壁不锈钢容器(称为“包套”)中,周围填充好沥青,并将包套袖真空焊封起来;然后将包套放进热等静压机中慢慢加热,温度可达600~700oC,同时施加7~100 MPa(de)压力.经过高压浸渍碳化之后,将包套解剖,取出制品,进行粗加工.去除表层;最后在2500~2700oC(de)温度和氩气保护下进行石墨化处理.上6碳/碳复台材料(de)氧化保护碳/碳复合材料具有优异(de)高温性能,当工作温度超过2000oC时,仍能保持其强度,它是理想(de)耐高温工程结构材料,已在航空航天及军事领域得到广泛应用.但是,在有氧存在(de)气氛下,碳/碳复合材料在400oC以上就开始氧化.碳/碳复合材料(de)氧化敏感性限制了它(de)扩大应用.解决碳/碳复合材料高温抗氧化(de)途径主要是,采用在碳/碳复合材料表面施加抗氧化涂层,使C与O2隔开,保护碳/碳复合材料不被氧化.另一个解决高温抗氧化(de)途径是,在制备碳/碳复合材料时,在基体中预先包含有氧化抑制剂. 1)抗氧化涂层法在碳/碳复合材料(de)表面进行耐高温氧化材料(de)徐层,阻止与碳/碳复合材料(de)接触,这是一种十分有效地提高复合材料抗氧化能力(de)方法.一般而言,只有熔点高、耐氧化(de)陶瓷材料才能作为碳/碳复合材料(de)防氧化涂层材料.通常,在碳/碳复合材料表面形成涂层(de)方法有两种:化学气相沉积法和固态扩散渗透法.防氧化涂层必须具有以下特性:与碳/碳复合材料有适当(de)黏附性,既不脱粘,又不会过分渗透到复合材料(de)表面;与碳/碳复合材料有适当(de)热膨胀匹配,以避免涂覆和使用时因热循环造成(de)热应力引起涂层(de)剥落;低(de)氧扩散渗透率,即具有较高(de)阻氧能力,在高温氧化环境中氧延缓通过涂层与碳/碳复合材料接触;与碳/碳复合材料(de)相容稳定性,既可防止涂层被碳还原而退化,又可防止碳通过涂层向外扩散氧化;具有低(de)挥发性,避免高温下自行退化和防止在高速气流中很快被侵蚀. 硅基陶瓷具有最佳(de)热膨胀相容性,在高温时具有最低(de)氧化速率,比较硬且耐烧蚀.SiC具有以上优点并且原料易得,当02分压较高时,其氧化产物固态SiO2在1650oC 以下是稳定(de),形成(de)玻璃态SiO2薄膜能防止02进一步向内层扩散.因此,在碳/碳表面渗上一层SiC涂层,能有效地防止碳/碳在高温使用时(de)氧化.在碳/碳表面形成SiC涂层(de)方法有两种:一种方法是采用固体扩散渗SiC工艺,另一种方法是近年来采用(de)化学气相沉积法.此外,利用硅基陶瓷涂层(SiC、Si3C4)对碳/碳进行氧化防护,其使用温度一般在1700~1800oC以下,高于1800oC使用(de)碳/碳复合材料(de)氧化防护问题还有待研究解决. 2)抑制剂法从碳/碳复合材料内部抗氧化措施原理来说,可以来取两种办法,即内部涂层和添加抑制剂.内部涂层是指在碳纤维上或在基体(de)孔隙内徐覆可起到阻挡氧扩散(de)阻挡层.但由于单根碳纤维很细(直径约7um),要预先进行涂层很困难,而给碳/碳复合材料基体孔隙内涂层,在工艺上也是相当困难(de).因此,内部涂层(de)办法受到很大限制.而在碳/碳复合材料内部添加抑制剂,在工艺上相对容易得多,而且抑制剂或可以在碳氧化时抑制氧化反应,或可先与氧反应形成氧化物,起到吸氧剂作用. 在碳、石墨以及碳/碳复合材料中,采用抑制剂主要是在较低温度范围内降低碳(de)氧化.抑制剂是在碳/碳复合材料(de)碳或石墨基体中,添加容易通过氧化而形成玻璃态(de)物质.研究表明,比较经济而且有效(de)抑制剂主要有B203,、B4C和ZrB2等硼及硼化物.硼氧化后形成B202;具有较低(de)熔点和强度,因而在碳和石墨氧化(de)温度下,可以在多孔体系(de)碳/碳复合材料中很容易流动,井填充到复合材料内连(de)孔隙中去,起到内部涂层作用,既可阻断氧继续侵入(de)通道,又可减少容易发生氧化反应(de)敏感部位(de)表面积.同样,B4C、ZrD2等也可在碳氧化时生成一部分CO后,形成B302,例如B4C依以下反应形成B203. 研究表明,抑制剂在起到抗氧化保护时,碳/碳复合材料有一部分已经被氧化.硼酸盐类玻璃形成后,具有较高(de)蒸气压以及较高(de)氧(de)扩散渗透率.因此,一般碳/碳复合材料采用内含抑制剂(de)方法,大都应用在600oC以下(de)防氧化. 3碳/碳复合材料(de)性能碳/碳复合材料(de)性能与纤维(de)类型、增强方向、制造条件以及基体碳(de)微观结构等因素密切相关,但其性能可在很宽(de)范围内变化.由于复合材料(de)结构复杂和生产工艺(de)不同.有关文献报道(de)数据分散性较大,仍可以从中得出一些一般性(de)结论. (1)碳/碳复合材料(de)化学和物理性能碳/碳复合材料(de)体积密度和气孔率随制造工艺(de)不同变化较大,密度最高(de)可达 2.o 6/cm 5,开f[气孔率为2%—3%.树脂碳用做基体(de)盼碳复合材料,体积密度约又 1.5g /cm J. 耐碳复合材料除含有少量(de)氢、氮和微量(de)金属元素外.99%以亡都是由元素碳组成‘因此,碳/碳复合材料与石墨样具合化学稳定性.它勺一舱(de)酸、碱、盐溶液不起反应p不溶于有机溶剂,只与浓氧化性酸溶液起反应.碳在石墨态下,只有加热到4000霓,才会熔化(在压力超过12cPa条件产);只有加热到2500 Y以上,才能测出其塑性变形;在常压下加热致 3删吧,碳才仆始升华.伊碳复合材料具有碳(de)优良性能,包括耐高温、抗腐蚀、较低(de)邦膨胀系数和较好(de)抗热冲击性能. 份碳复合材料在常温下不与氧作用,开始氧化(de)温度为则Y(特别是当微量K、Na、c5 等分属杂质存在时),温度高于600 Y将会发生严重氧化.队碳复合材料(de)最大缺点是耐匀化性能差. 碳/碳复合材料(de)热物理件能仍然典有碳和石墨材料(de)特征,主要表现为以下特点:①热导率较高酣碳复合材料(de)热导率随石墨化程度(de)提高而增加.阶碳复合材料热寻率还勺纤维(特别是石墨纤维)(de)方向有关.热导率高(de)阶碳复合材料具有较好(de)抗效应力性能,但却给结构设计带来困难(要求采取绝热措施).队碳复合材料(de)热导率—‘般为 250 W/(m·K). ②热膨胀系数较小多晶碳和心墨(de)热膨胀系数主要取决于品体(de)取向度,同时也受到扎陈度和裂纹(de)影响.因此,碳/碳复合材料(de)热膨胀系数随着柯墨化程度(de)提高而降低.热膨胀系数小,使得阶碳复合材料结构在温度变化时尺寸稳定性特别好.由于热膨胀系数小 (一般(o 5—1.5)M10‘/Y),胁碳复合材料(de)抗热应力性能比较好.所有这些性能对1;在宁航方圆(de)设计和应用非常重要. ③比热容大与碳和石墨材料柏近,室洲至2删℃,比热容约为800—2删J/(kg·K)L)l [2)矽碳复台材料(de)力学性能耐碳复合材料(de)力学性能主要取决于碳纤维(de)种类、取向、含量和制备工艺等.研究友明.酣碳复合材料(de)高强度、高模量特性主要是来自碳纤维,。

碳碳复合材料

目前应用最广泛的是等温CVI 法(ICVI),具有不损伤纤维、基体碳纯度高、工艺设备简单、

可对多个形状复杂预制体同时致密化等特点,是工业生产C/C 复合材料的主要工艺手段。ICVI 工

艺致密化过程极其复杂,沉积反应发生在多孔预制体的内表面,存在气相热解、表面沉积反应

和气体扩散过程;受温度、压力、预制体空隙结构、气体的种类及滞留时间等因素的影响;存

液相浸渍工艺

工艺原理

– 以树脂或沥青为基体前驱体,将其浸渍到织物 中,然后将浸渍有树脂或沥青的织物在惰性气 氛下热处理,使树脂或沥青转化为基体碳

工艺特 – 当在制品达到一定密度后(1.7g/cm3),

需要HIP工序实现材料的高密度

三维织物研究的重点在细编织及其工艺、各向纤维的排列对材 料的影响等方面。

2.致密化二法:CVD/CVI;液相浸渍 • 碳纤维编织预制体是空虚的,需向内渗碳使其致密化,以实现预制

体和碳基体的复合。 • 渗碳方法:液态浸渍热分解法、化学气相沉积法。 • 基本要求:基体的先驱体与预制体的特性相一致,以确保得到高致

碳毡可由人造丝毡碳化或聚丙烯腈预氧化、碳化后制得。碳毡叠层后,可以 碳纤维在X、Y、Z的方向三向增强,制得三向增强毡,如下图所示。

喷射成型是把切断的碳纤维 (约为0.025mm) 配制成碳纤维-树脂-稀释

剂的混合物,然后用喷枪将此混合物喷涂到芯模上使其成型。

或石墨化的脂碳(沥青)

用碳布或石墨纤维布叠层后进行针刺,可用空心细颈金属棒引纱。下 图是AVCD公司编织的坯体。

能

特

• 一旦产生裂纹,不会像石墨和陶瓷那样严重的力学性 对热应力不 能损失

敏感

点

物理性能

热膨胀性能低:常温下为-0.4~1.8×10-6/K,仅为金属材料 的1/5~1/10;

碳碳(C、C)复合材料介绍(ppt 38页)

连续高温炉在设计和制造使更多的选择并使用标 准品。 与耐热刚的联接板不同,C/的联接板没有热变性, 使用寿命长,可以降低托盘的更换频率,减少驴子 维修次数,提高生产效率。 此外,由于托盘本身重量的降低,保温性能的提 高,降低了搬送设备的负荷,并且大幅降低了能源 损耗。

耐热材料领域-炉内材料-保温材

和“石墨”比较 和“陶瓷”比较

更高的强度 更好的韧性,不易破碎

更好的韧性,不易破碎 不易粘结(不会胶合) 耐热冲击性好 容易加工

和“树脂”比较

良好的耐热性 良好的耐腐蚀性 高的耐摩擦性

C/C复合材料应用领域介绍

耐热材料领域

C/C复合材料 C/C金属复合材料

优良的耐热性能及低重量,可作为金属热处理过程中的工具,如烧制垫 板,料盒,以及高温炉内耐温材料。可以提高成品率及生产效率

摩擦材料领域

根据先进的制造技术,制造出的优良的耐磨产品,可用作夹具,刹车 片,火车导电架的滑板等等。

高机械性能领域

C/C复合材料和 C/CMC产品集质量轻,耐热好,热膨胀小,高强度, 高弹性等优点于一身,可满足产业界多种多样的需要。

耐热材料领域

➢产品在2000℃~2500℃下生产而成,遇热变形的状况不会发生。 ➢同时,为了使产品达到更好的耐热冲击性,产品经过了反复的热处理。 ➢产品的密度为1.6~1.7g/cm3, 产品重量是耐热钢的1/4。 ➢因为碳素纤维经过强化处理,强度是原来石墨材料的3~5倍,产品掉落也不会产生损伤。

对于连续高温炉,一般其设计和制造都会采用标准品。 当炉内运送重物时,一般会采用薄钢板。 C/C复合材料与原来的耐热刚质辊棒相比,其不同之处在 于C/C耐热性能高,不需要进行水冷。因此可以提高炉内的 保温性。并且避免水冷系统漏水的问题。 同时,由于C/C材料几乎没有热变性,可以大幅降低维修 的次数,提高生产效率。 C/C辊棒本身质量轻,能够减少炉内20~50%的能量损耗。

碳纤维及其复合材料讲解 ppt课件

➢ 碳纤维制造工艺

1、聚丙烯腈PAN配液->纺丝(湿法/干喷湿纺) ->表面处理->收丝(PAN原丝)

2.

➢ 树脂基复合材料(CFRP/CFRTP)

1、基体树脂CFRP:环氧树脂EP、双马酰亚胺树脂BMI、 热固聚酯亚胺PI、氰酸脂.

2.CFRTP热塑性树脂:聚醚醚酮、聚苯硫醚和聚醚砜主要 生产预浸带料。

总结

➢ 碳纤维复合材料(CFRP)具有轻质、高强度、高刚度、抗疲 劳和耐腐蚀等优异性能。为了解决全球气候变暖、温室气 体排放的环境问题,碳纤维复合材料在大型飞机、风力发电 叶片、汽车部件、石油开采抽油杆、电力输送电缆等领域 的应用将推动节能减排的实现。碳纤维复合材料的使用实 现了材料的轻量化,从而达到了节能减排的目的,碳纤维复合 材料在这些领域的实际应用代表了其技术的成熟度和水平。 随着国产化碳纤维制造关键技术的成熟,通过突破碳纤维复 合材料的低成本制造技术,实现国产碳纤维复合材料在节能 减排方面的应用是现实的。

CARBON FIBER AND ITS COMPOSITE MATERIALS

碳 纤维及其复合材料

张慧 冯浩辉 车腾伟

19 60

用当爱源世 的时迪于界 是的生 上 碳白发世最 纤炽明纪早 维灯电 的 。灯灯年碳

丝的代纤 时,维 期,

精品资料

• 你怎么称呼老师?

• 如果老师最后没有总结一节课的重点的难点,你 是否会认为老师的教学方法需要改进?

(2) C/C 复合材料

它是由碳纤维或织物、编织物等增强碳基复合材料构成, 主要由各类碳组成,即纤维碳、树脂碳和沉积碳。

这种材料除具备高强度、高刚性、尺寸稳定、抗氧化和耐 磨损等特性外,还具有较高的断裂韧性和假塑性。在高温 环境中,强度高、不熔不燃,广泛应用于导弹弹头,固体 火箭发动机喷管以及飞机刹车盘等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

24

碳纤维从X、Y、Z三个方向 互成90º正交排列,三个方向 的纱线并不交织,X和Y方向 的纱线交替的叠层,Z方向的 纱线起增强作用。因此XYZ 方向的纱线并没有交织点, 只有重合点,可充分发挥织 物里每个纤维的力学性能。

三维织物研究的重点在细编织及其工艺、各 向纤维的排列对材料的影响等方面。

7

2.碳纤维(carbon fiber,简称CF) 是一种含碳量在95%以上的高强度、高模量纤维的新型

纤维材料。它是由片状石墨微晶等有机纤维沿纤维轴向 方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨 材料。碳纤维"外柔内刚",质量比金属铝轻,但强度却 高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军 工和民用方面都是重要材料。它不仅具有碳材料的固有 本征特性,又兼备纺织纤维的柔软可加工性,是新一代 增强纤维。 碳纤维具有许多优良性能,碳纤维的轴向强度和模量高, 密度低、比性能高,无蠕变,非氧化环境下耐超高温, 耐疲劳性好,比热及导电性介于非金属和金属之间,热 膨胀系数小且具有各向异性,耐腐蚀性好,X射线透过 性好。良好的导电导热性能、电磁屏蔽性好等。

5

碳/碳复合材料是由碳纤维或各种碳织物 增强碳,或石墨化的脂碳(沥青)以及化学 气相沉积(CVD)碳所形成的复合材料,是 具有特殊性能的新型工程材料。由于它几乎 完全是由元素碳组成,故能承受极高的温度 和极大的加热速率。通过碳纤维适当的取向 增强,可得到力学性能优良的材料,在高温 时这种性能保持不变甚至某些性能指标有所 提高。 碳/碳复合材料抗热冲击和抗热导能 力极强,且具有一定的化学惰性。

2.耐腐蚀性:C/C像石墨一样具有耐酸、碱和

盐的化学稳定性;

3.氧化性能:C/C在常温下不与氧作用,开始

氧化温度为400℃,高于600℃会严重氧化。提高 其耐氧化性方法—成型时加入抗氧化物质或表面加 碳化硅涂层。

下一页

13

14

15

生物相容性好:是人体骨骼、关节、颅盖骨补块和 牙床的优良替代材料;

高温力学性能 的材料。

• 一旦产生裂纹,不会像石墨和陶瓷那样严重的力学

对热应力不敏 性能损失 感

10

物理性能

热膨胀性能低:常温下为-0.4~1.8×10-6/K, 仅为金属材料的1/5~1/10;

导热系数高:室温时约为0.38~0.45 cal/cm·s·℃(铁:0.13),当温度为1650℃ 时,降为0.103 cal/cm·s·℃。

安全性和可靠性高:若用于飞机,其可靠性为传统 材料的数十倍。飞机用铝合金构件从产生裂纹至破 断的时间是1mim,而C/C是51mim。

16

17

18

19

1.预制体成型(胚体)

碳纤维碱金属等杂质含量

越低越好;未经表面处理

的碳纤维和石墨纤维更适 宜制造C/C复合材料

在进行预制体成型前,根据所设计复合材料的

烧蚀性能:在高温高压气流冲刷下, 通过材料发生的热解、气化、融化、 升华、辐射等物理和化学过程,将材 料表面的质量迁移带走大量的热量, 达到耐高温的目的。

C/C的升华温度高达3600℃,在这 样的高温度下,通过表面升华、辐射 除去大量热量,使传递到材料内部的 热量相应地减少。

12

1.C/C除含有少量的氢、氮和微量金属元素外,几 乎99%以上都是元素C,因此它具有和C一样的化学 稳定性。

应用和工作环境来选择纤维种类和编织方式,例如,

对重要的结构选用高强度、高模量纤维,对要求导 热系数低的则选用低模量炭纤维,如粘胶基炭纤维。

坯体可通过长纤维(或带)缠绕、碳毡、短纤维模压或喷

射成型、石墨布叠层的方向石墨纤维针刺增强以及多向织 物等方法制得

20

21

22

或石墨化的脂碳(沥青)

C/C作为刹车盘

C/C在航空上的应用

1

2

C/C复合材料来源于ChanceVought由于实验室事故,在碳纤维树 脂基复合材料固化时超过规定的温度,

却 导致树脂碳化, 形成碳碳复合材

料。 我国对此的研究和开发主要集中在

航天航空等高新技术领域,较少涉及 民用高性能、低成本碳碳复合材料的 研究。整体研究水平还停留在对材料 宏观性能的追求上,对材料组织结构 和性能的可控性、可调性等基础研究 相当薄弱,难以满足国民经济发展对 高性能碳碳复合材料的需求。

8

力学性能 热物理性能 烧蚀性能 化学稳定性

9

• 一般C/C:拉伸强度>270GPa、弹性模量>69GPa

• 先进C/C:强度>349MPa,其中单向高强度C/C可

室温,强度ቤተ መጻሕፍቲ ባይዱ 模量

达700MPa。(通用钢材强度500~600MPa)

• 室温强度可以保持到2500℃,在1000℃以上时,

强度最低的C/C的比强度也较耐热合金和陶瓷材料的 高,是当今在太空环境下使用的高温力学性能最好

6

1.复合材料 是由两种或两种以上不同性质的材料,通过物理或

化学的方法,在宏观(微观)上组成具有新性能的材 料。各种材料在性能上互相取长补短,产生协同效 应,使复合材料的综合性能优于原组成材料而满足 各种不同的要求。复合材料的基体材料分为金属和 非金属两大类。金属基体常用的有铝、镁、铜、钛 及其合金。非金属基体主要有合成树脂、橡胶、陶 瓷、石墨、碳等。增强材料主要有玻璃纤维、碳纤 维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、 晶须、金属丝和硬质细粒等。

比热高:其值随温度上升而增大,因而能 储存大量的热能,室温比能约为0.3 kcal/kg·℃(铁:0.11),1930℃时为0.5 kcal/kg·℃。

密度:<1.7~1.9; 熔点:4100℃。 耐磨性:摩擦系数小,具有优异的耐磨擦

磨损性能,是各种耐磨和摩擦部件的最佳 候选材料。

11

3

4

C/C复合材料是以碳

(或石墨)纤维 及其织物,或石 墨化的脂碳(沥 青)为增强材料,以 碳(或石墨)为基

体,通过加工处理和

碳化处理制成的全碳 质复合材料。

增强材料就象树木中的纤维,混凝 土中的钢筋一样,是复合材料的重 要组成部分,并起到非常重要的作 用

为复合材料中起到粘接增强体成为 整体并转递载荷到增强体的主要组 分之一。