压力容器筒体封头(内压)壁厚强度计算

压力容器的壁厚计算公式

S壁厚(mm)

1

5.30292599

S壁厚(mm) 10

满足σt≦[σt]

S壁厚(mm)

10

P压力 (kg/cm2) 20.86709806

σt最大允许 应力

(kgf/cm2) 656.5359477

C壁厚附加量 (mm)

S壁厚(mm)

1

2.934235977

S壁厚(mm)

P压力 (kg/cm2)

10 须满足σt≦[σt]

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

压力校核

2000

1370

0.85

1

应力校核公

σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt]

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

Φ 焊缝系数

C壁厚附加量 (mm)

应力校核

10

2000

0.85

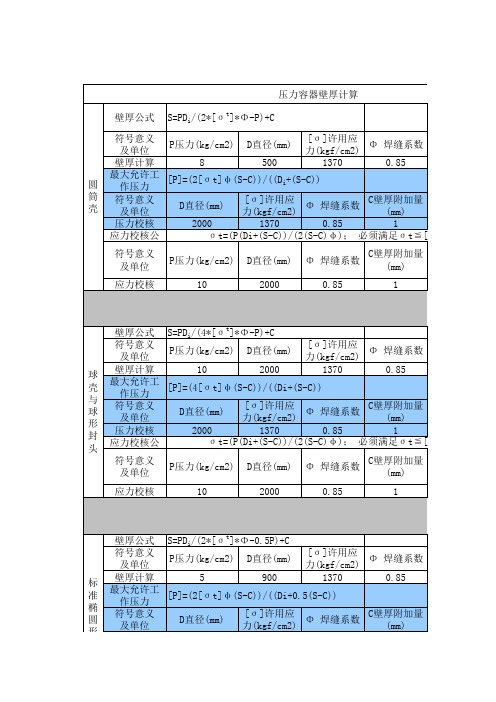

压力容器壁厚计算

壁厚公式 S=PDi/(2*[σt]*Φ-P)+C

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

壁厚计算

8

500

1370

0.85

圆

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+(S-C))

筒 符号意义 壳 及单位

D直径(mm)

S壁厚(mm)

10

10.45697181

σt最大允许 应力

(kgf/cm2) 1310.130719

D直径(mm)

[σ]许用应 力(kgf/cm2)

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

压力容器的强度计算

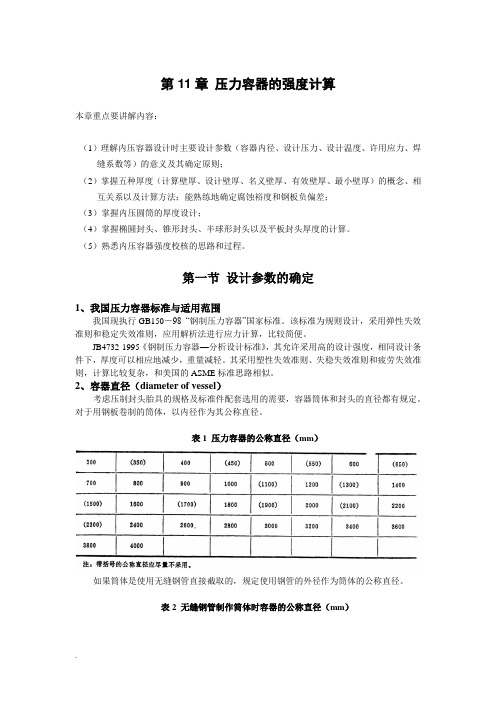

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

内压圆筒容器强度计算

300

3800 Q235 113 86

9.23 11.03 7.60 12.0 46.69 OK 0.41 127.82 OK

三 1 2 3 4 5 6 7

封头壁厚计算 计算厚度(mm) 设计厚度(mm) 最小有效厚度(mm) 名义厚度(mm) 水压试验压力(MPa) 一次薄膜应力(MPa) 校核结果

9.22 11.02 5.7 12.0 1页,共1页

内压圆筒容器强度计算

容器规格: 一 1 2 3 4 5 6 二 1 2 3 4 5 6 7 8 9 四 1 2 计算参数 设计压力(MPa) 设计温度(℃) 筒体内径(mm) 材料 试验温度许用应力(MPa) 设计温度许用应力(MPa) 圆筒壁厚计算 计算厚度(mm) 设计厚度(mm) 最小厚度(mm) 名义厚度(mm) 计算应力(MPa) 应力校核 水压试验压力(MPa) 一次薄膜应力(MPa) 校核结果 最终结果 筒体壁厚 封头壁厚 0.25 7 8 9 10 11 试验温度屈服极限(MPa) 钢材厚度负偏差(mm) 腐蚀裕量(mm) 壁厚附加(mm) 焊缝系数 235 0.8 1.0 1.8 0.6

压力容器的强度计算

• M——碟形封头的形状系数 • M的取值见表8-4

•

§16-2 容器设计(PASS)

• 壁厚的计算

简 化

•

§16-2 容器设计(PASS)

• 碟形封头球面内半径Rci可以取等于封头直 径Di或0.9 Di,令Rci=α Di

•式中α=0.9或1,常用值为0.9

碟形封头的厚度如果太薄,也会发生内压下的弹性失 稳。所以规定:对于Rci=0.9Di。r=0.17Di的碟形封头, 其计算厚度不得小于封头内直径的0.15%。如果折边半径 小于0.17Di(但不允许小于0.1Di),其计算厚度不得小 于0.3%Di。

头要比凸形封头厚得多。

(3)平板封头结构简单,制造方便,在压力不高,直径较小的容器中,采用平 板封头比较经济简便。 承压设备的封头一般不采用平板形,只是压力容器的人孔、手孔以及在操 作时需要用盲板封闭的地方,才用平板盖。

(4)高压容器中,平板封头用得较为普遍。 这是因为高压容器的封头很厚,直径又相对较小,凸形封头的制造较为困难。

•3.厚度系数在确定工作应力和最大许可压力时的应用:

•厚度系数β

β=δe / δ

•(16-13)

•厚度系数反映了筒体厚度上的富裕程度。

•(16-14)

•(16-15)

•

§16-2 容器设计

•三、内压凸形封头壁厚的确定:

1. 封头的分类:

•

§16-2 容器设计

•2.内压凸形封头包括四种形式:

•(a)标准椭圆形,(b)半球形,(c)碟形,(d)无折边球形。

§16-3 容器参数的确定

•一、设计压力 :

1.设计压力:

设计压力是在相应的设计温度下用以确定壳壁厚度的压力,亦即标注在铭牌上的容器 设计压力。其值稍高于最大工作压力。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

内压薄壁圆筒和球壳的强度设计

极限应力的选取与结构的使 用条件和失效准则有关 极限应力可以是 t t t b、 s ( 0.2 )、 st ( 0.2 )、 D、 n

16

常温容器

b s 0.2 =min{ , }

nb ns

中温容器

=min{

t

t b

nb

,

t s

t 0.2

第九章

内压薄壁圆筒和球壳设计

教学重点:

内压薄壁圆筒的厚度计算

教学难点:

厚度的概念和设计参数的确定

1

第一节 概述

一、压力容器工艺设计的任务: 根据工艺的要求确定其内直径,设计压力、设计

温度、处理的介质等工艺指标。

二、压力容器强度设计的任务:

根据给定的内直径、设计压力、设计温度以及介 质腐蚀性等工艺条件,设计计算出合适的容器厚度, 以保证新设备能在规定的使用寿命内安全可靠地运 行。

注:5mm为不锈钢常用厚度。

21

三、容器的厚度和最小厚度

1、厚度的定义 计 算 厚 度 设 计 厚 度 名 义 厚 度 有 效 厚 度 毛 坯 厚 度

d

C1

n

e

C2

C C1 C 2

圆整值 加工减薄量

图9-2 壁厚的概念

22

2、最小厚度 min 设计压力较低的容器计算厚度很薄。

26

(2)采用石油蒸馏产品进行液压试验时,试验温度应低于石 油产品的闪点或沸点。

(3)试验温度应低于液体沸点温度,对新钢种的试验应高于

材料无塑性转变温度。

(4)碳素钢、16MnR和正火的15MnVR钢制容器液压试验时,液 体温度不得低于5℃,其它低合金钢制容器(不包括低温容器) 液压试验时,液体温度不低于15 ℃。如果由于板厚等因素造 成材料无塑性转变温度升高,还要相应地提高试验液体温度。 (5)液压试验完毕后,应将液体排尽并用压缩空气将内部吹 干。

(整理)压力容器材料壁厚计算与校核计算实例.

(整理)压⼒容器材料壁厚计算与校核计算实例.第⼀节输⼊分析及功能性能描述1、⼯作介质:硫酸钴液体由于硫酸钴液体内杂质成份较复杂,且内部成份容易结晶,所以过滤器及管道、阀门全部选⽤不锈钢材料。

2、原液固含量:≤5%和本公司的液体⾼级⼯程师莫⼯和中南⼤学廖博⼠联系咨询后,取得硫酸钴溶液中固体的固含量≤5%的范围内3、设备的最⾼⼯作温度不超过70℃⼯艺要求提出设备的最⾼⼯作温度不得超过70℃,因此设计时应适当的放⼤,将设计温度提⾼到80℃。

4、⼯作压⼒由于中南装置功能及⼯艺参数中指出,反洗压⼒0.5Mpa(⽓源压⼒),所以在设计装置时按照0.8Mpa进⾏装置的设计。

5、过滤组件为1个;经过对⼯艺条件的提出,过滤组件为2个,1个为多通道滤芯过滤组件,1个双层滤芯过滤组件。

6、滤芯参数1.1双层滤芯规格:双层管YTT75X200-3-C0.4-D2(外管外径75,内径69;内管外径63,内径57)1.2滤芯数量:5套1.3过滤⾯积:1.3.1总过滤⾯积:1.3.2单管过滤⾯积:1.4过流截⾯⾯积S:0.00062㎡1.5滤芯安装形式:1个过滤器内1只滤芯组件2.1多通道滤芯规格:多通道滤芯YTT60X200-C0.5-D32.2滤芯数量:2套2.3过滤⾯积:2.3.1总过滤⾯积:2.3.2单管过滤⾯积:2.4过流截⾯⾯积S:0.00079㎡2.5滤芯安装形式:1个过滤器内1只滤芯组件7、输送管道为DN40管道;经⼯艺计算出循环系统的循环管直径为DN40,补液管道为DN25,回流排⽓管道为DN25,清液出⼝管道为DN25,反冲器安装管道为DN25,排渣管道为DN25,过滤罐体的材质为OCr18Ni9,管道的材质为OCr18Ni9;8、法兰的公称压⼒为1.6Mpa;⼯艺条件指出,设备管道法兰的公称压⼒为1.6Mpa,设计时,应按照此标准进⾏管道法兰的设计与选择。

9、清液储液罐的体积经过⼯艺⼯程师计算得,反冲器内部可⽤于反冲液的液体体积约为0.8L,因此在设计清液储液罐容积时按照1.2L来进⾏设计。