数据分析过程流程图

超市管理系统数据流程图

超市管理系统数据流程图超市管理系统是一个用于管理超市运营的软件系统,它涵盖了从商品采购到销售、库存管理、会员管理等一系列业务流程。

下面是超市管理系统的数据流程图,详细描述了各个模块之间的数据流动和处理过程。

1. 商品管理模块- 数据流1:从供应商获取商品信息- 数据流2:将商品信息录入系统- 数据流3:更新商品信息- 数据流4:删除商品信息- 数据流5:查询商品信息- 数据流6:生成商品报表2. 采购管理模块- 数据流7:查询库存信息- 数据流8:确定采购需求- 数据流9:向供应商下订单- 数据流10:接收供应商发货信息- 数据流11:更新库存信息- 数据流12:生成采购报表3. 销售管理模块- 数据流13:查询库存信息- 数据流14:录入销售信息- 数据流15:更新库存信息- 数据流16:生成销售报表4. 库存管理模块- 数据流17:查询库存信息- 数据流18:更新库存信息- 数据流19:生成库存报表5. 会员管理模块- 数据流20:录入会员信息- 数据流21:更新会员信息- 数据流22:删除会员信息- 数据流23:查询会员信息- 数据流24:生成会员报表6. 数据分析模块- 数据流25:从各个模块获取数据- 数据流26:进行数据分析和统计- 数据流27:生成分析报表以上是超市管理系统的数据流程图,每个模块之间通过数据流进行信息的传递和处理。

通过这个系统,超市可以实现商品的采购、销售、库存管理和会员管理等业务流程的自动化和信息化,提高工作效率和管理水平。

同时,数据分析模块可以帮助超市进行销售趋势分析、库存预警等决策支持,进一步优化运营策略。

请注意,以上数据流程图仅为示例,实际超市管理系统的数据流程可能因具体需求而有所不同。

数据流程图画法

数据流程图画法数据流程图是一种用于描述业务流程和数据流动的图表工具,它通过使用几种特定的符号和线条来表示实体、过程和数据的流动,并以图形化的方式展示整个数据处理的流程,使人们更直观地了解和分析数据的流转过程。

数据流程图画法主要包括以下几个步骤:第一步,确定流程图的目标和范围。

在绘制数据流程图之前,首先需要明确绘图的目标和范围,包括确定要绘制的流程和数据流。

第二步,识别流程中的实体和过程。

在确定了绘图的目标和范围之后,需要识别出流程中的实体和过程。

实体可以是组织、人员、设备等,而过程则是处理数据的活动。

第三步,绘制实体和过程的符号。

在绘制数据流程图时,可以使用一些特定的符号来表示实体和过程。

例如,用矩形框表示过程,用椭圆表示实体。

第四步,确定数据的流动和转换。

在数据流程图中,数据的流动是非常重要的,可以使用箭头线来表示数据的流动方向和方式。

同时,还需要确定数据在流程中的转换和处理方式。

第五步,连接实体和过程。

在绘制数据流程图时,需要将实体和过程连接起来,形成一个完整的流程图。

可以使用箭头线将实体与过程连接起来,并标记数据的流向和转换。

第六步,添加描述和注释。

在绘制数据流程图的过程中,可以通过添加描述和注释来解释图中的各个部分,使得读者更容易理解和理解整个流程。

第七步,审查和改进。

在绘制完数据流程图后,需要对图表进行审查和改进。

可以与相关人员进行讨论和交流,以确定流程是否准确和清晰,并做出必要的修改和调整。

总之,数据流程图是一种非常重要的图表工具,可以帮助人们更直观地了解和分析数据的流转过程。

通过遵循上述的绘图步骤,可以更好地绘制和使用数据流程图,提高数据流程的效率和质量。

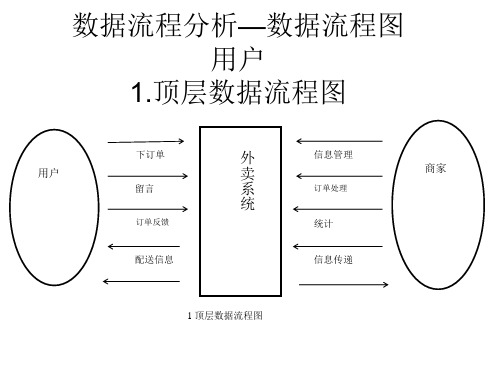

数据流程分析—数据流程图

下订单

用户

留言

订单反馈

外 卖 系 统

信息管理

商家

订单处理

统计

配送信息

信息传递

1 顶层数据流程图

2.第一层数据流程图

留言评价 用户 信息 注册登录 外卖预定 爱 好 需 求 送 餐 信息反馈 物 流 信 息 配送 中心 物流 配送 配 送 信 息 配送单 订单信 息 留 言 信 息 审核确 认 留言反馈 外卖单 留言处理 留言信息 留 言 信 息

留言评价 有效留言 留言审核

用户

留言信息

查看 留言 反馈

回复信息 无效留言

留言信息

管理员

回复留言反馈

3-2 用户留言第二层数据流程图

3-3用户订餐第二层数据流程图

用户

无效订单

有效订单

用户登录 订单处理审核 在线选购

餐饮信息 订单信息

订餐单

信息反馈

餐品选择

上门 需要信息

信息汇总确认

需求信息

管理员 是否选择

审核配货

管理员

2 第一层数据流程图

用户

3 3-1

注册信 息

无效信 息

信息审核

有效信 息

需修改的信息

用户信息 输 入 密 码 登入 密 码 正 确 成功登入 3-1 用户注册第二层数据流程 图 修改后的信 息 更新用户信息

第 用二 户层 注数 册据 第流 二程 层图 数 据 流 程 图

3-2用户留言管理第二层数据流程图

外卖订餐 3-3用户订餐第二层数据流程图

支付方式选择

3-4管理员订单管理第二层数据流程 图

有效订单

审核确认

订单预处理

数据流程图

一旦把数据流程图中的四种成份都分离出来之后,就可 着手绘制系统的数据流程图了。数据流程图的绘制也是采 用自顶向下的方法,由粗到细,逐层细化,最后形成一套 完整的拟建系统的数据流程图。

D1 库存信息

仓管

事务

1.0

员

B 1 A

C

2 F

E

4G

3 D

对加工3细化 的子图:

3.3 E

3.1

缺少C

3.2 D

加工3

处理编号

处理的编号原则: 子图图号为分解的父图中的处理号,

同级子图在最后数字以序号区别。

顶层

(不编号)

S

1层 1

2层 2.1

2.2 2.3

2 3

3.1

3.2

分解的程度

分解的深度与层次: 按功能情况定,一般设深度为3-5; 如超过5个加工最好分解画,否则容易出错。

怎样画DFD 了解DFD的特性 画分层DFD

1) DFD的特性

与程序流程图不同,DFD不表示程序的控制结构,只 描述数据的流动

DFD分成多层(子图、父图概念)表示, 从而逐步展开 数据流和功能的细节。

顶层 1层

DFD的分层表示

S

(基本系统模型)

2

1

(系统的子功能)

3

2层 2.1

2.2 2.3

在E-R图中矩形代表数据实体,连接矩形的直线代表 数据实体间的关系。

考虑处理:问题给出“采购部需要报表”,因此 必须有一个用于产生报表的处理。输入事务的结果 是改变材料库存量,然而任何改变数据的操作都是 处理,因此对事务进行的加工是另一个处理。

管理信息系统数据流程图详解

(4)数据流程图的核心是“处理功能”处理数据 流。

数据流

处理 数据流

3.2 开发E-R图 传统的系统开发方法都把重点集中在新系统的数据 存储需求上,而数据存储需求包括数据实体、数据 实体的属性以及它们之间的关系。我们采用E-R图来 定义数据存储需求的模型。

在E-R图中矩形代表数据实体,连接矩形的直线代表 数据实体间的关系。

不断修改,也要和其他系统建设者共同商讨一求一致意

14 .4 绘制数据流图注意事项

• 14.4 绘制数据流图的注意事项

•

(1)关于自顶向下、逐层分解

•

(2)数据流必须通过加工

•

(3)数据存储环节一般作为两个加工环节的界面来

安排

•

(4)编号

数据流(程)图

2021/7/2

管理信息系统

23

顶层

顶层的顶层数据流程图只需指明处理与有关外部实体之 间的信息交换关系就可以了,无须考虑内部的处理、存 储、信息流动问题。

D3 总数

D3 库存的目录

数据存储

D7 总数

2021/7/2

D8 供货单位

D7 总数

重复的数据存储

管理信息系统

14

销售量 计算销售量

存入数据

计算销 售量

销售量

D4 商品销售账

读出数据

2021/7/2

管理信息系统

15

• 数据存储是用来存贮数据的。在分层DFD中,数据存 储一般仅属于某一层或某几层,因此又称数据存储为局 部文件。现对数据存储符号说明如下:

管理信息系统

9

• 第二种解决办法

顾客

订货单

编辑 合格订货单 订货单

数据流程图

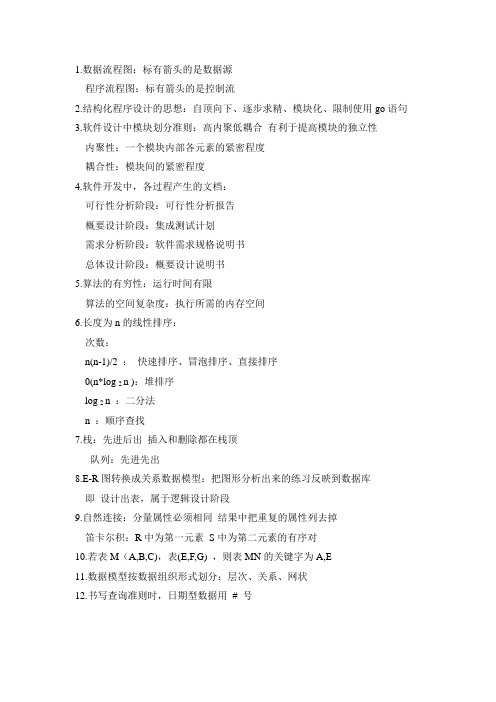

1.数据流程图:标有箭头的是数据源程序流程图:标有箭头的是控制流2.结构化程序设计的思想:自顶向下、逐步求精、模块化、限制使用go语句3.软件设计中模块划分准则:高内聚低耦合有利于提高模块的独立性内聚性:一个模块内部各元素的紧密程度耦合性:模块间的紧密程度4.软件开发中,各过程产生的文档:可行性分析阶段:可行性分析报告概要设计阶段:集成测试计划需求分析阶段:软件需求规格说明书总体设计阶段:概要设计说明书5.算法的有穷性:运行时间有限算法的空间复杂度:执行所需的内存空间6.长度为n的线性排序:次数:n(n-1)/2 :快速排序、冒泡排序、直接排序0(n*log 2 n ):堆排序log 2 n :二分法n :顺序查找7.栈:先进后出插入和删除都在栈顶队列:先进先出8.E-R图转换成关系数据模型:把图形分析出来的练习反映到数据库即设计出表,属于逻辑设计阶段9.自然连接:分量属性必须相同结果中把重复的属性列去掉笛卡尔积:R中为第一元素S中为第二元素的有序对10.若表M(A,B,C),表(E,F,G) ,则表MN的关键字为A,E11.数据模型按数据组织形式划分:层次、关系、网状12.书写查询准则时,日期型数据用# 号13.格式:定义数字、日期/时间、文本时显示及打印的方式默认值:制定一个数值,在新建记录时自动输入到字段中添加新纪录时自动分配指定值,所以无法任意设置有效性规则:提供一个表达式,为true时才能在此字段添加或更改值有效性文本:有效性规则不为true时显示的提示信息帮助用户更正14.生成表查询:库中已有同名表,通过查询覆盖原表15.SQL查询中,group by :将查询结果按列分组16.SQL语句:Insert:插入数据update:修改delete:删除Create:创建表,不能追加新数据17.例如,输入教师信息,为职称字段提供教授、副教授、讲师等供用户选择,用的控件为组合框18.控件的焦点事件发生顺序:Enter→GotFocus(控件接受焦点)→操作事件→Exit→LostFocus(控件失去焦点)19.报表:只能输出数据(显示、打印),不能输入(修改)20.报表控件:标签、图形、文本框……21.宏引入控件值语法:Forms![窗体名]![控件名] 或[Forms]![窗体名]![控件名]Reports![报表名]![控件名] 或[Reports]![报表名]![控件名]22.宏运行过程中:可打开、关闭数据库,可修改窗体属性,可执行查找、操作表对象不可修改宏本身23.宏操作命令:SetValue:为窗体、报表上的控件、字段或属性设置值SetWarning:关闭或打开所有的系统信息24.VBA变量名命名:不能有空格及除下划线外的其他标点,不能超过255个字符,不能使用VBA关键字(rem等)、首字符必须是字母25.”Option Base 1”语句,A(2 to 5,5)为A(2,1),...,A(2,5),A(3,1)...A(3,5)...A(5,1),...,A(5,5) 共四组,每组5个元素,共20个元素26.VBA中错误检测时间:语法错误:编辑时自动检验逻辑错误、运行错误:程序运行时显示,不自动注释错误:无法检测27.参数传递的方式:按值传递byVal:单向、改变形参不改变实参按址传递byRef:双向、若改变形参必改变实参28.INT函数:返回表达式的整数部分例:INT(A+0.5):将A四舍五入29.VBA函数的三个条件函数:iif switch choose (if为条件语句)30.DateDiff: 返回时间间隔数例:d1= #12/25/2009# d2= #1/5/2010# MsgBox DateDiff(“ww”,d1,d2) “ww”表示周间隔,则输出231.DLookup函数:从指定记录集检索特定字段的值可在VBA、宏、查询表达式、计算控件直接使用主要用于检索来自外部字段中的数据32.循环队列中元素的个数是由队头指针和队尾指针共同决定的33.顺序存储结构的存储一定连续,链式结构不一定连续34.链式存储:可以对线性也可以对非线性比顺序存储更占空间35.软件开发中需求分析阶段可以使用的工具:数据流程图(DFD)、数据字典(DD)、判定树、判定表36.对象的基本特点:标识唯一性、分类型、多态性、封装性、模块独立性好37.数据管理阶段(发展至今):人工管理→文件系统→数据库系统38.关系运算:选择:找出满足给定条件的元组(水平方向抽取记录)投影:从关系模式中指定若干个属性组成新关系(垂直分解)连接:两个关系模式拼接成包含连接条件的元组的新关系39.SELECT语句:(功能最强、最为复杂)Select [all|distinct] 别名from 表名[where查询条件]40.创建表:create table 修改:alter 删除:drop41.修改数据:update table set 字段名= value [where 条件]42.单击:Form_Click() 命令按钮:Cmd1_Click()43.报表中添加计算字段以“=”开头44.宏操作:MsgBox::显示提示消息Beep:计算机发出嘟嘟声45.显示“共N页,第n页”:=”共”&[Pages]&”页,第”&[Page]&”页”46.控件:图形控件:在窗体上绘制图形图像控件:显示静态图片,在access中不能对图片进行编辑绑定对象框:显示OLE对象,记录改变对象一起改变(相片)未绑定对象框:显示未结合的OLE对象,记录改变对象不改变47.access数据库的对象:(7种)A.表:用于存储、数据库系统的基础B.查询:数据库设计目的的体现,建库后被查询才体现价值C.报表:一种数据库应用程序进行打印输出的方式D.模式:将VBA声明和过程作为一个单位进行保存的集合,是应用程序开发人员的工作环境E.数据访问页:F.宏:G.窗体:48.VBA中打开窗体:DoCmd.OpenForm(FormName,view,FilterName...)49.Dim NewArray(10) as Integer:定义11个整型数构成的数组NewArray默认的数组下限为0 ,10为上限,则数组为NewArray(0)到NewArray(10)共11个Dim NewArray(1 to 10) as Integer:定义10个整型数构成的数组NewArray Dim NewArray(4,4,4) as Integer:定义4*4*4=64个整型数构成的数组NewArray50.本地窗口:内部自动显示所有当前过程的变量声明及变量值51.VBA中,过程的定义不可嵌套,过程的使用可以嵌套52. 0.01*Int (100*(X+0.005)):保留两位小数,千分位四舍五入53.Do Unit:先判断条件后执行。

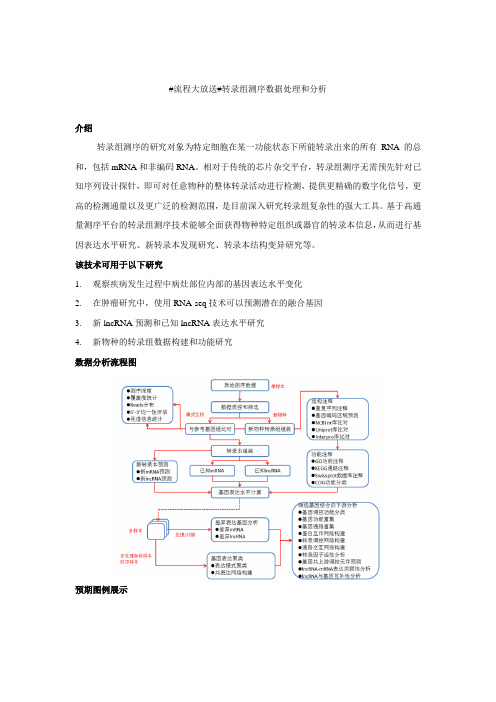

转录组测序数据分析流程

#流程大放送#转录组测序数据处理和分析

介绍

转录组测序的研究对象为特定细胞在某一功能状态下所能转录出来的所有RNA的总和,包括mRNA和非编码RNA。

相对于传统的芯片杂交平台,转录组测序无需预先针对已知序列设计探针,即可对任意物种的整体转录活动进行检测,提供更精确的数字化信号,更高的检测通量以及更广泛的检测范围,是目前深入研究转录组复杂性的强大工具。

基于高通量测序平台的转录组测序技术能够全面获得物种特定组织或器官的转录本信息,从而进行基因表达水平研究、新转录本发现研究、转录本结构变异研究等。

该技术可用于以下研究

1.观察疾病发生过程中病灶部位内部的基因表达水平变化

2.在肿瘤研究中,使用RNA-seq技术可以预测潜在的融合基因

3.新lncRNA预测和已知lncRNA表达水平研究

4.新物种的转录组数据构建和功能研究

数据分析流程图

预期图例展示

示例图1 差异表达基因筛选示例2 基因聚类分析heatmap图

示例3 差异基因互作网络图示例4 lncRNA、基因与上游共有miRNA网络图。

25数据分析程序(质量、环境和职业健康安全管理体系程序文件)

质量、环境和职业健康安全管理体系程序文件编号:ZLBF-QEOHS-B-25-2006 版本:B/0数据分析程序1.目的通过对公司施工管理活动、与顾客沟通及其它信息的数据收集、,并对数据进行分析,用以评价质量管理体系的适宜性和有效性。

2.范围适用于公司在所承建工程的施工过程中的数据收集和分析。

3.职责3.1综合事物部负责体系运行情况信息的收集和分析;包括内部审核中不符合项的收集分析,各部门、各项目目标、指标完成情况的收集分析等。

3.2生产安全部负责对各工程项目的产值完成情况,职业健康安全和环境事故,各项职业健康安全与环境目标的实现情况等数据进行收集与分析。

3.3物资装备部负责对项目物资供应商供货能力、机械设备配备情况、各种主材的价格信息、各种能源使用情况等信息的收集分析。

3.4技术质量部负责指导项目工程质量信息的收集与分析,在数据分析的基础上,提高产品质量;3.5市场开发部负责指导各项目收集顾客意见并分析、评价顾客的满意程度;3.6合约部负责指导各项目分包方施工能力、进度统计等信息的收集与分析;指导各项目进行经济活动分析;3.7项目部根据本工程项目特点,负责完成各项目在产品形成过程中各种信息的收集和分析,并上报公司各相关部门。

4.工作程序4.1数据分析过程流程图:(见附录01)4.2数据分析的工作步骤:4.2.1项目经理部各职能部门为数据收集基础部门,项目相关部门应根据工程或部门的工作特点,选择能提高管理、技术水平、产品质量、降低生产成本的项目(含施工工序、111质量、环境和职业健康安全管理体系程序文件编号:ZLBF-QEOHS-B-25-2006 版本:B/0 工艺)进行数据收集活动。

4.2.2公司各职能部门,根据本部门的职责选择相应的数据分析对象。

4.2.3确定数据收集、分析的场合和对象后,应编制数据收分析应用计划,计划应包括完成时间、数据分析方法、采用哪些相应的监控系统等。

4.2.4对数据分析应用的场合和对象进行原始数据的收集和积累工作,在完成原始的数据资料积累后,对资料进行相应的数据分析,在数据分析活动中应努力采用统计技术方法,常用的有:a) 以数理统计为基础的抽样检验方法;b) 用于定性分析的因果分析图;c) 用于定量分析的直方图、散布图等;d) 用于过程连续监控的控制图、方差分析等;e) 行业规定的如砼或砂浆试块的强度计算方法等;4.2.5公司各部门整理、编写《数据分析成果报告》,报告中应对成果进行分析、评价,以证实质量管理体系运行的适宜性和有效性,及产品质量的现状和趋势。