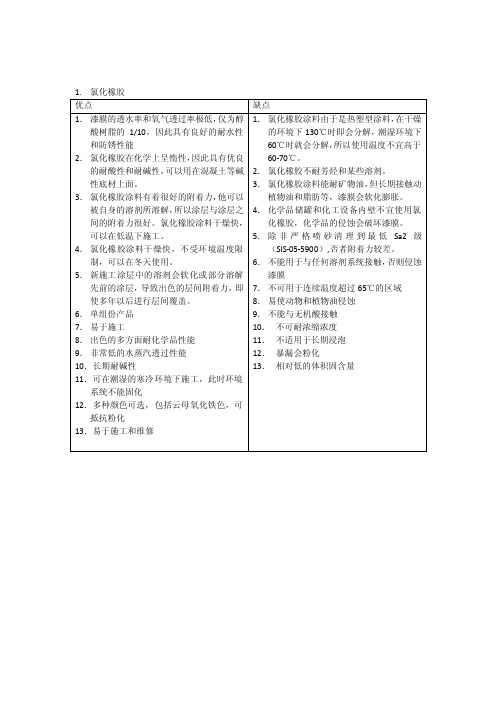

常用阻燃剂对氯化橡胶涂料阻燃性的比较

氯化橡胶漆的优缺点对比

7. 不可用于连续温度超过 65℃的区域 8. 易使动物和植物油侵蚀 9. 不能与无机酸接触 10. 不可耐浓缩浓度 11. 不适用于长期浸泡 12. 暴漏会粉化 13. 相对低的体积固含量

12.多种颜色可选, 包括云母 氧化铁色,可 抵抗粉化

13.易于施工和维修

1. 氯化橡胶 优点

缺点

1. 漆膜的透水率和氧气透过率极低,仅为醇 1. 氯化橡胶涂料由于是热塑型涂料,在干燥

酸树脂的 1/10,因此具有良好的耐水性

的环境下 130℃时即会分解,潮湿环境下

ቤተ መጻሕፍቲ ባይዱ

和防锈性能

60℃时就会分解,所以使用温度不宜高于

2. 氯化橡胶在化学上呈惰性,因此具有优良

60-70℃。

的耐酸性和耐碱性,可以用在混凝土等碱 2. 氯化橡胶不耐芳烃和某些溶剂。

制,可以在冬天使用。 5. 新施工涂层中的溶剂会软化或部分溶解

先前的涂层,导致出色的层间附着力,即 使多年以后进行层间覆盖。 6. 单组份产品 7. 易于施工 8. 出色的多方面耐化学品性能 9. 非常低的水蒸汽透过性能 10.长期耐碱性 11.可在潮湿的寒冷 环境下施 工,此时环境 系统不能固化

5. 除 非 严 格 喷 砂 清 理 到 最 低 Sa2 级 (SIS-05-5900),否者附着力较差。

性底材上面。

3. 氯化橡胶涂料能耐矿物油,但长期接触动

3. 氯化橡胶涂料有着很好的附着力,他可以

植物油和脂肪等,漆膜会软化膨胀。

被自身的溶剂所溶解,所以涂层与涂层之 4. 化学品储罐和化工设备内壁不宜使用氯

间的附着力很好。氯化橡胶涂料干燥快, 化橡胶,化学品的侵蚀会破坏漆膜。

橡胶材料的防火性能

橡胶材料的防火性能橡胶是一种常用的材料,广泛应用于建筑、交通、航空航天等领域。

然而,由于其燃烧性,在某些场合下会产生严重的火灾风险。

因此,研究橡胶材料的防火性能,提升其火灾安全性,对保障人民生命财产安全具有重要意义。

一、橡胶材料的火灾特性在探讨橡胶材料的防火性能之前,我们需要了解其火灾特性。

橡胶具有较高的可燃性,在遇到火源时易燃燃烧,且火势蔓延快,烟雾浓密,烟气中含有大量的有害物质。

这种特性使得橡胶材料一旦着火将很难控制,火势很快蔓延到周围环境,给人们的生命财产造成极大威胁。

二、提升橡胶材料的防火性能的方法为了提高橡胶材料的防火性能,以下是几种可行的方法:1. 添加阻燃剂阻燃剂是一种可以降低材料燃烧性能的物质。

添加适量的阻燃剂可以改善橡胶的防火性能。

阻燃剂可以干扰燃烧链反应,抑制火势蔓延,减少烟雾产生。

常用的阻燃剂有氢氧化铝、磷系化合物等。

2. 表面涂覆防火涂料将橡胶材料的表面涂覆一层防火涂料,可以起到阻隔燃烧的作用。

防火涂料具有良好的阻燃、隔热、隔烟等性能,能有效阻止火势蔓延,降低烟雾产生,提高橡胶材料的火灾安全性。

3. 设计合理的结构在使用橡胶材料时,合理设计结构对提高其防火性能至关重要。

例如,在建筑领域中,可以通过优化建筑材料的选择和布局,设置防火墙、防火门等构造,在火灾发生时隔离火源,并减缓火势蔓延,保护人员的生命安全。

4. 定期检查和维护橡胶材料在使用过程中需要定期检查和维护,确保其防火性能处于良好状态。

如发现橡胶材料出现老化、破损等情况,应及时更换或修复,以保持其防火性能。

三、橡胶材料的应用与防火要求橡胶材料广泛应用于建筑、交通、航空航天等众多领域。

不同领域对橡胶材料的防火要求也不尽相同。

在建筑领域,橡胶材料通常应用于屋面防水、管道密封等方面。

对于屋面防水的橡胶材料,需要具备较高的耐火性能,以减少火灾对建筑物的破坏。

而对于管道密封的橡胶材料,要求具有良好的耐高温性能,能够在高温环境下保持稳定。

几种阻燃橡胶制品生产方法

几种阻燃橡胶制品生产方法阻燃橡胶制品是一类添加了阻燃剂的橡胶制品,能有效减少火灾时橡胶制品的燃烧速度和火焰蔓延程度,提高火灾时人员的逃生时间和火灾扑灭的机会。

目前,主要有以下几种方法用于生产阻燃橡胶制品。

第一种方法是添加阻燃剂。

通过向橡胶材料中添加阻燃剂,能在发生火灾时阻止燃烧过程。

常用的阻燃剂包括氧化镁、氧化铝、氯化磷酸铵等。

这些阻燃剂能够降低橡胶材料的燃烧速度和火焰蔓延程度,从而有效防止火灾的发生和扩散。

第二种方法是改性橡胶材料。

通过在橡胶材料中添加具有阻燃功能的改性剂,能够改善橡胶材料的阻燃性能。

常用的改性剂包括磷酸铵盐、纳米颗粒等。

这些改性剂能够增加橡胶材料的抗火性能,使其在高温下仍然保持较好的防火性能。

第三种方法是改变橡胶材料的结构。

通过改变橡胶材料的结构,如增加材料的密度、减少材料的含氧量等,能够提高橡胶材料的阻燃性能。

例如,通过增加橡胶材料中的填充剂,能够提高材料的密度,减少燃烧时产生的烟雾和火焰。

第四种方法是采用阻燃涂层。

通过在橡胶制品表面涂覆一层阻燃涂层,能够提高橡胶制品的阻燃性能。

阻燃涂层通常采用具有阻燃功能的涂料或涂层技术,如阻燃涂料、阻燃膜等。

这些阻燃涂层能够在火灾时形成一层阻燃障碍,有效防止橡胶制品的燃烧和火焰传播。

除了上述几种方法,还有其他一些方法也适用于生产阻燃橡胶制品,如采用共混法、微胶囊法等。

这些方法通过在橡胶材料中引入特定的化学物质或微胶囊,能够改善橡胶材料的防火性能,提高其在火灾时的安全性能。

总结起来,生产阻燃橡胶制品的方法有添加阻燃剂、改性橡胶材料、改变橡胶材料的结构、采用阻燃涂层等。

这些方法能够提高橡胶制品的阻燃性能,减少火灾时橡胶制品的燃烧速度和火焰蔓延程度,从而提高火灾时人员的逃生时间和火灾扑灭的机会。

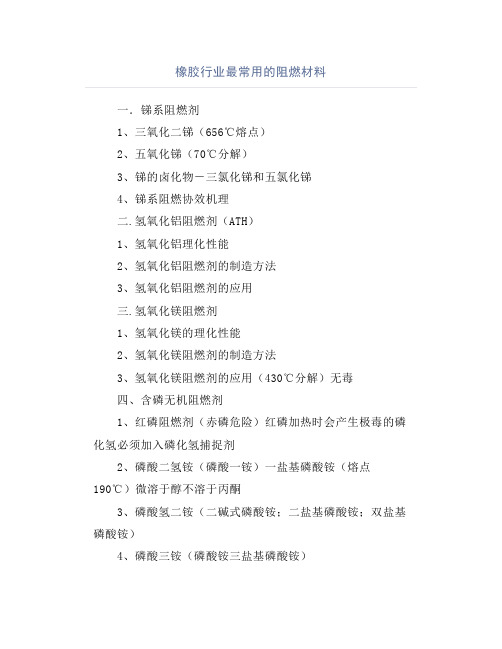

橡胶行业最常用的阻燃材料

橡胶行业最常用的阻燃材料一.锑系阻燃剂1、三氧化二锑(656℃熔点)2、五氧化锑(70℃分解)3、锑的卤化物-三氯化锑和五氯化锑4、锑系阻燃协效机理二.氢氧化铝阻燃剂(ATH)1、氢氧化铝理化性能2、氢氧化铝阻燃剂的制造方法3、氢氧化铝阻燃剂的应用三.氢氧化镁阻燃剂1、氢氧化镁的理化性能2、氢氧化镁阻燃剂的制造方法3、氢氧化镁阻燃剂的应用(430℃分解)无毒四、含磷无机阻燃剂1、红磷阻燃剂(赤磷危险)红磷加热时会产生极毒的磷化氢必须加入磷化氢捕捉剂2、磷酸二氢铵(磷酸一铵)一盐基磷酸铵(熔点190℃)微溶于醇不溶于丙酮3、磷酸氢二铵(二碱式磷酸铵;二盐基磷酸铵;双盐基磷酸铵)4、磷酸三铵(磷酸铵三盐基磷酸铵)5、聚磷酸铵(APP)与有机阻燃剂相比价廉、毒性低是较理的无机阻燃剂,热稳定五.含硼阻燃剂1、水合硼酸锌(FB阻燃剂)无毒无污染、无机阻燃剂、熔点980℃,300℃上失去结晶水2、硼酸锌的阻燃机理3、硼酸锌的用途4、硼酸锌的应用实例5、偏硼酸钡六.含钼阻燃剂及抑烟剂1、三氧化钼、795℃熔点750℃升华、不溶于水易溶于碱生成钼酸盐,可溶于浓硝酸和浓盐2.酸或浓硝酸和浓硫酸的混合溶液3、钼酸钠、熔点687℃溶于水七.有机阻燃剂(一)反应型含溴阻燃剂1、四溴双酚A(TBA或TBBPA)熔点175℃-181℃分解温度240℃,295℃时迅速分解、使用加工温度220℃,不溶于水、溶于碱的水溶液乙醇、丙酮苯水醋等有机溶液、溴含量:57~58%2、四溴双酚A双(羟乙氧基)醚(EOTBBA)溶点115-118℃失重5%不低于300℃微溶于于水,溶于苯、丙酮、近于无毒3、四溴双酚A烯丙基醚、(四溴醚)熔点110~120℃含溴量51%不溶于水、可溶于氯苯及氯化烃溶剂中、添加型用于可发性聚苯乙烯4、四溴邻苯二甲酸酐(TBPA)熔点273~280℃含溴67~68.9%开始分解400℃不溶于水及脂肪族烃类溶剂、可溶于硝基苯、二甲基甲酰胺微溶于丙酮、二甲苯氯代溶剂、二氧(口恶)烷、有事、抗静电效果5、三溴苯酚、(TBP)黄色粉末熔占86-92℃理论含溴量58.8%不溶于水6、双反丁烯二酸酯(FR-2)熔点65-68℃含溴量62%,5%热失重时温度>220℃,不溶于水有毒二溴苯基缩水甘油醚、(BGE-48)黄色到棕色透明液体、含溴量46-52%不浓于水,粘度25℃时150厘泊左右(二)添加型含溴阻燃剂1、1,2.二(2,4,6-三溴苯氧基)乙烷。

阻燃橡胶配方范文

阻燃橡胶配方范文

下面是一种常见的阻燃橡胶配方:

1.橡胶基料:主要选用具有良好阻燃性能的橡胶材料,如氯丁橡胶(CR)、乙丙橡胶(EPR)等。

这些橡胶材料具有一定程度的自熄性能,在遇到明火或高温时,不易自行燃烧。

2.填充剂:常用的填充剂有石蜡粉、硅酸镁、氢氧化铝等。

这些填充剂具有抑制橡胶燃烧的效果,能有效减缓火焰的蔓延速度。

3.阻燃剂:阻燃剂是提高橡胶阻燃性能的关键因素。

常用的阻燃剂有溴系阻燃剂、磷氮系阻燃剂等。

溴系阻燃剂的阻燃机理是通过反应释放出溴离子,形成氧化剂,破坏火焰的链式反应,达到阻燃的效果;磷氮系阻燃剂则通过在燃烧过程中释放出磷氮化合物,形成惰性材料层,阻止氧气与橡胶接触,从而达到阻燃的目的。

4.助剂:助剂包括增塑剂、稳定剂、硫化剂、活性剂等。

增塑剂和稳定剂能够提高橡胶的加工性能和耐热性,确保橡胶制品在高温环境下不会变形和老化;硫化剂和活性剂则用于橡胶的硫化反应,提高橡胶制品的物理和机械性能。

实际的配方会根据具体的橡胶制品和阻燃要求进行调整,以达到最佳的阻燃效果。

同时,为了确保生产的阻燃橡胶制品符合国际标准和行业要求,配方中还需要考虑有害物质的含量、物性测试指标等。

总之,阻燃橡胶配方是一个复杂的工程,需要根据具体情况进行调整和优化,以满足不同领域对阻燃橡胶制品的需求。

正确选择橡胶基料、填充剂和阻燃剂,合理使用助剂,能够生产出优质的阻燃橡胶制品,提高产品的安全性和可靠性。

橡胶行业最常用的阻燃材料

橡胶行业最常用的阻燃材料在橡胶行业中,阻燃材料是一种具有阻止或减缓火灾蔓延的能力的材料。

这些材料在橡胶制品的生产过程中起着重要作用,可以提高橡胶制品的耐火性能,保障人员安全。

以下是橡胶行业中最常用的几种阻燃材料:1.氧化镁:氧化镁是一种常用的阻燃剂,可用于提高橡胶材料的阻燃性能。

氧化镁可以通过分解和吸热作用来降低橡胶制品的燃烧速度,减少火焰的蔓延。

此外,氧化镁还能有效地抑制橡胶材料的烟雾生成,降低火灾的毒害性。

2.氯化磷:氯化磷是另一种常用的阻燃剂,可用于改善橡胶制品的阻燃性能。

氯化磷在燃烧时可以释放出氯离子,抑制火焰的蔓延。

此外,氯化磷还能与燃烧的橡胶材料反应,形成炭化层,防止火焰进一步燃烧,提高橡胶制品的防火性能。

3.硅酸铝:硅酸铝是一种常用的无机阻燃剂,可以提高橡胶制品的耐火性能。

硅酸铝能够吸热分解,消耗火源的热量,减缓橡胶材料的燃烧速度。

同时,硅酸铝还能与燃烧的橡胶材料反应,生成炭化物,形成难燃的炭化层,防止火焰的蔓延。

4.聚溴联苯醚(PBB):聚溴联苯醚是一种广泛应用于橡胶行业的阻燃剂。

它具有良好的热稳定性和防火性能,能够有效地降低橡胶制品的燃烧速度。

聚溴联苯醚能够化学吸热,减慢橡胶材料的燃烧速度,形成难燃的炭化层,提高橡胶制品的阻燃性能。

5.铝水合物:铝水合物是一种常用的无机阻燃剂,可用于改善橡胶制品的防火性能。

铝水合物能够吸附和吸热,减缓橡胶材料的燃烧速度,形成难燃的炭化层,阻止火焰的蔓延。

总之,橡胶行业中最常用的阻燃材料包括氧化镁、氯化磷、硅酸铝、聚溴联苯醚和铝水合物等。

这些材料能够有效地提高橡胶制品的耐火性能,降低火灾的风险,保护人员和财产的安全。

在橡胶制品的生产过程中,合理选用和应用这些阻燃材料是非常重要的。

常用环保型阻燃剂

常用环保型阻燃剂来源于:注塑塑胶网/doc/da17930556.html,常用环保型阻燃剂一、环保型溴系阻燃剂1、十溴二苯乙烷8010 8010不属于多溴二苯醚,在燃烧中绝对不可能产生PBDD或PBDF;8010的相对分子量为971;溴含量82%,和DBDPO含溴量相当(83%),因此阻燃性能基本一致;初熔点345℃,热稳定性较DBDPO(305℃)高;它的耐光性以及不易渗析的特点都优于DBDPO,最可贵的是其阻燃的塑料可以回收使用,这是许多溴系阻燃剂所不具备的特点。

8010工业品为平均粒度3μm、自由流动、微颗粒化的白色结晶粉末,在塑料改性中容易分散,塑料制品颜色自由。

而且工业化成本和DBDPO相当,是DBDPO最为理想的替代品。

作为添加型溴系阻燃剂,8010在使用过程也需要和锑化物配合使用,配合比例和DBDPO/锑化物比例相同;和DBDPO相比,8010更适用于高温高粘特性的工程塑料。

2、溴化环氧树脂阻燃剂用溴化环氧树脂又称为四溴双酚A环氧树脂齐聚物,溴含量可达50%,分子量在1000~45000之间,分为EP型和EC型;EP 型和EC型相比,前者的耐光性较好,但溴含量较低,而后者阻燃的ABS和HIPS具有较好的抗冲强度。

商业品溴化环氧树脂是乳黄色半透名晶片和白色粉末的混合物,国产溴化环氧树脂有刺激性气味,而以色列死海溴产品则无气味。

溴化环氧树脂具有令人满意的熔体流速和较高的阻燃效率,优良的热稳定性和光稳定性,且能赋予阻燃基材良好的机械性能,产品不起霜。

低相分子量溴化环氧树脂适用于阻燃ABS和HIPS,高相分子量者适合于阻燃ABS/PC合金和PC,PET,PBT等工程塑料。

它在使用过程需要和锑化物配合使用。

3、溴化聚苯乙烯溴化聚苯乙烯的发展与溴化环氧树脂相类似,也是近年发展较快的一个阻燃剂品种。

溴化聚苯乙烯为白色或淡黄色粉末或颗粒,溴含量在60%左右。

热分解温度大于310℃,具有分子量大,热稳定性好,在高聚物中分散性和混容性好,易于加工,不起霜等优点。

常用阻燃剂分类及介绍

阻燃剂的分类:1、按所含阻燃元素分按所含阻燃元素可将阻燃剂分为卤系阻燃剂、磷系阻燃剂、氮系阻燃剂、磷-卤系阻燃剂、磷-氮系阻燃剂等几类。

卤系阻燃剂在热解过程中,分解出捕获传递燃烧自由基的X·及HX,HX能稀释可燃物裂解时产生的可燃气体,隔断可燃气体与空气的接触。

磷系阻燃剂在燃烧过程中产生了磷酸酐或磷酸,促使可燃物脱水炭化,阻止或减少可燃气体产生。

磷酸酐在热解时还形成了类似玻璃状的熔融物覆盖在可燃物表面,促使其氧化生成二氧化碳,起到阻燃作用。

在氮系阻燃剂中,氮的化合物和可燃物作用,促进交链成炭,降低可燃物的分解温度,产生的不燃气体,起到稀释可燃气体的作用。

磷-卤系阻燃剂、磷-氮系阻燃剂主要是通过磷-卤、磷-氮协同效应作用达到阻燃目的,具有磷-卤、磷-氮的双重效应,阻燃效果比较好。

2、按组分的不同分按组分的不同可分无机盐类阻燃剂、有机阻燃剂和有机、无机混合阻燃剂三种。

无机阻燃剂是目前使用最多的一类阻燃剂,它的主要组分是无机物,应用产品主要有氢氧化铝、氢氧化镁、磷酸一铵、磷酸二铵、氯化铵、硼酸等。

有机阻燃剂的主要组分为有机物,主要的产品有卤系、磷酸酯、卤代磷酸酯等。

还有一部分有机阻燃剂用于纺织织物的耐久性阻燃整理,如六溴水散体、十溴-三氧化二锑阻燃体系,具有较好的耐洗涤的阻燃性能。

有机、无机混合阻燃剂是无机盐类阻燃剂的改良产品,主要用非水溶性的有机磷酸酯的水乳液,部分代替无机盐类阻燃剂。

在三大类阻燃剂中,无机阻燃剂具有无毒、无害、无烟、无卤的优点,广泛应用于各类领域,需求总量占阻燃剂需求总量一半以上,需求增长率有增长趋势。

3、按使用方法分按使用方法的不同可把阻燃剂分为添加型和反应型。

添加型阻燃剂主要是通过在可燃物中添加阻燃剂发挥阻燃剂的作用。

反应型阻燃剂则是通过化学反应在高分子材料中引入阻燃基团,从而提高材料的抗燃性,起到阻止材料被引燃和抑制火焰的传播的目的。

在阻燃剂类型中,添加型阻燃剂占主导地位,使用的范围比较广,约占阻燃剂的85%,反应型阻燃剂仅占15%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用阻燃剂对氯化橡胶涂料阻燃性的比较

于春洋 (北京联合大学化学工程学院精细化工系,100023)

摘要:用作者设计的涂料阻燃试验方法结合热重分析法,研究比较了氯化石蜡、三氧化二锑、氧化锌、氧化铁红和二氧化锡等阻燃剂对氯化橡胶涂料的阻燃效果。

结果表明,在氯化橡胶涂料体系中,用少量氧化铁红代替部分三氧化二锑,漆膜阻燃性不下降;氯含量52%的氯化石蜡,其阻燃性高于氯含量70%的氯化石蜡。

关键词:阻燃剂;阻燃性;氯化橡胶涂料

1 前 言

众所周知,在阻燃防护材料中,应用较广、作用较为明显的是阻燃涂料。

氯化橡胶涂料具有化学稳定性好、抗化学药品性高、耐候性好以及附着力强等特点[1],同时氯化橡胶又是一种难燃性树脂,可制作非膨胀型阻燃涂料[2],因此氯化橡胶涂料在防腐、阻燃方面应用广泛。

在氯化橡胶涂料中最常见的阻燃剂是氯化石蜡和三氧化二锑,而三氧化二锑价格昂贵,故研究各种阻燃剂之间的协同阻燃效应、减少锑系阻燃剂用量、降低涂料成本是急需解决的课题之一。

涂料阻燃性测试方法主要有隧道法[3]、小室燃烧法[4]和大板燃烧法[5],这些方法需要大量的五合板,一般实验室不易实现。

为此,作者根据国际标准《薄膜状塑料可燃性和燃烧速率的测定》[6],设计了一种简单的涂料阻燃性能试验方法。

本工作以该法结合热重分析(TG)法研究了氯化石蜡(含氯量为70%和52%)、三氧化二锑、氧化锌、氧化铁红[7]和二氧化锡[8]等阻燃剂对氯化橡胶涂料的阻燃效果及协同效应。

2 实验部分

2·1 原 料

氯化橡胶(20%甲苯溶液,粘度0·02 Pa·s,ALLOPRENE公司产);氯化石蜡(氯含量分别为52%和70%),工业品;三氧化二锑,工业品;氧化锌,分析纯;氧化铁红,工业品;二氧化锡,化学纯;重晶石粉,工业品;红丹,化学纯;二甲苯,化学纯;200#汽油,工业品。

2·2 涂料配方及颜料分散

涂料配方是参照文献[1]中防腐蚀氯化橡胶底漆配方设计的,见表1~3。

颜料分散采用锥形磨。

按表1~3中的配方称取各组分,把全部颜料、部分基料和部分溶剂放入锥形磨中研磨,完全分散后加入其余的基料和溶剂,用玻璃棒搅拌均匀[9],备用。

2·3 阻燃试验装置

(1)防火罩设计:防火罩是用厚2 mm的A 3钢板制造的长方体,见图1。

防火罩上部中央位置装有夹具,前面的门上镶以耐热玻璃作观察窗,四周底部开4个通风孔。

(2)其他用具:

酒精灯;秒表;螺旋测微计。

2·4 阻燃性测试步骤

(1)把研磨分散好的涂料用刷子均匀地涂在A 4复印纸上(单面涂刷,涂两道,干膜厚约80μm),待涂膜实干后,用剪刀裁成2×420 mm的试样,在室温下干燥10 d;

(2)试样每端约60 mm处划两条定位线,规定300 mm为测定燃烧速率的距离;

(3)垂直地夹住试样,使410 mm的长度露在夹具外面。

把防火罩放在一个装有排风扇的防风小室中,试验时关闭排风扇。

调节酒精灯火焰高度为25 mm;

(4)用酒精灯顶端火焰点燃试样末端,直到着火,但不超过15 s,不用移动火焰去跟踪收缩燃着的试样的自由端;

(5)若试样着火,关闭防火罩,当燃着的边缘达到下定位线时,记录燃烧时间;

(6)若火焰在到达上定位线之前熄灭,停止计时,注意观察外部熄灭的原因,比如熔融、滴落、闷熄等等;

(7)测试完毕马上通风排出燃烧产物。

(8)结果表示:试样下定位线以上烧掉的、烧焦或熔掉的面积除以燃烧时间,由此计算出燃烧速率(mm2/min),以三个平行试样燃烧速率的平均值作为最终结果。

这个面积是试样宽度与试样下定位线与上定位线或最远的损失点之间的距离的乘积。

若试样无明显收缩现象则试验有效。

2·5 热重分析(TG)

根据阻燃试验结果选择一组阻燃性相差较小的配方,待其涂覆在玻璃板上的漆膜实干后,用小刀刮下数克作样品,用DT-30分析仪以空气为介质进行热重分析。

3 结果与讨论

3·1 阻燃性试验结果

本文阻燃性试验方法得到的阻燃性能测试结果如表4。

配方1~6的燃烧速率数据清楚地表明,加入少量的三氧化二锑,使氯化橡胶涂料的阻燃效果有很大的提高,并且随着三氧化二锑用量的增加,氯化橡胶涂料的阻燃性不断提高。

在含有三氧化二锑的情况下,随着氯化石蜡(含氯量70%)用量的增加,氯化橡胶涂料的阻燃性逐渐提高,但升高幅度不大,见表4配方7~10。

表4中配方11~13的试验结果表明,无三氧化二锑存在时,氧化锌的阻燃性很小;而氧化锌用量加大,阻燃性下降;比较配方3与配方14~16的阻燃性试验结果可以发现,存在三氧化二锑时,氧化锌的加入会大幅度地降低氯化橡胶涂料的阻燃性,使涂层的燃烧速率值增加2~3倍,并且氧化锌的用量越高,涂层的阻燃性越差。

比较表4中配方1与配方17~19试验结果可见,没有三氧化二锑存在时,氧化铁红的加入使氯化橡胶涂料的阻燃性有一定程度的提高;存在三氧化二锑的配方中,加入少量氧化铁红,涂膜阻燃性有所提高(见表4中配方3与配方20),添加大量氧化铁红,则使涂层阻燃性下降。

比较表4中配方3和配方23、配方1和配方24的阻燃性可以看出,使用含氯量52%的氯化石蜡比含氯量70%的氯化石蜡涂膜有更好的阻燃效果,但两者的阻燃性差别不大。

此外,不论使用哪种氯化石蜡,三氧化二锑的加入都会大幅度提高涂层的阻燃性。

比较表4中配方1与配方25~27、配方3与配方28~30可以发现,二氧化锡没有阻燃性。

3·2 阻燃机理探讨

当涂层燃烧时,氯化橡胶与氯化石蜡受热分解成氯化氢,氯化氢与三氧化二锑进一步反应生成氯氧化锑,氯氧化锑又可进一步分解成三氯化锑:

由于三氧化二锑比重很大,覆盖在涂层表面起阻燃作用。

此外,涂层燃烧时,三氧化二锑可以进入气相燃烧区与不同燃烧阶段中的自由基反应生成RCl、HCl、Cl和Sb,这些中间产物可以进一步与活化中心反应降低其浓度,从而起到阻燃作用[10]。

据以上机理可知,增加氯化物中的氯含量和三氧化二锑用量必然会提高涂层的阻燃性。

因为氯化橡胶中已含有较大量的氯,所以增加氯化石蜡用量,对于涂层阻燃性的提高不十分显著。

单独使用氧化锌时,可能由于涂层燃烧时反应生成的二氧化锌比重较小,对涂层没有太大的覆盖作用,所以其阻燃作用不太明显,且氧化锌的加入削弱了三氧化二锑的覆盖效应及捕捉自由基的能力,使涂层的阻燃性下降。

由于燃烧反应生成的FeCl3比ZnCl2比重大,其覆盖作用也就较大,所以氧化铁红的阻燃作用稍好于氧化锌。

含氯量52%的氯化石蜡比含氯量70%的氯化石蜡的阻燃效果更好,这与前面得出的氯含量与涂层的阻燃性成正比的关系不符。

其原因可能是,在基料氯化橡胶中已含有较大量氯的情况下,影响涂层阻燃性的主要因素是氯化石蜡的活性大小,由于含氯量52%的氯化石蜡中的氯有较高的反应活性,所以涂层表现出较高的阻燃性。

3·3 热重分析结果

图2是氧化锌用量对涂层阻燃性影响的热重分析曲线。

由图2可见,配方11、12和13的分解温度依次有所下降,说明无三氧化二锑存在时,随着氧化锌用量增加,涂层阻燃性有一定程度下降。

配方3与配方14~16比较,前者的分解温度高约60℃,说明含有三氧化二锑的涂层比仅加氧化锌的涂层阻燃性高很多。

这些结论与阻燃性测试结果相一致,说明本文所述阻燃性试验方法用于涂料阻燃性的相对比较是可行的。

4 结 语

(1)用本文设计的涂层阻燃性试验方法得到的试验结果与热重分析结果有良好的一致性,该方法可用于涂层阻燃性的相对比较。

(2)在氯化橡胶涂料体系中,用少量氧化铁红代替部分三氧化二锑,涂层阻燃性不下降;含氯量52%的氯化石蜡对氯化橡胶涂料的阻燃性高于含氯量70%的氯化石蜡。