级减速器课程设计书

二级减速器课程设计说明书

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

课程设计-一级减速器

(1)连接联轴器

左端连接弹性联轴器,键槽部分的轴径为40mm,轴段长112mm,

故根据《机械设计课程设计手册》,选择单圆头普通平键b=12mm,h=8mm,L=100mm

(2)连接齿轮

键槽部分的轴径为50mm,轴段长52mm,

3.取安装齿轮处轴端的直径 , ,齿轮的左端与左端轴承之间采用套筒定位。由前面可得齿毂的宽度 , ,为了使套筒端面可靠地压紧齿轮,此轴端应当略短于轮毂宽度,故取 , ,齿轮的右端采用轴肩定位,轴肩高度 ,由轴径 , ,查表15-2可得,R=1.6,故取 ,则轴环处的直径 , 。轴环宽度 ,取

4.轴承端盖的总宽度为20cm。根据轴承盖的拆装方便以及对于轴承的润滑要求,取 。

4、工作寿命8年,每年300个工作日,每日工作16小时;

5、运转方向不变。

(4)设计任务要求:

1、按照生产图纸要求,设计三角带传动和齿轮减速器传动部件,绘制1张部件装配图和

2张零件工作图(齿轮、轴)。

2、按规定格式编制设计计算说明书一份

二、传动方案拟定

(一)传动方案

采用V带传动与单级圆柱齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

3)截面C在水平面的弯矩

4)合弯矩

因为该轴为单轴旋转,扭转切应力为脉冲循环变应力,取

5)转矩产生的扭剪力按脉动循环变化,取α=0.6,截面C处的当量弯矩:

7)校核危险截面C的强度

轴上合成弯矩最大的截面在位于齿轮轮缘的C处,W=0.1d43

所以该轴强度足够。

Ⅱ

1)按弯矩复合强度计算

作用在齿轮上的圆周力:

(二)整体传动示意图如下:

机械设计基础课程设计-一级齿轮减速器设计说明书

机械设计基础课程设计-一级齿轮减速器设计说明书正文:一级齿轮减速器设计说明书设计目标:本次设计旨在设计一个一级齿轮减速器,实现指定输入转速和输出转速之间的减速比。

同时,考虑到传动效率、轴向和径向载荷的承载能力以及噪音等因素。

1.引言1.1 背景介绍在机械传动领域中,齿轮减速器是一种常用的传动装置。

通过合理的齿轮设计,可以实现高效的转速调节和转矩变化。

一级齿轮减速器作为齿轮传动系统的基本组成部分,在工程领域中得到广泛应用。

1.2 设计范围本设计范围包括齿轮的型号选择、齿轮几何参数的计算与设计、强度校核、噪声分析以及轴承和润滑油的选择等内容。

2.齿轮型号选择与齿轮几何参数计算2.1 输入参数2.1.1 输入转速:N1 = 1500 rpm2.1.2 输出转速:N2 = 300 rpm2.1.3 传动功率:P = 10 kW2.2 齿轮型号选择根据输入转速和输出转速的减速比以及传动功率的要求,选择适当的齿轮型号。

2.3 齿轮几何参数计算2.3.1 主传动齿轮参数计算根据减速比和输入、输出转速的关系,计算主传动齿轮的模数、齿数等几何参数。

2.3.2 从动齿轮参数计算根据主传动齿轮参数和减速比,计算从动齿轮的几何参数。

3.齿轮强度校核3.1 材料选择根据齿轮所承载的传动功率和工作条件,选择合适的材料。

3.2 强度计算根据齿轮几何参数、材料性能和工作条件,进行应力和变形的计算,检查设计的齿轮是否满足强度要求。

4.噪声分析与控制4.1 噪声来源分析通过对齿轮传动系统的分析,确定噪声的主要来源。

4.2 噪声控制措施针对噪声来源,提出相应的控制措施,以降低噪声水平。

5.轴承与润滑油选择5.1 轴承选择根据齿轮传动系统的径向和轴向载荷要求,选择相应的轴承类型和规格。

5.2 润滑油选择根据齿轮传动系统的工作条件和轴承要求,选择合适的润滑油类型。

6.结论通过对一级齿轮减速器的设计、强度校核、噪声分析以及轴承和润滑油的选择等方面的研究,本次设计满足了预期的减速比要求,并具备足够的强度和稳定性,同时在噪声和摩擦方面也做出了相应的控制。

一级减速器课程设计计算说明书(样例)

则可得合理总传动比的范围为: i = i1 ⋅ i2 = 6 20

' ' '

故电动机转速可选的范围为: nd = i ⋅ nω = 802.14 2673.8r / min

' '

查【2】表 12-1,得满足要求的可选用电动机转速为:970 r/min、1460 r/min。为了使得电动 机与传动装置的性能均要求不是过高,故择中选用 1460 r/min 的转速。 其初定总传动比为: i =

z=

9.408 = 2.93 ,取整 z = 3 根。 (2.82 + 0.46) × 0.95 ×1.03

8. 求作用在带轮轴上的压力 FQ : 查 【1】 表 13-1 得 q = 0.17 kg / m 。 由 【 1】 式 13-17 得 F0 = 为其安装初拉力。 作用在轴上的压力为: FQ = 2 zF0 sin 9. V 带轮宽度的确定:

二. 电动机的选择

1. 选择电动机类型: 根据任务书要求可知:本次设计的机械属于恒功率负载特性机械,且其负载较小,故采 用 Y 型三相异步电动机(全封闭结构)即可达到所需要求。另外,根据此处工况,采用卧 式安装。 2. 选择电动机的功率: 工作机功率: Pω =

KU

动机并计算出总传动比后要将传动比进行合理分配,以达到最佳传动效果。

KU

带型号 B型 中心距 828mm 安装初拉力 270.86N

ST

表 3.所设计带传动中基本参数 长度 2500mm 带轮直径 d1=132,d2=355 对轴压力 1610.45N 根数 3根 宽度 61mm 实际传动比 2.744

六. 齿轮传动的设计计算

1. 选择材料及确定许用应力: 小齿轮:初选 45 钢,调制处理。查【1】表 11-1 得知其力学性能如下: 硬度 197 286HBS ,接触疲劳极限 σ Hlim = 550 620 MPa (取 585 计算,试其为线性变

课程设计减速器说明书

目录传动装置总体设计:........................................... 错误!未定义书签。

动机的选择. (3)选择电动机类型: (3)选择电动机的容量 (4)确定电动机转速 (4)计算传动装置的运动和动力参数: (6)设V计带和带轮: (8)确定计算功率Pca (8)确定V带型号 (8)计算V带的根数Z: (9)计算单根V带的额定功率Pr (9)齿轮的设计: (10)高速级大小齿轮的设计 (10)选择齿轮材料 (10)按齿面接触强度设计 (10)计算 (11)按齿根弯曲强度的设计公式可得 (12)设计计算 (13)几何尺寸计算 (13)低速级大小齿轮的设计 (14)按齿面接触强度设计 (14)按齿根弯曲强度的设计公式可得 (16)设计计算 (17)几何尺寸计算 (18)减速器机体结构尺寸如下: (18)轴的设计: (20)高速轴的设计: (20)低速轴的设计: (23)中间轴的设计: (26)轴承的校核 (31)对高速轴轴承的校核 (31)对低速轴轴承的校核 (32)对中间轴的轴承的校核 (33)连接设计 (34)减速器润滑及密封 (35)课程设计题目4:带式运输机传动装置1、运动简图:2、已知条件: 1、工作情况:连续单向运转,2、工作环境:室内,灰尘较大,环境最高温度35°C ;3、滚筒效率:ηj =0.96效率损失);4、动力来源:电力,三相交流,电压5、检修间隔期:4年1次大修,2年1次中修,半年1次小修;6、制造条件及生产批量:一般机械厂生产制造,小批量;7、允许运输带工作速度误差为±5%。

3原始数据:4、设计工作量:1、减速器装配图1张(A0或A1);2、零件工作图1~3张;3、设计说明书1份。

动力及传动装置1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

机械设计三级减速器的课程设计

河北能源职业技术学院毕业设计课程名称机械设计基础题目名称__带式运输机传动装置__学生系别机电工程系专业班级学号学生姓名指导教师2020 年4月12日目录机械设计基础课程设计任务书 (1)一、设计依据:设计参数(从设计大纲列表当选出) (3)二、对设计方案进行经济型比较(采纳硬齿面齿轮) (3)三、进行各级传动比分派:总传动比为列表中数值 (3)四、画出机构传动运动简图 (3)五、合理选择齿轮的材料和热处置方式,计算各级齿轮的参数,设计齿轮的结构 (18)六、估算每级轴的轴径并作各轴的结构设计,画出各轴的剪力弯矩图并校验轴的强度和刚度 (19)七、合理选择和布置轴承,验算轴承寿命 (42)八、减速器箱体设计,为了减少减速器体积采纳钢板焊接式箱体 (43)九、合理选择减速器的润滑和密封方式 (30)十、其它辅助零件的设计计算 (31)题目名称三级减速器设计学生学院河北能源职业技术学院专业班级机械设计与制造二班姓名学号一、课程设计的内容设计一带式输送机用减速器——垂直传动三级减速器(见图1)。

设计内容应包括:1依照设计题目选出已知数据并进行技术经济分析。

2尽可能采纳新技术新思想进行设计计算,使你的设计在靠得住性的前提下,具有先进性和超前性。

完成减速器的设计计算,整理编写设计说明书一份。

3完成减速器总装配图及部份零、部件图,图纸总幅面应很多于三张A1,尽可能采纳运算机画图。

图2为参考传动方案。

图1 带式输送机用减速器参考二、课程设计的要求与数据已知条件:1.电动机功率:W = 160 kW;2.电动机转速:v = 1500 r/min;3.公称转动比:i = ;4.利用寿命:8年;5.工作情形:两班制,持续单向运转,载荷较平稳;6.制造条件及生产批量:一样机械厂制造,小批量。

课程设计应完成的工作1.减速器装配图1张;2.零件工作图3张(轴、齿轮各1张);3.设计说明书1份。

三、各级传动比分派及数值四、机构运动简图五~七、设计计算部份设计计算及说明结果一、传动方案的拟定及说明传动方案给定为三级减速器(包含直齿圆锥齿轮和两级圆柱齿轮传动减速)。

一级减速器课程设计计算说明书(样例)

一级减速器课程设计计算说明书(样例)一级减速器课程设计计算说明书1.引言本文档是一级减速器课程设计计算的说明书,旨在对一级减速器的设计步骤、计算公式及相关参数进行详细说明,以确保设计的准确性和可靠性。

2.设计需求在此章节应包括对一级减速器设计的基本需求进行阐述,包括输入轴转速、输出轴转速、传递扭矩等参数,以及要求的传动效率、可靠性等要求。

3.选用齿轮类型及参数计算在此章节应包括对齿轮的类型选择、齿轮参数计算的详细说明,包括模数、压力角、齿数、齿宽等,以确保选用的齿轮能满足设计要求。

4.螺旋齿轮参数计算在此章节应包括对螺旋齿轮参数计算的详细说明,包括螺旋角、螺旋方向、齿面硬度等,以确保螺旋齿轮的设计符合实际需要。

5.轴的设计计算在此章节应包括对输入轴和输出轴的设计计算的详细说明,包括轴材料的选择、轴的强度计算、轴的直径计算等,以确保轴的设计满足要求。

6.轴承的选型与计算在此章节应包括对输入轴和输出轴轴承的选型与计算的详细说明,包括轴承额定寿命、载荷计算等,以确保选用的轴承能够承受设计要求的使用条件。

7.辅助部件设计计算在此章节应包括对一级减速器的辅助部件(如密封件、润滑装置等)的设计计算的详细说明,以确保辅助部件能够满足设计要求。

8.总体设计及装配图在此章节应包括一级减速器的总体设计及装配图的详细说明,以便于实际制造和装配。

9.结论在此章节应对一级减速器的设计计算结果进行总结,评估设计的合理性和可行性。

附件:1.一级减速器设计的图纸和参数表2.一级减速器相关的计算表格和结果法律名词及注释:1.涉及的法律名词1:法律名词1的注释2.涉及的法律名词2:法律名词2的注释3.涉及的法律名词3:法律名词3的注释。

双级减速器机械设计课程设计说明书

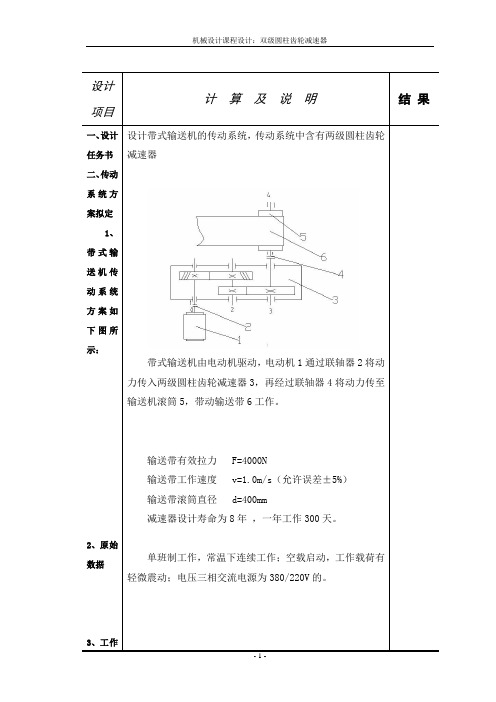

设计项目计算及说明结果一、设计任务书二、传动系统方案拟定1、带式输送机传动系统方案如下图所示:2、原始数据3、工作设计带式输送机的传动系统,传动系统中含有两级圆柱齿轮减速器带式输送机由电动机驱动,电动机1通过联轴器2将动力传入两级圆柱齿轮减速器3,再经过联轴器4将动力传至输送机滚筒5,带动输送带6工作。

输送带有效拉力 F=4000N输送带工作速度 v=1.0m/s(允许误差±5%)输送带滚筒直径 d=400mm减速器设计寿命为8年,一年工作300天。

单班制工作,常温下连续工作;空载启动,工作载荷有轻微震动;电压三相交流电源为380/220V的。

设计项目计算及说明结果条件三、电动机的选择1、电动机容量的选择2、电动机转速的选择根据已知条件由计算得知工作机所需的有效功率KWFVPW0.410002.140001000=⨯==8505.098.099.096.052232434231201=⨯⨯=⨯⨯⨯=⨯⨯⨯⨯=齿轮轴承联轴器卷筒总ηηηηηηηηηηw电动机的输出功率KWKWPPaWd703.28505.00.4===η由Y系列三相异步电动机技术数据中可以确定,满足dedPP〉条件的电动机,取电动机额定功率P m=5.5kw输送机滚筒轴的工作转速min/75.474000.160000rnw=⨯⨯=π由表3-2初选同步转速为1500r/min、1000r/min或750r/min的电动机,对于额定功率P m为5.5 kw的电动机型号应分别为Y132S-4型、Y132M2-6型或Y160M2-8型。

把这三种电动机有关技术数据及相应算得的总传动比列于下表:方案号电动机型号额定功率同步转速满载转速总传动比I Y132S-4 5.5 kw 1500r/min 1440r/min 25.12II Y132M2-6 5.5 kw 1000r/min 960r/min 16.75III Y160M2-8 5.5 kw 750r/min 720r/min 12.56方案I:12i=i3.1=5.1723i=12ii=4.40KWPW0.4=858.0=总ηKWPd703.4=KWPm5.5=设计项目计算及说明结果3、电动机型号的确定四、传动比的分配方案II:12i=i3.1=4.6723i=12ii=3.59方案III:12i=i3.1=4.0423i=12ii=3.11通过对这三种方案比较可以看出,由于整个传动系统采用二级减速,高速级传动比12i应≤4.5,因此选择同步转速ns=750r/min的电动机为宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一课程设计书2二设计要求2三设计步骤21. 传动装置总体设计方案32. 电动机的选择43. 确定传动装置的总传动比和分配传动比54. 计算传动装置的运动和动力参数55. 设计V 带和带轮66. 齿轮的设计87. 滚动轴承和传动轴的设计198. 键联接设计269. 箱体结构的设计2710. 润滑密封设计3011. 联轴器设计30四设计小结31五参考资料32一.课程设计书设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器•运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V表设计要求1. 减速器装配图一张(A1)。

绘制轴、齿轮零件图各一张(A3)3.设计说明书一份。

三.设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 设计V带和带轮6. 齿轮的设计7. 滚动轴承和传动轴的设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计11. 联轴器设计1. 传动装置总体设计方案1•组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。

3.确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级其传动方案如下:图一:(传动装置总体设计图)初步确定传动系统总体方案如:传动装置总体设计图所示 选择V 带传动和二级圆柱斜齿轮减速器(展开式)。

传动装置的总效率ai为V 带的效率,n2为轴承的效率, 3为第一对齿轮的效率,4为联轴器的效率,5为卷筒轴滑动轴承的效率(因是薄壁防护罩,采用开式效率计算)2. 电动机的选择电动机所需工作功率为:P = P/ n = 1900x i000x = ,执行机构的曲柄转速 1000 60v 为 n ==mi n , D 经查表按推荐的传动比合理范围,V 带传动的传动比I = 2〜4,二级圆柱斜齿轮减 速器传动比I = 8〜40,则总传动比合理范围为I = 16〜160,电动机转速的可选范围为 n = I x n =(16〜 160)x =〜min 。

综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比, 选定型号为丫112M — 4的三相异步电动机,额定功率为 额定电流,满载转速 n m 1440 r/min ,同步转速1500r/min 。

32 1234x 0.983 X 0.952 xx = ;方案电动机型号额定功率P edkw电动机转速监n电动机重量N参考价格元传动装置的传动比同步转速满载转速总传动比V带传动减速器1Y112M-4415001440470230中心高外型尺寸L X( AC/2+AD X HD底脚安装尺寸A X B地脚螺栓孔直径K轴伸尺寸D X E装键部位尺寸F X GD 132515X 345 X 315216 X1781236 X 8010 X 413. 确定传动装置的总传动比和分配传动比(1)总传动比由选定的电动机满载转速n和工作机主动轴转速n,可得传动装置总传动比为i a= n/n = 1440/ =(2)分配传动装置传动比ia —i0 X i式中i o,h分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步取i o =,则减速器传动比为i = i a/i o二根据各原则,查图得咼速级传动比为h =,则i2 = i / i i =4. 计算传动装置的运动和动力参数(1) 各轴转速n = n m/i o = 1440/ = min= n【/i 1= = minn 皿= n^ / i2= = r/minn w =n^ = r/min(2) 各轴输入功率Pi = Pd X 1 = X =P^ = pi Xn 2 X3= XX =P m= P n Xn 2X 3= XX =P^ = P m Xn 2Xn 4= XX =则各轴的输出功率:R = Pi X =kWP n = P n X ==kWP m = P m X== P w X :=kWP w(3) 各轴输入转矩「=T d X i0X 1 N -m电动机轴的输出转矩T d=9550邑=9550 X 1440= N - n m 所以:T I= T d X i0X 1=XX = N・mT n = T i X i1X 1X 2= XXX = N -mT m = T n X i2X 2X 3=XXX = -mT w=T m X 3X 4= XX = N -m输出转矩:T i = T i X = N-mT n = T n X = N *mT m = T m X = -mT w T w X = N *m1轴2轴3轴4轴(一)高速级齿轮传动的设计计算1•齿轮材料,热处理及精度考虑此减速器的功率及现场安装的限制,故大小齿轮都选用硬齿面渐开线斜 齿轮 (1)齿轮材料及热处理①材料:高速级小齿轮选用45钢调质,齿面硬度为小齿轮 280HBS 取 小齿齿数Z i =24高速级大齿轮选用45钢正火,齿面硬度为大齿轮 240HBS Z 2 =i X Z i =X 24=取 Z 2 =78. ②齿轮精度按GB/T10095- 1998,选择7级,齿根喷丸强化。

2 •初步设计齿轮传动的主要尺寸按齿面接触强度设计②由课本P 202公式10-13计算应力值环数N 1 =6On 1j L! =60 XX 1X( 2X 8X 300X 8) =X 109hN 2= = X 108h #为齿数比,即=玉)确定各参数的值: ①试选查课本 F 2i5 图 10-30 选取区域系数Z H 由课本 F 214 图 10-26贝U10.780.78 0.82 1.620.82d it24d 1t cosm nt _猖53如42.00mmbh齿高 h= m nt = x =mm④计算齿宽与高之比 =49.53/4.5③ 查课本P 203 1 0-19图得:K 1= K 2 = ④ 齿轮的疲劳强度极限取失效概率为1%安全系数S=1,应用P 202公式10-12得:H]S Him1 =x 550= MPa SK HN 2 H lim 22 = -------------- = x 450=432 MPaS许用接触应力H] H] ([ H ]1[ H ]2)/2(511.5 432)/2 471.75MPa⑤查课本由P 198表10-6得: 由P 201表10-7得:T=x 105 x P 1 /n , =x 105 x=x 4Z E = ad=15 、/3.设计计算①小齿轮的分度圆直径d 1t3d 1t2 K t T1U 1 (厶H Z E )2 厂([H])ZH Z E ,'2 1.6 4.86 104V 1 1.6②计算圆周速度4.24(2.433 189.8)249.53mm3.25 471.75 3.14 ③计算齿宽 60 1000b 和模数 4953 626.091.62m/s60 1000m nt计算齿宽b= d d 1t=计算摸数初选螺旋角 =14⑴ 确定公式内各计算数值 ① 小齿轮传递的转矩=・m确定齿数z因为是硬齿面,故取 z = 24, z = i z =X 24 = 传动比误差 i = u = z/ z = 78/24 = △ i =% 5%,允许 ②计算当量齿数3z = z/cos = 24/ cos 14 = z = z/cos = 78/ cos 14 =初选齿宽系数⑤ 计算纵向重合度 =d i tan 0.318 1 24 tan14 = ⑥ 计算载荷系数K 使用系数K A =1根据v 1.62m/s,7级精度,查课本由P 192表10-8得 动载系数K V =,查课本由P 194表10-4得K H 的计算公式: 223K H =1.120.18(1 0.6 d ) d +X 10 3 X b=+(1+ X 1+X 10 3 X =查课本由P 195表10-13得:K F =查课本由P 193表10-3得:K H =K F = 故载荷系数: K = K K K H K H =1 XXX =⑦ 按实际载荷系数校正所算得的分度圆直径d 1 cosm n51.73 COS14 2.09mm244. 齿根弯曲疲劳强度设计由弯曲强度的设计公式3—2KT 1Y cos 2Y F Y SdZ 21 a(KT )⑧计算模数=mm3dg t按对称布置,由表查得=1④初选螺旋角初定螺旋角=14 ⑤载荷系数KK = K K K K=1 XXX = ⑥查取齿形系数丫和应力校正系数丫查课本由P 197表10-5得: 齿形系数丫二丫 =应力校正系数丫二 丫 = ⑦重合度系数丫=arctg (tg/cos )= arctg (tg20/cos14 )=因为=/cos ,则重合度系数为丫= + cos/ =⑧ 螺旋角系数丫轴向重合度_ 49.53 sin 14° _2.09,Y = 1 —=⑨计算大小齿轮的 --------[F ]安全系数由表查得s =工作寿命两班制,8年,每年工作300天小齿轮应力循环次数 N1=60nkt = 60XX 1X 8X 300X 2X 8=X 10 大齿轮应力循环次数 N2= N1/u =X 10/ = X 10 查课本由P 204表 10-20c 得到弯曲疲劳强度极 限 小齿轮 FF1 500MP a大齿轮 FF2 380MP a查课本由P,97表10-18得弯曲疲劳寿命系数:FN2取弯曲疲劳安全系数S=端面重合度近似为=[(1 Z 11Z 2)]cos =[-X (1/24 + 1/78 ) ] X cos14FN1F]_ K FN1 FF110.86 500307.141.4K F N2 FF2 0.93 380252 43SB= d 1 1 51.53mm 51.53mm圆整的B 2 501.4斗化1[F ]1 Y F 2F s 2[F ]22.592 1.596 307.14 2.211 1.774 252.43大齿轮的数值大.选用.设计计算 计算模数3-----------------0.01347 0.015542 1.73 4.86 104 0.78 cos 2 14 0.01554 ---------------------------- 2mm 1.26mm1 24 1.655对比计算结果,由齿面接触疲劳强度计算的法面模数 m n 大于由齿根弯曲疲劳强度 计算的法面模数,按 GB/T1357-1987圆整为标准模数,取g =2mM 旦为了同时满足 接触疲劳强度,需要按接触疲劳强度算得的分度圆直径 d 1=mm 来计算应有的齿数. 于是由:m nz 1=51.73 cos14 = 取 z 1=25m n 那么 z 2 =x 25=81 ②几何尺寸计算 计算中心距 a= 0 込=(2581)2訥口2cos 2 cos14将中心距圆整为110mm 按圆整后的中心距修正螺旋角 (12皿(25 81) 2=arccosarccos14.0122 109.25因 值改变不多,故参数 ,k , Z h 等不必修正. 计算大.小齿轮的分度圆直径di cos25 2 =mm cos14.01 d 2=^COS计算齿轮宽度 81 2 =mmcos14.01B 1 554=X(二) 低速级齿轮传动的设计计算⑴ 材料:低速级小齿轮选用45钢调质,齿面硬度为小齿轮 280HBS 齿数乙=30速级大齿轮选用45钢正火,齿面硬度为大齿轮 240HBS z 2=X 30= z 2 =70. ⑵齿轮精度按GB/T10095- 1998,选择7级,齿根喷丸强化 ⑶按齿面接触强度设计 1.确定公式内的各计算数值 ① 试选K t =② 查课本由P 215图10-30选取区域系数Z H = ③ 试选12o ,查课本由P 214图10-26查得1 2+应力循环次数N 1 =60X n 2 X j X L n =60Xx 1 X (2 X 8X 300X 8) =X 1088N 1 4.45 10 X 108 i 2.33由课本P 203图10-19查得接触疲劳寿命系数Hlim1600MPa , Hlim1 550M pa 取失效概率为1%安全系数S=1,则接触疲劳许用应力1= K HN 1 Hlim1=0.94 600564 MPaS1K2=HN2 Hlim2= X 550/仁517 MPa S( H lim 1 H lim 2) MPa2查课本由P 98表10-6查材料的弹性影响系数Z E =a 选取齿宽系数d 1 T=X 105 X 巳/n 2=X 105 X取小齿圆整取K HN1查课本由F 2O 7图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限大齿轮的接触疲劳强度极限HN 2H ]H ] H](1) (2)=+(1++ 使用系数K A =1 同高速齿轮的设计K v = K FX 10 3X = ,查表选取各数值K H =K F =故载荷系数K = K A K V K H K H =1 XXX = 7.按实际载荷系数校正所算的分度圆直径d 1t 3 __________________2K6 u 1 Z H Z E 、2(3) 43 2 1.6 14.33 103.33 2.45 189.8 2------------------------- ——( ---------------------- )2.33 540.51 1.71 =mm 2. 计算圆周速度 d 1t n 260 1000 65.71 193.24 m/s60 10003. 计算齿宽 b= d d 1t =1X=mm 4. 计算齿宽与齿高之比b h65.71 30 5. 6. _ d 1t cos nt =^^ 齿高 h= X m nt =x=mm % == 计算纵向重合度 0.318 d z 1 tan 0.318计算载荷系数K2 2d ) d +X 10模数m cos 12 2.142mm30 tan12 2.028K H =+(1 + d 1 cos Z 172.91 cos12302.3772mm72.91m m计算模数m n因为是硬齿面,故取 z = 30, z = i x z 30= 传动比误差 △ i =% 5%, i = u = z/ z = 30= 允许 (3) 初选齿宽系数按对称布置, 由表查得=1(4) 初选螺旋角初定螺旋角 =12(5)载荷系数KK = K K K K=1 x xx =(6) 当量齿数z = z/cos =30/cos 312 =z = z/cos = 70/cos 312 =由课本P 197表10-5查得齿形系数Y 和应力修正系数YY F 12.491,Y F 2 2.232Y S 11.636,Y S 21.751(7)螺旋角系数丫轴向重合度= ——Y = 1-=(8)计算大小齿轮的Y F F S [F ]查课本由P 204图10-20C 得齿轮弯曲疲劳强度极限查课本由P 202图10-18得弯曲疲劳寿命系数计算大小齿轮的 上归,并加以比较[F ]大齿轮的数值大,选用大齿轮的尺寸设计计算. 计算模数Y Fa1FSa1[F ]1皿3 0.01268321.43Y Fa2 F Sa22232仃510.01548252.43FE1 500 MP aF E2380MP aK FN1K FN 2S= [F ]_ K FN 1 FE11阿 500321.43MP a1.4KFN 2 FF 2 0.93 380252.43MP a1.432 1.6848 1.433 105 0.797 cos 1 2 12 0.01548m n --------------------------------------- 2 mm 1.5472mmV 1 30 1.71对比计算结果,由齿面接触疲劳强度计算的法面模数 叫大于由齿根弯曲疲劳 强度计算的法面模数,按 GB/T1357-1987圆整为标准模数,取g =3mn 但为了 同时满足接触疲劳强度,需要按接触疲劳强度算得的分度圆直径d 1 = mm 来计算应有的齿数② 初算主要尺寸(30 70) 2 arccos13.862 103 ,k , Z h 等不必修正分度圆直径=ZE1cos计算齿轮宽度b d d 11 72.91 72.91mm圆整后取 B 1 75mm B 280 mm12皿2因值改变不多,故参数计算中心距 a=(乙 Z 2)m n =(30 7°) 2訥口2 cos 2 cos12 将中心距圆整为 修正螺旋角 103 mm d 2Z 2m n cos70 2 cos 12mm72.91 Z 1=cos12取 z 1=30m nz 2 =x 30=取 z 2 =70 =arccos (30 cos 12低速级大齿轮如上图:V带齿轮各设计参数附表1.各传动比2.各轴转速n3.各轴输入功率P4.各轴输入转矩T7. 传动轴承和传动轴的设计1. 传动轴承的设计⑴.求输出轴上的功率P3,转速讥,转矩T3P3= n3=minT3=. m⑵.求作用在齿轮上的力已知低速级大齿轮的分度圆直径为d2= mm2T3 2 311.35而 F t= - 34348.16Nd2143.21 10 3tan n tan 20oF r= F t n4348.16 o 1630.06Ncos cos13.86F a= F t tan =x =圆周力F t,径向力F r及轴向力F a的方向如图示:⑶.初步确定轴的最小直径先按课本15-2初步估算轴的最小直径,选取轴的材料为45钢,调质处理,根据课本巳61 表15 3 取A o 112d min A o J—35.763mm:n3输出轴的最小直径显然是安装联轴器处的直径di 口,为了使所选的轴与联轴器吻合故需同时选取联轴器的型号查课本P343表14 1,选取K a 1.5T ca K a T3 1.5 311.35 467.0275N m因为计算转矩小于联轴器公称转矩,所以查《机械设计手册》22 112选取LT7型弹性套柱销联轴器其公称转矩为500Nm,半联轴器的孔径d140mm,故取di 口40mm半联轴器的长度L 112mm半联轴器与轴配合的毂孔长度为L184mm⑷. 根据轴向定位的要求确定轴的各段直径和长度①为了满足半联轴器的要求的轴向定位要求,1 - U轴段右端需要制出一轴肩,故取U -川的直径d n 皿47mm ;左端用轴端挡圈定位,按轴端直径取挡圈直 径D 50mm 半联轴器与轴配合的轮毂孔长度为了保证轴端挡圈只压在半联轴器上而不压在轴端上,故I - U 的长度应比 略短一些,现取I 】口 82mm ②初步选择滚动轴承•因轴承同时受有径向力和轴向力的作用,故选用单列角 接触球轴承•参照工作要求并根据d n 皿47mm ,由轴承产品目录中初步选 取0基本游隙组 标准精度级的单列角接触球轴承 7010C 型.2. 从动轴的设计对于选取的单向角接触球轴承其尺寸为的d D B 50mm 80mm 16mm,故d 皿iy d 皿呱50mm ;而1皿呱16mm .右端滚动轴承采用轴肩进行轴向定位•由手册上查得7010C 型轴承定位轴肩 高度 h 0.07d,取h 3.5mm,因此 v 57 mm, ③取安装齿轮处的轴段d 刑町58mm ;齿轮的右端与左轴承之间米用套筒定位 已知齿轮 毂的宽度为75mm 为了使套筒端面可靠地压紧齿轮,此轴段应略短于轮毂 宽度,故取I 刑町72mm .齿轮的左端采用轴肩定位,轴肩高,取d v 65mm .轴 环宽度b 1.4h ,取b=8mm. ④轴承端盖的总宽度为20mm 由减速器及轴承端盖的结构设计而定).根据轴承端盖的装拆及便于对轴承添加润滑脂的要求 ,取端盖的外端面与半联轴器右端面间的距离I 30mm ,故取l 口皿50mm .⑤ 取齿轮距箱体内壁之距离 a=16mm ,两圆柱齿轮间的距离 c=20mm .考虑到 箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离s,取s=8mm ,已 知滚动轴承宽度 T=16mm ,高速齿轮轮毂长L=50mm ,则(50 8 20 16 24 8)mm 62mml皿呱Ts a (75 72) (16 8 16 3) mm 43mmIV v L s c a l皿V v 切至此,已初步确定了轴的各端直径和长度5. 求轴上的载荷首先根据结构图作出轴的计算简图,确定顶轴承的支点位置时, 查《机械设计手册》20-149表.对于7010C 型的角接触球轴承,a=,因此,做为简支梁的轴的支承跨距L 2 L 3 114.8mm 60.8mm175.6mmF NV2 F r F NV2 1630 809821NM H 172888.8N mmM V1 F NV1L 2 809 114.8 92873.2N mm M V2 F NV2L 3821 60.849916.8N mmM 1. M H1728892 928732 196255N mmM 2179951 N mm传动轴总体设计结构图:从动轴)(中间轴) (主动轴)从动轴的载荷分析图: 6. 按弯曲扭转合成应力校核轴的强度根据=佝12 (T 3)2 = ]1962552 (1 311.35)2〔° 82 ca = W =: 0.1 27465 . 前已选轴材料为45钢,调质处理。