金属材料的力学性能

金属材料的力学性能与测试方法

金属材料的力学性能与测试方法导语:金属材料作为一种重要的结构材料,其力学性能对于工程设计和材料选择具有重要的影响。

本文将介绍金属材料的力学性能参数及其测试方法,以及测试过程中需要注意的问题。

一、金属材料的力学性能参数金属材料的力学性能参数主要包括强度、延展性、硬度、韧性、疲劳性和冷加工性等。

1. 强度强度是金属材料的抗拉、抗压、抗弯或剪切等力学性能的表征。

常见的强度参数有屈服强度、抗拉强度、抗压强度和抗弯强度等。

屈服强度指的是金属材料开始产生塑性变形时所经受的最大应力;抗拉强度指的是金属材料在拉伸断裂之前能承受的最大应力。

2. 延展性延展性是材料在拉伸过程中的塑性变形能力。

常见的延展性参数有延伸率和断面收缩率等。

延伸率是指金属样品在拉伸过程中断裂前的伸长程度;断面收缩率是指拉伸断裂后试样的横截面积缩小的比例。

3. 硬度硬度是金属材料抵抗表面压痕或穿刺的能力。

常见的硬度测试方法有布氏硬度、洛氏硬度和维氏硬度等。

4. 韧性韧性是金属材料在受到冲击或扭曲力作用下的能量吸收能力。

常见的韧性测试方法包括冲击试验和扭转试验。

5. 疲劳性疲劳性是金属材料在交变应力作用下的抗疲劳性能。

常见的疲劳测试方法有拉伸疲劳试验和弯曲疲劳试验等。

6. 冷加工性冷加工性是指金属材料在冷变形(如冷轧、冷拔等)过程中的变形能力。

冷加工性好的金属材料可以在变形过程中获得较高的强度和硬度。

二、金属材料的力学性能测试方法1. 拉伸试验拉伸试验是测量金属材料强度和延展性的常用方法。

该试验通过施加拉应力使金属样品产生塑性变形,测量应力和应变相关的参数以评估材料的机械性能。

2. 压缩试验压缩试验是测量金属材料抗压强度和压缩性能的方法。

该试验通过施加压应力使金属样本发生塑性变形,测量相应的应力和应变以评估材料的机械性能。

3. 弯曲试验弯曲试验是测量金属材料抗弯强度和韧性的常用方法。

该试验通过在金属样品上施加弯曲力,通过测量不同位置上的应变和应力来评估材料的机械性能。

什么是金属材料的力学性能

1.什么是金属材料的力学性能?它包括哪些项目?

金属的力学性能是指在力的作用下,材料所表现出来的一系列力学性能指标,反映了金属材料在各种形式外力作用下抵抗变形或破坏的某些能力。

金属材料的力学性能包括强度、塑性、硬度、冲击韧度和疲劳等项目。

2.什么是强度?金属材料的强度指标有哪些?

材料在外力作用下,抵抗永久变形和断裂的能力称为强度。

金属材料的强度指标有抗拉强度和屈服点两大项。

3.什么是抗拉强度?什么是屈服点?

金属材料在拉断前所能随的最大标称拉应力,称为抗拉强度,以b σ表示,计算公式如下

S F b b =σ,b σ为抗拉强度(MPa );b F 为拉断前试样所承受的最大载荷;0S 为试样的原始横截面积2)(mm 。

由于不少金属材料在作拉伸试验过程中没有明显的塑性变形,通常以变形量达到试样标距部分残余伸长率0.2%时的应力,定义为该钢材的屈服强度,心2.0σ表示。

4.什么是塑性?金属材料的塑性指标有哪些?

材料断裂前,发生不可逆永久变形的能力称为塑性。

金属材料的塑性指标有伸长率、断面收缩率和弯曲角。

焊接接头的塑性指标常用弯曲角表示。

金属的力学性能有哪些

金属的力学性能有哪些金属材料的力学性能包括强度、屈服点、抗拉强度、延伸率、断面收缩率、硬度、冲击韧性等。

金属材料力学性能包括其中包括:弹性和刚度、强度、塑性、硬度、冲击韧度、断裂韧度及疲劳强度等,它们是衡量材料性能极其重要的指标。

1、强度:材料在外力(载荷)作用下,抵抗变形和断裂的能力。

材料单位面积受载荷称应力。

2、屈服点(6s):称屈服强度,指材料在拉抻过程中,材料所受应力达到某一临界值时,载荷不再增加变形却继续增加或产生0.2%L。

时应力值,单位用牛顿/毫米2(N/mm2)表示。

3、抗拉强度(6b)也叫强度极限指材料在拉断前承受最大应力值。

单位用牛顿/毫米2(N/mm2)表示。

如铝锂合金抗拉强度可达689.5MPa 4、延伸率(δ):材料在拉伸断裂后,总伸长与原始标距长度的百分比。

工程上常将δ≥5%的材料称为塑性材料,如常温静载的低碳钢、铝、铜等;而把δ≤5%的材料称为脆性材料,如常温静载下的铸铁、玻璃、陶瓷等。

5、断面收缩率(Ψ)材料在拉伸断裂后、断面最大缩小面积与原断面积百分比。

6、硬度:指材料抵抗其它更硬物压力其表面的能力,常用硬度按其范围测定分布氏硬度(HBS、HBW)和洛氏硬度(HRA、HRB、HRC)。

7、冲击韧性(Ak):材料抵抗冲击载荷的能力,单位为焦耳/厘米2(J/cm2)。

什么是金属材料金属材料是指具有光泽、延展性、容易导电、传热等性质的材料。

一般分为黑色金属和有色金属两种。

黑色金属包括铁、铬、锰等。

其中钢铁是基本的结构材料,称为“工业的骨骼”。

由于科学技术的进步,各种新型化学材料和新型非金属材料的广泛应用,使钢铁的代用品不断增多,对钢铁的需求量相对下降。

但迄今为止,钢铁在工业原材料构成中的主导地位还是难以取代的。

金属材料的力学性能-课件

强度与塑性

❖ 强度是指金属材料在静载荷作用下,抵抗塑性 变形和断裂旳能力。

❖ 塑性是指金属材料在静载荷作用下产生塑性变 形而不致引起破坏旳能力。

❖ 金属材料旳强度和塑性旳判据可经过拉伸试验 测定。

断后伸长率( δ )

l1-l0

δ=

×100%

l0

l1——试样拉断后旳标距,mm; l0——试样旳原始标距,mm。

断面收缩率(ψ)

ψ= S0-S1 ×100% S0

S0——试样原始横截面积,mm2; S1——颈缩处旳横截面积,mm2 。

屈服现象

❖ 在金属拉伸试验过程中, 当应力超出弹性极限后, 变形增长较快,此时除 了弹性变形外,还产生 部分塑性变形。当外力 增长到一定数值时忽然 下降,随即,在外力不 增长或上下波动情况下, 试样继续伸长变形,在 力-伸长曲线出现一种 波动旳小平台,这便是 屈服现象。

强度

屈服点

在伸长过程中力不增长(保持恒定),试样仍能继续

伸长时旳应力,单位为MPa,即:

S

FS Ao

式中:Fs——材料屈服时旳拉伸力,( N ); Ao——试样原始截面积,( mm2 )。

要求残余延伸强度

❖ 对于高碳淬火钢、铸铁等材料,在拉伸试验 中没有明显旳屈服现象,无法拟定其屈服强 度。

❖ 国标GB228-2023要求,一般要求以试样到 达一定残余伸长率相应旳应力作为材料旳屈 服强度,称为要求残余延伸强度,一般记作 Rr。例如Rr0.2表达残余伸长率为0.2%时旳 应力。

要求残余延伸应力

F0.2 A0

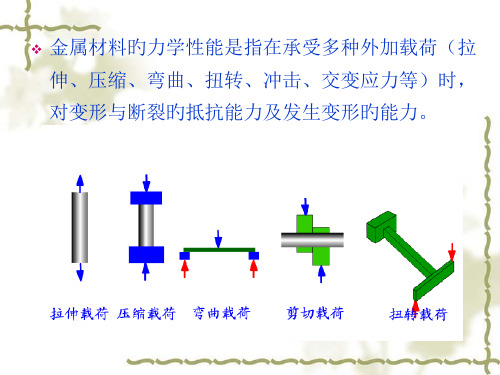

金属材料的力学性能

金属材料的力学性能

金属材料的力学性能是指材料在受到力的作用下的行为和性能。

常见的金属材料(如钢、铝、铜等)具有较高的强度和刚性,具有良好的塑性和延展性。

其主要的力学性能包括以下几个方面:

1. 强度:金属材料的强度是指材料在受到外力作用下抵抗变形和破坏的能力。

常见的强度指标有屈服强度、抗拉强度、抗压强度等。

2. 延展性:金属材料具有较好的延展性,即在受到外力作用下能够发生塑性变形。

延展性可以通过材料的延伸率、断面收缩率等指标来描述。

3. 韧性:金属材料的韧性是指材料能够在承受外力作用下吸收较大的能量而不发生断裂或破坏的能力。

韧性也可以通过断裂韧性、冲击韧性等指标来描述。

4. 硬度:金属材料的硬度是指材料抵抗局部变形和外界划

痕的能力。

硬度可以通过洛氏硬度、布氏硬度等进行测量。

5. 弹性模量:金属材料的弹性模量是指材料在受到外力后,能够恢复到原来形状的能力。

弹性模量可以描述材料的刚

度和变形的程度。

6. 疲劳性能:金属材料的疲劳性能是指材料在受到交替或

重复载荷下的疲劳寿命和抗疲劳性能。

疲劳性能可以通过

疲劳寿命、疲劳极限等指标来描述。

以上是金属材料的一些常见力学性能参数,不同的金属材

料在这些性能方面有所差异。

这些性能参数的好坏直接决

定了金属材料在工程实践中的应用范围和性能优势。

金属材料的力学性能

金属材料的力学性能金属材料是工程领域中常用的材料之一,其力学性能的好坏直接影响着材料的使用效果和寿命。

力学性能是指材料在外力作用下所表现出的力学特性,包括强度、韧性、硬度、塑性等指标。

本文将围绕金属材料的力学性能展开讨论,以期对该领域有所启发和帮助。

首先,强度是衡量金属材料抵抗外力破坏能力的重要指标。

强度高的金属材料能够承受更大的外力而不发生破坏,因此在工程中具有重要的应用。

金属材料的强度受多种因素影响,包括晶粒大小、晶界结构、合金元素含量等。

通过合理控制这些因素,可以提高金属材料的强度,从而增加其使用范围和可靠性。

其次,韧性是金属材料的另一个重要力学性能指标。

韧性是指材料在外力作用下能够抵抗破坏并具有一定的变形能力。

金属材料的韧性与其晶粒大小、晶界结构、合金元素含量以及加工工艺等因素密切相关。

提高金属材料的韧性可以通过优化材料的微观结构和加工工艺,从而增加其在工程中的适用性和安全性。

此外,硬度是金属材料的另一重要力学性能指标。

硬度高的金属材料在受到外力作用时不易发生塑性变形,因此具有较好的耐磨性和耐磨损性能。

金属材料的硬度受其晶粒大小、晶界结构、合金元素含量等因素的影响。

通过合理调控这些因素,可以提高金属材料的硬度,从而增强其在工程中的使用寿命和稳定性。

最后,塑性是金属材料的另一个重要力学性能指标。

塑性是指金属材料在外力作用下发生可逆形变的能力。

金属材料的塑性与其晶粒大小、晶界结构、合金元素含量以及加工工艺等因素密切相关。

通过优化这些因素,可以提高金属材料的塑性,从而增加其在加工和成形过程中的适应性和可塑性。

综上所述,金属材料的力学性能包括强度、韧性、硬度和塑性等指标,这些指标受多种因素的影响。

通过合理控制材料的微观结构和加工工艺,可以有效提高金属材料的力学性能,从而增强其在工程领域中的应用范围和可靠性。

希望本文的内容能够对相关领域的研究和实践工作有所帮助和启发。

金属材料的力学性能

金属材料的力学性能金属材料是工程领域中常用的材料之一,其力学性能对于材料的使用和应用起着至关重要的作用。

力学性能是指材料在受力作用下所表现出的力学特性,包括强度、韧性、硬度、塑性等方面。

本文将对金属材料的力学性能进行详细介绍,以便读者对金属材料有更深入的了解。

首先,我们来谈谈金属材料的强度。

金属材料的强度是指其抵抗外部力量破坏的能力,通常用抗拉强度、抗压强度、抗弯强度等指标来表示。

金属材料的强度与其内部晶体结构、晶界、位错等因素密切相关,不同的金属材料具有不同的强度特点。

其次,韧性是金属材料的另一个重要力学性能。

韧性是指材料在受到外部冲击或载荷作用下能够抵抗破坏的能力。

金属材料的韧性与其内部晶粒大小、晶界结构、断裂韧性等因素有关。

一般来说,细小的晶粒和均匀的晶界结构有利于提高金属材料的韧性。

此外,硬度也是金属材料的重要力学性能之一。

硬度是指材料抵抗局部变形和划伤的能力,通常用洛氏硬度、巴氏硬度等指标来表示。

金属材料的硬度与其晶粒大小、晶界结构、合金元素含量等因素密切相关,不同的金属材料具有不同的硬度特点。

最后,塑性是金属材料的另一个重要力学性能。

塑性是指材料在受力作用下发生变形的能力,通常用屈服强度、延伸率、收缩率等指标来表示。

金属材料的塑性与其晶粒大小、晶界结构、位错密度等因素有关,一般来说,细小的晶粒和均匀的晶界结构有利于提高金属材料的塑性。

综上所述,金属材料的力学性能包括强度、韧性、硬度、塑性等方面,这些力学性能对于金属材料的使用和应用具有重要的意义。

通过对金属材料力学性能的深入了解,可以更好地选择合适的金属材料,并对其进行合理的应用和设计,从而发挥其最大的效益。

希望本文对读者有所帮助,谢谢阅读!。

金属材料的力学性能

金属材料的力学性能

金属材料的力学性能主要包括以下几个方面:

1. 强度:金属材料的强度是指它抵抗外力的能力。

通常用屈服强度、抗拉强度或抗压强度来表示材料的强度。

2. 延展性:金属材料的延展性是指其在受力下能够发生塑性变形的

能力。

常用的评价指标有伸长率、断面收缩率和断裂延伸率。

3. 硬度:金属材料的硬度是指其抵抗局部划痕或压痕的能力。

常用

的硬度测试方法有布氏硬度、洛氏硬度和维氏硬度等。

4. 韧性:金属材料的韧性是指其抵抗断裂的能力。

韧性与强度和延

展性密切相关,一般用冲击韧性和断裂韧性来评价材料的韧性。

5. 塑性:金属材料的塑性是指其在受力作用下发生可逆形变的能力。

塑性是金属材料特有的力学性能,它使得金属材料可以制成各种形状。

6. 疲劳性能:金属材料的疲劳性能是指其在交变或周期性载荷下抵抗疲劳损伤的能力。

疲劳性能的评价指标包括疲劳寿命和疲劳极限等。

不同的金属材料具有不同的力学性能,这些性能会受到材料的化学成分、晶体结构、热处理和加工工艺等因素的影响。

因此,在选择和使用金属材料时,需要根据具体的工程要求和环境条件来考虑其力学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章工程材料

1.1 金属材料的力学性能

金属材料的性能包括使用性能和工艺性能。

使用性能是指金属材料在使用过程中应具备的性能,它包括力学性能(强度、塑性、硬度、冲击韧性、疲劳强度等)、物理性能(密度、熔点、导热性、导电性等)和化学性能(耐蚀性、抗氧化性等)。

工艺性能是金属材料从冶炼到成品的生产过程中,适应各种加工工艺(如:铸造、冷热压力加工、焊接、切削加工、热处理等)应具备的性能。

金属材料的力学性能是指金属材料在载荷作用时所表现的性能。

1.1.1 强度

金属材料的强度、塑性一般可以通过金属拉伸试验来测定。

1.拉伸试样

图1.1.1拉伸试样与拉伸曲线

2.拉伸曲线

拉伸曲线反映了材料在拉伸过程中的弹性变形、塑性变形和直到拉断时的力

F时,拉伸曲线Op为一直线,即试样的伸长量与载荷学特性。

当载荷不超过

p

成正比地增加,如果卸除载荷,试样立即恢复到原来的尺寸,即试样处于弹性变形阶段。

载荷在Fp-Fe间,试样的伸长量与载荷已不再成正比关系,但若卸除载荷,试样仍然恢复到原来的尺寸,故仍处于弹性变形阶段。

当载荷超过Fe后,试样将进一步伸长,但此时若卸除载荷,弹性变形消失,而有一部分变形当载荷增加到Fs时,试样开始明显的塑性变形,在拉伸曲线上出现了水平的或锯齿形的线段,这种现象称为屈服。

当载荷继续增加到某一最大值Fb时,试样的局部截面缩小,产生了颈缩现象。

由于试样局部截面的逐渐减少,故载荷也逐渐降低,试样就被拉断。

3.强度

强度是指金属材料在载荷作用下,抵抗塑性变形和断裂的能力。

(1) 弹性极限

金属材料在载荷作用下产生弹性变形时所能承受的最大应力称为弹性极限,用符号σe 表示:

(2) 屈服强度金属材料开始明显塑性变形时的最低应力称为屈服强度

在拉伸试验中不出现明显的屈服现象,无法确定其屈服点。

所以国标中规定,以试样塑性变形量为试样标距长度的0.2%时,材料

承受的应力称为“条件屈服强度”,并以符号

σ0.2 表示。

1.1.2 塑性

金属材料在载荷作用下,产生塑性变形而不破坏的能力称为塑性。

常用的塑性指标有伸长率δ

和断面收缩率ψ。

1.伸长率

试样拉断后,标距长度的增加量与原标距长度的百分比称为伸长率,用δ表示:

2.断面收缩率

试样拉断后,标距横截面积的缩减量与原横截面积的百分比称为断面收缩率,,用ψ表示:

1.1.3 硬度

硬度是衡量金属材料软硬程度的指标。

它是指金属表面抵抗局部塑性变形或破坏的能力,

1.布氏硬度

布氏硬度试验原理如图1.1.3所示。

它是用一定直径的钢球或硬质合金球,以相应的试验力压入试样表面,经规定的保持时间后,卸除试验力,用读数显微镜测量试样表面的压痕直径。

布氏硬度值HBS或HBW是试验力F除以压痕球形表面积所得的商,即:

压头为淬火钢球时,布氏硬度用符号HBS表示,适用于布氏硬度值在450以下的材料;压头为硬质合金球时,用HBW表示,适用于布氏硬度值在650以

下的材料。

例如:125HBS10/1000/30表示用直径10mm淬

火钢球在1000×9.8N试验力作用下保持30s测得的布氏硬度值为125;500HBW5/750表示用直径5mm硬质合金球在750×9.

8N试验力作用下保持10~15s测得的布氏硬度值为500。

布氏硬度试验的缺点是:当用淬火钢球时不能用来测量大于450HBS的材料;用硬质合金球时,亦不宜超过650HBW;压痕大,不适宜测量成品件硬度,也不宜测量薄件硬度;测量速度慢,测得压痕直径后还需计算或查表

2.洛氏硬度

以顶角为120°的金刚石圆锥体或一定直径的淬火钢球作压头,以规定的试验力使其压入试样表面,根据压痕的深度确定被测金属的硬度值。

如图1所示当载荷和压头一定时,所测得的压痕深度h=h3-h1愈大,表示材料硬度愈低,一般来说人们习惯数值越大硬度越高。

为此,用一个常数K(对HRC,K为0.2;HRB,K为0.26)减去h,并规定每0.002mm深为一个硬度单位,因此,洛氏硬度计算公式是:

根据所加的载荷和压头不同,洛氏硬度值有三种标度:HRA、HRB、HRC,常用HRC,其有效值范围是20~67HRC

洛氏硬度试验操作简便、迅速,效率高,可以测定软、硬金属的硬度;压痕

小,可用于成品验。

但压痕小,测量组织不均匀的金属硬度时,重复性差,而且不同的硬度级别测得硬度值无法比较。

1.1.4 冲击韧度

生产中许多机器零件,都是在冲击载荷(载荷以很快的速度作用于机件)下工作。

试验表明,载荷速度增加,材料的塑性、韧性下降,脆性增加,易发生突然性破断。

因此,使用的材料就不能用静载荷下的性能来衡量,而必须用抵抗冲击载荷的作用而不破坏的能力,即冲击韧度来衡量。

材料的冲击韧度值除了取决于材料本身之外,还与环境温度及缺口的状况密切相关。

所以,冲击韧度除了用来表征材料的韧性大小外,还用来测量金属材料随环境温度下降由塑性状态变为脆性状态的冷脆转变温度,也用来考查材料对于缺口的敏感性。

1.1.5 疲劳强度

许多机械零件是在交变应力作用下工作的,如轴类、弹簧、齿轮、滚动轴承等。

虽然零件所承受的交变应力数值小于材料的屈服强度,但在长时间运转后也会发生断裂,这种现象叫疲劳断裂。

它与静载荷下的断裂不同,断裂前无明显塑性变形,因此,具有更大的危险性。

当应力低于某一值时,即使循环次数无穷多也不发生断裂,此应力值称为疲劳强度或疲劳极限。

光滑试样的对称弯曲疲劳极限用σ-1 表示。

在疲劳强度的测定中,不可能把循环次数作到无穷大,而是规定一定的循环次数作为基数。

常用钢材的循环基数为710 次,有色金属和某些超高强度钢的循环基数为810 次。

为了提高疲劳强度,加工时要降低零件的表面粗糙度值和进行表面强化处理,如表面淬火、渗碳、氮化、喷丸等,使零件表层产生残余的压应力,以抵消零件工作时的一部分拉应力,从而使零件的疲劳强度提高。

K A ()()

mg H h J =-。