基于变频器的经济型数控车床主轴控制系统设计及参数设置

数控车床主轴变频调速传动控制系统设计

数控车床主轴变频调速传动控制系统设计

曹亚红

【期刊名称】《集成电路应用》

【年(卷),期】2024(41)1

【摘要】阐述数控车床主轴传动的转矩特性、数控车床主轴变频调速原理,探讨数控车床主轴变频调速传动控制设计方案,包括变频器选型设计、主轴传动控制设计、连接设计,从而提高数控机床控制效率。

【总页数】2页(P256-257)

【作者】曹亚红

【作者单位】吕梁职业技术学院

【正文语种】中文

【中图分类】TG519.1

【相关文献】

1.数控车床主轴变频调速传动控制的优化设计

2.数控车床实验系统的主轴变频调速系统设计分析

3.数控车床的主轴变频调速实现

4.基于变频器的经济型数控车床主

轴控制系统设计及参数设置5.基于多机传动变频器调速控制的改性沥青防水卷材

成型生产线恒张力控制系统设计

因版权原因,仅展示原文概要,查看原文内容请购买。

课题:主轴变频器的参数设置调试

课题一:主轴变频器的参数设置与调试一、教学目标1.了解主轴变频器的接口及功能2.熟悉主轴变频器的外部控制信号连接3.掌握变频器的操作及参数设置二、相关知识点和技能点1.数控系统的基本知识2.主轴变频器的接口及功能3.熟悉变频器的与外部设备的电气连接4.熟悉主轴变频器的操作5.掌握主轴变频器的参数设置6.掌握使用通过变频器对主轴调速控制三、教学素材(一)设备在“THWMZT-1A型数控铣床装调维修实训系统”上进行。

(设备图片存放于计算机“d:\教学设计\图片资源”)。

(二)素材1.变频器接口说明1.1主电路1.1.1主电路端子规格,如下图1-1所示:图1-1 变频器端子规格1.1.2主电路端子的排列和电源、电机的接线,如图1-2所示:图1-2 电源、电机的接线1.2控制端子1.2.1输入信号1.2.2输出信号2.变频器控制电路,如图1-3图1-3 变频器控制电路图3.变频器的基本操作3.1操作面板的认知,如图1-4图1-4 变频器操作面板3.2变频器基本操作,如图1-5图1-5 变频器基本操作4.参数设置4.1参数清零(无法显示ALLC时,将P160设为“1”,无法清零时将P79改为1)操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码ALLC4按键,读出当前的设定值5拨动设定用旋钮,把设定值变为16按键,完成设定闪烁4.2改变参数P7操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码P74按键,读出当前的设定值5拨动设定用旋钮,把设定值变为106按键,完成设定闪烁4.3改变参数P160操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码P1604按键,读出当前的设定值5拨动设定用旋钮,把设定值变为16按键,完成设定闪烁4.4查看输出电流操作步骤显示结果1 按键,显示输出频率2 按住键,显示输出电流A灯亮3 放开键,回到输出频率显示模式4.5参数设置功能表序号变频器参数出厂值设定值功能说明1P 1 120 50 上限频率( 50Hz )2P 2 0 0 下限频率(0Hz)3P 7 5 5 加速时间( 5S )4P 8 5 5 减速时间( 5S )5P 9 0 0.35 电子过电流保护(0.35A)5.主轴控制操作5.1主轴电机正反转控制在手动方式下,按一下数控系统的“主轴正转”按键,主轴变频器端子SD与STF通过继电器常开触点接通,主轴变频器RUN指示灯亮,主轴变频器输出电压给主轴电机,主轴电机以机床参数设定的转速正转,直到按下“主轴停止”按键,主轴电机停止转动。

变频器在数控机床主轴上的应用

变频器在数控机床主轴上的应用1 引言数字控制机床,简称数控机床(nc,numerical control),是三十年来综合应用集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品,在机械制造设备中具有高精度、高效率、高自动化和高柔性化等优点。

本文主要介绍安邦信g9系列变频器在数控机床上的优越性。

2 数控机床简介数控机床的技术水平高低及其在金属切削加工机床产量和总拥有量的百分比,是衡量一个国家国民经济发展和工业制造整体水平的重要标志之一。

数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置,几十年来一直受到世界各国的普遍重视,并得到了迅速的发展。

主轴是车床构成中一个重要的部分,对于提高加工效率,扩大加工材料范围,提升加工质量都有着很重要的作用。

经济型数控车床大多数是不能自动变速的,需要变速时,只能把机床停止,然后手动变速。

而全功能数控车床的主传动系统大多采用无级变速。

无级变速系统主要有伺服主轴系统和直流主轴系统两种,一般采用直流或交流主轴电机。

通过皮带传动带动主轴旋转,或通过皮带传动和主轴箱内的减速齿轮(以获得更大的转矩)带动主轴旋转。

由于主轴电机调速范围广,又可无级调速,使得主轴箱的结构大为简化。

3 数控车床的主要参数及对变频器功能需求主要的参数和性能指标:(1) 3.0kw数控车床电动机参数:额定功率:3.0kw;额定频率:50hz;额定电压:380v;额定电流:7.8a;额定转速:970r/min;机械传动比:1:1.5;加工材料:45#钢;实际测试性能指标:主轴转速:200r/min(变频器运行频率15hz左右)的进刀性能及速度。

(2) 5.5kw数控车床电动机参数:额定功率:5.5kw;额定频率:50hz;额定电压:380v;额定电流:13a;额定转速:1400r/min;机械传动比:1:1.5;加工材料:45#钢;实际测试性能指标:主轴转速:200r/min(变频器运行频率9~10hz);主轴转速:450r/min(变频器运行频率22hz左右)的进刀性能及速度。

三晶变频器s350数控车床主轴控制方案

三晶S350变频器在数控机床主轴控制方案一、数控车床作业现场相片二、数控车床系统加工作业基本要求1、高切削精度2、稳定度高,加工复杂、不规则形状零件时要求合格率高3、高柔性,要求控制系统反应速度快4、高生产率三、S350变频控制系统配置及原理图1、控制系统配置①S350变频器②主轴电机③传动部分④数控操作系统⑤编码器⑥驱动器(PG卡)(备注:本系统根据切削零件具体工况要求可加装编码器、PG卡进行闭环矢量控制。

)2、系统原理图:1、完全满足数控车床高生产率、高削切精度、高稳定性、高柔性要求。

2、S350采用矢量控制模式,动态响应效果非常好,使电机主轴能高速稳定运行。

3、满足复杂、不规则形状零件的高深度和高强度削切要求,在0.5HZ~1HZ 低频状况下,可以稳定保持150%的转矩输出。

4、加减速时间0.1秒,实现无衔接式正反转运行。

5、抗干扰性强,通过严格CNC 综合测试,不会对系统造成任何干扰。

6、稳速精度高,低速时速度变化率小,运行平滑。

S350变频器 操作系统主轴电机驱动器(PG 卡)传动部分机床主轴编码器S350变频闭环矢量控制系统(正常应用选择开环矢量控制即可)五、该数控车床系统特性及接线原理图1、该数控机床系统通过两路信号控制机床主轴转动:一路是模拟电压信号0~10V输入,另一路是模拟电流信号4~20mA输入。

2、该系统要求机床主轴能够快速正反转切换运行。

3、基本接线原理图:六、S350变频控制主要操作步骤及参数设置表1、电机与负载脱离,启动变频器,进行电机参数自学习(需正确输入电机铭牌参数)。

2、选择无感矢量控制模式(SVC),然后正确输入系统所需各项参数。

3、具体参数设置如下表:七、综合数控车床变频控制系统只是S350众多应用案例其中之一。

S350变频器“芯”能强劲,表现自然非凡!作为国内高端变频领先者,其卓越的品质与性能完全可满足实际应用需求。

附:S350变频器和某知名品牌变频器在数控车床应用上的性能对比1、数控机床配置电机额定功率电机额定电压电机额定电流电机额定转速模拟信号4KW 380V 8.8A 1480 0~5V2、性能参数对比品牌变频器额定功率电机运行频率加速时间减速时间直流制动制动频率制动电流制动时间停机电流制动效率S350 4KW 90HZ 2S 2S 开 1.5HZ 60% 2S 8.9A 准时制动某品牌 3.7KW 90HZ 2S 2S 开 1.5HZ 60% 2S 13.6A 准时制动3、停机电流与低频力矩对比对比项目品牌停机电流(加减速时间设置)低频力矩1秒0.3秒0.1秒S350 9.5A 10.6A(准时制动,平滑起停)11.6A(母线电压平稳,准时制动)0.5HZ时,150%额定转矩某品牌14.6A 显示模块故障显示模块故障0.5HZ时,150%额定转矩三晶变频器S350数控车床专用-高端品牌变频器三晶变频器应用于数控车床的主要特点:1、低频力矩大、输出平稳2、高性能矢量控制3、转矩动态响应快、稳速精度高4、减速停车速度快5、抗干扰能力强。

数控车床实验系统的主轴变频调速系统设计分析

S i d e v ra l p e y t m e i n a d a a y i o p n l a i b e s e d s s e d sg n n l ss f r CN C a he e p r m e ts s e l t x e i n y tm

Ab t a t sr c :Man yf r h e n fd sg i gh g — c u a y, a t e p n eCNC l t es i de v r b es e d s se il o e d ma d o e in n ih a c rc f s— s o s t r ah p n l a a l p e y t m,a s e d c n r l r p s i p e o to p o o — a ff t g f q e c tr a d t n d c r tg t e s r i d va a ay i g t e b s rn i ls a d f q e c f t e v r b e fe u n y lo t n e u n y mo o n r s u e o eh rwa as i n lzn h a i p cp e n e u n y o h a a l r q e c i i r a e c i r i s e d cnr1 p e o t .Ac o dn o t e CN ah x e me tls se o e ai g c n i o s h a h u t g fr e a d s i d e moo o e r o c r i g t h C lt e e p r n a y tm p r t o d t n ,t e lt e c t n o c n p n l trp w rwe e i n i i

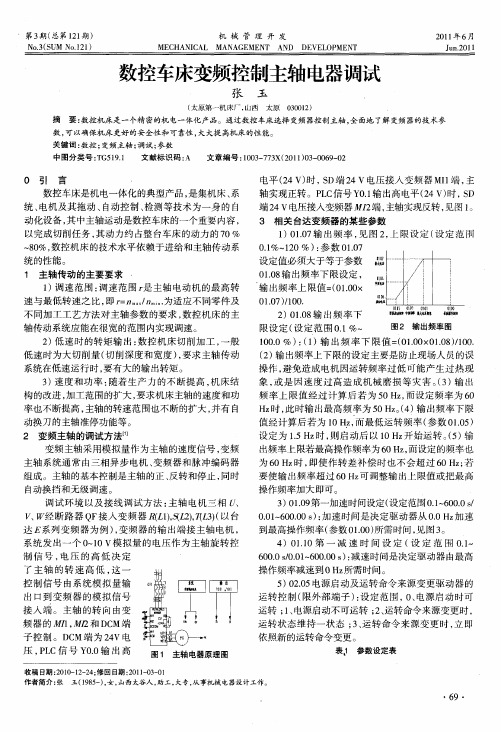

数控车床变频控制主轴电器调试

(a u nN . Mahn ot l tT i a 3 0 2 C ia T i a O 1 cie o Pa , a u n 0 1 , hn ) y T n y 0

0 引 言

,

电平 (4V) , D端 2 2 时 S 4V电压接 人 变 频器 MI端 , 1 主

数控车床是机 电一体化的典型产品, 是集机床 、 系 统、 电机及其拖动 、 自动控制 、 检测等技术为一身的 自 动化设备 , 中主轴运动是数控车床 的一个重要 内容 , 其 以完 成 切 削任 务 , 动力 约 占整 台车床 的动力 的 7 其 0%

子 控 制 。 D M端 为 2V电 C 4

操作频率减速到 0 z 所需时间。 H 5 0 .5 ) 2 电源 启 动及 运 转 命令 来 源 变更 驱 动器 的 O 运 转控 制 ( 限外 部端 子 )设 定 范 围 , 、 : 0 电源启 动 时可 运转 ;、 1电源启动不可运转 ; 、 2 运转命令来源变更时 , 运转状态维持一状态 ;、 3 运转命令来源变更 时 , 即 立 依照新的运转命令变更 。

图 1 主轴 电器原理 图 表 I 参数 设定 表 1

压 ,L P C信 号 Y .输 出高 0 0

收稿 日期 :0 0 1— 4 修 回日期 :0 10 — 1 21—2 2 ; 2 1- 3 0 作者简 介 : 玉( 9 5 )女 , 张 1 8 一 , 山西太谷人 , 助工 , 大专 , 从事机械 电器设计 工作 。

8 %, 0 数控机床的技术水平依赖于进给和主轴传动系 统 的性 能 。

1 主轴 传 动的 主要 要 求 . 1 速 范 围 : 速 范 围 , 主轴 电动 机 的最 高转 )调 调 是 速 与最 低 转 速 之 比 , , / /… . 应不 同零 件及 即 =7 n 为适 …

EM303B变频器机床主轴应用调试

表1:机床主轴应用需要设置的相关参数

功能代码

功能代码名称

功能代码参数说明

单位

参数设置

属性

F0-02

驱动控制方式

0:V/F开环控制

1:保留

2:无PG矢量控制0

3:无PG矢量控制1

3

〇

F0-04

启动停车控制选择

0:本机键盘

1:外部端子

2:计算机通讯

1

〇

F0-05

端子启动停车选择

个位:保留

十位:能耗制动选择

0:制动电阻无效

1:制动电阻运行时有效

2:制动电阻上电时有效

百位:保留

千位:过压失速保护方式

0:无效

1:保留

2:有效

0010

〇

5.制动电阻选用表

变频器型号

电机功率

(KW)

电阻阻值

(Ω)

电阻功率

(W)

连接电阻的导线

(mm2)

EM303B-0R7-3B

0.75

360

200

1

EM303B-1R1-3B

1.EM303B变频器机床主轴应用的特点

●SVC控制0.5Hz,150%额定转矩输出,确保机床在低速时有强劲的切削力;

●优异的快速加、减速能力,自动限流,自动稳压,实现机床的高性能、高可靠性;

●调速范围最高可达600.00Hz,完全满足数控车床的高频运行要求;

2.连接线示意图

3.数控机床应用调试步骤

0:RUN运行F/R正/反

1:RUN正转F/R反转

2:RUN常开正转Xi常闭停车F/R常开反转

3:RUN常开运行Xi常闭停车F/R正/反转

课题:主轴变频参数设置调试

课题:主轴变频参数设置调试————————————————————————————————作者:————————————————————————————————日期:2课题一:主轴变频器的参数设置与调试一、教学目标1.了解主轴变频器的接口及功能2.熟悉主轴变频器的外部控制信号连接3.掌握变频器的操作及参数设置二、相关知识点和技能点1.数控系统的基本知识2.主轴变频器的接口及功能3.熟悉变频器的与外部设备的电气连接4.熟悉主轴变频器的操作5.掌握主轴变频器的参数设置6.掌握使用通过变频器对主轴调速控制三、教学素材(一)设备在“THWMZT-1A型数控铣床装调维修实训系统”上进行。

(设备图片存放于计算机“d:\教学设计\图片资源”)。

序号设备图片名称序号器件、界面图片名称1 西门子802C数控系统 1 继电器2 三菱变频器 2 空气开关3 三相交流电机(二)素材1.变频器接口说明1.1主电路1.1.1主电路端子规格,如下图1-1所示:图1-1 变频器端子规格1.1.2主电路端子的排列和电源、电机的接线,如图1-2所示:图1-2 电源、电机的接线1.2控制端子1.2.1输入信号1.2.2输出信号2.变频器控制电路,如图1-3图1-3 变频器控制电路图3.变频器的基本操作3.1操作面板的认知,如图1-4图1-4 变频器操作面板3.2变频器基本操作,如图1-5图1-5 变频器基本操作4.参数设置4.1参数清零(无法显示ALLC时,将P160设为“1”,无法清零时将P79改为1)操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码ALLC4按键,读出当前的设定值5拨动设定用旋钮,把设定值变为16按键,完成设定闪烁4.2改变参数P7操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码P74按键,读出当前的设定值5拨动设定用旋钮,把设定值变为106按键,完成设定闪烁4.3改变参数P160操作步骤显示结果1按键,选择PU操作模式2按键,进入参数设定模式3拨动设定用旋钮,选择参数号码P1604按键,读出当前的设定值5拨动设定用旋钮,把设定值变为16按键,完成设定闪烁4.4查看输出电流操作步骤显示结果1 按键,显示输出频率按住键,显示输出电流2灯亮3 放开键,回到输出频率显示模式4.5参数设置功能表序号变频器参数出厂值设定值功能说明1P 1 120 50 上限频率( 50Hz )2P 2 0 0 下限频率(0Hz)3P 7 5 5 加速时间( 5S )4P 8 5 5 减速时间( 5S )5P 9 0 0.35 电子过电流保护(0.35A)6P 160 9999 0 扩张功能显示选择7P 79 0 2 操作模式选择5.主轴控制操作5.1主轴电机正反转控制在手动方式下,按一下数控系统的“主轴正转”按键,主轴变频器端子SD与STF通过继电器常开触点接通,主轴变频器RUN指示灯亮,主轴变频器输出电压给主轴电机,主轴电机以机床参数设定的转速正转,直到按下“主轴停止”按键,主轴电机停止转动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

94科技资讯

科技资讯SCIENCE& TECHNOLOGY INFORMATION

2010NO.14

SCIENCE& TECHNOLOGY INFORMATION

工业技术

随着现代机械制造业水平的发展,数控机床普及率日益提高。

数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置,一直受到世界各国的普遍重视, 并得到了迅速的发展。

主轴是车床构成中一个重要的部分,其功率消耗约占机床总功率

70%~80%,其性能直接影响到机床的加工效率、加工材料范围、加工质量等。

数控系统需要控制主轴的转速、位置,通常系统的标准配置为数字主轴, 具有控制精度高,动态响应好的特点。

但在主轴功率不大,对控制精度和

动态响应要求不是很高的情况下,数字主轴就显得成本太高。

这时可以采用数控系统的模拟主轴功能。

模拟主轴就是数控系统输出模拟电压信号,采用普通的交流变频器和交流变频电机来实现主轴控制,由于性价比高,在经济型数控机床中广泛应用。

1变频调速基本原理

由异步电机理论可知,主轴电机的转速公式为:

n=(60f/p×(1-s

其中P为电动机的极对数,s 为转差率, f 为电源的频率,n为电动机的转速从上式可看出,电机转速与频率成正比,改变频率

即可以平滑地调节电机转速。

变频器主电路如上图1所示。

主电路的功能是把固定频率为50Hz

交流电转换为频率连续可调的三相交流电, 主要包括交-直电路、制动

单元电路及直-交电路。

交-直电路中,三相交流电源通过变频器的电源接线端(R、S、T输入到变频器内,利用整流器VS把交流电转换为直流电。

当电容CF 电压达到基准值时, 辅助电源动作,输出直流控制电压。

直流继电器MCC获电, 常开触点闭合,限流电阻RF 被短路,完成交-直电路

转换。

直-交电路中,由VS转换的直流电压经过短路保护熔断器

F1加到逆变模块VT, 再通过SPWM 正弦波脉宽调制驱动电路控制VT

输出频率可调的三相调制波Ua、Ub 、Uc(如图2所示至U 、V、W 端子。

输出电压的大小和频率是由改变图2中的正弦参考信号Ur的幅值大小和频率调制的。

制动单元电路由制动开关管VB、二极管DB及B1、B2端子之间外接制动电阻组成,外接制动电

阻的功率与阻值需根据电动机的额定电流好工作情况进行选择。

2 主轴电机及变频器的选用

主轴电机选择的主要依据是车床主轴的切削功率,适用于车床的切削力Fz 及切削功率Pm 的实验公式如下:

z

z

yF xF p Fz z f C F ⋅⋅=α81.93

10−⋅⋅=v F P z m式中:Fz C为决定于被加工金属及切削

条件的系数; p α为切削深度; z xF为被吃刀量指数; f 为切削进给率;z yF 为进给量指数; v 为切削速度;各种系数和指数都可以在切削用量手册中查到。

以沈阳机床厂CA6136数控车床为例,查表得:Fz C =40,z xF =1. 0, z yF =0. 75, 最大被吃刀量p α=6mm,f转速n 工件直径d , 计算可得:

N F z 832=,s

m dn v /5.4 601000/(=×=πkW

v F P z m7.3105. 48321033=××=⋅⋅=−−按上述方法求出切削功率后,还需考虑机床的传动效率η因素,根据电机功率

公式η/m E P P ≥确定主轴电机功率。

η一般在0. 75~0. 85之间取值, 从而可以得到kW P E9.475.0/7. 3=≥。

在进行电机选择时, 电机与车床主轴功率特性要匹配。

由于力切削和加工材料的不均匀性,主电机功率应有一定的储备。

因此,选用了电动机型号为YTSP132S-4三相异步电机,额定功率为5.5kW 。

系统效率等于变频器与电动机效率的乘积, 只有二者都在较高效率下工作系统效率才是最佳的。

因此,在通常情况下,变频器的功率与电动机功率相当,以利于变频器在高效率下运转, 同时还要考虑数控

车床高精度、快响应的特点及机床的特点。

目前,变频器技术已经发展到相当成熟阶段,市场上变频器产品种类繁多,典型产品

基于变频器的经济型数控车床主轴控制系统设计及参数

设置

张文炜方兵

(浙江同济科技职业学院机电系浙江杭州311231

摘要:数字控制和模拟控制是数控系统配置的两种机床主轴控制方式。

由于经济型数控车床对主轴的功率、控制精度和动态响应等要求不高,

使用变频器实现主轴模拟量控制是低端数控车床的首选方式。

文章结合安川变频器在FANUC 数控系统中的实际应用介绍了变频调速基本原理、数控车床主轴电机及配套变频器选用原则、

变频器主轴控制方案及实际使用时数控系统和变频器的参数设置。

关键词

:数控车床变频器主轴模拟量控制中图分类号:TP271.4文献标识码:A 文

章

编

号

:1672-3791(201005(b-0094-02

图1

变频器主电路示意图

图2 SPWM 调制信号示意图

95

科技资讯

科技资讯SCIENCE& TECHNOLOGY INFORMATION 2010NO.14工业技术

为德国西门子MICRO MASTER 系列变频器、日本三菱F R 系列变频器和安川Varispeed 系列变频器等。

西门子公司的变频器,对电源电压规定得很严格,而日本产通用变频器的额定电压往往是200V 、220V 或400V 、440V 共用,变频器的输入电源电压

表1 数控系统中主轴相关主要参数设置

常允许在一定范围内变动, 比较适合在工

厂电压波动大的场合使用。

最后确定为性价比高的安川变频器CIMR-G7A45P5型变频器,该变频器采用电流矢量控制技术, 低

频时能输出150%额定转矩, 动态响应快,采用100Ω /430W制动电阻,

减速停车速度快,

主要技术参数:额定功率5.5kW; 额定频率50Hz; 额定电压380V; 额定电流11A。

3 基于变频器的主轴控制方案

数控车床主轴的变频器控制接线图如图3所示。

三相380V

交流电压通过空气开关QF5接到变频器的电源输入端R 、S 、T上,变频器从U 、V 、W端子输出频率经过变换的交流电至负载电动机M上。

电动机的正反转控制通过端子1、2、11实现,11为24V 直流电源公共端。

当1和11之间短路,变频器作正向运转, 当2和11之间短路,变频器作反向运转。

端子1、2与11之间的通断分别由受系统内嵌PMC控制的继电器KA8和KA9完

成。

13、17端子与FANUC 0i TC系统主板上的JA40接口7、5引脚连接,

数控系统会将程序中的转速指令值转化为相应的模拟量电压(0~10V 通过

JA40接口传送至变频器的13、17端子。

主轴电动功能用于机床手动

方式下主轴控制。

3为数控系统故障时给变频器的报警输出端子

,4为数控系统复位时变频器复位端子。

端子19、25、26为变频器到数控系统的信号输出端子,一次为变频器故障报警(如变频器过热、主轴零速信号、主轴速度到达信号输出端子。

21、22、23为变频器输出到机床侧的信号端子,分别接主轴转速表和主轴负载功率表。

在主轴输出端通过同步带连接有FANUC A860-0320-T001型主轴编码器,以便于对主轴速度和位置进行反馈, 编码器信号接至数控系统的JA41接口。

4 数控系统及变频器设置

在采用数控系统的模拟主轴功能时,

通过数控系统和变频器对主轴控制系统进行合理、正确的设置是主轴正确运行必不可少的环节。

表1和表2分别较详细的列出

了数控系统及变频器参数设置的情况。

5 结语

实际应用显示,采用本方案实现的数

控车床模拟量主轴控制系统具有以下显著优点:主轴可靠性好,可实现高效率的切割和较高的加工精度,可实现低速和高速情况下较强的力矩输出,因此本方案对经济型数控机床主轴系统设计及改造具有参考价值。

参考文献

[1]韩步愈.金属切削原理与刀具[M].北

京:机械工业出版社,2002.

[2]吴忠智.调速用变频器及配套设备选用

指南[M].北京:机械工业出版社,2000. [3]FANUC Co.ltd.FANUC Parameter Manual[M].2000.

[4]刘永久.数控机床故障诊断与维修技术

[M].北京:机械

工

业

出版

社

,2009.

表2

变频器主要参数设置图

3

变频器主电路示意图。