DF4D转向架部分

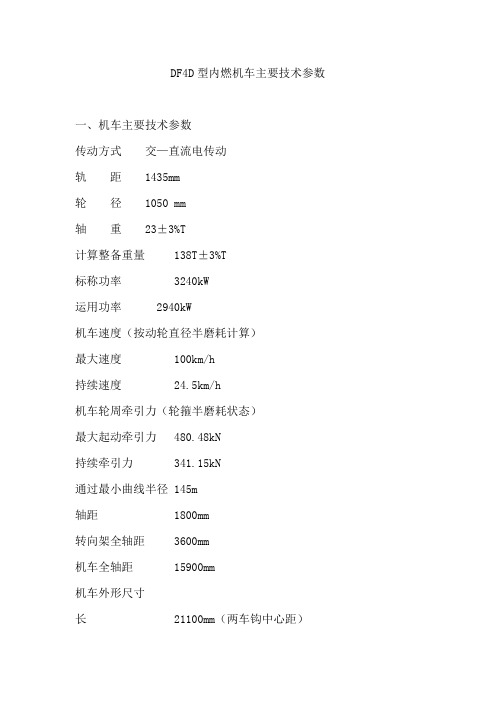

DF4D型内燃机车主要技术参数

DF4D型内燃机车主要技术参数一、机车主要技术参数传动方式交—直流电传动轨距 1435mm轮径 1050 mm轴重 23±3%T计算整备重量 138T±3%T标称功率 3240kW运用功率 2940kW机车速度(按动轮直径半磨耗计算)最大速度 100km/h持续速度 24.5km/h机车轮周牵引力(轮箍半磨耗状态)最大起动牵引力 480.48kN持续牵引力 341.15kN通过最小曲线半径 145m轴距 1800mm转向架全轴距 3600mm机车全轴距 15900mm机车外形尺寸长 21100mm(两车钩中心距)宽 mm高 mm燃油箱容积 9000L机油装载量1200kg水装载量1200kg砂装载量 800kg车钩中心线高度 880±10mm二、机车主要部件技术参数1.柴油机型号 16V280ZJD形式四冲程、废气涡轮增压、增压空气中冷、直接喷射燃烧室缸径 240mm行程 275mm气缸数及排列 16缸 V型排列 50°夹角标定功率 3240Kw标定转速 1000r/min最低空载稳定转速 430r/min燃油消耗率 208g /(kW.h)机油消耗率 <2.04g /(kW.h)重量 22790kg2.同步主发电机型号 JF204D额定容量 2911kVA额定电压 425/770V额定电流 3955/2183A额定转速 1000r/min励磁方式他励冷却方式径向自通风额定频率 116.7Hz绝缘等级 H/H额定励磁电压 92/105V(DC) 额定励磁电流 255/285A(DC)额定效率 95-96%3.牵引电机型号 ZD109B额定功率 530kW额定电压 670/980V额定电流 845/575A最大电流 1100A额定转速 745r/min通风量≥110m3/min 绝缘等级 H/H通风方式强迫外通风工作制连续励磁方式串励3.主硅整流柜型号 GTF-5100/12500 硅整流元件型号 ZP2000-28 12个额定交流输入电压 1000V额定交流输入电流 3980A最大直流输出电压 1250V额定直流输出电流 5100A额定功率 530kW5.制动电阻装置自负荷功率2733kW最高电压960V工作温度≤600℃电阻带允许持续电流≤650ADF4D型内燃机车运用中主要技术参数一、柴油机柴油机转速430~1000 r/min极限转速1120~1150r/min增压压力(稳压箱压力)≥0.18MPa压缩压力 1.954MPa(标定功率和标定转速时的平均有效压力)爆发压力≤14MPa排气温度标定功率时支管≤520℃各缸差≤80℃总管≤620℃最大功率时支管≤510℃各缸差≤80℃总管≤600℃柴油机冷却水出口温度 85~98℃柴油机冷却水中冷进口50-55℃机油出口温度 75~98℃主机油道进口压力≥0.480MPa 1000r/min时≥0.19MPa 400r/min时油压继电器动作值 0.16~0.18MPa 卸载0.08~0.10MPa 停机增压器进油压力 0.25~0.40MPa 1000r/min时燃油消耗率 222g/(kW.h) 3680kW时二、电机电气整流元件 ZP2500-28主整流柜输出电流≤5070A主整流柜输出电压≤1250V额定交流输入电压 1000V额定交流输入电流 4142A三、空气系统自动制动阀及单独制动阀处于运转位时总风缸(750±20~900±20)kPa列车管 500kPa工作风缸 500kPa均衡风缸 500kPa制动缸 0低压风缸 500~600kPa四、转向架转向架每轴簧下死量 23.575t牵引齿轮模数 12传动比 63:14=4.5 抱轴瓦方案弹簧悬挂装置总静挠度 139mm一系弹簧静挠度 123mm二系橡胶堆静挠度 16mm构架相对车体横动量自由横动量±15mm弹性横动量±5mm构架相对轴箱弹性横动量(±8,±8,±8)mm 轮对相对轴箱自由横动量(±3,±10,±3)mm 牵引点距轨面高度 725mm制动缸直径 152.4mm制动倍率 12.3常用制动 61%非常制动 78.5%手制动倍率 1227转动摇把施加294N时两块闸瓦压力(kN) 125.9。

DF4D讲义解析

(6)若水箱水位正常,则可关闭上水阀,高 温溢水阀及联络阀,加水结束。否则应重新 上述过程,直到水箱水位不再变化,并保持9 分水。 2.库内补水

打开上水阀,高温溢水阀及高低温联络 阀后,指挥加水,待水箱达到9分水,停止 补水,并关闭上水阀、溢水阀和联络阀,打 开各排气阀,确认无气排出后关闭。 3.途中补水

4、设5个排气阀,分别是高、低温散热单节 各两个,低温水系统排气阀一个(前增压器 出水管处),全部引至膨胀水箱下部漏斗处。 5、 高温膨胀水箱压力调节阀的作用 高温水箱顶上安装有压力调节阀。当高温冷 却水系统中的压力超过压力调节阀调定的压 力时,调节阀被顶开,放出部分水汽;当高 温冷却水系统中的压力低于压力调节阀调定 的压力时,调节阀被压开,外界大气进入系 统补充压力。这样使高温冷却水系统内,始 终工作在一定的压力下,保证高温冷却的效 能。

7.东风4D型机车将东风4B型机车的油浴 式摩擦旁承改为弹性橡胶旁承,仍然是二系 悬挂系统(一系轴箱圆弹簧加减振器,二系 橡胶旁承)。车体与转向架之间增设横向减 振器和抗蛇行减振器。

横向减振器:安装在侧档内侧。 抗蛇行减振器:安装在一、二轴测梁外 侧。

二、机车主要技术参数

标称功率:2425Kw 最大运用速度:145Km/h 最大恒功率速度:132Km/h 持续速度:39.8Km/h 柴油机型号:16V240ZJD 柴油机装车功率:2940Kw 主发电机型号:TQFR-3000E 硅整流装置型号:GTF-5100A/1250V 牵引电动机型号:ZD109B

补水方法:

1.全面补水 (1)打开所有5只排气阀(膨胀水箱下,集水 漏斗上方),打开高温水箱溢水管截止阀。

DF4D型径向转向架机车走行部质量问题的探讨

力 ,提高机 车通 过 曲线 的运 行速 度 ,降低 轮缘 的磨耗 , 延 长轮对 的使用 寿命 。

2 机 车运 用 中出现 的问题 由于径 向转 向架 的应用 在 我 国是 刚刚起 步 ,设计 、

有约 1m 0 m的磨 痕 ,橡 胶 支 承侧 面均 有 不 同程 度 的磨

痕。

制造 、运用 、检修 等方 面都 缺 乏 经 验 ,在 运 用 中暴 露

少 了轮轨 间横 向力 及磨 损 ,有 利 于 充 分发 挥 黏 着牵 引

润滑 ,造成 轴 承锈蚀 严 重 甚 至 拉 伤 ,影 响 了转 动 梁 的 正常转 动 ,在机 车通 过 曲线 时 ,转 动 机 构无 法 保 证 两

端轴 轮对呈 “ ”字 通 过 ,加 剧 了轮 对 的偏磨 。通 过 八 对 70 0 9号机 车 的架 车拆 检看 ,两 个转 动 机构 上 的球 关 节均 已出现 润滑 脂 干涸 和 生 锈 现 象 ,一 个球 关 节 表 面

维普资讯

第 2 卷第 5 6 期 2 0 0 6年 1 0月

文 章 编 号 : 10 —74 (0 6 5 0 2 2 08 82 20 )0 —05 —0

铁 道 机 车 车 辆

RA A I R

DF4系列机车编号规则

闲来无事,贵版斑竹一再邀请我这个老家伙过来玩玩,我就发个DF4系列的编号规则,给大伙扫扫盲,各位看着有啥不对的,尽请提出疑问。

先说说DF4系列。

DF4-0001~DF4-0770:DF4系列大连厂版本,柴油机为16V240ZJ或16V240ZJA,随着后期的返厂厂修,已经逐步更换成16V240ZJB,构造速度100KM/H。

DF4-1000~DF41999:DF4B大连厂系列,柴油机为16V240ZJB,构造速度100KM/H。

DF4-2001~DF42031:大连厂版本的DF4A客运版,120KM/H的构造速度,16V240ZJ或16V240ZJA柴油机,随着后期返厂厂修,已经逐步更换成16V240ZJB,构造速度不变,客运型机车。

DF4-2101~DF4-2XXX:大连厂版本的DF4B客运版。

构造速度120KM/H,除了柴油机是16V240ZJB,其他与DF4A客运型没有区别。

DF4-3001~DF43099:DF4系列资阳厂版本,16V240ZJ或16V240ZJA柴油机,随着后期返厂厂修,已经逐步更换成16V240ZJB,构造速度100KM/H。

DF4-3101~DF4-3999:资阳厂版本DF4B,16V240ZJB柴油机,构造速度100KM/H。

DF4-6001~DF4-6XXX:大同厂版本的DF4B,柴油机为16V240ZJB,构造速度100KM/H。

DF4-7001~DF4-7XXX:大连厂版本的DF4B,柴油机为16V240ZJB。

其中7701-7732有重号(注2,注3),构造速度100KM/H。

至今仍在生产。

DF4-9001~DF4-9XXX:资阳厂版本的DF4B,柴油机为16V240ZJB,构造速度100KM/H。

至今仍在生产。

然后是DF4C系列:DF4-4001~DF4-4XXX:大连厂版本的DF4C,柴油机为16V240ZJC。

DF4-5001~DF4-5XXX:资阳厂版本的DF4C,柴油机同上。

DF4D型内燃机车PPT课件

5

(3)冷却水系统 东风4B型机车冷却水系统,为兼顾气缸和增压空气不同的冷却要求,分为高、低 (

中冷)温两个冷却系统。主要部件有膨胀水箱、冷却水泵、空气冷却器 (中冷器)、机油 热交换器、散热器、冷却风扇、静液压油热交换器及逆止阀、管路等。它们按一定的 次序由管路和管件连接起来,组成两个循环回路

高温水循环系统,主要冷却柴油机气缸套、气缸盖和涡轮增压器出气壳。低温水 循环系统,冷却增压空气和机油。两个水系统共用一个膨胀水箱

东风4B型机车采用16V240ZJB型柴油机。 16V240ZJB型柴油机为V型、16缸、废气涡轮增压、空气中间冷却 、直接喷射燃烧室、四冲程大功率中速柴油机

3

3、机车电传动 东风4B型机车采用交直流电传动装置。TQFR-3000型同步牵引发电机(通称主发电

机)的转子轴端,通过弹性联轴器与柴油机相联。电机座端与柴油机联接箱连接,电机 轴伸为锥度结构。它通过带有橡胶减震装置的万向联轴节,经变速箱增速后带动起动 发电机和感应子励磁机以及测速发电机

西瓜 绿色的,火车迷昵称为西瓜,主要是指其他机车厂(不包括资阳

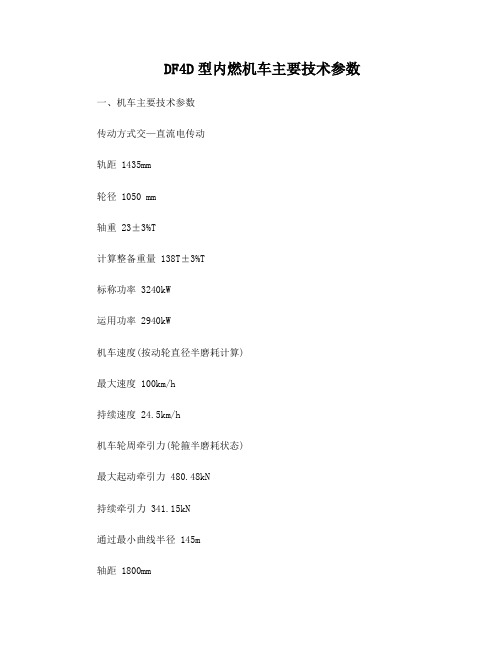

DF4D型内燃机车主要技术参数

DF4D型内燃机车主要技术参数一、机车主要技术参数传动方式交—直流电传动轨距 1435mm轮径 1050 mm轴重23±3%T计算整备重量138T±3%T标称功率 3240kW运用功率 2940kW机车速度(按动轮直径半磨耗计算)最大速度 100km/h持续速度 24.5km/h机车轮周牵引力(轮箍半磨耗状态)最大起动牵引力 480.48kN持续牵引力 341.15kN通过最小曲线半径 145m轴距 1800mm转向架全轴距 3600mm机车全轴距 15900mm机车外形尺寸长 21100mm(两车钩中心距)宽 mm高 mm燃油箱容积 9000L机油装载量1200kg水装载量 1200kg砂装载量 800kg车钩中心线高度880±10mm二、机车主要部件技术参数1.柴油机型号 16V280ZJD形式四冲程、废气涡轮增压、增压空气中冷、直接喷射燃烧室缸径 240mm 行程 275mm气缸数及排列 16缸 V型排列50°夹角标定功率 3240Kw标定转速 1000r/min最低空载稳定转速 430r/min燃油消耗率 208g /(kW.h)机油消耗率 <2.04g /(kW.h)重量 22790kg2.同步主发电机型号 JF204D额定容量 2911kVA额定电压 425/770V额定电流 3955/2183A额定转速 1000r/min励磁方式他励冷却方式径向自通风额定频率 116.7Hz绝缘等级 H/H额定励磁电压 92/105V(DC) 额定励磁电流 255/285A(DC)额定效率 95-96%3.牵引电机型号 ZD109B额定功率 530kW额定电压 670/980V额定电流 845/575A最大电流 1100A额定转速 745r/min通风量≥110m3/min 绝缘等级 H/H通风方式强迫外通风工作制连续励磁方式串励3.主硅整流柜型号 GTF-5100/12500 硅整流元件型号 ZP2000-28 12个额定交流输入电压1000V额定交流输入电流 3980A最大直流输出电压 1250V额定直流输出电流 5100A额定功率 530kW5.制动电阻装置自负荷功率2733kW最高电压960V工作温度≤600℃电阻带允许持续电流≤650ADF4D型内燃机车运用中主要技术参数一、柴油机柴油机转速 430~1000 r/min极限转速 1120~1150 r/min增压压力(稳压箱压力)≥0.18MPa压缩压力 1.954 MPa(标定功率和标定转速时的平均有效压力)爆发压力≤14 MPa排气温度标定功率时支管≤520℃各缸差≤80℃总管≤620℃最大功率时支管≤510℃各缸差≤80℃总管≤600℃柴油机冷却水出口温度85~98℃柴油机冷却水中冷进口 50-55℃机油出口温度75~98℃主机油道进口压力≥0.480 MPa 1000r/min时≥0.19 MPa 400r/min时油压继电器动作值 0.16~0.18MPa 卸载0.08~0.10MPa 停机增压器进油压力 0.25~0.40 MPa 1000r/min时燃油消耗率 222g/(kW.h) 3680kW时二、电机电气整流元件 ZP2500-28主整流柜输出电流≤5070A主整流柜输出电压≤1250V额定交流输入电压 1000V额定交流输入电流 4142A三、空气系统自动制动阀及单独制动阀处于运转位时总风缸(750±20~900±20)kPa列车管 500 kPa工作风缸 500 kPa均衡风缸 500 kPa制动缸 0低压风缸 500~600 kPa四、转向架转向架每轴簧下死量 23.575t牵引齿轮模数 12传动比 63:14=4.5 抱轴瓦方案弹簧悬挂装置总静挠度 139mm 一系弹簧静挠度 123mm二系橡胶堆静挠度 16mm构架相对车体横动量自由横动量±15mm弹性横动量±5mm构架相对轴箱弹性横动量(±8,±8,±8)mm 轮对相对轴箱自由横动量(±3,±10,±3)mm 牵引点距轨面高度 725mm制动缸直径 152.4mm制动倍率 12.3常用制动 61%非常制动 78.5%手制动倍率 1227转动摇把施加294N时两块闸瓦压力(kN) 125.9。

DF4D小辅修工艺-走行

DF4D走行部车上检修工艺1技术要求1.1转向架与车体侧挡间隙左右之和为60-64㎜。

1.2滚动抱轴承箱大、小挡油圈联接螺栓应紧固。

1.3基础制动装置各杆与销间隙不大于2㎜1.4车钩中心线距钢轨平面的距离为820-890㎜。

1.5 MX-1缓冲器长度为568±32㎜,二号缓冲器长度为514±53㎜.1.6单元制动器作用应良好。

1.7运用中抱轴承的温度不超过80℃1.8双级六连杆机构各紧固螺栓无缺失。

2 主要工具10、5T天车、架车镐、压力机、专用小车、专用卡具、支承、止轮器、塞尺、游标卡尺、内外卡尺、轮对检查器、车钩高度尺、150-300㎜钢板尺、刮刀、专用套筒扳手、撬棍、大锤、手锤。

3检修工序3.1车钩缓冲器及车钩的检修3.1.1提车钩提杆检查车钩的三态,及闭锁、开锁及全开应灵活。

3.1.2测量闭锁及全开状态时的尺寸,闭锁110-130㎜,全开220-250㎜。

3.1.3检查钩锁铁浮动量5-22㎜。

3.1.4检查钩舌与钩锁铁的侧面间隙:间隙不大于6.5㎜,接触面平直,高度不小于40㎜。

3.1.5检查车钩防跳部分、防跳装置良好,防跳凸台高度为18-19㎜,否则应焊修。

3.1.6外观检查钩头吊杆及均衡梁装置良好,钩尾框托板各安装螺栓齐全无松动。

3.1.7对于缓冲器卡死须分解检修或更换缓冲器。

3.1.8钩舌销与钩舌套空径向间隙应在1.0-3.0㎜范围内。

3.1.9钩舌与钩体上、下承力面的间隙应在1.0-4.0㎜范围内。

3.1.10推动钩头左右摆动灵活。

3.1.11测量车钩高度为820-890㎜3.1.12检查钩尾端面与冲板的间隙为2-9㎜,否则在钩尾处烧焊调整垫片,垫片厚度不得超过5㎜。

3.1.13拔下钩体解体钩舌、钩舌销、钩锁铁3.1.13.1对扁销进行探伤,局部磨耗部位应焊修后打磨平整,圆弧部分应修圆,使宽度尺寸在99-101㎜,厚度尺寸在39-41㎜范围内。

3.1.13.2钩耳孔中衬套已脱落应检修钩耳孔的直径,直径应在51.06-52㎜之间,根据实际尺寸选配衬套使其过盈量在0.03-0.15㎜之间。

DF4D机车检查顺序2

东风4D机车检查顺序标准三棵树机务段教育室附表一电器动作试验附表二制动机“五部闸”试验第一步闸最小减压位确认压力表指示规定压力:总风缸在750-900KPa之间,工作风缸、均衡风缸及列车管为600KPa,制动缸为0。

列车管减压50KPa,制动缸压力为30-50KPa;检查列车管漏泄量。

每分钟不超过20KPa。

在制动区移动3-4次,观察阶段制动是否稳定,减压量与制动缸压力的比例是否正确,至最大减压位。

单阀缓解良否,应能缓至零。

复原弹簧是否良好。

自阀缓解良否,工作风缸、均衡风缸及列车管是否恢复定压。

第二步闸过减位均衡风缸及列车管减压240-260KPa,制动缸压力为240-260KPa,不应发生紧急制动。

均衡风缸压力上升,而列车管压力保持不变,总风遮断阀作用良否(客货转换阀在货车为时)。

缓解良否。

第三步闸取把位均衡风缸减压量为240-260KPa,列车管不减压。

过充作用良否,过充风缸排风孔排风。

列车管比规定压力高30-40Kpa。

过充压力120S自动消除,机车不应起自然制动。

第四步闸非常位列车管压力3S内降至0,制动缸压力在8-10S升到430-450KPa,均衡风缸减压量为240-260KPa,并自动撒砂。

间隔3-5S,制动缸压力开始缓解,并逐渐缓到零。

复原良否。

缓解良否。

第五步闸单制位单阀制动良否。

阶段制动作用是否稳定,制动缸压力应达到300KPa。

阶段缓解作用良否。

注:试验完备后,单阀制动300KPa下车检查制动缸勾贝行程,是否符合《技规》规定。

负载试验1、低转速检查:在低转速时,进行动力间巡视,确认无异音、无异状、无严重漏泄,观察并填写各仪表显示情况。

燃油滤清器前的压力200-300KPa;燃油滤清器后的压力150-250KPa;主机油泵出口压力430r/min时:不低于250KPa机油末端压力430r/min大于120KPa;增压器机油压力430r/min时:大于100KPa;2、固定发电试验:闭合8k,固定发电指示灯亮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 转向架东风4D型准高速内燃机车全悬挂转向架外形如图2-1所示。

图2-1 转向架外形图1-轮对;2-电动机悬挂驱动装置;3-构架;4-旁承(高圆簧);5-轴箱;6-抗蛇形油压减振器;7-单元制动器;8-横向油压减振器;9-牵引杆;10-二系垂向油压减振器;11-一系垂向油压减振器。

2.1 结构简介全悬挂转向架由构架、轴箱、轮对、牵引杆、支承装置、轮对空心轴式电动机悬挂驱动装置、基础制动装置(制动单元)和附件装配等组成,见图2-2。

构架是由左右侧梁、前后端梁和前后横梁组成的全焊接“目”字形结构。

轴箱仍采用轴箱拉杆定位结构。

一系悬挂采用内外圈圆弹簧与油压减振器并联结构型式。

支承由两组(每组四个)高圆簧和减振垫组成并装有垂向、横向和抗蛇行减振器,共同形成二系悬挂。

电动机悬挂驱动装置采用架悬式轮对空心轴全悬挂装置、双级六连杆驱动机构。

基础制动装置采用独立作用的制动单元,每台转向架装十套,其中端轴的四套制动单元中有两套(相应于机车第1、3、4、6轴)带弹簧停车制动器。

牵引杆装置仍为四杆牵引机构,但牵引杆长度加长,牵引点高度降低,以减少轴重转移,提高机车粘着性能。

转向架附件包括砂箱、垂向止挡、侧挡和偏转止挡等。

转向架的每个轴箱和空心轴套上都设置了温度传感器,以实现对轴承温度的动态检测。

图2-2 转向架 1-构架装配;2-轴箱装配(一);3-轴箱装配(二);4-轴箱装配(三);5-轮对装配;6-轴温监测探头安装;7-基础制动装置;8-进风道装配;9-牵引杆装配;10-支承装配;11-电动机悬挂装置;12-转向架配管;13-附件装配。

转向架主要技术参数如下:轴式Co-Co最大运用速度(km/h) 170轴重(t) 23±3%每轴簧下重量(t) 2.475自重(t) 23.76 (实际称重)轴距(mm) 2000×2两转向架中心距(mm) 12000轮径(mm) 1050牵引齿轮传动比76:29弹簧悬挂系统总静挠度(mm) 170一系静挠度(mm) 55二系静挠度(mm) 115构架相对车体横动量(mm) ±35(自由30,弹性5) 轴箱相对构架横动量(mm) ±8轮对相对轴箱横动量(mm) ±1-±6.5-±1牵引点距轨面高度(mm) 672通过最小曲线半径(m) 145制动倍率 2.7制动率:紧急0.378常用0.2942.1.1 转向架构架转向架构架外形如图2-3所示。

图2-3 转向架构架外形图2.1.1.1 一般介绍转向架构架是由左侧梁、右侧梁、前端梁、后端梁、前横梁和后横梁组成的“目”字形结构。

各梁均采用钢板焊成的箱形结构。

箱形梁内设有斜筋板和横隔板或竖筋板等增强措施,以提高其强度和刚度。

左右侧梁顶面焊有高圆簧座、横向减振器座和垂向止挡座;其侧面焊有一系和二系悬挂的垂向减振器座、抗蛇行减振器座和侧挡座;其底面焊有轴箱上下拉杆座、牵引杆拐臂座和砂箱座板。

前端梁底面中央焊有电动机前吊座;两侧焊有制动单元座,其顶面焊有偏转止挡座。

前、后横梁底面焊有电动机前、后吊座,后横梁底面还焊有制动单元座。

后端梁底面中央焊有电动机后吊座,两侧焊有制动单元座。

2.1.1.2 主要尺寸(mm)外形尺寸6230×2680×944.5左右侧梁中心线之间距离2050轴箱上下拉杆座梯形槽中心线之间距离860轴箱弹簧座中心线之间距离6002.1.2 轴箱轴箱外形如图2-4所示。

图2-4 轴箱外形图1-轴箱吊钩;2-轴箱拉杆;3-弹簧盖;4-内、外圈弹簧;5-弹簧座;6-橡胶减振垫;7-轴箱体;8-端盖。

2.1.2.1 一般介绍轴箱采用轴箱拉杆定位。

它是通过两根轴箱拉杆与构架连接在一起,以传递牵引力或制动力,同时通过轴承和轮对连接,对轮对起到定位作用。

轴箱由轴箱体、滚柱轴承、内外圈弹簧及减振垫、弹簧盖和座、后盖和防尘圈、端盖和压盖以及轴箱拉杆等组成。

防尘圈和滚柱轴承的内圈热套到轴颈上并用压盖压住。

端轴轴箱装有一系垂向油压减振器。

轴箱共有三种,它们分别装在前端轴的右侧和后端轴的左右侧、中间轴的左右侧和前端轴的左侧。

除防尘圈、端盖和压盖不同,端轴轴箱外侧轴承加装斜挡圈外,其余结构相同。

图2-5为轴箱装配(一)。

图2-6为轴箱装配(二)。

图2-7为轴箱装配(三)。

图2-5 轴箱装配(一)1-螺栓M22×1.5×45;2-垫圈22;3-防尘圈(一);4-后盖;5-橡皮圈;6-弹簧座;7-外圈弹簧;8-内圈弹簧;9-弹簧盖;10-螺栓M20×80;11-垫圈20;12-钢丝φ1.6×230;13-吊钩;14-螺栓M20×40; 15-轴承NJ2232WB;16-隔环;17-轴承NUHT2232WB;18-压盖(一);19-螺栓M24×50;20-油压减震器; 21-螺栓M22×1.5×65;22-端盖;23-钢丝φ1.6×600;24-轴箱体;25-轴箱拉杆装配;26-调整垫片(二);27-调整垫片(一);28-减震垫。

图2-6轴箱装配(二)1-螺栓M22×1.5×45;2-垫圈22;3-防尘圈;4-后盖;5-橡皮圈;6-弹簧座;7-外圈弹簧;8-内圈弹簧;9-弹簧盖;10-螺栓M20×80;11-垫圈20;12-钢丝φ1.6×230;13-吊钩;14-螺栓M20×40;15-轴承NJ2232WB;16-隔环;17-轴承NU2232WB;18-后盖;19-螺栓M24×50;20-钢丝φ1.6×600;21-端盖;22-螺栓M22×1.5×65;23-轴箱体;24-轴箱拉杆装配;25-调整垫片(二);26-调整垫片(一);27-减震垫。

图2-7 轴箱装配(三)1-螺栓M22×1.5×45;2-垫圈22;3-防尘圈(一);4-后盖;5-橡皮圈;6-弹簧座;7-外圈弹簧;8-内圈弹簧;9-弹簧盖;10-螺栓M20×80;11-垫圈20;12-钢丝φ1.6×230;13-吊钩;14-螺栓M20×40;15-轴承NJ2232WB;16-隔环;17-轴承NUHT2232WB;18-压盖;19-螺栓M24×50;20-油压减震器;21-螺栓M22×1.5×65;22-端盖;23-钢丝φ1.6×600;24-轴箱体;25-轴箱拉杆垫片;26-调整垫片(二);27-调整装配(一);28-减震垫。

2.1.2.2 主要技术特性轴承:型号NJ2232WB(内侧轴承)NU2232WB(外侧轴承,用于中间轴)NUHT2232WB带装斜挡圈(外侧轴承,用于端轴) 径向游隙0.165~0.215 mm每个轴箱中两套轴承的径向游隙差不大于0.02 mm弹簧组特性:载荷50.342 kN自由高251 mm工作高198 mm静挠度53 mm垂向油压减振器:型号DISPEN 2158-0102A-1807(KONI)、421300020416(SACHS)阻尼系数80±10% kN·s/m最大行程100 mm2.1.3 轮对轮对结构见图2-8所示。

图2-8a 轮对(带驱动装置)图2-8b 轮对2.1.3.1 一般介绍轮对通过轴承和轴箱与构架相连,通过车轮(二)上的六个传动销与电动机驱动装置相连。

轮对由车轴、车轮(一)、车轮(二)和螺堵等组成(见图2-9)。

图2-9 轮对1-车轴;2-螺堵M24×2;3-车轮(一);4-车轮(二)。

2.1.3.2 主要尺寸(mm)车轴上滚动轴承处的轴颈直径160车轴上车轮座处的轴颈直径235车轮滚动圆直径φ1050车轮内侧距1353车轮宽度1402.1.4 电动机悬挂驱动装置电动机悬挂驱动装置外形如图2-10所示。

图2-11为带轮对的电动机悬挂驱动装置。

图2-10 电动机悬挂驱动装置1-电动机;2-主动齿轮;3-齿轮箱;4-从动齿轮;5-从动齿轮与空心轴连接的六连杆机构;6-空心轴套;7-前吊装配;8-空心轴;9-空心轴与轮对连接的六连杆机构;10-后吊。

图2-11 电动机悬挂驱动装置(带轮对)1-电动机;2-齿轮箱;3-主动齿轮;4-从动齿轮;5-轮对;6-空心轴套;7-电动机前吊臂;8-空心轴装配。

2.1.4.1 一般介绍电动机悬挂驱动装置采用架悬式轮对空心轴全悬挂装置,双级六连杆驱动机构(见图2-12)。

驱动机构由空心轴套、主动齿轮、从动齿轮、齿芯、驱动轴承、空心轴万向机构等组成。

空心轴传动机构由空心轴、传动盘、连杆、橡胶球形关节等组成。

电动机通过两个后吊和一个长臂前吊刚性地悬挂在转向架构架上。

驱动系统的空心轴装配套装在车轴上,空心轴套又套在空心轴装配上,形成两个间隙,即空心轴与车轴之间的间隙和空心轴套与空心轴之间的间隙。

空心轴套通过螺栓与电动机紧固在一起,从而确定齿轮啮合的中心距。

主动齿轮与电机轴采用锥度配合,从动齿轮与齿芯通过螺栓紧密配合连接,齿芯套装在空心轴套的驱动轴承上。

齿轮啮合所产生的扭矩通过与齿芯联接的传动销传给空心轴传动机构,再通过与车轮(二)联接的传动销传递给轮对。

其牵引力的传递路线为:电动机→主动齿轮→从动齿轮→齿芯→传动销→空心轴传动机构→传动销→轮对。

图2-12电动机悬挂驱动装置1-前吊装配;2-传动销(一);3-橡胶球形关节;4-传动销(二);5-传动盘;6-后吊;7-连杆;8-空心轴套;9-牵引电动机;10-主动齿轮;11-从动齿轮;12-齿轮箱装配;13-齿芯;14-隔圈(一);15-隔圈(二);16-空心轴装配;17-密封圈(一);18-密封圈(二);19-传动销(三);20-轴承3E2092876QT;21-轴承3E2002876QT;22-密封环。

― 39 ―2.1.4.2主要技术特性驱动轴承型号3E2092876QT 3E2002876QT径向游隙0.255~0.330 mm两轴承径向游隙差不大于0.02 mm牵引齿轮副模数m=10齿数主动齿轮29从动齿轮76两齿轮中心距528 mm齿隙0.4~0.8 mm橡胶球形关节(在径向压缩1.5mm后的机械性能)径向刚度19~24 kN/mm回转刚度(在172Nm扭矩作用下) 旋转±15°偏转刚度(在150Nm扭矩作用下) 摆角±11°2.1.5 基础制动装置转向架的基础制动装置采用具有闸瓦间隙自动调整功能的踏面制动单元。

机车的第一、三、四、六轴的制2.1.6.1 一般介绍机车采用高圆簧弹性旁承装置,分别布置在左右侧梁的中央部分,每侧旁承由四个高圆簧组成。