汽车门饰板检具设计结构解析

汽车门护板总成设计概述

一般为2.5-3 mm

5 前门喇叭盖 PP、ABS、PE等

一般为2.5-3 mm

备注

➢2.6 组成件成型方式

一般为注塑或压型。前门装饰板可利用麻毡压型工艺,卡扣座可焊 在上面,此种工艺轿车和卡车均可采用,尤其运用于批量较小的卡车 (重型卡车),可节省大量模具费。前门三角护板、扶手总成、前门地 图袋、前门喇叭盖成型方式:一般为注塑。

b.如下图之类型,此种配合如果门护板没有包复面料,最好不 要把拉手布置到开关面板上,间隙不好控制 ,空间也不足。

22/34

五、门内护板总成LAYOUT位置定义

c.搭接于门护板面的类型。

23/34

五、门内护板总成LAYOUT位置定义

➢5.1.3 DETAIL C 地图袋与下本体的配合关系

24/34

19/34

五、门内护板总成LAYOUT位置定义

➢5.1 主断面

主断面一般是能总体体现门护板内部结构

20/34

五、门内护板总成LAYOUT位置定义

➢5.1.1 DETAIL A 上板体与中饰板配合关系

21/34

五、门内护板总成LAYOUT位置定义

➢5.1.2 开关面板与门护板的配合方式:

a.开关面板与门护板平面同齐,此种配合如上图,一般门护板此位 置为包复面料时,可用下图配合方式:

8/34

二、前门内护板总成设计简述

➢2.7 设计要点

a.前门内护板周边到前门门框密封条间隙6~8㎜,周边要求间隙均 匀,在前门槛处可略大(此种方法:可转嫁累积误差对装配及间 隙的影响)。

b.前门内护板周边翻边压在门内板面上,不留间隙。 c.前门内护板通过卡扣拉紧在门内板上,卡扣弹性球面回弹量0.5㎜

汽车门 内 护 板 总 成 设 计 概述

汽车车门部件结构设计

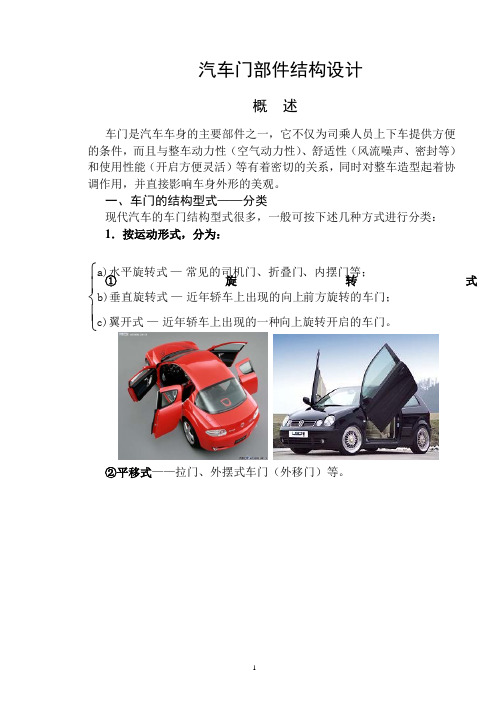

汽车门部件结构设计概 述车门是汽车车身的主要部件之一,它不仅为司乘人员上下车提供方便的条件,而且与整车动力性(空气动力性)、舒适性(风流噪声、密封等)和使用性能(开启方便灵活)等有着密切的关系,同时对整车造型起着协调作用,并直接影响车身外形的美观。

一、车门的结构型式——分类现代汽车的车门结构型式很多,一般可按下述几种方式进行分类: 1.按运动形式,分为:①旋转式向上旋转开启的车门。

近年轿车上出现的一种—c)翼开式前方旋转的车门;近年轿车上出现的向上—b)垂直旋转式、内摆门等;常见的司机门、折叠门—a)水平旋转式⎪⎩⎪⎨⎧②平移式——拉门、外摆式车门(外移门)等。

2.按结构,分为: ·无骨架式——车门由内外两部分冲压钣件组焊而成,大部分司机门、 折叠门均采用此结构;·有骨架式——车门内外蒙皮焊接在骨架上——外摆式乘客门。

3.按门叶的数目,分为:·单叶式(单扇门)——如司机门、安全门、单叶乘客门等;平移式旋转式·双叶式——乘客门 )双叶外移门(一前一后—平移式旋转折叠(两叶一组)—折叠式旋转式·四叶式——四叶式折叠门(两叶一组),主要用于城市客车。

各类车型的驾驶员用门,货车及轿车车门多为旋转式,开门方向可以向前(顺开),或往后(逆开)。

顺开门在行车时较为安全。

平移门(外移门)主要用于客车的乘客门。

4.按有无运动轨道,分为: 有轨式、无轨式二、对车门设计的要求1.具有必要的开度,并能使车门停在最大开度上,以保证上、下车方便;2.安全可靠。

关闭时能锁住,行车或撞车时不会自动打开;3.开关方便,操纵方便——升降玻璃,锁止等,或在低气压下(≤0.3MPa)也能开启灵活;4.具有良好的密封性——涉及密封胶条特性、设计精度、间隙大小、配合精度等;5.具有足够的刚度,不易变形下沉,行车时不振响;6.制造工艺好,易于冲压成形,便于安装附件和维护调整;7.外形上与整车协调;8.操纵机构必须易于接近,便于调整保养。

汽车前后门窗饰板间隙问题研究

8110.16638/ki.1671-7988.2020.20.026汽车前后门窗饰板间隙问题研究章雨亭(上汽通用汽车有限公司整车制造工程部,上海 201206)摘 要:众所周知,汽车的车身和外饰能给顾客良好的第一印象,内饰能给顾客持久的愉悦感受。

而尺寸技术规范(DTS )是车辆匹配工作的目标,尺寸技术规范的制定直接决定该整车厂的质量目标以及客户的外观满意度。

尺寸技术规范对各可见的区域都定义了相应的尺寸要求:包括间隙、平整度、直线度、对称度、测量方法等。

而在外饰匹配中,前后门窗饰板区域由于其特殊的位置,处于客户易见区域,因此重要性不言而喻。

关键词:造型;尺寸配合;外饰;前后门窗饰板配合中图分类号:U461.99 文献标识码:B 文章编号:1671-7988(2020)20-81-02Research of vehicle gap between front door and rear door appliqueZhang Yuting( SAIC General Motors Co., Ltd. Vehicle Manufacturing Engineering Department, Shanghai 201206 )Abstract: As we all know, the vehicle body and exterior can give customers a good first impression, and the interior can give customers lasting pleasure. The vehicle specification (DTS) is the target of vehicle matching work. The formulation of the size specification directly determines the quality target of the whole vehicle factory and the customer's appearance satisfaction. The dimension specification defines the corresponding dimension requirements for each visible area, including gap, flush, straightness, symmetry, measurement method, etc. In the exterior, the front and rear door and window panel area is easy to see by customers because of position, so it is important. Keywords: Studio; Matching; Exterior; Front and rear door appliqueCLC NO.: U461.99 Document Code: B Article ID: 1671-7988(2020)20-81-02引言本文从尺寸匹配评估的角度,对前后门窗饰板间隙进行问题分析,研究通过实车的制造经验、对可选方案评估,从而归纳出一套切实可行的高效降本的解决方法。

轿车车门结构及相应密封条结构介绍

轿车车门结构及相应密封条结构介绍车门板金结构和车门密封系统的组成车门板金的最主要组成部分是车门内板和车门外板,把它们合拢后会形成一个腔体,我们通常把窗台以上部分称为窗框,窗框内有密封条用于固定车门玻璃和导向玻璃升降,窗台以下的腔体内可以布置一些加强梁、加强板和一些功能附件,比如摇窗机、门锁和玻璃等。

车门的密封系统主要针对两个区域,一个是门洞区域的密封,它主要是靠安装在侧围门洞翻边上的一圈内侧门密封条或是安装在车门上的一圈外侧门密封条来密封整个门洞。

有些车型两圈密封条都有,有些只用一圈密封条,不同车型根据性能需求或成本目标来选取采用何种密封策略。

车门上另外一个需要密封的区域是门窗区域,这主要是靠窗框上的玻璃导槽密封条和内外侧两根窗台密封条来实现密封,它们同时还要起到使门窗玻璃能够平稳地上下升降的作用,通常玻璃导槽密封条是整车密封系统中要求最高、结构最为复杂的。

接下来将介绍三种目前主流的门结构,这三种结构是目前被众多车型采用最多的。

分别是:全尺寸车门内外板板金结构、滚压窗框结构和半开放式车门结构。

1、全尺寸车门内外板结构全尺寸车门内外板主要由全尺寸的冲压外板、全尺寸的冲压内板和嵌在内外板间的窗框导轨组成,导轨为U 字形滚压成型件,焊接在内板上,最后外板与内板总成通过包边方式闭合起来,见图1。

图1 全尺寸车门内外板结构这种车门板金结构在许多早期的车型被普遍采用,它的优点是有比较好的完整性,整个门的刚性比较好,一体冲压出来门板能够得到比较好的尺寸精度,并且由于制造中的工序比较少、工艺简单,所以整个门板金总成的制造精度相对容易控制。

同样这种结构也存在一些缺陷,比如它的窗框外边框通常比较宽大,窗框的可装饰性不强,对造型有限制,不太符合现代造型的要求,而且全尺寸的门板需要比较大的冲压模具,对冲压模的要求也比较高,整套模具的成本很高,由于窗框是一体冲出来的,所以废料面积比较大,材料的利用率比较低。

目前新款的车型采用这种结构的越来越少,目前市面上的代表车型有:大众宝来、标致307、老款蒙迪欧和斯柯达明锐等。

车门内护板的设计说明

5.考虑壁厚的均匀时,可以巧妙利用凸台来达到减厚目的。

4

制品的两相交平面之间尽可能以圆弧过渡,避免因锐角而造成应力集中等弊病(参见图1-17~图1-20)。制品圆角的作用有:

(1) 分散载荷,增强及充分发挥制品的机械强度。

(2) 改善塑料熔体的流动性,便于充满与脱模,消除壁部转折处的凹陷等缺陷。

2. 制品上相邻壁厚差的关系(薄壁:厚壁)为:

热固性塑料:压制1:3,挤塑1:5;

热塑性塑料:注塑1:1.5(2)

3. 当无法避免不均匀的壁厚时,制品壁厚设计可采用逐步过渡的形式(图1-10,图1-11),或者改制成两个制品然后再装配为一个制品(图1-12)等方法。

制品壁厚的设计可参照表1-4~表1-9。

特殊情况

一般情况

3

2

格子、孔

5

4

脱模斜度不能太大时

1/2

1/4

皮革纹

6

4

突出部位肋

5

4

§

产品外形尽量采用流线外形﹐避免突然的变化﹐以免在成形时因塑料在此处流动不顺引起气泡等缺陷;并且此处模具易产生磨损。

基本原则——均匀壁厚。即:充模、冷却收缩均匀,形状性好,尺寸精度高,生产率高。

1. 在连接固紧处、嵌件埋入处和塑料熔体在孔窗的汇合(熔接痕)处,要具有足够的厚度。

(7)加强筋设计注意的问题参见表1-9。

1.BOSS的长度一般不超过本身直径的两倍﹐否则必须加加强肋。(长度太长时会引起气孔﹐烧焦﹐充填不足等)

2.BOSS的位置不能太接近转角或侧壁,如图1-15最后一组凸台。

3.BOSS的形状以圆形为主﹐设计在底部时取3个(其它形状则加工不易﹐且流动性也不好)。

汽车外饰件检具培训课件

目录

• 汽车外饰件概述 • 检具基础知识 • 外饰件检具使用方法 • 外饰件检具维护与保养 • 实际操作与案例分析

01

汽车外饰件概述

外饰件的定义和种类

定义

汽车外饰件指的是安装在车辆外 部,能够增加汽车的美观性、保 护车体以及改善空气动力性能等 作用的零部件。

种类

汽车外饰件种类繁多,包括但不 限于前后保险杠、车身侧裙、车 门把手、后视镜、车顶行李架、 车窗饰条、车门饰板等。

品时扩展储物空间。

02

检具基础知识

检具的定义和目的

定义

检具是用于测量和检验产品尺寸、形 状、位置等特征的专用工具。

目的

确保产品质量的稳定性和一致性,减 少生产过程中的变异和浪费,提高生 产效率和产品合格率。

检具的分类

按测量原理分类

机械式检具、电子式检具、光学 式检具等。

按使用方式分类

手持式检具、台式检具、在线检具 等。

外饰件在汽车中的作用

01

02

03

美观作用

外饰件能够提升汽车的整 体美观度,使车辆更加具 有时尚感和个性化。

保护作用

部分外饰件如前后保险杠 能有效吸收碰撞能量,保 护车体结构,提高行车安 全性。

改善空气动力性能

一些外饰件如车身侧裙、 扰流板等,能够优化车身 的空气动力学性能,降低 风阻,提高行车稳定性。

使用记录

每次使用外饰件检具时,应记录使用日期、测量数据等信 息,以便后续跟踪分析和质量控制。

04

外饰件检具维护与保养

检具的日常维护

清洁保养

定期对检具进行清洁,避免灰尘 、油污等杂质对检具精度和使用

寿命造成影响。

润滑保养

汽车内外饰检具应用及介绍课件

规范操作

严格按照检具的操作规程进行使用, 避免误操作造成损坏或影响检测结果。

档案管理

建立检具的档案管理,对检具的购置、 使用、维修、校准等信息进行详细记 录,方便追溯和管理。

05

内外饰检具的发展趋势

高精度、高效率的测量技术

高精度测量技术

随着制造技术的不断提升,汽车内外饰的精度要求也越来越 高。为了满足高精度测量需求,现代内外饰检具采用了先进 的测量技术,如激光扫描、三坐标测量等,确保了测量结果 的准确性和可靠性。

用于检测门板的轮廓、铰链位置等关键尺 寸,保证门板与车身的间隙均匀,提高整 体美观度和密封性能。

座椅检具

中控台检具

检测汽车座椅的尺寸、角度和位置,确保 座椅的舒适度和安全性,以及与其他内饰 件的协调配合。

检查中控台的布局、按键、显示屏等部件 的准确性和精度,保证驾驶员操作的便捷 和安全性。

外饰检具的应用

用于汽车内外饰检具的快速测 量和逆向工程,例如快速获取 车身外形、内饰件的三维数据。

非接触式测量、速度快、适用 于大面积测量。

光学测量技术

定义

光学测量技术是利用光学原理和图像处理 方法,对被测物体进行非接触式测量的方

法。

应用

在汽车内外饰检具检测中,可用于检测透 明或半透明材料的尺寸和形状,如车窗、 车灯等。

精确性

检具必须具备高精度,以确保 检测结果的准确性和可靠性。

易操作性

检具设计应简洁明了,方便操 作人员快速上手,减少误操作。

安全性检具在使用过程中应源自合安全 规范,防止操作人员受伤或损 坏产品。

02

内外饰检具的应用

内饰检具的应用

仪表板检具

门板检具

用于检测仪表板的尺寸和形状精度,确保 其与车身的匹配度,以及仪表板上各零部 件的准确安装。

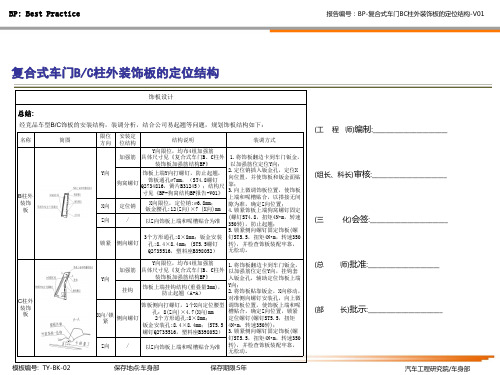

BP-00167-复合式车门BC柱外装饰板的定位结构分析

优:结构 简单装配

方便 劣:饰板 上端无防 翘结构, Z向无调 节量,对 钣金、呢 槽装精度

要求高

模板编号: TY-BK-02

保存地点:车身部

保存期限:5年

汽车工程研究院/车身部

BP: Best Practice

二.竞品车型分析

1.竞品车型B柱外装饰板安装结构及装调方式

序号 车型

简图

限位方向

3

标致 508

加强筋 具体尺寸见《复合式车门B、C柱外 以加强筋位定位Y向,挂钩套

Y向

装饰板加强筋结构BP》

入钣金孔,辅助定位饰板上端

挂钩

饰板上端挂钩结构(重叠量3mm), Y向;

防止起翘(A-A)

2.将饰板贴靠钣金,X向移动,

对准侧向螺钉安装孔,向上微

饰板侧向打螺钉,1个X向定位腰型 调饰板位置,使饰板上端和呢

寸见《BP-狗窝结构BP报告-V01》

3.向上微调饰板位置,使饰板 上端和呢槽贴合,以搭接无间

定位销

X向限位,定位销:⌀6.8mm; 隙为准,确定Z向位置; 钣金腰孔:12(Z向)×7 (X向)mm 4.锁紧饰板上端狗窝螺钉固定

/

以Z向饰板上端和呢槽贴合为准

(螺钉ST4.8,扭矩4N•m,转速 350转),防止起翘;

3.向上微调饰板位置,使饰板上端 翘,容差

和呢槽贴合,以搭接无间隙为准, 性好

确定Z向位置;

劣:狗窝

4.锁紧饰板上端狗窝螺钉固定,防 结构复杂,

以Z向饰板上端和呢槽贴合为准

止起翘;

模具相对

5.锁紧侧向螺钉固定饰板,检查饰 复杂

饰板侧向打螺钉,

板装配牢靠,无松动。

2个通孔:⌀7mm

加强筋 定位销 侧向螺钉

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车门饰板检具设计结构解析摘要:概述了汽车门饰板与周边零件的匹配关系,从匹配关系出发阐述了检具结构设计的合理性,还介绍了门饰板检具的摆放、定位及检测块的设计,重点描述和对比了2种定位方式对于检测结果的影响,并分析了各匹配位置的检具结构设计。

关键词:门饰板;检具;匹配;定位基准:检测块

0引言

门饰板是装饰车门内部重要的塑料零部件,随着车内饰板的发展,现在高端车也选择注射后进行软包覆。

成型门饰板常用改性PP复合材料,PP属于热塑性材料,具有刚度不足、塑性较好的特点。

门饰板的装配方式常与本体配合的尼龙卡扣过盈拍入门钣金孔内固定,卡扣材质为PA66,比PP的强度和刚度较高,属于工程塑料。

与门饰板匹配的部件主要有:仪表板组件、门钣金、内水切、三角窗饰板(窗框饰板)、侧窗框饰板等。

门饰板作为整车内饰的重要零件,其与部件的匹配状态直接影响整车的感知质量,对其尺寸的控制很关键,因此检具的结构设计直接影响产品尺寸检验的真实性。

以下探讨了一种门饰板检具模拟装车状态的定位及检测方式。

1门饰板与周边部件的匹配关系分析

图1所示为某SUV轿车门饰板与周边部件的匹配关系。

从图1可以看出,门饰板装配在门内钣金上,周圈与门内板匹配,门饰板周圈的间隙及面差检测是其关键控制尺寸。

在关门状态时,上部与仪表板总成匹配,驾驶员及副驾驶侧可以直观地看到这2个零件的匹配间隙,

此处的尺寸检测是关键尺寸之一。

门饰板上部两侧与窗框饰板匹配,而上侧一整条均与门玻璃间隙匹配。

2检具设计要点分析

2.1零件在检具中的摆放方式

为真实测量零件尺寸装配时与整车其他零件的实际匹配情况,门饰板检具一般按照在车身的装配位置摆放,如图2所示。

模拟装车位置摆放可以避免产品自身重力因素对尺寸测量的影响。

为便于观测零件基准与检具装配时的情况,在充分考虑检具强度的情况下,可在检具背部加工观测孔,可以伸手用塞尺进行探测。

检具设计也应充分考虑人机操作的可行性,常规检具总高不能超过 1.4m,操作最低点勿低于0.5m,否则会影响操作。

2.2检具定位基准设计

(1)带卡扣上检具,检具为了再现实际门饰板与车身钣金的装配状态,一般定位基准都模拟钣金设计、门饰板带卡扣设计,则检具对应位置需设计为与门钣金孔大小及厚度一样的孔,如图4所示。

由于卡扣与门钣金是过盈配合,为了在检测完成后顺利取件且不刮伤零件,该基准机构应设计为可打开的形式,常规使用刹车线装置实现锁紧及开合功能。

由于该处基准需模拟钣金厚度,一般钣金厚度较薄约为0.8mm,而检具需重复使用,反复使用多次后,基准变形,为保证检具的耐用性,此处钣金厚为ϕ0.8mm的有效宽度常规设计需小于2mm,且在根部进行R角加强处理。

(2)某些车型不带卡扣上检具,卡扣安装面基准设计为在卡扣安装面处设计定位面,正面使用快速压钳压紧,

如图6所示。

该定位方式的缺点:未能完全模拟零件的装车状态,测量值易产生误差,与实际装车有差异。

压钳正面压紧产品,橡胶压头与产品过盈接触,易造成产品表面有压痕、零件无法使用的结果。

(3)2种定位方式对测量结果的影响。

表1所示为2种不同定位方式与实车装配情况的对比,门饰板测量点如图8所示。

从测量结果对比可知,带卡扣上检具的测量值更接近实车装配状态,而不带卡扣上检具的设计间隙值则整体偏小,无法真实反映零件的尺寸状态,产生偏差的原因是压钳压紧力度无法真实模拟卡扣与钣金匹配的拉紧力。

2.3门内开手柄及扶手面板处设计要点

实车装配时,门内开手柄处和扶手面板处与门钣金各有一处螺钉固定,检具设计时,此处需设计定位面压紧零件,此处常规设计为螺纹,即在销子前端制造螺纹,在检具本体上设计螺纹孔,定位时拧紧螺纹销即可达到定位效果,如图9所示。

2.4与水切匹配处的设计要点

在实车装配时,水切处与门钣金匹配,控制门饰板零件前后方向的自由度。

检具此处常规模拟门钣金设计定位且需设计为活动机构以方便取件,一般设计为一组拉绳机构控制该基准上下方向活动,如图10所示。

2.5与门钣金匹配检测块设计

装配时,门饰板与门钣金周圈均有匹配,所以检具需在零件周圈设计检测块,检测零件的间隙及面差。

检测块固定于底板上,为避免零件与检具干涉,此处常规设计检测块与零件的理论间隙为3mm,

检测块边缘与零件最外面齐平,如图11所示。

2.6与窗框饰板处的匹配检测块设计

常规车型门饰板的前后上侧2个角部与窗框饰板匹配,一般在此处设计检测块与零件间隙3mm,为了便于安装零件,此处需要设计为活动检测块,一般选用推拉机构或翻转机构。

2.7与仪表板组件处的匹配检测

门饰板在关门状态与仪表板组件有间隙匹配,此处的检测在旧车型关注度较低,但近年来,随着客户群体的变化,驾驶员及副驾驶侧对此处的间隙感知质量提升,在新车型均增加了此处的检测。

一般在匹配处设计3mm检测块,为了便于拆装零件,此处设计为活动机构,常规使用翻板打开,如图13所示。

由于此处检测块较大,在设计时需注意进行减重(掏孔或减薄)。

3结束语

图13与仪表板组件匹配的检测块门饰板检具定位方式的选择直接影响测量结果的真实性,在进行检具设计时,定位基准需模拟整车装配。

针对门饰板检具关键测量点的要求,检具设计时应注意覆盖所有测量点。

以上门饰板检具的设计要点可为后续车型的开发提供技术经验积累,对门饰板检具的标准化开发提供方向。

参考文献:

[1]张昆,田学强,胡文亮,等.侧围外板检具典型结构设计[J].研究与开发,2013(3):83-87.

[2]张强.高精度综合检具的加工工艺分析及改进[J].汽车工艺与材

料,2015(5):28-30.

[3]李晓云,胡霞,何芳菲.门总成检具结构的设计分析[J].企业科技与发展,2015(8):51-52.

[4]施纯才.关于汽车外饰总成检具标准化设计的研究[J].模具工业,2019,45(1):60-65.

[5]窦寒玙.汽车检具发展现状与趋势[J].模具工业,2017,43(4):1-6.

[6]马长保.保险杠总成检具的设计[J].模具工业,2012,38(4):50-52.

作者:廖永灵顾林霞李俊锋刘琴陈良宁单位:上汽通用五菱汽车股份有限公司。