轧后穿水冷却工艺对棒材组织性能的影响

轧后穿水冷却对热轧钢材组织性能的影响

轧后穿水冷却对热轧钢材组织性能的影响材料经不同的热处理工艺处理后,其内部组织组成相的比例、形态以及分布状况均会发生改变。

热轧后的钢材,在各阶段采用不同的冷却制度对其组织和性能,截面形状正确与否都有直接影响,钢材的各部位冷却不均匀将引起不同的组织变化,相变时间与轧后冷却方式不同,所得组织及粗细程度也不同,通过化学成分的适当调整,控温轧制及轧后控制冷却或形变热处理工艺可以控制钢材的组织状态与性能,而目前生产使用的多数钢材的组织控制很难达到理想目标,其使用性能和技术指标均有待进一步提高。

轧后对热轧钢材进行穿水冷却可使钢材上冷床温度降低200~400℃,在解决冷床能力不足的问题时,同时可使产品质量提高。

本文根据某科技股份有限公司棒材车间生产的热轧棒材情况,在相同的变形量、变形温度以及微量合金元素条件下,研究轧后穿水冷却对热轧钢材组织性能的影响,并与轧后空冷状态下的钢材组织性能进行比较,旨在找出穿水冷却对钢材性能的影响规律,为制定出能使该工艺在提高钢材综合性能方面发挥作用提供科学依据及降低企业生产成本提供参考。

本次生产所用的材料为低碳微Nb钢,钢中各元素的质量分数为(质量分数,%):0.20~0.24C,1.05~1.15Mn,0.20~0.30Si,≤0.03P,≤0.03S,0. 005~0.01Nb。

生产中所用原料尺寸为160mm×160mm×9550mm,开轧温度约105 0℃,经初、中、精轧后轧成Φ22mm的热轧钢材,然后进行三段穿水冷却,第一段水压为1.6MPa,第二段为1.2MPa,第三段为0.8MPa,成品轧制速度约为9.5 m/s,经三段穿水冷却后钢材上冷床温度约为600℃,轧后空冷下的钢材制备工艺参数跟穿水冷却下的热轧钢材制备工艺参数相同。

轧后空冷状态下的钢材边部组织为铁素体+珠光体,晶粒度等级约为12.0级,心部组织也为铁素体+珠光体,其晶粒度等级约为7.0级。

轧后穿水冷却下的钢材边部组织为回火索氏体,晶粒度等级约为9.5级,心部组织为铁素体+珠光体,晶粒度等级约为8.5级,其淬透层深度为1.60mm。

轧后冷却速度对窄带钢组织性能及其温度场的影响

轧后冷却速度对窄带钢组织性能及其温度场的影响摘要本文通过热模拟机Gleeble-1500对Q215热轧窄带钢在不同的轧后冷却速度下进行了模拟,研究了冷却速度对热轧窄带钢组织性能的影响。

同时,采用MARC对其冷却过程进行有限元数值模拟,分析了冷却速度对钢带温度场分布的影响。

为提高产品的强度及韧性,适应以后的冷轧工艺,根据现场条件,制定了合理的冷却制度。

关键词冷却速度热轧窄带钢显微组织力学性能温度场1引言热轧窄带钢与宽带相比其组织性能指标较低,产品的流向以焊管、冷弯原料为主,近几年来已开始用于冷轧带钢的原料,用户对窄带钢产品质量的要求也越来越高。

目前国内的热轧窄带钢生产大部分在轧后采用蛇型振荡的冷却方式,有的甚至轧后无任何冷却方式,直接卷取,以致卷取温度过高,组织晶粒过大,不利于后面的冷轧,最终产品质量也难以达到用户的要求。

带钢热轧以后的冷却速度对于钢带的组织与性能有着极其重要的影响,铁素体-珠关体组织的低碳钢的强化与普通热轧态钢比较是通过轧后控制冷却速率来实现的。

钢种、板厚、终轧及卷取温度和轧制规程等都相同,只是冷却速度不同就引起性能上的较大差别[1,2]。

因此,本文根据某热轧窄带钢厂车间的实际情况,采用gleeble热模拟方法加入一定的轧后冷却速度,研究其对热轧窄带钢组织性能的影响。

同时,采用MARC有限元软件对其冷却过程的温度场进行模拟计算,研究其厚度方向上的温度场分布情况。

2试验方法及结果分析2.1试验材料目前,热轧窄带厂的原料以Q195、 Q215、Q235等普碳钢为主。

本研究中的试验材料取自某热轧窄带厂的成品,其化学成分如表1。

表1 试验用钢主要化学成分元素 C Mn Si P S质量分数/% 0.09~0.15 0.25~0.55 <0.3 <0.04 <0.042.2试验方案及检验根据试验内容和试验方案的要求将试样加工成120×16×3mm的矩形试样。

利用北京科技大学Gleeble-1500热模拟试验机采集试验数据。

23569449

筋的开发。为此 ,研制开发了 “ 湍流式高效穿水 冷却系统” ,并 以 “ 轻穿水 、低过 冷、细 晶化” 为指导原则 ,降低 了钢材上冷床温度 ,从而解决

了 限制 生产 发展 的瓶 颈 问题 。

2 工艺设备简介

南昌钢铁有 限责任公司棒材 厂于 20 年投 01

机组后增加 3 段穿水冷却装置。

式加热 炉 ,有 效面 积 为 1m 07 8 X1 .m;粗 轧 机组 为  ̄ 2 m X6 中轧 机 组 为  ̄ 8 m X6二 辊 50 m 、 30 m

高刚度轧机、精轧机组为  ̄ 2 m 6二辊短应 30 m X 力线 轧 机 。 使 用 原 料 为 断 面 10 m X10 m、 5r a 5 r a

中图分类号 :T 3 5 6 G 3 .2 文献标识码 :B 文章编号 :10 0 3—9 9 (0 6 6—0 6 —0 9 6 2 0 )0 03 3

I lu n e o r g W a e o i g Te hn l g i i r sr e u e a o e t r nf e c fTh ou h t rco ln c o o y O lM e o tu t r nd Pr p ry ofBa

i e a ocoi e f bd b rt o l gb dwa e rae 0 b n sd cesd2 0- 3 0C dtetn i te gho i ihn rd c wa ncesd3 0  ̄ a n h e sl srn t ff sigpo u t si rae 5- e n

收稿 日期 :2 0 0 6一O 6—2 7 作者简介 :罗 敏 (9 6 ,男 ( 17 一) 汉族) ,江西萍乡人 ,助理工程师。

维普资讯

・

中厚板轧后冷却技术交流

沸腾强制对流区(区域Ⅲ),

稳温

热量传递须穿过热阻较大的汽

定度 性偏

差

膜导热,换热强度低。

沸腾曲线示意图

气雾冷喷却射冷传却 统加速Su冷pe却r-方OLAC 式

层流冷却

差大 小

小

温度不均匀

大

性能不均匀

大

RAL

中厚板DQ的问题

作为控制冷却的极限结果,DQ的作用早已为人们所认识。 但是,其潜在的能力一直未得到发挥,原因在于直接淬 火条件下冷却均匀性的问题一直没有的到解决,DQ情况 下板形控制一直困扰人们。 国内:宝钢5mDQ、酒钢ADCO DQ采用的技术: 日本厚板厂DQ采用的冷却技术:

•••

出炉,建立微跟踪数据区 预设定计算

•••

控冷区前,微跟踪区域修正设 定计算

末道次,微跟踪触发 修正设定计算

冷却后,模型自学习

RAL

控制系统组成

• 第2级过程控制级:通过数学模型进行设定计算,板坯跟踪, 数据采集,模型自学习,打印报表,人机接口,历史数据存 储,报警等;

• 第1级基础自动化级:顺序控制,设备控制和质量控制,执行 过程机的设定,保证板坯头部、尾部、边部与中间部分的温 度一致。通过控制,使产品冷却速度及全长的温度达到要求 的精度;

膜沸腾,低热交换 核沸腾,高热交换

RAL 3 均匀、高效冷却的基本原理

• 倾斜喷射;压力;较近距离;消除膜态沸腾,实现核 态沸腾;2-5倍的冷却效率

RAL 中厚板加速冷却过程的换热分析

局部换热区域描述

1.射流冲击区

在水流下方和2~3倍水 流宽度的扩展区域内,形成 具有层流流动特性的单相强

表面形态 Ⅰ—单相强制对流 水柱 Ⅱ—核状/过渡沸腾区 Ⅲ—膜状沸腾区 Ⅳ—小液态聚集区 Ⅴ—向环境辐射和对流散热

控制冷却工艺对热轧线材奥氏体化相变及组织性能的影响分析

控制冷却工艺对热轧线材奥氏体化相变及组织性能的影响分析摘要:通过对线材生产过程中各控冷参数的控制,研究其对奥氏体相变以及组织性能的影响;并总结其影响规律。

关键词:奥氏体化吐丝温度终轧温度0前言在线材的生产过程中,对线材的相变组织以及力学性能起主要影响作用的是轧制后由高温红热状态向常温状态冷却的过程中的冷却温度以及冷却速度。

因此轧制后的冷却过程是线材质量保证的关键环节。

控制冷却的工艺技术是从七十年代后期才慢发展起来的。

在过去的三十多年,我国在控制冷却的理论研究方面有了很大的进展,并总结了不同的控制冷却工艺对不同的钢材的影响规律。

这些都对我们的实际生产产生很好的指导作用,并能够充分发挥控制冷却的工艺效果。

1线材的奥氏体化为了使线材能够获得所需组织与性能,都需要进行热处理。

而大多数热处理工艺都需要将钢件加热到Ac1Ac3以上形成单一或部分奥氏体组织,这一过程称之为奥氏体化。

奥氏体化的线材通过一定的方式进行冷却,以获得预期的组织及性能来满足工程需要。

除了热处理以外,线材的其他热加工过程也同样存在类似的奥氏体化过程以及随后冷却时发生的组织和性能的变化。

因此,加热时的组织转变是线材热处理及其他热加工过程的基础,并且热处理线材的组织和性能与其他加热时形成的奥氏体特性有直接关系。

例如过热引起的奥氏体晶粒过大,将导致线材热处理后冲击韧性降低,断口呈粗晶粒状,表现出明显的脆化倾向。

2控制冷却工艺对奥氏体的相变及组织性能的影响控制冷却的主要目的是通过控制钢材轧后的冷却速度来获得理想的室温组织,合理的冷却速度是获得理想组织的前提,为了正确制定冷却工艺,必须充分了解工艺参数对轧后奥氏体相变的影响规律。

它对线材成品的内部组织,力学性能及二次氧化等均有重要的影响。

控制冷却的实质是利用轧件热轧后的轧制余热,以一定的控制冷却速度,从而获得所需要的组织和性能,以达到提高产品内在的质量的目的。

2.1控冷工艺参数对相变的影响2.1.1工艺参数对奥氏体向铁素体转变温度Ar3的影响变形对Ar3的影响主要是由奥氏体晶粒及变形所产生的变形能所产生的。

热轧后水冷却对热轧钢材组织性能的影响

热轧后水冷却对热轧钢材组织性能的影响摘要:本文基于微量合金元素、变形温度与变形量相同的情况下,对钢材热轧后穿水冷却影响钢材组织性能的情况进行研究,同时与钢材热轧后空冷状态的钢材组织性能情况进行对比。

实验结果显示:钢材热轧后空冷状态的边部组织与心部组织为珠光体+铁素体,其心部晶粒度约7级,而钢材热轧后在穿水冷却的边部组织则为回火素氏体,其心部组织则与空冷状态相同,心部晶粒度约8.5级,1.6毫米的淬透层深。

穿水冷却后钢材伸长率22.68%,虽然基本相近于空冷状态的24.3%,但是其抗拉强度与屈服强度相应提高了23.23%与39.2%。

关键词:热轧;水冷却;钢材组织性能;影响钢材随着不同热处理技术处理后,钢材内部组织组成相的分布情况、形态以及比例都会发生不同程度的改变。

而在钢材热轧的各个阶段采取不同的冷却方法直接影响钢材组织及其截面形状、性能等,同时相应的粗细程度也不尽相同。

通过适当调整化学成分、轧后控制、控温轧制或是形变热处理技术都能够对钢材组织性能与状态进行有效控制。

但是目前在钢材热轧实际生产过程中,大多数钢材无法达到预想的目标,因此对于热轧钢材冷却技术与性能指标都有进一步提升的空间。

穿水冷却工艺可使热轧后的钢材在上冷床时降低200至400摄氏度,不仅能够使冷床能力不足的缺陷得以解决,而且能够有效提高产品的质量。

下文以热轧棒材的生产实验作为实例,研究在同等微量合金元素、变形温度以及变形量的情况下,影响热轧穿水冷却后钢材组织性能的程度,同时将其与热轧空冷的钢材组织性能对比,意在得出穿水冷却影响钢材性能的规律,进而为能够编制出使穿水冷却有效提高钢材性能的工艺提供一定的科学与实践依据,同时为企业生产降低成本提供一定的经验。

一、材料与方法本实验中所使用的钢材为低碳微Nb钢材,表1中为该钢材各种元素质量的分数情况。

生产实验原料尺寸则为160*160*9550毫米,1050摄氏度左右的开轧温度,原料经过初、中、精轧后成为Φ22毫米的热轧钢材,随后对其实施三段穿水冷却,其中三段的水压分别为1.6MPa、1.2MPa、0.8MPa,保持约每秒9.5米的成品轧制速度,钢材经过三段穿水冷却上冷床的温度在600摄氏度左右。

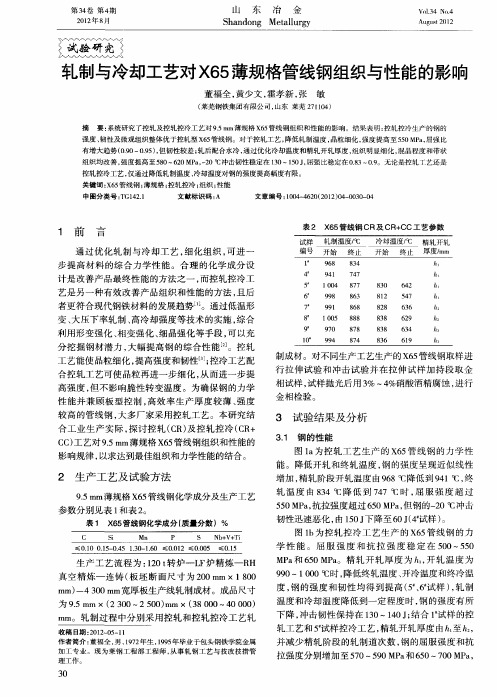

轧制与冷却工艺对X65薄规格管线钢组织与性能的影响

m m。轧 制 过程 中分 别采 用控 轧 和控 轧控 冷工 艺 轧

收 稿 日期 :0 2 0 — 1 2 1 — 5 1

作者简介 : 董福全 , ,9 2 男 17 年生 ,9 5 19 年毕业于包头钢铁学 院金属 加工专业 。现为莱 钢工程部 工程师 , 事轧钢 工艺与技改 技措管 从 理 工作 。

组织均改善 , 强度提高至 5 0~6 0MP ,2 8 2 a 一 0℃冲击韧性稳定在 10~10J 屈强比稳定在 08 3 5 , . 3~09 .。无论是控轧丁艺还是

控轧控冷工艺 , 仅通过降低轧制温度 、 冷却温度对 钢的强度 提高 幅度有 限。

关键词 : 6 管线钢 ; X5 薄规格 ; 控轧控冷 ; 组织 ; 性能

第3卷 第4 4 期

21 年 8 02 月

・‘ . . . . . . .

山 东 冶 金

S a d n Mea lr y hnog tl g u

Vo .4 13 No4 .

Au u t2 2 g s 01

^

. .

・ , 、 ‘ :

试验 研 究 ;

轧制与冷却工艺对 X 5 6 薄规格管线钢组织与性能的影响

轧 开 轧 厚 度 至 h( , < ) 屈 服 强 度 增 至 6 0~ 2 , 0 60

MP , a 抗拉 强度增 至 6 0~ 2 P , 冲击韧性 稳定 8 7 0M a 而 在 10~10 , 的强韧性 得到进 一步提 高 。 3 5 钢 J

8 1 样 试

b 试样

度 的降低 , 拉强度 增 幅小于屈 服强度增 幅 ( 抗 图

冷却穿水后棒材组织性能的变化

冷却穿水后棒材组织性能的变化作者:李媛媛吴爱新来源:《中国科技博览》2012年第32期[摘要]:针对轧机产量提高后冷床冷却能力不足的问题,研制开发了棒材轧后穿水冷却技术。

通过对小规格20MnSiV热轧带肋钢筋进行轧后穿水冷却,钢材上冷床温度降低了90~110℃,提高了产品质量,改善了各项力学性能,抗拉强度平均提高了35~40MPa,钢材性能合格率由97.5%提高到了99.6%,解决了冷床冷却能力不足、制约生产的瓶颈问题。

[关键词]:20MnSiV 棒材轧制穿水冷却上冷床温度中图分类号:O6-333 文献标识码:O 文章编号:1009-914X(2012)32- 0351-011、前言现阶段很多钢铁企业都成功实现了橫列式轧机双线切分轧制,使产量大幅度提高,具备了年产70万t的生产能力。

而现有冷床的能力和型式仍为原设计年产15万t的水平,台面由斜辊与部分齿条构成,尺寸为12m×60m。

由于冷床冷却能力的不足,使φ12mm以上规格的钢材出现数量较大的性能改判和降级处理,造成很大的经济损失。

同时,也制约了轧机能力的发挥及Ⅲ级以上热轧带肋钢筋的开发。

针对这一问题,研制开发了“双线轧后高效冷却系统”。

以“轻穿水、低过冷、细晶化”为技术思想,以降低钢材上冷床温度,改善和提高钢材的微观组织和力学性能为目的,解决了限制生产发展的瓶颈问题,实现了在线水冷技术上的突破。

2、工艺简介小型半连轧合金棒线材生产线,几经改造后,现已具备年产70万t的生产能力,可生产φ14~32mm的中低合金钢、碳素结构钢、建筑用钢等圆钢和热轧带肋钢筋。

主体工艺线由三辊开坯轧机、粗连轧机组、橫轧机组组成,原料为断面120mm×120mm的连铸方坯。

改造后的工艺布置和主要工艺设备参数如图1。

1 加热炉2 1#轧机3 2~7#轧机4 圆盘剪5 8#、9#轧机6 10#、11#轧机7 穿水冷水箱8 倍尺飞剪3、系统原理、实施方案及效果20世纪80年代初期棒材轧后穿水冷却技术已开始在我国应用,其机理是利用钢筋的轧后余热进行淬火回火式热处理,即对奥氏体状态下热轧钢筋进行轧后快速冷却,使钢筋表面淬火形成马氏体,随后靠其芯部释放出的余热进行自回火,使马氏体转变为晶粒细小均匀的索氏体,提高强度与塑性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷床 剪切机

数量 1座

1台

6台

4台

2台

1座 1台

设备型号 、技术参数

端进侧出多段扼流连续推钢式加 热炉 , 有效 面积 26 .47m ×4 .5m

530mm ×1500mm , N =1250 , n =735 480mm ×700mm , N =500 , n =0 ~ 400/ 900

5 预期效果

本工程目前还未投产使用 , 投产后水处理的预 期效果是 :出 水悬浮 物小于 20mg/ L ;出水油 小于 5mg/ L 。 该水处理系统完全能满足工艺设备的使用 要求 。

57

2003 年 6 月 山 东 冶 金 第 25 卷

能力 , 可生产 14 ~ 32mm 的中低合金钢 、碳素结构 钢 、建筑用钢等圆钢和热轧带肋钢筋 。 主体工艺线 由三辊开坯轧机 、粗连轧机组 、横轧机组组成 , 原料 为断面 120mm ×120mm 的连铸方坯 。 改造后的工 艺布置和主要工艺设备参数如图 1 、表 1 所示 。

项目总投资 78 .0 万元 , 2000 年 7 月经过两 周调试 后 , 投入正常运行 , 各项指标都达到设计要求 。系统

投用后大大降低了钢材上冷床温度及因控温对机时

产量的影响 , 彻底解决了 400M Pa 级热轧带肋钢筋 性能偏低的问题 , Ⅱ级热轧带肋钢筋基本杜绝了性 能不合的质量异议 , 钢材的性能合格率由 97 .5 %提 高到 99 .6 %。

第 25 卷 增刊 2003 年 6 月

山 东 冶 金 Shandong Met allurgy

V ol.25 , S upplement June 2003

轧后穿水冷却工艺对棒材组织性能的影响

刘 慧 , 齐志新 , 温华娴

(济南钢铁集团总公司 , 山东 济南 250101)

摘 要 :针对轧机产量提高后冷床冷却能力不足的问题 , 研制开发了 棒材轧后穿水冷 却技术 。 通过对小 规格 20M nSiV 热 轧带肋钢筋进行轧后穿水冷却 , 钢材上冷床温度降低了 90 ~ 110 ℃, 提高了产品质量 , 改善了各项力学性能 , 抗拉强度平均提 高了 35 ~ 40M Pa , 钢材性能合格率由 97 .5 %提高到了 99 .6 %, 解决了冷床冷却能力不足 、制约生产的瓶颈问题 。 关键词 :20M nSi V ;棒材轧制 ;穿水冷却 ;上冷床温度 中图分类号 :TG 335.6+2 文献标识码 :B

1 前 言

2000 年济南钢铁集团总公司第一小型 轧钢厂 (简称济钢第一小型轧钢厂)成功实现了横列式轧机 双线切分轧制 , 使产量大幅度提高 , 具备了年产 70 万 t 的生产能力 。 而现有冷床的能力和型式仍为原 设计年产 15 万 t 的水平 , 台面由斜辊与部分齿条构 成 , 尺寸为 12m ×60m 。由于冷床冷却能力的不足 , 使 12mm 以上规格的钢材出现数量较大的性能改

果 , 单线或双线冷却可随时切换 。 通过对多个轧制规格的终轧温度 、上冷床温度

等数据进行现场实测和统计 , 根据不同规格产品对 水冷系统降温的要求及各钢种的 CC T 曲线 , 设定了 适应不同钢种和规格产品的穿水冷却调节曲线 。 3.3 应用效果

济钢 第一小 型轧 钢厂“ 双 线轧 后高 效冷却 系统”

Effect of Through Water Cooling Process on Structure and Mechanical Properties of Bar

LIU Hui , Q I Zhi-xin , WEN Hua-xian

(Jinan Iron and St eel G roup , Jinan 250101 , C hi na)

注 :N :电机功率 , kW ;n :电机转速 , r/ min 。

3 系统原理 、实施方案及效果

20 世纪 80 年代初期棒材轧后穿水冷却技术已 开始在我国应用 , 其机理是利用钢筋的轧后余热进 行淬火回火式热处理 , 即对奥氏体状态下热轧钢筋 进行轧后快速冷却 , 使钢筋表面淬火形成马氏体 , 随 后靠其芯部释放出的余热进行自回火 , 使马氏体转 变为晶粒细小均匀 的索氏体 , 提高强度与塑 性[ 1] 。 应用此技术 , 可使 Ⅱ级钢筋基本达到 Ⅲ级钢筋的强 度要求 , 但焊接性能不够稳定 。因此在开发“双线轧

在自动状态下由上位机通过通讯线经 P LC 控 制过滤器系统运行和反洗 。值班人员可通过监控站 计算机的鼠标点击显示屏上的工艺流程图上的各个

判和降级处理 , 造成很大的经济损失 。同时 , 也制约 了轧机能力的发挥及 Ⅲ级以上热轧带 肋钢筋的开 发 。针对这一问题 , 研制开发了“双线轧后高效冷却 系统” 。 以“轻穿水 、低过冷 、细晶化”为技术思想 , 以 降低钢材上冷床温度 , 改善和提高钢材的微观组织 和力学性能为目的 , 解决了限制生产发展的瓶颈问 题 , 实现了在线水冷技术上的突破 。

图 1 改造后工艺布置 1 加热炉 2 1 #轧机 3 2 ~ 7 #轧机 4 圆盘剪 5 8 #、9 #轧机

6 10 #、11 #轧机 7 穿水冷水箱 8 倍尺飞剪 表 1 主要设备参数表

名 称 加热炉 三辊开坯 轧机 1 # 粗轧机组 2~ 7#

中轧机组 8 ~ 11 #

精轧机组 12 ~ 13 #

系统主要技术参数 : 冷却水压力 :1 .0M Pa , 压缩空气压力 :0 .4 ~ 0 .6 M Pa ; 最大降温能力 :表面温降不低于 200 ℃, 平均温

刘 慧等 轧后穿水冷却工艺对棒材组织性能的影响 2003 年增刊

降大于 120 ℃; 冷却器组成 :3 个水喷嘴 , 1 个气喷嘴 ; 冷却器长度 :3200mm ; 冷却器直径 :20 ~ 40mm ; 冷却能力控制方式 :由流量调节阀控制冷却效

58

后高效冷却系统”时确定了以解决冷床能力为前提 , 并重细化和均匀微观组织 , 改善钢材性能的设计思 想 , 保证系统的实用性 。 3.1 双线穿水高效化冷却系统原理

细化铁素体晶粒可在提高强度的同时 , 不破坏 材料的韧性 。获得细小铁素体晶粒的途径除进行奥 氏体未再结晶控制轧制外 , 在轧后采用加速冷却 , 抑 制晶粒长大也是一种非常有效的方法 。

4 0 ~ 400/ 900

340mm ×600mm , N =500 , n =0 ~ 400/ 900

340mm ×600mm , N =660 , n =0 ~ 400/ 900

2 × 340mm ×600mm , N =907 , n =0 ~ 400/ 900

收稿日期 :2003-05-29 作者简介 :刘慧(1971-), 女 , 山东济 南人 , 2000 年毕 业于北京 科技大 学轧钢专业 , 工程硕士 , 轧钢工程师 。 现读东北大学轧钢专业博士研 究生 。

置了对六组气动阀的开 、关的按钮 , 设置了对参与反 冲洗过程的风机 、水泵控制按钮 , 同时设立了对该过 滤器进行手动/ 自动的选择按钮 。另设了强制冲洗 按钮 , 当允许冲洗指示灯亮时 , 操作人员按此按钮 , PLC 就能对过滤器进行自动反冲洗过程 。

2 工艺简介

济钢 第 一 小 型 轧 钢 厂 1959 年 引 进 前 捷 克 250mm 小型半连轧合金棒线材生产线 , 1983 年建 成投产 。 几经改造后 , 现已具备年产 70 万 t 的生产

执行机构图 , 进行启动 、运行 、停止等操作 。 还可以 对工艺流程图上的参数设定图进行调整设定 。

Abstract:Point ing t o t he problem of w eak cooling ability of cooling t able the passing through w ater cooli ng technique of rolled bar is developed .Taking up passing through w at er cooling t echnique to 20M nS iV hot rolled ribbed bar t he temperat ure of st eel bar is decreased by 90 ~ 110 ℃ bef ore i t is come up t o cooling table.U sing t his technique can increase the quality of products , improve mechanical propert ies , i ncrease averagely t he resist ing intension by 35 ~ 40M Pa, increase qualified rat io of steel bar from 97 .5 % to 99 .6 %. Key words :20M nS iV ;bar rolling ;throug w at er cooling ;t emperature on cooling table

对 20MnSiV 热轧带肋钢筋(化学成分见表 2) 冷却效果进行现场实测 。 以 16mm 热轧带肋钢筋 为例 , 常规轧制时 , 终轧速度为 10 .5 ~ 11 .0m/ s , 上 冷床温度为 1020 ~ 1050 ℃;穿水系统投用后 , 终轧 速度提升到 11 .5 ~ 12 .0m/s , 而上冷床温度 为 880 ~ 900 ℃, 降低了 95 ~ 110 ℃, 钢材下冷床温度降至 260 ℃以下 , 使班产平均提高 3 %~ 5 %。