化工原理-精馏课件

化工原理-精馏课件

6.3 双组分连续精馏塔的计算

xD

xq

xF

e

d

xW

yq

a

e

d

a

f

c

yq

非理想溶液

理想溶液

xD

xq

xF

xW

c

吸收

6.3 双组分连续精馏塔的计算

NT,min 当操作线远离平衡线 NT减少,与对角线重合时达到 NT,min,一般由图解法求取。若体系为双组分理想溶液,则可通过解析法计算 (Fenske方程):

L

V

L’

V’

F

L

V

L’

V’

F

L

F

F

冷液进料

饱和液体进料

气液混合物进料

饱和蒸气进料

过热蒸气进料

吸收

6.3 双组分连续精馏塔的计算

不同 q值对应的 q线方程

进料状况

进料的焓 IF

q值

q线斜率 q/q-1

冷液体

IF<IL

q>1

+

饱和液体

IF=IL

q=1

无穷大

气液混合物

IL<IF<IV

0 < q <1

–

吸收

6.1 理想溶液的气液相平衡

6.1.2 相平衡——相平衡方程 纯液体的挥发度:该液体在一定温度下的饱和蒸气压。 溶液中各组分的挥发度:该组分在蒸气中的分压和与之相平衡的液相中的摩尔分率之比。 相对挥发度:是指溶液中两组分挥发度之比,常以易挥发组分的挥发度为分子。

吸收

6.1 理想溶液的气液相平衡

吸收

6.3 双组分连续精馏塔的计算

对加料板作物料衡算 V’-V=L’-L-F 令 则有: q 线方程,精馏段操作线和提馏段操作线的交点,但经过 点。

化工原理下1-3 精馏的物料衡算(课堂PPT)

1(1.61)x1

x1 0.92

R

1

(2) y2R1x1R1xD

2210.9220.9150.93

(3) V (质)= ( R + 1 ) D(质)

= ( 2 + 1 )×50 kg / h = 150 kg / h M氯访= 119.35 kg / kmol M四氯化碳 = 153.8kg / kmol Mm= (0.95×119.35 + 0.05×153.8) kg / kmol

质量分率化为摩尔分率

x

xG/MA

xG/MA(1xG)/MB

摩尔分率化为质量分率

xGxMAx(1M Ax)MB

XG表示轻组分的质量分率

例题1:将5000kg/h含正戊烷0.4(摩尔分率)的正戊烷正 己烷混合液在连续精馏塔内分离,馏出液含正戊烷0.98, 釜液含正戊烷不高于0.03,求馏出液、釜液的流量及塔 顶易挥发组分的回收率。

yn1L内 L 内DxnL内 D DxD

若令 R内L内/D

则yn1R内 R内 1xnR内 xD 1

R内与R关系? 令R内q回流 R

则 q回流 R R 内L L 内 //D DL L 内

LLLpC m (tbtR)/rm

L

L

q回流cpm(tb

tR)rm rm

例题2

例: 氯仿和四氯化碳的混合液在连续精馏塔内 分离,要求馏出液氯仿浓度为0.95(摩尔分率),流

塔釜难挥发组分回收率

W (1 xW )

F(1xF)

思考

为什么不再对重组分进行物料衡算? 答:由于xB=1-xA,并不是独立的,

对重组分物料衡算所得的方程:

F (1-xF) = D(1- xD)+ W (1-xW) 可由F = D + W 与

化工原理二元连续精馏.ppt

F, xF

若 F、xF、q、D、xD、R 相同,则

W* W S

W* W ------间接蒸汽加热流程 V

排出的釜液量大

W xW WxW

xW xW ------间接蒸汽加热流程

排出的釜液浓度小 水蒸汽 S,yS=0

D, xD L W*, xW*

3.直接蒸汽加热流程

适用范围:水溶液,且水是难挥发组分 与间接蒸汽加热流程计算相比:

(1)假设恒摩尔流假定成立,则

D, xD

S V' (R 1)D (q 1)F

L' W

F, xF

V

L

S W*

水蒸汽 S,yS=0 W*, xW*

3.直接蒸汽加热流程

与间接蒸汽加热流程计算相比:

(2)精馏线、q线、提馏线方程形式相同

在相同条件(F、xF、q、D、xD、R相同)下, 直接蒸汽加热与间接蒸汽加热相比,操作线及q

xn-1

也称默弗里(Murphree)板效。其定义为:

E mV

汽相实际增浓程度 汽相理论增浓程度

yn

y

n

yn1 yn1

n

yn

yn*

-------汽相默弗里板效

E mL

液相实际减浓程度 液相理论减浓程度

xn1 xn xn1 xn *

--------液相默弗里板效

E

E

R1

y1

R R1

xL

xD R1

y1 0.5 xL 0.5 0.8

0.71

xW

y1

1 y1

0.499

化工原理课件 9.4 精馏

q [rF cP (tb tF )] rF

b. 饱和液体进料(泡点进料) 饱和液体温度等于泡点

iF i

q 1

V V

0 q 1

L LF

c.汽液混合物进料 汽液混合物的温度介于泡点和露点之间

i iF I

V V

LL

q=x(液相分率) 已知进料中汽相与液相的摩尔数之比为2:1,轻组分的摩尔分 数为0.55,则q=_____. A. 1/3 B. 0.55 C.不能确定

传质单元高度

精 馏

实 际 塔 板 数

理论板数

反映分离任务的难易, 与设备型式无关

反映设备效能的高低

全塔效率

④塔板物料、热量衡算及传递速率的最终简化 引入理论板的概念及恒摩尔流假设使塔板过程的物料衡 算、热量衡算及传递速率最终简化为 物料衡算式

Vy n1 Lxn1 Vy n Lxn

相平衡方程

LL q F 以1kmol/h进料为基准,提馏段中的液体流量较精馏段的液 体流量增大的kmol/h数即为q值

L L qF

V V (1 q)F

I iF q I i

iF i I

q 1

L L qF

V V, L L

V V (1 q)F

a. 过冷液体进料 过冷液体温度低于泡点

I iF q I i

L L qF

V V (1 q)F

d.饱和蒸汽进料(露点进料) 饱和蒸汽的温度等于露点

iF I

q0

V V F

LL

e.过热蒸汽进料(过热蒸汽的温度高于露点)

iF I

q0

V V, L L

q cP (tF td ) rF

《化工原理蒸馏》课件

蒸馏的原理与流程

蒸馏原理

基于不同组分在汽化、冷凝过程中的物理性质差异,通过控制温度和压力,使 不同组分得以分离。

蒸馏流程

包括加热、汽化、冷凝、收集等步骤,通过优化流程参数,提高分离效果和效 率。

蒸馏在化工中的应用

01

02

03

石油化工

蒸馏是石油化工中常用的 分离方法,用于生产汽油 、柴油、煤油等。

02

数学模型通过建立数学方程来描述蒸馏塔内各相之间的传递和

反应过程,以便对蒸馏过程进行模拟和优化。

常见的蒸馏过程数学模型包括质量传递、动量传递和热量传递

03

模型,以及涉及化学反应的模型。

蒸馏过程的模拟软件介绍

01

蒸馏过程的模拟软件是用于模 拟和优化蒸馏过程的计算机程 序。

02

这些软件基于数学模型,通过 数值方法求解描述蒸馏过程的 偏微分方程,以预测蒸馏塔的 操作性能和优化设计。

蒸馏压力也影响蒸馏效率和产品质量。在 高压下,液体沸点升高,可分离沸点更接 近的组分。

蒸馏速率

回流比

蒸馏速率决定了蒸馏过程的效率。过快的 蒸馏速率可能导致产品质量下降,而慢速 蒸馏则可以提高产品质量和分离效果。

回流比是影响蒸馏效率和产品纯度的关键 参数。增大回流比可以提高产品纯度,但 也会增加能耗和操作成本。

新型塔板和填料的应用

采用新型塔板和填料可以提高蒸馏效率和分离效果,降低能耗和 操作成本。

强化传热传质技术

采用强化传热传质技术可以提高蒸馏效率,减小设备体积和操作成 本。

过程集成与优化

通过过程集成与优化,实现蒸馏过程的节能减排和资源高效利用。

04

蒸馏过程的模拟与计算

蒸馏过程的数学模型

01

化工原理蒸馏课件5

4.操作型计算的类型(1)(P288 例7-6)

Nm

D W

zF

xw

R

q

N M 平衡曲线

设xD

精馏段、提馏段操作线方程 重设xD

Nm’=Nm ?

输出

二)精馏塔的操作 1.保持操作稳定,使塔内各处汽液组成和温度 稳定,料液在塔内汽液组成与其相同的位置加 入避免不同组成的物流的混合,是保持最佳操 作状态的基本条件。 2.保持精馏装置进、出物料平衡是保证塔稳定 操作的必要条件。

Rmin 与此对应 NT 全回流 NT N min

1

3.简捷法的步骤:

R Rmin N N min , R 1 N 1

六 Gilliland 快速估值法

4.研究条件:吉利兰图是用8个物系在下面的条件 下逐板计算得出的结果绘制,这些条件见下表。 组分数目 进料状态 2~11 5

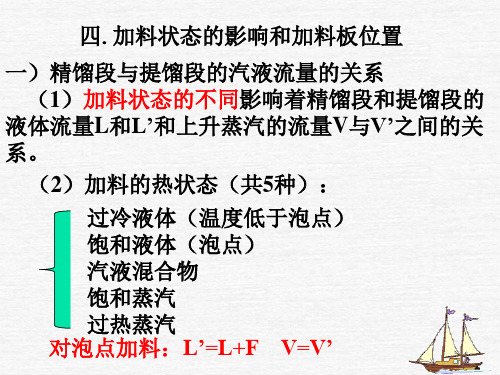

四.加料状态的影响和加料板位置 L L I iF q F I i

过冷液体 q>1 饱和液体(泡点)q=1 汽液混合物 0<q<1 饱和蒸汽 q=0 过热蒸汽 q<0 (4)精馏段与提馏段的 汽液流量之间的关系 L' L qF

V V (1 q) F

'

二)精馏段和提馏段操作线的交点 -----q线方程 精: yn 1 提:

xD ye Rmin Rmin 1 xD xe Rmin x D ye ye xe

(xe,ye)由平衡线和q线(或者

精馏段操作线)联立求解确定。

对非理想溶液最小回流比确定:

平衡线下凹,出现拐点,只能图解。

最小回流比--解析求解

xe ye 平衡线:ye= , xe= 1 ( 1) xe + ( 1) ye

化工原理课件精馏201203

一、问答题1、什么是蒸馏操作?2、蒸馏和精馏有何区别?3、如何选定蒸馏操作压强?4、何谓挥发度与相对挥发度?5、何谓非理想溶液?它们的特点是什么?6、溶液的气液相平衡的条件是什么?7、什么是回流?精馏操作过程中回流有什么作用?8、什么是全回流操作?主要应用?9、从t-x-y图上简述精馏的理论基础?10、何谓理论板?理论塔板数是如何求取的?11、精馏塔为什么要设蒸馏釜或再沸器?12、什么位置为适宜的进料位置?为什么?13、q值的物理意义是什么?不同进料状态下的q值怎样?14、用图解法求理论塔板数时,为什么说一个三角形梯级代表一块理论块?15、恒縻尔流假设的内容?16、为使恒摩尔流假设成立,精馏过程须满足什么条件?17、化工生产中,对精馏塔板有哪些要求?18、何谓液泛、夹带、漏液现象?x下降,而F、q、R、'V19、一正在运行的精馏塔,由于前段工序的原因,使料液组成F仍不变,试分析L、V、'L、D、W及D x、W x将如何变化?20、某分离二元混合物的精馏塔,因操作中的问题,进料并未在设计的最佳位置,而偏x、q、R、'V均同设计值,试分析L、V、'L、D、W、及D x、W x的变下了几块板。

若F、F化趋势?(同原设计值相比)21、设计一精馏塔,其物料性质、进料量及组成、馏出液及釜液组成、回流比、冷却水温度、加热蒸汽压力均不变。

当进料状态由泡点进料改为饱和蒸汽进料时,塔板数是否相同?再沸器所需蒸汽量是否改变?22、有一正在操作的精馏塔分离某混合液。

若下列条件改变,问馏出液及釜液组成有何改变?假设其他条件不变,塔板效率不变。

(1)回流比下降;(1)原料中易挥发组分浓度上升;(2)进料口上移。

23、在精馏塔操作中,若F、V维持不变,而x F由于某种原因降低,问可用哪些措施使x D 维持不变?并比较这些方法的优缺点。

二:计算题1.在101.3 kPa时正庚烷和正辛烷的平衡数据如下:试求:(1)在压力101.3 kPa下,溶液中含正庚烷为0.35(摩尔分数)时的泡点及平衡蒸汽的瞬间组成?(2)在压力101.3 kPa下被加热到117℃时溶液处于什么状态?各相的组成为多少?(3)溶液被加热到什么温度时全部气化为饱和蒸汽?2.根据某理想物系的平衡数据,试计算出相对挥发度并写出相平衡方程式。

化工原理精馏PPT课件

D,xD

•

(xD,xD)

3

(二) 提馏段操作线方程

总物料衡算:L=V+W

m Lxm V ym+1

m+1

易挥发组分衡算 :Lxm= Vym+1+ WxW

yN

ym 1LL Wxm LW WxW 或 ym 1V Lxm V WxW

N xN

V

LxN

W,xw

提馏段操作 线方程

•(xW,xW)

4

【例1】在连续精馏塔中分离某理想二元混合物。已知原料液流量 为100kmol/h,组成为0.5(易挥发组分的摩尔分率,下同),提馏 段下降液体量与精馏段相等,馏出液组成为0.98,回流比为2.6。若 要求易挥发组分回收率为96%,试计算: (1) 釜残液的摩尔流量; (2) 提馏段操作线方程。

IV IL

(1)饱和液体进料——泡点进料

LV F

此时,IF=IL

q=1

原料液全部与精馏段下降液体汇合进入 提馏段。

L V

饱和液体

L =L+F

V =V

11

(2)饱和蒸汽进料

IF=IV

q=0

q IV IF IV IL

原料全部与提馏段上升气体汇合进入 精馏段。

L =L V=V +F

(3)冷液进料

内容回顾

一、精馏原理

(1)无中间加热及冷凝器的多次部分气化和多次部分冷凝 (2)顶部回流及底部气化是保证精馏过程稳定操作的必不可 缺少的条件。 (3)精馏操作流程 (4)相邻塔板温度及浓度的关系

tn1tntn1 xn1xnxn1 yn1ynyn1

1

二、理论塔板

三、恒摩尔流假定 四、全塔物料衡算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

又

L V

L V

qF (q

1)F

,故

y q x xF q1 q1

-----q 线方程

2021/4/8

过点 f(xF、xF)的直线

q=1

q>1

a

0<q<1

q=0 d5

q<0

d3 d4

d2 d1 f

y q x xF q1 q1

-----q线方程

c

b

202x1W/4/8

xxF

xD

图示:

((1x)D,精x馏D)段,操(作0,线RxD

比。

2021/4/8

解:由精馏段操作线方程

,得 R = 4;

,得 xD = 0.86 将提馏段操作线方程与对角线方程 y = x 联立

将两操作线方程联立

解得 x = 0.06,即 xw = 0.06 解得 x = 0.38

因是泡点进料,q = 1,q线垂直,两操作线交点的横坐标即是进料浓度, ∴ xF = 0.38

1

Dx D Fx F

F,

100%

xF

难挥发组分回收率: 2

W (1 F (1

xW ) xF )

100%

2021/4/8

D, xD W, xW

D xF xW F xD xW

W 1 D FF

•当塔顶、塔底产品组成xD、xW及产品质量已规定,产品的 采出率D/F和W/F也随之确定,不能再自由选择; •当规定塔顶产品的产率和质量xD,则塔底产品的质量xW及 产率也随之确定而不能自由选择;

V V q 1F 179.3 1.224 1100 201.7kmol/ h

饱和蒸汽进料时 q iV iF 0 iV iL

L L 134.5kmol/ h V V F 179.3 100 79.3kmol/ h

2021/4/8

三、理论塔板层数的求法

已知: xF , q, R xD , xw ,

VL F

VL F

q L' L hV hF F hV hL

L' L qF V ' V (q 1)F

VL

VL

VL

F

F

F

{

{ }

{ }

}

V L

V L

V L

V L

V L

(a)过冷液体

(b)饱和液体

(c)汽液混合物 (d)饱和蒸汽

(e)过热蒸汽

V>V,L>L V=V,L>L V<V,L>L V<V,L=L V<V,L<L

确定完成分离任务所需的理论塔板数。 计算方法:(1)逐板计算法;(2)图解法。

1. 逐板法

相平衡方程:

y x 1 ( 1)x

精馏段操作线方程:

yn1

R R1

xW

zF

xD

说明:① q↓,提馏段操作线斜率增大。

② 提馏段操作线方程经变换,与xD,xW,xF,q,R有关。

2021/4/8

例题

• 一连续精馏塔,泡点进料。已知操作线 方程如下:

• 精馏段 y = 0.8 x + 0.172 • 提馏段 y = 1.3 x – 0.018 • 求原料液、馏出液、釜液组成及回流

2021/4/8

恒摩尔溢流

L1 L2 ...... Ln L

L1 L2 ...... Lm L

恒摩尔汽化

V1 V2 ...... Vn V

V1 V2 ......Vm V

2021/4/8

二、物料衡算和操作线

1、全塔物料衡算

F D W

Fx

F

Dx D

WxW

易挥发组分回收率:

V, hV

L, hL L, hL

V V F L L

q L L hV hF

F

hV hL

-----进料热状况参数

每千摩尔进料从进料状态变为饱和蒸汽所需热量

进料的千摩尔汽化潜热

L L qF V V (q 1)F

V, hV F, hF

L, hL

2021/4/8

V, hV

L, hL

L V W

Lx

m

V ym1

WxW

ym1

L V

xm

WxW V

ym xm-1

m V ym+1 xm L

m+1 xm+1

------提馏段的操作线方程

2021/4/8

L, xM

V,yW W, xW

ym1

L V

xm

WxW V

y xD

------提馏段的操作线方程

直线 过点 b(xW、xW)、

a 斜率 L' 1 L'W

计算项目: 塔顶(或塔底)产量和浓度 塔内物流量 回流量 塔板数或填料层高度 进料位置 塔径

L

F, xF

L

2021/4/8

D, xD

V

V

W, xW

计算前提:

两

个

简

化

假

定理 恒

论 摩

板 尔

假 流

定 假

定------若组分A、B的汽化

潜热接近,则NA=NB

饱和液相

x0 t0 B

LA

yt

V

NB

t, x

LL

2021/4/8

例:用一连续精馏装置在常压下,分离含苯41%(质 量%,下同)的苯-甲苯溶液。要求塔顶产品中含苯不低于 97.5%,塔底产品中含甲苯不低于98.2%,每小时处理的原 料量为8570kg。操作回流比为3,试计算: (1)塔顶及塔底的产品量; (2)精馏段上升蒸汽量及回流液量; (3)当原料于47℃进塔和蒸汽进塔时,提馏段上升蒸汽 量及回流液量 。 (苯的汽化潜热rA=93kcal/kg,甲苯的汽化潜热rB=87.5

2021/4/8

解:苯的分子量为78;甲苯的分子量为92。

进料组成:

0.4 / 78

xf

0.44 0.4 / 78 0.6 / 92

釜残液组成:

原料液的平均分子量:

原料液流量: 依题意知: 所以:

全塔物料衡算

(a)

(b)

或 联立式a、b、c,解得:

(c)

2021/4/8

2.精馏段操作线方程

t

B

全凝器,泡点回流

V L D Vyn1 Lxn DxD

LD

yn1

V

xn

V

xD

A

1

x或y

F,Lx,Fxn n

yn1

R R1

xn

xD R1

令 R L -------回流比 D

2021/4/8

L RD V (R 1)D

V,y1 D, xD

L,xD

V,yn+1

W, xW

yn1

R R1

xn

过 饱

冷 和

液 液

体 体

:t F :t F

t泡,q 1 t泡,q 1

五 种进 料热 状 况饱 和液 、 汽 混合 物:t泡 tF t露,0 q 1

饱 和蒸 汽:tF t露,q 0

2021/4/8

过 热蒸 汽:tF t露,q 0

思考题

• 1、已知原料为气液混合进料,气液量之 比为3:4,则q=( )

解: (1)产品量

2021/4/8

xF

41/ 78 41/ 78 59 / 92

0.4504

xD

97.5 / 78 97.5 / 78 2.5 / 92

0.9787

xw

1.8 / 78

1.8 / 78 98.2 / 92

0.0212

MF 0.450478 (1 0.4504)92 85.69kg / kmol

V L (d)饱和蒸汽

V<V,L=L

V L (e)过热蒸汽

V<V,L<L

过 饱

冷 和

液 液

体 体

:t F :t F

t泡 t泡

五 种进 料热 状况饱 和液 、 汽 混合 物:t泡 tF t露

A

饱 和 蒸 汽 :tF t露

过 热 蒸 汽 :tF t露

对加料板作总物料衡算和热量衡算:

F L V L V

y

操作线斜率大,意 味着经过一块理论板 后,汽相的增浓程度 变大,液相的减浓程 度变大。故操作线斜 率大对精馏段的分离 是有利的 。

xD

yn 汽相

yn+1

增浓 程度

yn1

R R1

xn

xD R1

0

2021/4/8

液相减浓

a

浓程度

xn-1 yn

n

xn yn+1

xn

xn-1 xD

3.提馏段操作线方程

物料衡算得:

F 8570 100.0kmol/ h 85.69

2021/4/8

F DW

FxF DxD Wxw

100.0 D W 100.00.4504 D0.9787 W 0.0212

D 44.3kmol/ h W 55.7kmol/ h

(2)上升蒸汽量及回流量

精馏段:L RD 3 44.8 134.5kmol/ h V L D 134.5 44.83 179.3kmol/ h

V V F L L

FhF LhL V hV LhL VhV

近似认为 hL hL,hV hV

FhF (L L)hL (V V )hV

F L LhV F, hF

V, hV

(L L)(hV hL ) F(hV hF )

L L hV hF

F

2021/4/8

hV hL