《机械安全-基本概念与设计通则-第2部分:技术原则》GB

GB15760—1995金属切削机床安全防护通用技术条件

金属切削机床安全防护通用技术条件GB15760—1995国家技术监督局1995—12—07批准1996—08—01实施前言本标准根据ISO/TR 12100—1:1992《机械安全——基本概念、设计通则——第一部分:基本术语、方法学》和ISO/TR 12100—2:1992《机械安全——基本概念、设计通则——第二部分:技术原则与规范》,并在JB 4139—85《金属切削机床及机床附件安全防护技术条件》的基础上制定的。

JB 4139是参照原F OCT12.2.009—75《金属切削机床一般安全要求》制定的。

本标准保留了JB 4139的机床的机械危险因素和为保证机床使用安全机床设计、制造时应采取的措施(共同性的)等内容,并作了适当修改,同时增加了机床设计应采用三级安全技术措施的规定。

本标准是金属切削机床在安全方面的通用标准。

使用本标准时,各种机床应按本标准的原则、要求,根据其特点补充和具体化,各类机床可按本标准的原则制定相应的安全标准。

本标准从生效之日起,JB 4139—85《金属切削机床及机床附件安全防护技术条件》作废。

本标准的附录A为提示的附录。

本标准由中华人民共和国机械工业部提出。

本标准由全国金属切削机床标准化技术委员会归口。

本标准起草单位:机械工业部北京机床研究所。

1 范围本标准规定了金属切削机床(以下简称机床)安全防护的基本要求。

本标准适用于所有机床。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191—85 包装储运图示标志GB 2893—82 安全色GB 2894—88 安全标志GB/T 3167—93 金属切削机床操作指示形象化符号GB/T 3168—93 数字控制机床操作指示形象化符号GB 4053.1—83 固定式钢直梯GB 4053.2—83 固定式钢斜梯GB 4053.3—83 固定式工业防护栏杆GB 4053.4—83 固定式工业钢平台GB/T 5226.1—1996 工业机械电气设备第一部分:通用技术条件GB 6527.2—86 安全色使用导则GB 6576—86 机床润滑系统GB 7932—87 气动系统通用技术条件GB 8196—87 机械设备防护罩安全要求GB 8197—87 防护屏安全要求GB 12265—90 机械防护安全距离ZB J50 004—88 金属切削机床噪声声压级的测定ZB J50 005—88 金属切削机床粉尘浓度的测定ZB J50 014—89 机床包装技术条件ZB J50 016—89 金属切削机床液压系统通用技术条件ZB J50 017—90 出口机床包装技术条件3 定义本标准采用下列定义。

机械安全基本概念与设计通则-基本术语、方法学

机械安全基本概念与设计通则-基本术语、方法学引言机械安全是工程设计和制造中至关重要的一环。

在机械工业中,机械设备和工具的安全性直接关系到操作人员的生命安全和工作环境的稳定性。

因此,了解机械安全的基本术语和方法学是至关重要的。

本文将介绍机械安全的基本概念,并讨论机械安全设计的通则。

通过了解这些基本知识,工程师和设计人员可以更好地理解机械安全的要求,并在产品设计和制造过程中有效地提高机械设备的安全性。

基本术语在开始之前,让我们先了解一些机械安全领域中常用的基本术语:1.安全性:机械设备或系统能够预防人员遭受伤害或对环境造成破坏的能力。

2.风险:由于机械设备或系统可能存在的潜在危险而导致可能发生事故的可能性。

3.危险:直接或间接引起人员伤害或对环境造成破坏的源头。

4.隐患:机械设计或操作中存在的潜在不安全因素。

5.防护:采取措施以限制对潜在危险的接触或减轻其危害的行为。

6.安全防护装置:安装在机械设备上,用于保护操作人员免受可能危害的装置,如安全防护罩、光栅等。

7.紧急停止装置:用于在紧急情况下迅速停止机械设备运行的装置。

8.安全标志:使用标识或图形符号来提醒和警示操作人员有关潜在危险的标记。

9.保护区域:用于隔离机械设备或系统以防止未经授权的人员进入的区域。

方法学在进行机械安全设计时,有一些方法学是常用且有效的,下面将介绍其中一些重要的方法学:风险评估在机械安全设计中,风险评估是非常重要的一步。

通过对潜在危险的评估和风险等级的确定,可以为后续的安全设计和措施提供指导。

风险评估需要考虑潜在危险的类型、可能性和后果。

在评估过程中,需要综合考虑设备的设计、使用环境和操作要求等因素。

评估结果可以被用于确定适当的防护装置、安全控制和操作程序等。

安全标准与指南机械安全的设计和制造需要遵循一系列的安全标准和指南,以确保符合国家和地区的法律法规要求,同时提供可靠的安全性能。

常见的机械安全标准包括ISO 12100《机械安全-基本概念、设计通则》和ISO 13849《安全相关零部件的性能水平》等。

《机械安全-基本概念与设计通则-第2部分:技术原则》GB

《机械安全-基本概念与设计通则-第2部分:技术原则》GB机械安全基本概念与设计通则第2部分:技术原则GB/T15706.2-2007/ISO12100-2:2003代替GB/T15706.2-1995机械安全基本概念与设计通则第2部分:技术原则Safety of machinery-Basic concepts, general principles for design-Part2:Technical principles 目次前言引言1 范围2 规范性引用文件3 术语和定义4 本质安全设计措施5 安全装置与补充保护措施6 使用信息参考文献前言GB/T 157066机械安全基本概念与设计通则》由两部分组成:——第1部分:基本术语和方法;——第2部分:技术原则。

本部分为GB/T 15706的第2部分。

本部分等同采用国际标准ISO 12100-2:2003《机械安全基本概念与设计通则第2部分:技术原则》(英文版),并按照我国标准的编写规则GB/T 1.1-2000做了编辑性修改。

本部分代替GB/T 15706.2-1995《机械安全基本概念与设计通则第2部分:技术原则与规范》。

本部分由全国机械安全标准化技术委员会(SAC/TC 208)提出并归口。

本部分负责起草单位:机械科学研究总院中机生产力促进中心。

本部分参加起草单位:南京食品包装机械研究所、长春试验机研究所、吉林安全科学技术研究院、中国食品和包装机械总公司、中联认证中心、广东金方圆安全技术检测有限公司。

本部分主要起草人:聂北刚、李勤、居荣华、王学智、宁燕、肖建民、王国扣、隰永才、张晓飞、富锐、程红兵、孟宪卫、张一宁。

本部分所代替标准的历次版本发布情况为:——GB/T 15706.2-1995。

引言GB/T 15706的首要目的是为设计者提供总体框架和指南,使其能够设计出在预定使用范围内具备安全性的机器。

同时亦为标准制定者提供标准制定的策略。

机械安全的概念是指在风险已经被充分减小的机器的寿命周期内,机器执行其预定功能的能力。

WH/T 28-2007舞台机械台上设备安全

第1 部分 :设计通则 G 6 5 - 19 B 174 9 7机械安全 急停 设计 原则 。

件 ,宜采用8 级及以上的螺栓 连接。 . 8 32 15 承载构件必须使用不燃 性材料 ,并符合GB 8 2— ... 64

98 G / 5 0 . l9 机械 安全 基本概念与设计通则 第 1 8建筑材料燃烧性 能分级方法的要求 。 B T1 761 9 5 一

1 部分 基本术语 、方法学

3216 其他结构件 的构造应符合机械设计的一般要求 。 ...

演 科 技 1,2010 mont4 .44 20第 期总hl期月 0年 四 第4 刊 No 4 . yNo

土建构件的连接 ,应采用符合G F 9. O 0 B F 081 o 的紧固件。 3 —2 3242 设备零 、部件之间的可拆卸连接 ,不应采用化学紧 ...

G 0 5- 19 B5 0 2 9 5供配电系统设计规范

G 2 61 0 2 机械 安全 机械 电气设备 第 1 B52 . —2 0 部分 通 式 ,但 同一连接 处不允 许将不 同的连 接方式 混合使用 。所 用技术条件

有连接必须牢固。

-_. GBT 18 51 0 5机械 安全 控制系统有 关安 全部件 3214 对于需要在使用现场整 段用 螺栓拼接的大型承载构 / 6 5 .—2 0

1范 围

本标 准 为 赛 台机 械 台 上设 备 设 计 的基 本 安 全 技术 规

范。

G 0 6 ~ 19 电气装 置安装工程 接地装 置施工及 B 5 19 9 2

本标准 适用 于设置在 各种表 演场所 的舞 台台上机 械设 备 ,这些 表演场 所包括 剧院 、多 功能厅 、展厅 、电视 演播 室 、音 乐厅 、礼 堂 、体 育馆 、酒 吧 、迪斯科舞 厅和露 天剧 场等 。除舞台外 ,将观众 席作为 演出 空间的情 况 ,也 适用

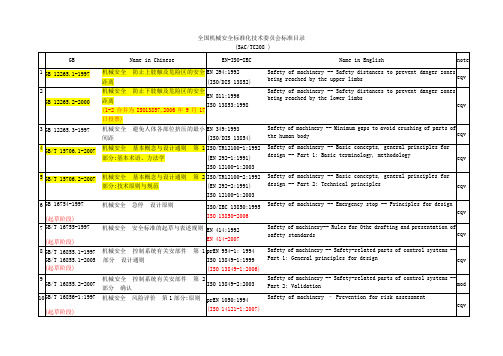

机械防护标准GB和ISO-EN对应表

9

GB/T 16855.2-2007

机械安全 控制系统有关安部件 第2部分 确认

ISO 13849-2:2003

Safety of machinery -- Safety-related parts of control systems -- Part 2: Validation

mod

10

GB/T 16856-1:1997

ISO/DIS14122-1:1996

(ISO 14122-1:2001)

Safety of machinery -- Permanent means of access to machinery -- Part 1: Choice of fixed means of access between two levels

eqv

16

GB 17888.2-1999

(标准送审阶段)

机械安全 进入机器和工业设备的固定设施 第2部分:工作平台和通道

ISO/DIS14122-2:1996

(ISO 14122-2:2001)

Safety of machinery -- Permanent means of access to machinery -- Part 2: Working platforms and walkways

(ISO 14121-2:2007)

12

GB/T 17454.1-1998

(标准送审阶段)

机械安全 压敏防护装置 第1部分:压敏垫和压敏地板设计和试验通则

prEN 1760.1:1994

(ISO 13856 -1:2001)

Safety of machinery -- Pressure-sensitive protective devices -- Part 1: General principles for design and testing of pressure - sensitive mats and pressure-sensitive floors

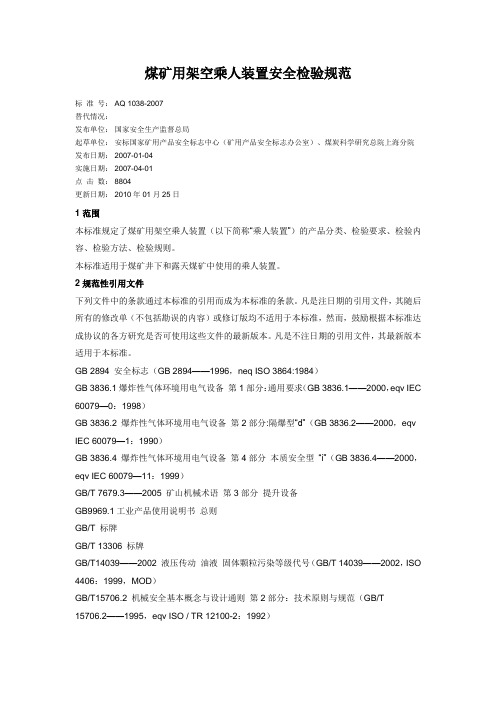

《煤矿用架空乘人装置安全检验规范》

煤矿用架空乘人装置安全检验规范标准号: AQ 1038-2007替代情况:发布单位:国家安全生产监督总局起草单位:安标国家矿用产品安全标志中心(矿用产品安全标志办公室)、煤炭科学研究总院上海分院发布日期: 2007-01-04实施日期: 2007-04-01点击数: 8804更新日期: 2010年01月25日1 范围本标准规定了煤矿用架空乘人装置(以下简称“乘人装置”)的产品分类、检验要求、检验内容、检验方法、检验规则。

本标准适用于煤矿井下和露天煤矿中使用的乘人装置。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 2894 安全标志(GB 2894——1996,neq ISO 3864:1984)GB 3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB 3836.1——2000,eqv IEC 60079—0:1998)GB 3836.2 爆炸性气体环境用电气设备第2部分:隔爆型“d”(GB 3836.2——2000,eqv IEC 60079—1:1990)GB 3836.4 爆炸性气体环境用电气设备第4部分本质安全型“i”(GB 3836.4——2000,eqv IEC 60079—11:1999)GB/T 7679.3——2005 矿山机械术语第3部分提升设备GB9969.1工业产品使用说明书总则GB/T 标牌GB/T 13306 标牌GB/T14039——2002 液压传动油液固体颗粒污染等级代号(GB/T 14039——2002,ISO 4406:1999,MOD)GB/T15706.2 机械安全基本概念与设计通则第2部分:技术原则与规范(GB/T 15706.2——1995,eqv ISO / TR 12100-2:1992)GB/T 机械安全控制系统有关安全部件第1部分:设计通则(GB/T 16855.1——1997 eqv PREN 954-1:1994)JB/T 1581 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法MT/T 154.8——1996 煤矿辅助运输设备型号编制方法MT/T 776 煤矿机械液压系统总成出厂检验规范煤矿安全规范化程2004年版3、术语和定义GB/T 7679.3——2005中确立的以及下列术语和定义适用于本标准。

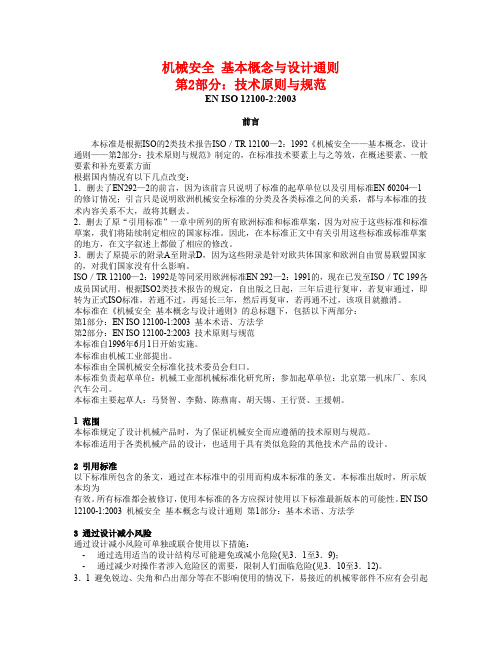

en12100-2 中文.doc

机械安全基本概念与设计通则第2部分:技术原则与规范EN ISO 12100-2:2003前言本标准是根据ISO的2类技术报告ISO/TR 12100—2:1992《机械安全——基本概念,设计通则——第2部分:技术原则与规范》制定的,在标准技术要素上与之等效,在概述要素、一般要素和补充要素方面根据国内情况有以下几点改变:1.删去了EN292—2的前言,因为该前言只说明了标准的起草单位以及引用标准EN 60204—1的修订情况;引言只是说明欧洲机械安全标准的分类及各类标准之间的关系,都与本标准的技术内容关系不大,故将其删去。

2.删去了原“引用标准”一章中所列的所有欧洲标准和标准草案,因为对应于这些标准和标准草案,我们将陆续制定相应的国家标准。

因此,在本标准正文中有关引用这些标准或标准草案的地方,在文字叙述上都做了相应的修改。

3.删去了原提示的附录A至附录D,因为这些附录是针对欧共体国家和欧洲自由贸易联盟国家的,对我们国家没有什么影响。

ISO/TR 12100—2:1992是等同采用欧洲标准EN 292—2:1991的,现在已发至ISO/TC 199各成员国试用。

根据ISO2类技术报告的规定,自出版之日起,三年后进行复审,若复审通过,即转为正式ISO标准,若通不过,再延长三年,然后再复审,若再通不过,该项目就撤消。

本标准在《机械安全基本概念与设计通则》的总标题下,包括以下两部分:第1部分:EN ISO 12100-1:2003 基本术语、方法学第2部分:EN ISO 12100-2:2003 技术原则与规范本标准自1996年6月1日开始实施。

本标准由机械工业部提出。

本标准由全国机械安全标准化技术委员会归口。

本标准负责起草单位:机械工业部机械标准化研究所;参加起草单位:北京第一机床厂、东风汽车公司。

本标准主要起草人:马贤智、李勤、陈燕南、胡天锡、王行贤、王援朝。

1 范围本标准规定了设计机械产品时,为了保证机械安全而应遵循的技术原则与规范。

设备相关安全标准

设备相关安全标准《GB 16754-2008机械安全急停设计原则》《GB 23821-2009 机械安全防止上下肢触及危险区的安全距离》《GB/T 15706.1-2007机械安全基本概念与设计通则第1部分:基本术语和方法》《GB/T 15706.2-2007机械安全基本概念与设计通则第2部分:技术原则》《GB/T 16855.1-2008机械安全控制系统有关安全部件第1部分:设计通则》《GB/T 8196-2003机械安全防护装置固定式和活动式防护装置设计与制造一般要求》《GB/T 19876-2005机械安全与人体部位接近速度相关防护设施的定位》《GB/T 18831-2010机械安全带防护装置的联锁装置设计和选择原则》《GB/T 19671-2005机械安全双手操作装置功能状况及设计原则》《GB 17888.1-2008 机械安全进入机械的固定设施第1部分:进入两级平面之间的固定设施的选择》《GB 17888.2-2008 机械安全进入机械的固定设施第2部分:工作平台和通道》《GB 17888.3-2008 机械安全进入机械的固定设施第3部分:楼梯、阶梯和护栏》《GB 17888.4-2008 机械安全进入机械的固定设施第4部分∶固定式直梯》《GB 5226.1-2008 机械电气安全机械电气设备第1部分:通用技术条件》《GB/T 19436.1-2004机械电气安全电敏防护装置第1部分:一般要求和试验》《GB 4208-2008 外壳防护等级(IP代码)》《GB 12158-2006 防止静电事故通用导则》《GB/T 18717.1-2002 用于机械安全的人类工效学设计第1部分:全身进入机械的开口尺寸确定原则》《GB/T 18717.2-2002 用于机械安全的人类工效学设计第2部分:人体局部进入机械的开口尺寸确定原则》《GB 18209.1-2000 机械安全指示、标志和操作第1部分:关于视觉、听觉和触觉信号的要求》《GB 18209.2-2000 机械安全指示、标志和操作第2部分:标志要求》《GB/T 7932 气动系统通用技术条件》《GB/T 18153-2000 机械安全可接触表面温度确定热表面温度限值的工效学数据》《GB/T 19670-2005 机械安全防止意外启动》《GB 12265.3-1997机械安全避免人体各部位挤压的最小空间》《GB/T 17454.1-2008 机械安全压敏防护装置第1部分:压敏垫和压敏地板的设计和试验通则》。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械安全基本概念与设计通则第2部分:技术原则GB/T15706.2-2007/ISO12100-2:2003代替GB/T15706.2-1995机械安全基本概念与设计通则第2部分:技术原则Safety of machinery-Basic concepts, general principles for design-Part2:Technical principles 目次前言引言1 范围2 规范性引用文件3 术语和定义4 本质安全设计措施5 安全装置与补充保护措施6 使用信息参考文献前言GB/T 157066机械安全基本概念与设计通则》由两部分组成:——第1部分:基本术语和方法;——第2部分:技术原则。

本部分为GB/T 15706的第2部分。

本部分等同采用国际标准ISO 12100-2:2003《机械安全基本概念与设计通则第2部分:技术原则》(英文版),并按照我国标准的编写规则GB/T 1.1-2000做了编辑性修改。

本部分代替GB/T 15706.2-1995《机械安全基本概念与设计通则第2部分:技术原则与规范》。

本部分由全国机械安全标准化技术委员会(SAC/TC 208)提出并归口。

本部分负责起草单位:机械科学研究总院中机生产力促进中心。

本部分参加起草单位:南京食品包装机械研究所、长春试验机研究所、吉林安全科学技术研究院、中国食品和包装机械总公司、中联认证中心、广东金方圆安全技术检测有限公司。

本部分主要起草人:聂北刚、李勤、居荣华、王学智、宁燕、肖建民、王国扣、隰永才、张晓飞、富锐、程红兵、孟宪卫、张一宁。

本部分所代替标准的历次版本发布情况为:——GB/T 15706.2-1995。

引言GB/T 15706的首要目的是为设计者提供总体框架和指南,使其能够设计出在预定使用范围内具备安全性的机器。

同时亦为标准制定者提供标准制定的策略。

机械安全的概念是指在风险已经被充分减小的机器的寿命周期内,机器执行其预定功能的能力。

本部分是机械安全系列标准的基础标准。

该系列标准的结构为:——A类标准(基础安全标准),给出适用于所有机械的基本概念、设计原则和一般特征。

——B类标准(通用安全标准),涉及机械的一种安全特征或使用范围较宽的一类安全防护装置:a) B1类,特定的安全特征(如安全距离、表面温度、噪声)标准;b) B2类,安全装置(如双手操纵装置、联锁装置、压敏装置、防护装置)标准。

——C类标准(机器安全标准),对一种特定的机器或一组机器规定出详细的安全要求的标准。

本部分属于A类标准。

若C类标准的内容偏离本标准第2部分或B类标准的规定,则以C类标准为准。

建议将本部分纳入培训课程和手册,以便设计者掌握基本术语和通用设计方法。

本部分起草时已参照了ISO/IEC指南51《安全特征关于标准中该类条款的指南》的内容。

机械安全基本概念与设计通则第2部分:技术原则1 范围本部分规定了帮助设计者在机械设计中实现安全的技术原则。

在解决具体问题时,GB/T 15706.2应与GB/T 15706.1共同使用。

GB/T 15706的两个部分可以独立于其他文件单独使用,或作为制定其他A类标准、B类或C类标准的基础。

本部分不涉及对家畜、财产或环境造成的损害。

2 规范性引用文件下列文件中的条款通过GB/T 15706的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB 5226.1-2002 机械安全机械电气设备第1部分:通用技术条件(IEC 60204-1:2000,IDT) GB/T 15706.1-2007 机械安全基本概念与设计通则第1部分:基本术语和方法(ISO 12100-1:2003,IDT)3 术语和定义GB/T 15706.1-2007中确立的术语和定义适用于本部分。

4 本质安全设计措施4.1 概述本质安全设计措施是风险减小流程中的第一步也是最重要的步骤。

这是因为尽管所采取的保护措施作为机器固有部分可能是有效的,然而经验表明即使设计得再好的安全防护也可能失去作用或被违反,甚至使用信息不被遵循。

本质安全设计措施是通过适当选择机器的设计特性和(或)暴露人员与机器的交互作用,消除危险或减小风险而达到的。

注:当仅通过本质安全设计措施不足以达到减小风险时,第5章给出了为达到减小风险的目的要采用的安全防护和附加措施(见GB/T 15706.1-2007第5章中的设计三步法)。

4.2 几何因素和物理特性的考虑4.2.1 几何因素几何因素可以是,如:——所设计的机械的形状,使得从操纵位置上对工作区和危险区的直接观察范围最大,如减少盲点、考虑人类视觉的特点,在必要处选择和安置间接观察装置(例如镜子)。

尤其是当安全操作需要操作者长期进行直接控制时,例如:a) 移动式机器的行走和工作区域;b) 提升载荷或人员的提升机械的运行区;c) 物料处理时,手持式或手导式机器的工具的接触区域。

机器的设计应使在主控制位置上的操作者能确保危险区中没有暴露人员:——机械零部件的形状和相对位置。

例如:通过加大运动部件之间的最小间距来避免挤压和剪切危险,使得人体的相应部分可以安全地进入,或通过减小间距使人体的任何部分不能进入其中(见GB 12265.1、GB 12265.2、GB 12265.3)。

——要避免锐边、尖角和凸出部分。

目的是不允许人员可靠近的机械部分存在有锐边、尖角、粗糙面、可能造成伤害的凸出部分以及可能“钩刮”人体部位或衣服的开口。

特别对金属薄板,其边缘应除去毛刺、折边或倒角。

对可能造成“钩刮”的管口端,应进行包覆。

——所设计的机器的形状,要保证合理的操作位置及手动控制装置(致动机构)的可接近性。

4.2.2 物理特性物理特性可以是,如:——对致动力的限制,使其足够低,保证所致动的部件不会产生机械危险。

——对运动部件的质量和(或)速度及其动能的限制。

——根据排放源特性,对其排放的限制:a) 从声源减小噪声的措施(见ISO/TR 11688-1);b) 从振动源减少振动的措施,包括诸如重新分配或附加质量以及改变过程参数,例如:运动的频率和(或)振幅等(手持式和手导式机械,见CR 1030-1);c) 减少危险物质排放的措施,例如:使用更安全的物质或使用降低粉尘的工艺;d) 减少放射源辐射的措施,例如:避免使用危险放射源,在满足机器正常功能的情况下将辐射功率限制在最低水平,通过设计使放射源射线束集中于目标之上,加大放射源和操作者之间的距离或提供远程操作装置;e) 5.4.5中给出的减小非电离辐射的措施(见:EN 12198-1和:EN 12198-3)。

4.3 机械设计的通用技术知识通用技术知识可以从设计技术规范中取得(例如标准、设计规范、计算规则)。

这些知识涵盖:a) 机械应力,例如:——对诸如螺栓的连接、焊接等,通过采用正确计算、构造和紧固方法进行的应力限制;——借助过载保护装置(如采用:“易熔”塞、限压阀、断路器、力矩限制装置等)进行的应力限制;——避免在可变应力(主要是周期应力)下零件产生的疲劳;——回转件的静平衡和动平衡。

b) 材料及其性质,例如:——抗腐蚀、抗老化、抗磨蚀和抗磨损;——硬度、延展性、脆性;——均匀性;——毒性;——易燃性。

c) 下列项目的排放值:——噪声;——振动;——危险物质;——辐射。

如果特殊零部件或者装配件的可靠性对安全起关键作用(例如:绳、链条、用于吊装重物或人员的吊装附件),则其应力值应乘以适当的工作系数。

4.4 适用技术的选择在某些应用场合,通过技术的选用,可以消除一种或多种危险,或者减小风险,例如:a) 预定用于爆炸氛围中的机器,采用:——全气动或液压控制系统及机器致动机构;——“本质安全”的电气设备(见EN 50020)。

b) 对特定的待加工产品,如溶剂:保证加工设备的温度远远低于溶剂的燃点。

c) 避免高噪声的替代设备,例如:——以电气设备代替气动设备;——在某些条件下,用水切割代替机械设备。

4.5 应用零件间的强制机械作用原则如果一个机械零件运动不可避免的使另一个零件通过直接接触或通过刚性连接件随其一起运动,则这些零件是以强制模式连接的。

这种强制模式的一个例子就是电路开关设备的强制打开操作(见GB14048.5-2001和GB/T 1883l-2002中5.7)。

注:若一个机械部件的运动造成允许另一个部件自由运动(例如因为重力、弹力),则前者对后者不存在强制机械作用。

4.6 稳定性规定机器应设计成具有足够的稳定性,使得在规定的使用条件下可以安全地使用。

为此,需考虑的因素包括:——底座的几何形状;——包括载荷在内的重量分布;——由于机器部件、机器本身或机器所夹持部分的运动而产生的可能使机器倾覆的力矩的动力;——振动;——重心的摆动;——设备行走或安装于不同地点(例如地面条件,斜坡)处的支承面的特性;——外力(例如风力、人力)。

对包括搬运、运输、安装、使用、停用和拆除在内的机器寿命周期的各个阶段,都应该考虑机器的稳定性问题。

与安全防护有关的其他稳定性的保护措施在5.2.6中给出。

4.7 可维护性规定设计机器时,应考虑以下可维护性因素:——可接近性,考虑环境和人体尺寸,包括工作服和所使用工具的尺寸;——易于处理,考虑人的能力;——专用工具和设备数目的限制。

4.8 遵循人类工效学的原则4.8.1 机械设计中应注意人类工效学原则,以减轻操作者心理、生理压力和紧张程度。

在基础设计阶段,对操作者和机器进行功能分配(自动化程度)时,应考虑这些原则。

注:这样亦能改善操作的性能和可靠性,从而降低在机器使用的所有阶段内的出错概率。

应考虑预定使用机器人群的人体尺寸、力量和姿势、运动幅度、动作重复频率(见GB/T 1524l和GB/T 15241.2)。

“人—机”相互作用的所有要素,如操纵器、信号装置以及日期显示装置,都应设计得易于理解,使操作者和机器间的相互作用尽可能清楚、明确。

(见EN 614-1、GB/T 16251、EN 13861和GB 18209.1)。

设计者在设计机器时,尤其要注意4.8.2~4.8.8中的人类工效学要求。

4.8.2 避免操作者在机器使用过程中的紧张姿势和动作(如提供适合于不同操作者的机器调整工具)。

4.8.3 机器,尤其是手持和移动式机器的设计,应考虑到人力的可及范围、控制机构的操动,以及人的手、臂、腿等解剖学结构。

4.8.4 尽可能避免噪声、振动、热效应(如极端温度)。

4.8.5 避免将操作者的工作节奏与自动的连续循环连在一起。

4.8.6 当机器和(或)其防护装置的结构特征使得环境照明不足时,应在机器上或其内部提供对工作区、调整设置区及日常维护区的局部照明。