注射模滑块的结构类型与设计

注射模结构及分类

注射模结构及分类一注射模具的结构组成注射模具的结构由塑件的复杂程度及注射机的结构形式等因素决定,其基本结构由动模和定模两部分组成。

其中定模部分安装在注射机的固定模板上,动模部分安装在注射机的移动模板上。

在注射成型过程中,动模部分随注射机上的合模系统运动,同时动模部分与定模部分由导柱导向而闭合构成浇注系统和型腔,塑料熔体从注射机喷嘴经浇注系统进入型腔,冷却后开模时,动模部分和定模部分分离,取出塑件。

根据模具各部分所起的作用,注射模具为成型零部件、结构零部件、浇注系统、温度调节系统、排气系统组成,如图4-1所示。

1.成型零部件是指组成型腔的零件。

如:凸模(型芯)、凹模以及嵌件和镶块等。

凸模(型芯)形成塑件的内表面形状,凹模(型腔)形成塑件的外表面形状。

合模后凸模和凹模便构成了模具的型腔。

如图4-1所示的模具中,型腔是由动模板1、定模板2、凸模7等组成的。

2.结构零部件指模架、机构等。

模架如:上、下模座,支承零部件等;机构,如:合模导向机构,推出机构,侧抽芯机构等。

支承零部件是用来防止成型零部件及各部分机构在成型压力作用下发生变形超差现象的零部件称支承零部件。

模具支承零件主要有:支承块(垫块)、支承板(动模垫板)、支撑块、支撑板、支撑柱(动模支柱)等。

合模导向机构是保证动模和定模在合模时准确对合。

常用的有:导柱导向机构和锥面导向机构。

推出机构是指分型后将塑件从模具中推出的装置。

常见有:推杆推出、推管推出、推板推出、凹模推出、顺序推出等机构。

侧向分型与抽芯机构是当塑件侧壁有凹凸形状,开模前先把成型凹凸形状的模块或型芯从塑件上脱开或抽出的装置。

3. 浇注系统熔融塑料从注射机喷嘴进入模具型腔所流经的通道称为浇注系统,浇注系统由主流道、分流道、浇口及冷料穴等四部分组成。

4. 温度调节系统为了满足注射工艺对模具的温度要求,必须对模具的温度进行控制,所以模具常常设有冷却或加热的温度调节系统。

冷却系统一般是在模具上开设冷却水道(图4-1中3),而加热系统是在模具内部或四周安装加热元件。

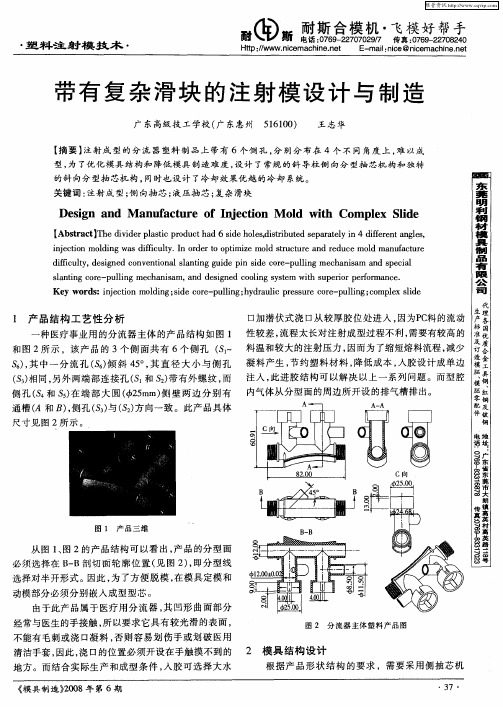

带有复杂滑块的注射模设计与制造

。

磊

构, 而且 4 。 孔 ( 5斜 即如 图 1中 的 S 方 向 ) 6 需要 采 用 斜 计 带 来 较 大 的 困 难 。 当成 型 与 开 模 方 向不 同 方 向 的

抽芯 机构 ( 即完成 活 动 型 芯抽 出和 复位 的机 构 就是 抽 孔 时 , 料 制 品 不 能 直 接 从模 具 内 脱 出 , 塑 必须 将 侧 型 芯机 构 ) 才能顺 利将产 品 从模 具 型 腔 中取 出 。 端螺 芯 ( , 两 即成 型 这 些 侧 孔 的 成 型 零 件 ) 成 活 动 的 ( 叫 做 也 , 纹 部分 的成 型可 采 用定 、动 模 型 芯对 半 开 的结 构 , 其 活动 型芯 ) 一 种 情 况 是 在 开模 的 同 时侧 型 芯移 动 而 加工 、 型方便 。由于 抽芯 机 构相 对 复杂 , 模具 内需 脱 离 了 塑件 ,然 后 推 出塑 件 , 即开 模 与 抽芯 同 时进 成 在 (

板 I 3. 位块 8限 4 . 缸 41快 速 接 头 4 . 滑 块 Ⅲ镶 件 I 4 . 滑 块 Ⅲ 4 . 模 镶 件 4 斜 导 柱 压 块 0油 . 2侧 3侧 4定 6

.ห้องสมุดไป่ตู้

4. 7隔水 片 4 . 块 压 板 I 4 . 块压 板 Ⅱ 5 . 滑块 Ⅲ镶 件 Ⅱ 5 . 磨块 Ⅲ 5 . 导 柱 I 5 . 缸 连接 块 8滑 9滑 1 侧 2耐 3斜 4油

倾斜 4。 5 的活 动型 芯 抽 出 , 后 顶 出制 品 。 抽 芯距 离 最 各

的确定原则如下 ( 个抽芯距计算方法一致 ) 4 :

按图 l 所示 方 向。

S ( 型芯 伸 人产 品 内部 长 度 ) ( ̄ m ( 全 =侧 + 13 m)安

注射模的典型结构

NO 31

7.定模板(凹模固定板)

用于固定凹模镶件的板状零件;

NO 32

8.浇口套

直接与注射机喷嘴反复接触,带有主流道通道的衬套类零件;

NO 33

9.定位圈

使注射机喷嘴与模具浇口套对中,决定模具在注射机上安装位置的定 位零件;

NO 34

10.定模座板

使定模固定在注射机定模安装板上的板件;

NO 35

NO 23

常见的侧抽芯机构是斜导柱滑块侧抽芯机构,其原理如下图:

NO 24

斜导柱侧向分型与抽芯注射模

斜导 柱 滑块 滑块锁

导滑板

NO 25

注射模具主要零部件名称及定义

1.动模座板 动模固定在注射机的移动工作板上的板件;

NO 26

2.垫块

调节模具闭合高度,形成推出机构所需的推出空间的块状零件;

NO 11

浇口套 定模座板 定模板 推杆固定板 动模板 支承板 推板 垫块 动模座板 推杆 复位杆

NO 12

导柱

(b) 塑件和浇注系统凝料

(a) 二板模注射模典型结构 NO 13

单分型面注射模

NO 14

典型单分型面注射模具工作原理

NO 15

典型单分型面注射模具工作原理

NO 16

NO 17

NO 10

单分型面注射模具剖切图:

各部分名称如下: 1-动模座板 3-支承板 5-型芯 7-定模板 9-定位圈 11-螺钉 13-塑件 15-螺钉 17-推板 19-推杆 21-弹簧 2-垫块 4-动模板 6-导套 8-浇口套 10-定模座板 12-型腔 14-导柱 16-推杆固定板 18-拉料杆 20-复位杆

NO 39

15.推杆

用于推出塑件或浇注系统凝料的杆件;

注射模由哪几部分组成?各部分作用是什么?

注射模由哪几部分组成?各部分作用是什么?注射模由哪几部分组成?各部分作用是什么?注射模机构类型很多,但无论何种结构的模具,其主要有以下几种零件构成:一.成形零件成形凌建安包括定模型腔、动模型腔和型芯等零件。

在注塑时,这类零件直接接触塑料,以成形制品,其精度要求较高,是注射模的核心零件。

1.定模型腔定模型腔又称凹模,主要成形塑件的外部形状。

2.动模型腔动模型腔又称凸模,主要成形塑件的内部形状。

3.型芯型芯一般固定在动模上,主要成形型孔及特殊形状的凹、凸;类塑件。

二.浇注系统零件浇注系统零件主要包括定位圈、浇口套等零件。

主要作用是将注射机料桶内的熔融塑料填充到模具型腔内,并起传递注射压力作用。

1.浇口套浇口套为组成塑料注入模具时需通过的主要通道零件,一般嵌镶在定模上。

2.定位圈是模具安装在注射定模板上时,决定注射机喷嘴口与浇口套相互位置的定位装置。

三.脱模系统零件注射模的脱模机构,是由推出塑件所需的全部结构零件组成,如顶杆、顶杆垫板、顶杆固定板等零件。

这类零件,使用时应便于脱出塑件,不允许有任何使塑件变形、破裂和刮伤等现象。

其机构要求灵活、可靠,并要更换、维修方便。

1.顶杆顶杆是为了从模具型腔内把塑件顶出来的杆件。

2.顶杆固定板顶杆固定板起固定顶杆、顶管机复位杆等零件作用。

3.顶杆垫板顶杆垫板用以压住顶杆、顶管及复位杆零件,同时也是组成模具的顶出塑件系统,承受注射机顶出杆的作用力的零件。

4.复位杆复位杆又称反顶杆,顶出塑件动作完成后,是使推料系统退回到原位位置的杆件。

5.限位钉对推出机构支撑和调整作用,并防止推板复位时,推板与动模座之间有异物,而影响推板回不到最低位置,使塑件难以卸下。

四.冷却及加热机构冷却及加热机构主要包括冷水嘴、水管通道、加热板等。

主要是为了调节模具的温度,以保证塑件的质量。

五.结构零件模具的结构零件,主要固定成形零件,使其组成一体的零件。

主要包括定模固定板、动模固定板、垫板及定模套、动模套等。

注射模基本结构与类型

注射模基本结构与类型

1.1注射模的结构组成

注射模的结构是根据所选用的注射机种类、塑件的结构特点及一次注射成型塑件的数量所决定的。注 射模的结构形式很多,但每副注射模都是由动模和定模两大部分组成,动模安装在注射机的动模板上, 定模安装在注射机的定模板上。注射时动模与定模闭合构成型腔和浇注系统,开模时动模与定模分离 以便取出塑件。根据模具中各零部件所起的作用,一般注射模又可细分为以下几个基本组成部分,如 图1-1所示。

注射模基本结构与类型

1.2注射模的类型

4.侧向分型与抽芯注射模 当塑件带有侧孔或侧凹时,在机动分型 抽芯的模具内设有斜销或斜滑块等侧向 分型与抽芯机构。如图1-4所示为一斜 销侧向分型与抽芯注射模。开模时,斜 销2依靠开模力带动侧型芯滑块3做侧向 移动,使其与塑件先分离,然后再由推 出机构将塑件从型芯4上推出模外。

塑件中抽出,方能顺利脱模, 却时,一般在模具型腔或 气体排出去而开设的气流通 板或动模固定板、垫块、

这个动作过程是由侧向分型 型芯周围开设冷却水通道; 道。排气系统通常是在分型 支承板、定位环、销钉和

与抽芯机构实现的。

而加热时,则在模具内部 面处开设排气槽,有的也可 螺钉等。

或周围安装加热元件。

利用活动零件的配合间隙排 应该说明,不是所有的注

7.无流道注射模 无流道注射模是一种成型后只需取出塑件 而无流道凝料的注射模。其成型原理与结 构详见第3章有关内容。

谢谢观看!

注射模基本结构与类型

1.2注射模的类型

3.带活动镶件注射模 由于塑件的特殊要求,需在模具上设置活动的 型芯、螺纹型芯或哈夫块(half)等,这种模 具称为带活动镶件的注射模。如图1-3所示, 塑件内侧带有凸台,为便于取出塑件,在模具 上设置了活动镶件3。开模后,塑件与流道凝 料同时留在活动镶件上,脱模时推出机构将活 动镶件随同塑件一起推出模外,然后用手工或 其他装置使塑件与镶件分离。再次注射时,需 将活动镶件重新装入型芯固定板5,型芯4上的 锥孔保证了镶件定位准确、可靠。

模具毕业设计103注射模的结构设计

模具毕业设计103注射模的结构设计注射模具是工业制造过程中使用最广泛的一种模具,其设计结构直接影响到注射产品的质量和生产效率。

本文将详细介绍注射模具的结构设计,包括模具的结构要求、主要零件设计和结构优化。

一、模具的结构要求1.注射模具的结构要具有良好的刚性和稳定性,以确保模具在注射过程中不发生变形和振动,影响产品的精度和表面质量。

2.注射模具的结构要便于装卸、维修和保养,以提高模具的使用寿命和工作效率。

3.注射模具的结构要尽可能简单,以降低模具的制造成本和维修成本。

二、注射模具的主要零件设计1.模具基座:模具基座是支撑模具的主要部件,其结构要具有足够的刚性和稳定性。

为了方便模具的安装和调整,模具基座通常采用箱式结构,并设置有调整螺栓。

2.模板:模板是注射模具的主要部件,其上安装有注射模具的零件和导向机构。

模板的结构要求平整度高、刚性好,并配有合适的冷却系统,以确保注射过程中的热平衡。

3.滑块和导柱:滑块和导柱是注射模具中重要的导向和定位部件。

滑块通常用于实现中空或复杂形状的注射产品,其结构要求刚性好、耐磨损,并具有良好的导向性能。

导柱负责注射模具的下模板与上模板的定位,其结构要求尺寸精确、表面光洁,并配有合适的润滑系统。

4.模芯和模腔:模芯和模腔是注射模具成型部件的关键零部件,直接决定了注射产品的形状和尺寸。

模芯和模腔的设计要考虑到材料的选用、热处理和表面处理等因素,以提高模具的耐用性和工作精度。

三、注射模具的结构优化为了进一步提高注射模具的生产效率和产品质量,可以采取以下措施进行结构优化:1.采用优质材料:选择适当的模具材料,具有良好的强度和耐磨性,以提高模具的使用寿命和工作精度。

2.优化冷却系统:合理设置注射模具的冷却系统,以提高注射过程中的热平衡,减少产品变形和缩水现象。

3.降低模具重量:通过优化模具结构和采用轻量化材料,来减轻模具的重量,降低模具的惯性和振动,提高注射产品的精度和表面质量。

注塑模具结构及设计-7(滑块)共39页

斜导柱可以直接固定在模板上,也可以增加固定块来固 定斜导柱。

对于大型复杂的模具, 要考虑方便从正面拆 装斜导柱。

锁紧块是用来压紧滑块,使注射成型 时滑块不因受到注射压力而后退。 锁紧块可以和斜导柱固定块是同一部 件,也可以分开。 锁紧块的角度应该比斜导柱的角度大 2-3度,以便在开模时迅速让开位置。

解决方法

为了保证滑块在滑动过程中,滑动活动顺利,平稳,不发生卡滞或跳动现象, 影响成品品质,模具寿命等,必须设置导滑装置。常见的导滑形式如下:

为了避免或减少在相对运 动时,由于摩擦引起的磨 损,可在滑块的底部和背 部镶入经过淬火的耐磨片。 为了防止咬蚀和取得更好 的润滑,耐磨片和压条可 以采用铜来制做。

采用限位块加弹簧定位时, 如果滑块内部空间不够,也 可以把弹簧加在外部。

限位块加弹簧定位时,要注意当滑 块处在不同的方位时,定位弹簧的 力的要求有所不同。在水平方向的 滑块只需要注意摩擦力和运动惯性, 天侧方向的滑块则要加上自身的重 力,在地侧的滑块可以不需要弹簧, 只依靠自身的重力靠在限位块上。

些,必要时要在模具上增加平衡力的设置。滑块上的斜导柱孔直径要比斜导柱

稍大一点。(0.5-1mm)

挂台式斜导柱

斜导柱常见的型式有挂台式和直通式两大类型。

不加工斜面的压不牢 安装后斜面被压死 斜导柱安装前要把挂台加工出一个斜面

内螺纹固定型直通式斜导柱

头 部 有 扳 手 孔

斜 导 柱 有 扁 位

外螺纹固定型直通式斜导柱 螺栓贯通固定型直通式斜导柱

第一次开模,斜导柱就随定 模固定板运动,滑块未动。

完全开模后,滑块抽芯。

定模滑块使用机动侧向抽芯时,三板模的模架要把锁紧块和斜导柱都固定在定 模固定板上。

两板模的定模抽芯需要使用油缸抽芯, 或者改用假三板模的模架。

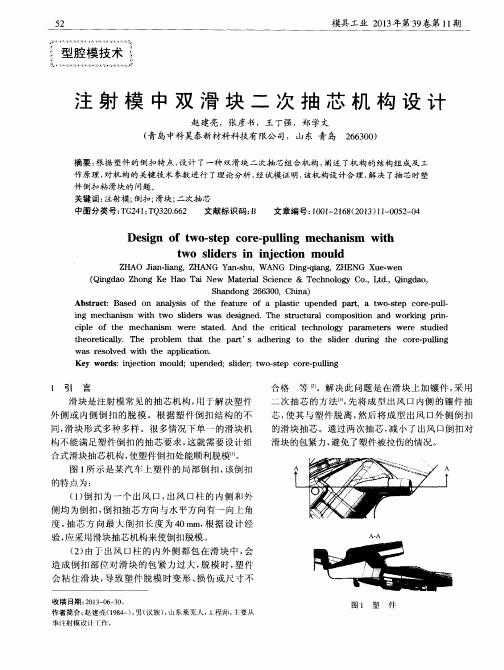

注射模中双滑块二次抽芯机构设计

造 成 倒 扣 部 位 对 滑 块 的包 紧 力 过 大 , 脱模时 , 塑件

会粘住滑块 , 导致塑件脱模时变形 、 损伤或尺寸不

收稿 日期 : 2 0 1 3 — 0 6 — 3 0 。

作者 简介 : 赵建亮 ( 1 9 8 4 一) , 男( 汉族 ) , 【 【 l 东莱芜人 , 程师 , — 要从 事注射 模设计 T 作。

件倒 扣 粘 滑 块 的 问题 。 关键词: 注射 模 ; 倒扣; 滑块 ; 二 次抽 芯 中图分类号: T G 2 4 1 ; T Q 3 2 0 . 6 6 2 文献标识码 : B

文章编号: 1 0 0 1 — 2 1 6 8 ( 2 0 1 3 ) 1 1 - 0 0 5 2 — 0 4

滑块 的包 紧 力 , 避 免 了塑件 被拉 伤 的情况 。

图1 所 示 是某 汽 车 上 塑 件 的 局 部倒 扣 , 该 倒 扣

的特 点为 :

( 1 ) 倒 扣 为 一 个 出风 口, 出风 口柱 的 内侧 和 外

侧均 为倒 扣 , 倒 扣抽 芯 方 向与水 平 方 向有 一 向上 角 度, 抽 芯 方 向最 大 倒 扣 长度 为 4 0 mm, 根 据 设 计 经 验, 应采 } } j 滑 块抽 芯 机构来 使倒 扣 脱模 。

图1 塑

件

5 4

L2 = x / s i n a ( 2)

Wa s r e s ol v e d wi t h he t a pp l i c a t i o n.

Ke y w o r d s :i n j e c i f o n mo ld u ;u p e n d e d ;s l i d e r ;t wo ・ - s t e p c o r e ・ - p u l l ng i