(完整版)离合器计算与设计

汽车设计0204第二章 离合器设计 第四节 设计与计算

Gd ns 3 8D p K

切变模量G=83~103 N/mm24§2-Fra bibliotek离合器的设计与计算

二、圆柱弹簧 3.弹簧工作圈数ns,总圈数ns'

弹簧刚度K=20~45 N/mm

或

F F K f

Δf—分离过程弹簧的变形量Δf(mm) 单盘 1.1~2.6

双盘

3.0~3.6

ns' =ns +(1.5~2.0)

三、膜片弹簧

2.弹簧特性计算公式

Eh1 ln( R / r ) Rr 1 R r 2 F1 ( H 1 )( H )h 2 2 6(1 ) ( R1 r1 ) R1 r1 2 R1 r1

膜片弹簧的计算公式由碟形弹簧的计算 公式得来。

假设膜片弹簧在承载过程中,其子午断面刚 性地绕此断面上的某中性点O转动(图2-10)。

通过支承环和压盘加在膜片弹簧上的载荷 F1(N)集中在支承点处,加载点间的相对轴向变 形为λ1(mm) (图2-12b),则膜片弹簧的弹性特性 (图2-11)如下式表示。

§2-4离合器的设计与计算

§2-4离合器的设计与计算

§2-4离合器的设计与计算

4.计算弹簧自由状态的高度H

H=ns' d+(ns +1)δ+ Δf+f δ=0.5~1.5 f=F/K 分离状态下的最小长度 Hmin=(ns +1)δ+ ns' d mm

§2-4离合器的设计与计算

三、膜片弹簧的弹性特性

1.膜片弹簧的优点:见前述。

2.膜片弹簧的载荷与变形的关系

膜片弹簧自由状态下碟簧部分的内截锥高度 H; 膜片弹簧钢板厚度 h ; 自由状态下碟簧部分大端半径 R;

离合器设计计算

离合器设计计算膜片弹簧离合器设计计算(丰田RAV4)1.技术参数Ma1495kg整车质量Temax192N.m最大扭矩Pemax110Kw最大功率Nemax4000rpm最大转速i0 5.791主减速比i1 3.8一档速比rr225mm滚动半径2.主要参数选择π 3.14PIβ 1.41.2~1.75后备系数f0.30.2~0.35摩擦系数Z22~4摩擦面数Δt43~4间隙系数(mm)P00.30.1~1.5单位压力(Mpa)c0.60.53~0.7直径系数3.计算D^37279344.86摩擦片外径(mm)D(计算)193D(取值)285d(计算)171d(取值)170摩擦片内径(mm)4.校核VD≤65~70D的最大圆周速度(m/s)VD59.66≤65~70R059.5减震弹簧位置半径(mm)d>2*R0+502*R0+50169ω≤[ω][ω]0.4许用滑摩功(J/mm^2)W13697总滑摩功(J)ω0.175.膜片弹簧参数选择H/h值 1.71.5~2h2~4膜片厚度(mm)R/r 1.251.2~1.3R>RcRc=(D+d)/4113.75R(取值)115膜片弹簧自由状态大端半径r92alpha11圆锥底角(°)n1812、18、24分离指数6.校核H=alpha*(R-r) 4.41h=H/1.7 2.602~4A65≤A≤80中心距K98.9~9.3中心系数ηg0.96传动效率7.计算A79.93dd≥A*(Pemax/Nemax)^(1/3)第一轴外径(mm)dd(计算)24.13rf>dd分离轴承加载半径rf408.花键尺寸查手册(根据D、d)DD35花键外径(mm)dd32花键内径(mm)B4齿厚(mm)z10齿数l40有效尺长(mm)9.压盘支撑点半径R1及r1确定R1(取值范围)Rc≤R1≤D/2113.75142.5R1(取值)114加载点半径(mm)r1100支撑点半径(mm)10.校核1≤R-R1≤7R-R11r0(取值)37膜片弹簧小段内半径(mm)0≤rf-r0≤4rf-r033.5≤(R1-rf)/(R1-r1)≤9(R1-rf)/(R1-r1) 5.2911.扭转减振器设计Tj=K*TemaxK21.5~2.0Tj384R0=(0.6~0.75)*d/0.7R059.5Zj(D、d的值查手册确定)6~8减震弹簧个数Zj(取值)6Ns=G*d^4/(8*Dp^3*K)弹簧工作圈数d33~4钢丝直径(mm)c66~8环绕比Dp=c*d18弹簧平均直径(mm)K3020~45弹簧刚度(N/mm)G83000切变模量(N/mm^2)Ns512.从动盘的设计从动盘毂花键尺寸查手册(根据D、d)DD35花键外径(mm)dd32花键内径(mm)B4齿厚(mm)z10齿数l40有效尺长(mm)13.压盘的设计t100℃~10℃允许温升(℃)t=γ*L/(m*c)γ0.5传递温度比例L=W13697m压盘质量c比热容ρ材料密度V材料体积V=h*Sm=ρ*Vh=m/(ρ*S)mm。

(完整版)汽车离合器课程设计(最新整理)

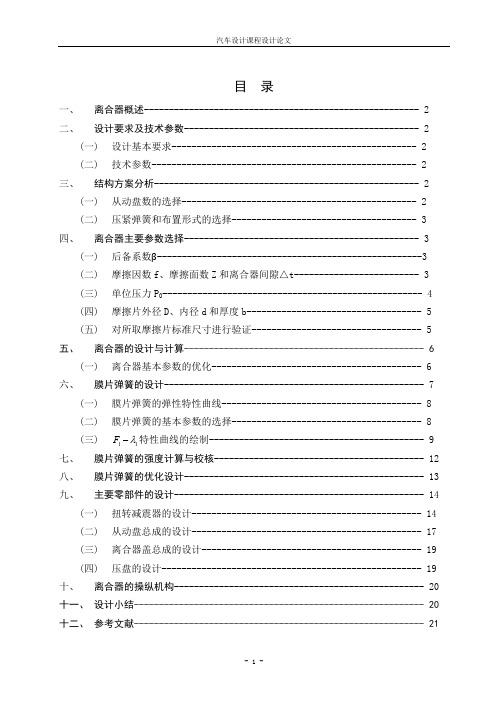

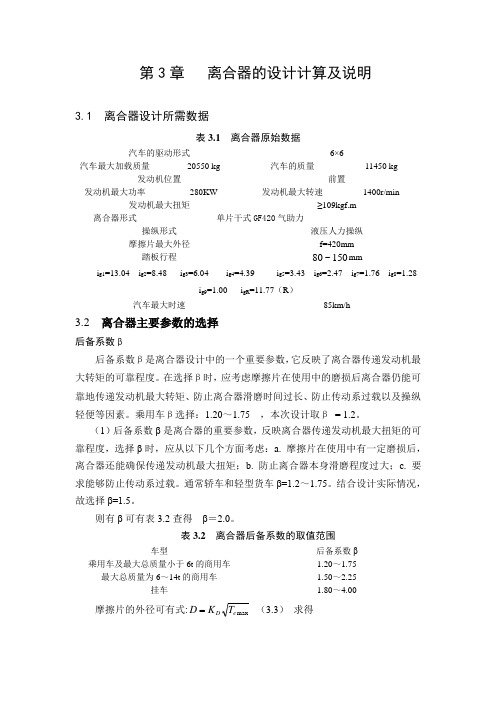

目 录一、离合器概述------------------------------------------------------- 2二、设计要求及技术参数----------------------------------------------- 2(一)设计基本要求------------------------------------------------- 2(二)技术参数----------------------------------------------------- 2三、结构方案分析----------------------------------------------------- 2(一)从动盘数的选择----------------------------------------------- 2(二)压紧弹簧和布置形式的选择------------------------------------- 3四、离合器主要参数选择----------------------------------------------- 3(一)后备系数-----------------------------------------------------3β(二)摩擦因数f 、摩擦面数Z 和离合器间隙△t------------------------- 3(三)单位压力P 0---------------------------------------------------- 4(四)摩擦片外径D 、内径d 和厚度b----------------------------------- 5(五)对所取摩擦片标准尺寸进行验证---------------------------------- 5五、离合器的设计与计算------------------------------------------------ 6(一)离合器基本参数的优化------------------------------------------ 6六、膜片弹簧的设计---------------------------------------------------- 7(一)膜片弹簧的弹性特性曲线---------------------------------------- 8(二)膜片弹簧的基本参数的选择-------------------------------------- 8(三)特性曲线的绘制------------------------------------------- 911F λ-七、膜片弹簧的强度计算与校核------------------------------------------ 12八、膜片弹簧的优化设计------------------------------------------------ 13九、主要零部件的设计-------------------------------------------------- 14(一)扭转减震器的设计---------------------------------------------- 14(二)从动盘总成的设计---------------------------------------------- 17(三)离合器盖总成的设计-------------------------------------------- 19(四)压盘的设计---------------------------------------------------- 19十、离合器的操纵机构-------------------------------------------------- 20十一、设计小结---------------------------------------------------------- 20十二、参考文献---------------------------------------------------------- 21一、离合器概述对于以内燃机为动力的汽车,离合器在机械传动系中是作为一个独立的总成而存在的,它是汽车传动系中直接与发动机相连的总成。

整车离合系统计算(滑磨功+离合器储备系数 离合器性能设计计算书

离合器设计计算书一、滑磨功及温升计算滑磨功计算公式:L=m·r r2·n e2·(n2/1800) /(i g2·i o2)(一档)单位面积滑磨功:L/S/2温升:t=Y·L/(m·c)式中: L–滑磨功m–汽车整备质量(2850kg)r r–车轮滚动半径(0.377m)n e–发动机转速(按照1500r/min)i g–变速器传动比(一档起步4.313)i o–驱动桥传动比(4.1)c–压盘的比热容,铸铁比热容为481.4J/(kg·℃)m–压盘质量,为3.85kgY–传到压盘的热量所占的比例。

对于单片离合器,Y=0.5;摩擦片外径:265mm 摩擦片内径:175mm计算得滑磨功:L=15980.92单位面积滑磨功:L/S/2=0.257 (J/mm2)温升:t=Y·L/(m·c) =4.31℃结论:滑磨功的评定是通过温升来判断的,如计算得到单位面积滑磨功≤0.28 J/mm2,一次一档起步温升在8℃以下,即可以满足使用要求,由计算结果可见滑磨功及温升满足要求。

二、后备系数计算离合器盖总成扭矩容量计算公式:Tc=F·μ·Z·Rc=448N.m式中:Tc–离合器传扭能力,[Tc]为N·mF–离合器最小压紧力(6700N)μ–摩擦系数(经试验测得μ最小为0.33,为保险起见计算时按0.3取值)Z–摩擦片面数,单片离合器Z取2Rc=(D3-d3)/(D2-d2)/3–摩擦面有效半径,[Rc]为mmD–摩擦片外径(265mm)d–摩擦片内径(175mm)后备系数公式:β=Tc/Temax=1.72式中:Tc –离合器传扭能力(通过上式得到Tc为448N.m)Temax –发动机最大扭矩(260N.m)结论:后备系数1.72满足此类车型要求。

三、踏板力计算当离合器峰值分离力:1950N 拨叉比:2,液压比:1.69,踏板杠杆比6.132,得踏板力=1950/6.132/2/1.69/0.85=111N四、踏板行程计算分离系统杠杆比:i=20.73(踏板比:6.132,液压比:1.69,拨叉比:2)踏板总行程:L1=L*i/η+L2=164+9.2=173.2式中:i-分离系统杠杆比L-离合器分离行程(7.5mm)L1-踏板行程L2-空行程(9.2mm)η-行程效率(0.95mm)结论:现离合器分离行程为7.5mm,计算踏板行程在173.2左右,超出设计值165。

湿式离合器设计计算

湿式离合器设计计算

1.转矩传递计算:湿式离合器的主要作用是传递动力,因此需要计算

离合器的转矩传递能力。

转矩传递计算需要考虑摩擦片的摩擦系数、接触

面积和压力等因素。

2.离合器片数计算:湿式离合器通常由多个摩擦片组成,片数的设计

需要考虑到传动功率和摩擦片的承载能力。

片数过少会导致传动效率下降,片数过多则可能导致离合器尺寸过大。

3.摩擦片材料选择:摩擦片的材料选择对于湿式离合器的性能至关重要。

常用的摩擦片材料有石棉板、摩擦片和钢制板等。

不同材料具有不同

的摩擦系数和耐磨性能,需要根据实际需求进行合理选择。

4.冷却系统设计:湿式离合器在传动过程中会产生大量的热量,因此

需要设计有效的冷却系统,以保证离合器的正常工作。

冷却系统可以采用

利用油液进行冷却的方式,也可以采用风扇和散热片等被动式冷却方式。

5.润滑系统设计:湿式离合器的工作需要有良好的润滑条件。

润滑系

统的设计需要考虑到离合器内部各个摩擦副之间的润滑需求,以确保离合

器在使用过程中不会出现摩擦副过热、磨损或润滑不良的问题。

以上是湿式离合器设计和计算的一般步骤和要点。

在实际应用中,还

需要根据具体的传动需求和设备条件进行合理设计和计算。

离合器的相关计算

通过气压传递扭矩,适 用于高速运转和重载工

况。

离合器规格

离合器尺寸

根据工作需求选择合适的尺寸,包括直径、宽度 和长度等参数。

离合器转速

根据输入输出转速选择合适的离合器转速,确保 正常工作。

离合器负载

根据工作负载选择合适的离合器,确保能够承受 足够的扭矩和冲击。

离合器材料

01

02

03

金属材料

如铸铁、铸钢、铝合金等, 具有较高的强度和耐磨性。

离合器的相关计算

• 离合器基本参数 • 离合器计算公式 • 离合器设计流程 • 离合器性能测试 • 离合器应用案例

01

离合器基本参数

离合器类型

摩擦片离合器

电磁离合器

液力离合器

气压离合器

利用摩擦力传递扭矩, 具有缓冲和减震作用。

通过磁场传递扭矩,响 应速度快,控制精度高。

利用液体介质传递扭矩, 具有自动调节和缓冲功

热对流

热对流是指离合器表面与周围空气之间的热量交换过程。 计算热对流的方法需要考虑周围空气的温度、速度和换热 系数等因素。

03

离合器设计流程

需求分析

确定设计目标

明确离合器的使用场景、性能要求和 使用寿命等。

市场调研

了解同类产品的性能、价格和用户反 馈,以便进行有针对性的设计。

参数设定

输入参数

设定离合器的输入功率、转速和转矩 等参数。源自扭矩传递计算扭矩传递

扭矩传递是衡量离合器传递扭矩的能力,它是衡量离合器性能的重要指标。计算扭矩传递的方法需要根据离合器的具 体结构和工况进行选择。

静态扭矩传递

静态扭矩传递是指在静止状态下,离合器能够传递的最大扭矩。计算方法是根据离合器的几何尺寸、摩擦系数和最大 静摩擦力矩进行计算。

湿式离合器设计计算

3.2多片湿式离合器的设计 3.2.1摩擦副元件材料与形式离合器的结构中,摩擦片对离合器工作性能影响很大,而摩擦片材料的选择就尤为重要。

下面进行摩擦副元件的选择:离合器摩擦副元件由摩擦元件及对偶元件两部分组成。

其特点是:可在主、从动轴转速差较大的状态下接合,而且接合时平稳、柔顺。

离合器摩擦副(又称摩擦对偶)可分为两大类:第一类是金属性的,它的摩擦衬面具有金属性质,如钢对钢,钢对粉末冶金等;第二类是非金属性的,它的摩擦衬面摩擦材料具有非金属性质,如石墨树脂等,它们的对偶可用钢和铸铁。

对于坦克离合器摩擦副,由于其工况和传递动力的要求,选择金属型摩擦材料。

目前广泛应用的是铜基粉末冶金,它的主要优点是:1、 有较高的摩擦系数,单位面积工作能力为0.22千瓦/Fp FAA =厘米2;2、 在较大温度变化范围内,摩擦系数变化不大;3、允许表面温度高,可达350C ,非金属在250C 以下。

故高温耐磨性好,使用寿命长;4、 机械强度高,有较高的比压力;5、导热性好,加上表面开槽可获得良好冷却,允许较长时间打滑而不致烧蚀。

此次设计选择摩擦副材料为钢对铜基粉末冶金,根据坦克设计180页表6—1可得:可取摩擦副的摩擦系数μ=0.08,许用压强[]p =4MPa 。

3.2.2摩擦转矩计算多片摩擦离合器的摩擦转矩fc T 与摩擦副数、摩擦系数、压紧力和作用半径有关。

其关系式为:e fcz T Fr μ=式中fc T —摩擦转矩()N M ⋅;μ—摩擦系数,从动力换档传递扭矩出发,取动摩擦系数;F —摩擦片压紧力()N ;e r —换算半径,将摩擦力都换算为都作用在这半径上;z —摩擦副数。

下面求换算半径e r :(如下图示)一对摩擦副上一个单元圆环的摩擦转矩为:fc dT p dA μρ=⋅⋅⋅式中p —单位压力或比压;ρ—圆环半径;dA —单位圆环面积。

而 2dA d πρρ=⋅ 带入前式可得22fcdT p d πμρρ=摩擦副全部面积的摩擦转矩为ρυπd p u T Rrfc ⎰=22式中r 、R —分别为摩擦片的内外半径。

离合器的设计计算及说明

第3章 离合器的设计计算及说明3.1 离合器设计所需数据表3.1 离合器原始数据汽车的驱动形式 6×6汽车最大加载质量 20550 kg 汽车的质量 11450 kg发动机位置 前置发动机最大功率 280KW 发动机最大转速 1400r/min发动机最大扭矩 ≥109kgf.m离合器形式 单片干式GF420气助力操纵形式 液压人力操纵 摩擦片最大外径 f=420mm 踏板行程 150~80mmi g1=13.04 i g2=8.48 i g3=6.04 i g4=4.39 i g5=3.43 i g6=2.47 i g7=1.76 i g8=1.28i g9=1.00 i gR =11.77(R )汽车最大时速85km/h3.2 离合器主要参数的选择后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

(1)后备系数β是离合器的重要参数,反映离合器传递发动机最大扭矩的可靠程度,选择β时,应从以下几个方面考虑:a. 摩擦片在使用中有一定磨损后,离合器还能确保传递发动机最大扭矩;b. 防止离合器本身滑磨程度过大;c. 要求能够防止传动系过载。

通常轿车和轻型货车β=1.2~1.75。

结合设计实际情况,故选择β=1.5。

则有β可有表3.2查得 β=2.0。

表3.2 离合器后备系数的取值范围车型后备系数β 乘用车及最大总质量小于6t 的商用车 1.20~1.75 最大总质量为6~14t 的商用车1.50~2.25 挂车1.80~4.00摩擦片的外径可有式:max e D T K D (3.3) 求得D K 为直径系数,取值见表3.3 取16=D K 得D=221.11mm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离合器设计与计算本次设计主要是对离合盖器总成中的膜片弹簧、压盘,从动盘总成中的从动片等主要零部件进行详细的计算与设计,其他零部件采用进行简略设计。

设计时已知参数如下:(1)发动机起步转矩;(2)整车质量;(3)车轮滚动半径;(4)发动机起步转速;(5)变速器起步档变速比;(6)主传动比。

3.1离合器设计基本结构尺寸及参数在初步确定离合器结构形式后,要通过离合器的基本结构尺寸和参数具体确定离合器。

离合器设计时所需的基本结构尺寸、参数主要有:(1)摩擦片外径D;(2)单位压力p;(3)后备系数β;在选定以上参数时,以下车辆参数对其有重大影响:(1)发动机最大转矩;(2)整车总质量;(3)传动系总传动比(变速器传动比主减速器传动比);(4)、车轮滚动半径;3.2 离合器基本参数选取和主要尺寸设计计算3.2.1 离合器转矩容量的确定离合器的基本结构是摩擦传动机构,离合器依靠摩擦表面间的摩擦力矩来传递转矩。

所以可根据摩擦定律表示出离合器转矩容量公式:(3.1) 式中:为离合器转矩容量;f为摩擦面间的静摩擦因数,一般取0.25—0.30;F为作用在摩擦面上的总压紧力,单位N;为摩擦片的平均摩擦半径,单位m;Z为摩擦面数,单片为2,双片为3。

摩擦片上工作压力F一般在设计离合器时假设摩擦片上压力均匀分布:(3.2)式中:为摩擦面上均匀压力,单位N;A为摩擦面积,单位;D为摩擦片外径,单位m;d为摩擦片内径,单位m。

式(3.1)中有效作用半径公式如下:(3.3) 式中:D为摩擦片外径,单位m;d为摩擦片内径,单位m。

将式(3.2)与式(3.3)代人式(3.1)得:(3.4)式中:为摩擦片内、外径之比,一般在0.53~0.70之间。

为了保证离合器在任何工况下都能可靠地传递发动机的最大转矩,设计时应应大于发动机最大转矩,确定离合器转矩容量时应含有设计因子,即:(3.5) 式中:为发动机最大转矩,单位;为设计因子,称为后备系数,必须大于1。

后备系数,均匀压力,摩擦片内外径d、D以及摩擦片厚度b为离合器基本性能参数。

3.2.2 离合器主要基本性能参数的确定(1)摩擦系数f的确定影响离合器摩擦系数的因素很多,很复杂,本设计不详细讨论,通过查阅文献资料并与企业咨询后确定取f=0.25[14-18]。

(2)离合器后备系数的确定后备系数保证了离合器可靠的传递发动机转矩的同时,有助于减少汽车起步时的滑磨,提高了离合器的使用寿命。

主要作用是:①保证离合器在摩擦片磨损后仍然可以可靠地传递发动机转矩;②防止离合器滑磨过大,防止传动系过载。

目前进行离合器设计时,主要是参照已有的经验和统计资料,根据汽车的使用条件、离合器的结构形式特点初选后备系数。

推荐选用的后备系数如下:小轿车:;载货车:;带拖挂的重型车或牵引车:。

本次设计选择选择范围在,取。

(3)单位压力的确定单位压力对离合器使用寿命影响很大,目前离合器设计时单位压力推荐选择范围如下:石棉基材料=0.10~0.35MPa;粉末冶金材料=0.35~0.60Mpa;金属陶瓷材料=0.70~1.50MPa;对于采用有基材料为基础的摩擦片:当小轿车时,,时,;对于载货汽车时,,时,。

本设计采用粉末冶金材料,取0.35MPa。

(4)内外、径D、d以及摩擦片厚度b的确定摩擦片外径是离合器的基本尺寸,关系到离合器的结构重量和使用寿命,与离合器传递的转矩大小有一定关系。

一般采用下式确定:(3.6)在上述公式中代入、、、,可得,通过查阅离合器摩擦片尺寸系列参数表3.1并进行对比计算后:可得与最接近的是,所以摩擦片外径D=430mm,内径d=230mm,厚度b=4mm。

离合器尺寸应符合尺寸系列标准GB5764—86《汽车用离合器盖片》,所选外径D应使摩擦片最大圆周速度在65m/s-75m/s之间,根据下式:(3.7) 式中:为发动机起步转速,代入摩擦片外径D=430mm可得,符合设计要求。

3.2.3 离合器从动盘总成设计从动盘总成的设计主要包括从动片、从动盘毂、摩擦片等的设计。

设计从动盘时应满足以下要求:①为了减少变速器换档时齿轮间的冲击,从动盘的转动惯量应该尽可能小;②为了保证汽车平稳起步、摩擦面片上的压力分布更为均匀等,从动盘应具有轴向弹性;③为了避免传动系的扭转共振以及缓和冲击载荷,从动盘中应装有扭转减振器;④从动盘总成要有足够的抗爆裂强度。

(1)从动片设计设计从动片时,为了获得最小的转动惯量、尽量减轻从动片重量、并使质量分布尽可能的靠近旋转中心;从动片一般都做得较薄,通常用1.3~2.0mm厚的钢板冲制而成。

同时为了使离合器结合平顺,保证汽车起步平稳,单片离合器的从动片一般都做成具有轴向弹性的。

根据式(3.6)确定出的摩擦片内、外径值,本次设计从动片采用组合式弹性从动片。

(2)从动盘毂设计发动机转矩是通过从动盘毂的花键孔输出的,变速器第一轴就插在该花键孔内。

目前从动盘毂和变速器第一轴的花键结合方式都采用齿侧定心的矩形花键。

本设计根据GB15758-2008花键标准以及SAE矩形花键尺寸系列,同时结合离合器生产实际情况选择花键毂尺寸为:花键外径内径,齿宽,齿数;花键毂轴向长度一般取花键外径的1.2~1.4倍,本设计选择花键轴向长度为花键外径的倍,结合实际生产加工取整后得花键轴向长度为,通过查表得有效长度。

(3)摩擦片与从动片连接方式选择目前摩擦片的连接方式主要有铆接和粘接两种,其中铆接法应用较为广泛。

铆接法连接的从动盘总成在摩擦片磨损后更换方便,粘接发连接的从动盘总成中不光无法更换磨损的摩擦片,同时无法在粘接的从动盘总成中安装波形弹簧片;所以从动盘总成轴向弹性差。

因此本设计采用铆接法连接摩擦片和从动片。

3.2.4 压盘和离合器盖设计在离合器盖总成中,压盘和离合器盖是除膜片弹簧外最主要的零部件,对离合器性能影响很大,需进行专门的设计。

(1)压盘的设计①压盘传力方式的选择压盘驱动形式的共同缺点是联接件间有间隙,在传力开始的一瞬间将产生冲击和噪声,并且随着磨损的增大而加大了冲击。

根据方案分析,采用传动片连接压盘和飞轮。

②压盘几何尺寸的确定压盘设计时应当满足以下三点要求:1)具有足够的质量,能够吸收摩擦片在工作过程中产生的热量;2)具有足够大的刚度和合理的结构形状,保证在受热的情况下不至于因产生翘曲变形而影响离合器彻底分离和摩擦片的均匀压紧;3)压盘厚度一般不小于15mm。

根据前面离合器基本结构参数、尺寸的确定,确定了摩擦片内外径;因压盘工作时直接与摩擦片相接合,所以压盘的内外径应与摩擦片内、外径对应。

本次设计离合器尺寸较大,且大尺寸离合器一般用在载货汽车等重型汽车上,离合器工作条件恶劣、产生热量多。

因此压盘厚度应该较大以吸收热量,本次设计压盘厚度为41mm。

④压盘及传动片的材料压盘采用灰铸铁(即HT250),为增强压盘机械强度,也可另外添加少量金属元素(如镍、铁、锰合金等)以达到增强其机械强度的目的。

本次论文中,传力片采用60SiMnA。

(2)离合器盖的设计离合器盖与飞轮用螺栓固定,通过离合器盖将发动机一部分转矩传递给压盘,同时也是压紧弹簧和分离杠杆的支撑壳体。

本设计对离合器盖只进行简单设计,主要建模参数结合已有实物和工厂提供数据进行建模。

3.3膜片弹簧设计3.3.1 膜片弹簧的变形特性膜片弹簧起作用部分为其碟形部分,其特性为非线性。

特性和碟簧的原始内截锥高度H 及弹簧片厚度h之比有关。

其特性图如下:图 3.1不同时膜片弹簧特性曲线Fig.3.1 Different H / h curve of diaphragm springs不同值可以得到不同的弹性变形特性。

3.3.2膜片弹簧基本参数的选择(1)膜片弹簧外形几何尺寸参数膜片弹簧主要尺寸参数如图3.2所示:①比值选择:利用膜片弹簧非线性特性,保证离合器压紧力变化不大且操纵方便,一般汽车膜片弹簧的在范围内选择。

本设计根据厂家采用尺寸,选用选择h=4.9mm,H=8mm,则。

②R及的确定:一般时,蝶形弹簧储存的弹性能力最大,弹簧重量的利用率最好。

对于汽车离合器膜片弹簧不需要储存太多弹性能力,一般。

本设计中,摩擦片内径d=230mm,结合实际经验以及现在市场上生产的φ430离合器,选择R=187mm。

的值应该介于1.2~1.3之间,本次设计选择1.25,则r=150.4mm,结合实际生产加工,圆整后取r=150mm。

③膜片弹簧起始锥角α的确定:汽车膜片弹簧的起始锥角α一般在之间,可根据下式确定:(3.12)代入H、R、r值得,本次设计圆整后取④膜片弹簧小端半径及分离轴承作用半径的确定:膜片弹簧小端半径主要由结构决定,其最小值应该大于变速器第I轴花键的外径以便安装。

本设计参考实物选择36.5mm;分离轴承半径应该大于,则选择=40.0mm。

⑤分离指数目n、切槽宽、窗孔槽宽及窗孔内半径的确定:1)分离指数目:汽车离合器膜片弹簧分离指数目n>12,一般采用18、24左右,采用偶数[19],便于制造时模具分度,因为是大尺寸膜片弹簧,本设计选择24。

2)切槽宽:切槽一般选择4mm左右,本设计选用。

3)窗孔槽宽及窗孔内半径:,本设计选择,的。

,本设计选择,得。

4)支撑环作用半径ι和膜片弹簧与压盘接触半径L的确定:查阅资料可知,一般ι应该尽量接近于r而略大于r,L应该接近R而略小于R[6]。

则支撑环接触半径ι取l=152mm;L取L=179mm。

3.3.3膜片弹簧工作位置选择根据膜片弹簧特性曲线形状,曲线上有几个特定的工作点,对应于下图3.4中的A、B、C。

图3.4中,B点位为全新离合器膜片弹簧处于压紧状态时的工作点位置,A点为摩擦片磨损到极限的位置,C点为离合器分离时膜片弹簧的工作位置。

由式(3.14)算出的膜片弹簧凸点、凹点、拐点分别对应图中的M、N、T点。

新离合器在接合状态时,膜片弹簧工作点B一般取在凸点M和拐点T之间,且靠近或在T点处[21],一般,以保证摩擦片在最大磨损限度范围内,压紧力从到变化不大,本次设计取;,单片离合器,,本次设计取。

图3.4膜片弹簧工作点位置Fig.3.4 The work location of diaphragm离合器分离时,膜片弹簧工作点从B点变到C点,为操纵轻便,应尽量使离合器踏板力减小,C点应尽量靠近N点[22],,。

为了保证摩擦片磨损后仍能可靠的传递传矩,并考虑摩擦因数的下降,摩擦片磨损后弹簧工作压紧力应大于或等于新摩擦片时的压紧力,本次设计取。

综上所述,A点对应变形量,B点对应变形量,C点对应变形量。