220万吨年柴油加氢装置-EA101泄漏分析20181008(华北石化)

加氢裂化装置运行问题分析及经验总结

加氢裂化装置运行问题分析及经验总结摘要:某石化公司120万吨/年加氢裂化装置在本周期运行期间出现加氢精制反应器床层压降上涨问题,影响装置安全平稳长周期运行。

本文对加氢精制反应器床层压降上涨问题产生原因进行深入分析,对处理措施及检修施工等进行说明,对日常生产问题的处理有一定的指导借鉴作用。

关键词:催化剂;加氢裂化;撇头;压降;重石脑油氮含量1 导言某石化公司120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

根据整体生产平衡安排,120万吨/年加氢裂化装置于2017年12月25日停工撇头检修,2018年1月4日投料开车成功,消除了制约装置平稳运行的瓶颈。

2 加氢裂化装置概况某石化公司120万吨/年加氢裂化装置由中国石化工程建设有限公司总体设计,采用中国石油化工股份有限公司大连(抚顺)石油化工研究院一段串联全循环加氢裂化技术,原设计加工能力80万吨/年,于1999年6月建成投产;2005年扩能改造至120万吨/年,改为一次通过操作模式。

加氢精制反应器(R-101)装填FRIPP研发的FF-66精制催化剂,加氢裂化反应器(R102)装填FRIPP研发的FC-60裂化催化剂。

3 加氢精制反应器压降上升原因分析120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

3.1 反应系统紧急泄压造成初始压降偏高自2016年装置检修开工以来,该装置反应系统在三个月内经历了三次紧急泄压,分别为:(1)2016年检修开工阶段,因高压换E105泄漏启动紧急泄压。

R101压降维持在0.25Mpa;(2)2016年10月29日,脱丁烷塔底泵P203密封泄漏启动紧急泄压。

R101压降维持在0.35 Mpa左右;(3)2016年12月30日,高分安全阀故障起跳,造成反应系统泄压。

高压换热器泄漏原因分析——关于重整加氢装置E-310换热器泄漏事故

高压换热器泄漏原因分析——关于重整加氢装置E-310换热

器泄漏事故

李扬

【期刊名称】《黑龙江科技信息》

【年(卷),期】2004(000)012

【摘要】中石油哈石化分公司重整加氢装置高压换热器E-310于2004年4月15日发生严重泄漏,16日机动处安排建安公司整体拆除后,送往原制造厂家进行维修。

该设备设计单位是中石油北京设计院设计;制造单位是抚顺机械制造有限公司制造;合同标的额为82万元。

【总页数】1页(P238)

【作者】李扬

【作者单位】中石油哈石化分公司机动处

【正文语种】中文

【中图分类】G633

【相关文献】

1.连续重整装置板壳式换热器泄漏原因分析 [J], 魏德江

2.1.4Mt/a柴油加氢装置高压换热器泄漏原因分析 [J],

3.连续重整装置预加氢进料换热器腐蚀泄漏原因分析 [J], 高楠;黄景峰;刘殿如;王新凯;呼立红;郑丽群

4.加氢精制装置高压换热器泄漏原因分析 [J], 梁文萍;方艳臣

5.重整装置进料板式换热器泄漏原因分析 [J], 王杰;王素芳;王凤珍

因版权原因,仅展示原文概要,查看原文内容请购买。

加氢裂化装置高压空冷泄漏原因分析及整改措施

加氢裂化装置高压空冷泄漏原因分析及整改措施摘要:中石化天津分公司180万吨/年加氢裂化装置2009年12月投产,高压空冷在气密过程中管箱丝堵大批量发生泄漏,致使装置反复泄压。

在3年后的装置检修中对高压空冷进行了整改修复,大幅度降低了高压空冷管箱丝堵泄漏率。

关键词:高压空冷泄漏丝堵措施一、高压空冷器的简介高压空冷器系统是加氢裂化装置中的关键设备之一,具有高温、高压、临氢的特点,属于特种设备。

中国石化天津分公司炼油部180万吨/年加氢裂化装置(以下简称2#加氢裂化)是由中石化北京设计院(SEI)进行设计。

A-101是高压空冷器,总共8台,由哈尔滨空调股份有限公司(以下简称哈空调)承接制造。

A-101产品型号为GP10.5×3-6-223-16.6SF-23.4/DR-Ⅲt。

其设计压力为16.6MPa,设计温度为220℃,空冷器结构为水平鼓风式,管束为丝堵式,管箱采用分解管箱。

主题材质(包括管箱、管板、管束)及管束丝堵均为UNS N08825,丝堵垫片选用316L,在2012年8月2#加氢裂化首次检修,根据工艺生产需求,中石化北京设计院设计增加4台高压空冷器A-100,与A-101形成串联。

管束丝堵材质选用变更为316,其他材质不变。

介质均为热高分气(含高硫油气、H2S、NH3、H2等)。

这种材料具有高镍、中铬、含钼成分,在高压空冷器管束内介质含硫氢化胺、氯化铵腐蚀环境下,具有较好的耐腐蚀性。

二、高压空冷管箱丝堵泄漏及处理1.高压空冷气密过程发生泄漏2009年12月,2#加氢裂化首次开工,2#加氢裂化进入气密阶段,第一阶段反应系统进行4.0MPa氮气气密,A-101丝堵尚未发现泄漏。

随后进行第二阶段6.0MPa氢气气密,发现有42个管箱丝堵泄漏,但多为渗漏,多为沫沫状,其中有5个丝堵泄漏呈现肥皂泡状泄漏。

联系哈空调厂家专业人员对其进行常规带压紧固,42个丝堵全部处理完好。

第三阶段10.0MPa氢气气密。

300万吨/年柴油加氢泵P—103机封泄漏故障分析及处理

300万吨/年柴油加氢泵P—103机封泄漏故障分析及处理

300万吨/年柴油加氢装置泵P-103自2012年投用以来,频繁发生机封泄漏故障,更换新机封平均运行15天左右就出现机封泄漏现象。

为解决泵用機封频繁泄漏故障。

本文对机封端面比压进行校核、认真分析机封泄漏故障原因,解决机封泄漏故障。

标签:机封泄露;故障分析;端面比压校核

1 概述

300万吨/年柴油加氢装置泵P-103系双支撑离心泵,泵型号为80DCS12M,由嘉利特荏原泵业有限公司设计制造。

该泵输送的介质为贫胺液,机封采用双端面机封,泵采用53B+11冲洗方案。

自装置于2012年开工以来,该泵经常发生机封泄漏故障,更换新机封后15天左右就出现机封泄漏现象,故障现象为内机封泄漏、动静环面磨损且存在油泥污垢。

由于机封运行时间短且输送的介质对环境产生影响,影响装置的正常运行。

4 运行效果

该泵自2018年4月安装改造后的机封后,运行至今未发生机封泄漏故障,运行效果良好。

参考文献:

[1]孙玉霞等.机械密封技术[M].北京:化学工业出版社2014.。

探讨柴油加氢装置高压热交换器腐蚀泄漏原因分析及预防措施

探讨柴油加氢装置高压热交换器腐蚀泄漏原因分析及预防措施柴油加氢装置高压热交换器是石油炼制和化工生产中不可或缺的重要设备,它在加氢工艺中起着至关重要的作用。

对于高压热交换器的腐蚀泄漏问题,始终是工程技术人员们头痛的难题。

本文将从腐蚀泄漏的原因分析以及预防措施两方面进行探讨,希望对相关工程技术人员有所帮助。

一、腐蚀泄漏原因分析1. 金属材料选择不当高压热交换器的工作环境通常会受到高压、高温、高速度的影响,因此对材料的性能和抗腐蚀性要求较高。

如果所选择的金属材料本身就不耐腐蚀或者耐腐蚀性能较差,就很容易发生腐蚀泄漏的问题。

2. 工作环境的腐蚀性在实际生产中,加氢过程中的反应条件可能会导致高压热交换器表面出现酸性、碱性或其他腐蚀性环境,这些腐蚀性环境对金属材料会造成严重的腐蚀,从而引发泄漏问题。

3. 设计和制造过程中的缺陷在高压热交换器的设计和制造过程中,如果存在不合理的设计或者加工缺陷,就会导致高压热交换器的结构或者连接部位容易出现腐蚀问题,最终引发泄漏。

4. 长期使用和维护不当高压热交换器长期使用下来,如果没有进行及时的维护和保养,就很容易产生金属疲劳、应力腐蚀等问题,从而加速高压热交换器的腐蚀泄漏。

二、预防措施1. 合理选择金属材料在设计和制造高压热交换器时,需要根据实际工作条件合理选择金属材料,优先选择耐腐蚀性能较好的材料,以减少腐蚀泄漏的风险。

2. 优化工作环境在实际生产中,可以通过控制加氢工艺的操作条件,以及合理选择催化剂和添加剂等措施,来减轻高压热交换器所受到的腐蚀程度,从而降低腐蚀泄漏的发生率。

3. 加强设计和制造质量控制在高压热交换器的设计和制造过程中,应该加强质量控制,确保设计合理、制造精准,以减少因为设计和制造缺陷引发的腐蚀泄漏问题。

4. 定期维护和检测对于高压热交换器的定期维护和检测是非常重要的,只有及时发现并处理潜在的腐蚀问题,才能有效避免腐蚀泄漏的发生。

5. 加强人员培训企业应该加强员工的安全培训,提高员工对高压热交换器腐蚀泄漏问题的认识,增强安全意识,降低事故发生的概率。

加氢装置空冷管束腐蚀泄漏原因分析及预防措施

㊀2020年㊀第4期Pipeline㊀Technique㊀and㊀Equipment2020㊀No 4㊀收稿日期:2020-03-20加氢装置空冷管束腐蚀泄漏原因分析及预防措施马文礼1,刘俊生1,余㊀强1,于永恒1,樊安宁2(1.中石油克拉玛依石化有限责任公司,新疆克拉玛依㊀834003;2.神华新疆化工有限公司,新疆乌鲁木齐㊀831400)㊀㊀摘要:文中对某石化公司加氢装置空冷管束泄漏的原因进行了详细分析,其中包括对管束进行涡流检测㊁垢样外观分析㊁垢样元素分析等,并对空冷管束泄漏采取增加原料及酸性水氯离子监控㊁增加分馏塔顶缓释剂加注流程㊁空冷防冻及操作优化等预防措施,有效解决了管束腐蚀泄漏的问题㊂关键词:加氢装置;空冷管束;腐蚀泄漏;原因分析;预防措施中图分类号:TE969㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1004-9614(2020)04-0060-03CauseAnalysisandPreventiveMeasuresforCorrosionandLeakageofAirCoolingTubeBundleinHydrogenationUnitMAWen⁃li1,LIUJun⁃sheng1,YUQiang1,YUYong⁃heng1,FANAn⁃ning2(1.PetroChinaKaramayPetrochemicalCo.,Ltd.,Karamay834003,China;2.ShenhuaXinjiangChemicalCompanyLimited,Urumqi831400,China)Abstract:Inthispaper,thecausesofair⁃cooledtubebundleleakageinhydrogenationunitofapetrochemicalcompanywereanalyzedindetail,includingeddycurrentdetection,appearanceanalysisofscalesample,elementanalysisofscalesample,etc.fortheleakageofair⁃cooledtubebundle,aseriesofpreventivemeasuresweretaken,suchasincreasingthemonitoringofrawmaterialandchlorideioninacidwater,increasingtheinjectionprocessofslow⁃releaseagentonthetopoffractionator,air⁃cooledantifreezeandoperationoptimization,problemoftubebundlecorrosionleakageissolvedeffectively.Keywords:hydrogenationunit;aircooledtubebundle;corrosionleakage;causeanalysis;preventivemeasure0㊀引言2017年12月以来,某石化公司加氢装置空冷管束频繁出现腐蚀泄漏,已经严重威胁到了装置的安全生产㊂因此,研究空冷管束泄漏的原因对装置的安全平稳运行至关重要㊂文中针对其中一起典型的泄漏案例进行分析,并提出相应的预防措施,为处理类似管束腐蚀泄漏问题提供参考㊂1㊀空冷腐蚀泄漏概况2019年1月11日上午10:30,车间人员发现A3202B支路管束泄漏,空冷间地面有大片油迹,并滴漏至冷低压分离器D3105处㊂应急人员立即将泄漏空冷管束进出口阀门关闭,由于该片空冷进口阀门内漏,关闭阀门后泄漏点仍然有介质流出㊂经讨论后决定,加氢改质装置反应系统降温降量,降低反应裂化程度,降低分馏塔顶气相负荷㊂1月16日10:00装置操作调整到位,12:00车间将空冷进出口盲板隔离完毕,13:00对泄漏管束进行封堵㊂16:00泄漏空冷管束封堵及气密完毕后投用,16:30装置逐步恢复操作,1月17日上午8:00装置加工量恢复正常,产品质量合格㊂经检查泄漏点位于A3202B上方最顶排管束,自东往西第2根(每排共46根管),离出口约4.0m处(管束长9m)㊂泄漏点位置如图1所示,空冷管束泄漏部位靠近管束下部且正好与支撑梁相切,肉眼无法直接观察,经过手摸感知,漏点近似为圆孔状,判断为腐蚀所致㊂图1㊀管束泄漏位置2㊀管束泄漏原因分析2.1㊀管束腐蚀抽检情况根据现场泄漏点特点车间初步判断为腐蚀穿孔,检测单位对泄漏空冷管束进行涡流检测抽检㊂本次㊀㊀㊀㊀㊀第4期马文礼等:加氢装置空冷管束腐蚀泄漏原因分析及预防措施61㊀㊀泄漏空冷共有管束184根,抽检其中5根管束,具体管束位置如图2所示㊂图2㊀空冷A3202B/F组管束抽检示意图检测结论及建议如下:(1)换热管1-2㊁4-4涡流检测壁厚损失大于40%,腐蚀类型为整体均匀腐蚀加局部坑蚀,其中换热管1-2已穿孔,换热管4-4存在2处壁厚损失缺陷;建议堵管㊂(2)换热管4-2涡流检测壁厚损失30% 40%,存在5处壁厚损失缺陷;建议堵管㊂(3)换热管3-2㊁4-6涡流检测壁厚损失小于30%㊂根据检测结果,1月16日对空冷A3202B/F上部1-2㊁4-4㊁4-2管束进行堵管㊂由于只抽检5根管束就有3根管束存在严重腐蚀问题,因此可以初步确认此次空冷泄漏是由于长期腐蚀减薄㊁最后穿孔所致㊂2.2㊀腐蚀原因调查2.2.1㊀垢样外观分析堵管及抽检过程中发现空冷A3202B/F上部入口管箱㊁出口管箱及抽检管束中均存有大量脱落的黑褐色锈垢,其中换热管4-4内部结垢严重,检测探头只能进入约3m,换热管3-2㊁4-2出口处基本被垢样堵死㊂垢样形貌如图3所示㊂图3㊀空冷管箱及管束中锈垢形貌2.2.2㊀垢样实物元素分析取空冷器入口黑褐色垢物进行化验分析,结果显示垢样中含有37.5%的Fe元素及微量钙,还含有12%的S元素和13.3%的O元素,硫元素主要为垢样中由H2S形成的无机盐类,氧元素主要为垢样中的氧化物㊂另外,垢样溶液与氢氧化钠加热后有氨气放出,说明垢样中含有NH+4离子㊂阴离子分析结果表明,垢样水溶液中含有1620mg/L的含硫阴离子和17.25mg/L的Cl-,与硫元素分析结果相互验证㊂具体垢样元素分析结果:铁37.5%,钙2080μg/g,硫12.0%,碳0.51%,氧13.3%㊂综上所述,可以推测加氢装置汽油空冷管束堵塞和腐蚀的主要原因为含S及含Cl物质引起的铵盐结晶腐蚀[1]㊂2.2.3㊀垢样元素理论分析通过查阅文献资料及垢样数据分析,初步判断造成本次空冷泄漏的主要原因为低温硫腐蚀,主要腐蚀机理为H2S-H2O-HCl型腐蚀㊂低温硫腐蚀一般发生在温度小于120ħ有液相水存在的部位,一般气相部位腐蚀较轻微,液相部位腐蚀严重[2]㊂表1所示为装置改造前后分馏塔顶露点温度计算,可以看出本装置分馏塔塔顶露点温度在装置改造前后差别不大,均在80ħ左右㊂装置改造前2个生产周期C3202塔顶温按照设计要求控制在88ħ左右,空冷出口温度控制在45 50ħ㊂由于塔顶油气中含有少量的H2S及NH3,当塔顶油气温度在空冷中逐步达到露点温度时,油气中的水蒸气就会逐步凝结,油气中的H2S就会溶解于水中,产生H2S-H2O型腐蚀㊂H2S还会和NH3反应产生NH4HS,造成铵盐结晶腐蚀[3]㊂表1㊀装置改造前后分馏塔顶露点温度计算项目塔顶水量/(kmol㊃h-1)塔顶烃量/(kmol㊃h-1)气相水分压/MPa露点温度/ħ改造前1115700.04478改造后1678330.04579㊀㊀另外,从C3202塔顶含硫污水长期监控数据来看,塔顶油气中还含有一部分的氯离子(表2),这部分氯离子通过与NH3反应可能生成NH4Cl,由于NH4Cl吸湿性较强,很容易从流体中吸取水分发生潮解,形成酸性腐蚀介质,继而形成H2S-H2O-HCl型腐蚀㊂具体腐蚀机理如下:Fe+2HClңFeCl2+H2ʏFeCl2+H2SңFeS+2HClʏFe+H2SңFeS+H2ʏFeS+2HClңFeCl2+H2Sʏ以上反应形成循环,产生强烈腐蚀,使空冷器管束内壁均匀减薄㊂在管束中气液相转变区以后,由于水的介入,铁离子转化为难溶的羟基铁㊁FeS等,逐渐沉积在流速较低管壁内层及管厢的出口㊂随着积垢不断积累,管束流通截面不断降低直至管束堵塞,原来最初形成的点蚀微孔被积垢完全覆盖,最终发展形㊀㊀㊀㊀㊀62㊀PipelineTechniqueandEquipmentJul 2020㊀成垢下腐蚀,导致管束出现腐蚀穿孔[4]㊂表2㊀2019年第一季度分馏塔顶含硫污水组分监控数据mg/L石油类硫化物氨氮铁氯离子硫酸根1月57.7 1.3320.060.82月57.33.228.673.1717.5 3月29.05.61 3.4815.034.73㊀预防措施3.1㊀加强原料及酸性水氯离子监控原料中氯离子增加会使装置发生腐蚀的概率明显增加,目前已对含硫污水进行定期检测分析,但原料中氯离子的分析还未纳入工艺卡片,建议定期对原料中氯离子进行分析,一旦发现氯离子含量偏高,工艺上可提前增加注水㊁缓蚀剂量等措施,降低腐蚀泄漏发生的概率[5]㊂3.2㊀A3202空冷间增加可燃气报警器本次装置改造后,分馏塔顶温度控制较高,空冷一旦出现泄漏,若不及时处置,大量挥发的高温油气易引发事故㊂目前A3202空冷间未设置任何可燃气报警设备,一旦空冷出现泄漏,操作人员无法立即发现并进行处置㊂鉴于此情况,建议在A3202空冷间增加可燃气报警器㊂3.3㊀对空冷管束进行冲洗,全面评估管束腐蚀情况本次泄漏后拆检发现空冷部分管束及空冷管厢内存在大量锈垢,从红外成像监控来看也有部分管束存在疑似堵塞情况㊂为避免这些管束中发生严重垢下腐蚀,建议选择在装置停工检修时对A3202空冷管束进行冲洗,并按比例进行抽检,全面评估腐蚀情况㊂3.4㊀增加分馏塔顶缓释剂加注流程本装置只在汽提塔顶设计了缓蚀剂加注流程,而在分馏塔顶未设计㊂从目前运行情况来看,由于分馏塔顶空冷数目多,且无有效的腐蚀控制措施,发生腐蚀的可能性较大㊂因此,建议在分馏塔顶增加加注缓释剂流程,对塔顶腐蚀情况进行预防㊂3.5㊀更换空冷目前空冷A3202使用已接近7a,受介质不断冲刷及腐蚀影响,管束减薄穿孔的概率将逐年增加,建议采购1 2台空冷作为应急备件,下次大检修时,在检测评估的基础上进行部分或全部更换㊂3.6㊀空冷防冻及操作优化空冷管束堵塞不通后,遇到气温降低㊁防冻措施不到位,更容易发生冻凝㊁冻裂㊂针对目前A3202运行现状,主要防冻及操作优化内容如下:(1)进入冬季后,加强空冷间环境温度监控,要求温度不低于4ħ㊂气温低于-10ħ时,只开侧面百叶窗,用变频调节空冷出口温度,变频开度不宜太大㊂气温低于-20ħ时,将变频风机调向,强制热风循环用于空冷防冻㊂(2)加强空冷管束温度监控,特别是红外检测温度偏低的管束,要求管束温度不能低于5ħ㊂(3)严格监控各片空冷出口温度,通过调整变频开度㊁开启风机㊁调整空冷入口阀开度的方式,确保各个管束内介质不偏流,各管束出口温差不大于10ħ㊂4㊀结束语空冷风机作为一种大型换热设备,广泛应用于石油化工行业[6]㊂本文对某加氢装置空冷管束泄漏的原因进行了详细分析,并对管束泄漏提出了预防措施,解决了管束泄漏的问题,保证了装置的安全平稳运行,为处理空冷管束腐蚀泄漏的问题提供参考㊂参考文献:[1]㊀杨丽.加氢处理装置高压空气冷却器腐蚀泄漏与防护[J].石油化工腐蚀与防护,2013(4):33-35.[2]㊀颜炳琳.炼油设备低温硫腐蚀产物的生成及其自燃倾向[J].石油化工设备,2009(2):4-8.[3]㊀王旸.加氢裂化装置高压空冷器管束泄漏原因初步分析及对策[J].腐蚀与防护,2006(8):428-429.[4]㊀王爱芝.加氢高压空冷器管束穿孔泄漏失效分析[J].石油化工设备,2010(3):35-39.[5]㊀李立峰.润滑油加氢装置高压空冷器腐蚀及防护措施[J].石油化工腐蚀与防护,2019(5):32-36.[6]㊀任亮.空冷器管束腐蚀原因及防护措施[J].科技创新与应用,2018(26):124-125.作者简介:马文礼(1992 ),工程师,从事设备技术管理工作㊂E⁃mail:mawlksh@petrochina.com.cn(上接第59页)[3]㊀HELLEHPE,BECKGHM.Numericaldeterminationofpotentialdistributionsandcurrentdensitiesinmulti⁃electrodesystems[J].Corrosion,1981,37(9):522-530.[4]㊀李丹丹,毕武喜,祁惠爽.交叉并行管道阴极保护干扰数值模拟[J].油气储运,2014,33(3):287-291.[5]㊀金光彬.相邻管线阴极保护系统之间的干扰规律[J].腐蚀与防护,2017,38(4):306-326.[6]㊀孟宪级,吴中元,梁旭巍,等.区域性阴极保护数学模型算法的改进[J].中国腐蚀与防护学报,1998,18(3):221-226.[7]㊀METWALLYIA,AL⁃MANDHARIHM,GASTLIA.Factorsaffectingcathodic⁃protectioninterference[J].EngineeringA⁃nalysiswithBoundaryElements,2007,31(6):485-493.[8]㊀王萌,卫续.深井套管阴极保护干扰的数值模拟研究[J].石油化工高等学校学报,2017,30(5):93-98.作者简介:蔡洁洁(1987 ),硕士研究生,助理工程师,主要从事长输天然气管道运行管理工作㊂E⁃mail:3332971491@qq.com。

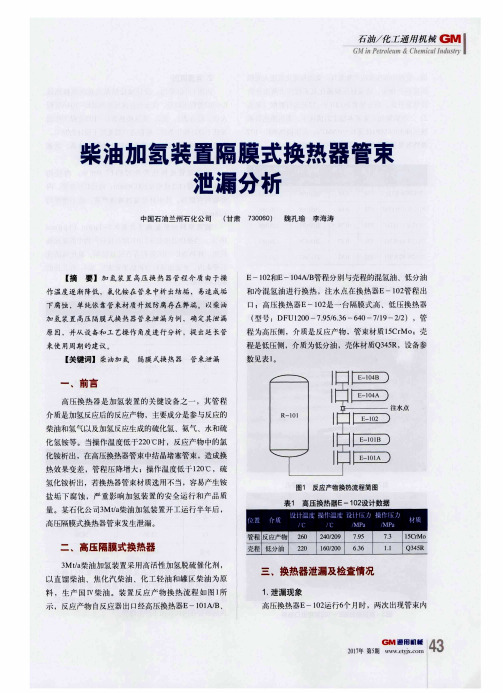

柴油加氢装置隔膜式换热器管束泄漏分析

装 置原 料 分 析 氯 离 子 含 量0. 5 ~l PP m ( 1 P Pm= l 0 ),当操作温度 低于2 1 0  ̄ C时 ,反应产物中的氯化铵

析 出 ,换热 器E 一1 0 2 管程存 在铵 盐结垢 。氯化铵 清洗 后管束内 、外表面采样分析结果 见表3 、表4 ,存在铁的

2 0 1 2 q - l 0门I 3 I t 3 3 5

2 0 l 2 { f I l , j 7 ¨

2 1 ) 1 2 f r l 2 , 】 2l I 2 0 1 2 l 2 川9 ¨

( ) . 6 8

( ) 7 4

( ) 8 7 0 . 9 l

2 . 泄 漏原 因

由图 l 可 以 看 出 ,设计 铵 盐结 晶点在 高 压换 热 器

E 一1 0 2 管 程出 口后 ,注水点任高压换热 器E 一1 0 4 A 管程

入 口。综 合表 1 、表2 ,高 压换热 器E一1 O 2 壳程工 作温 度低 干设计操 作条件 ,管程进 口温度低干设计约3 5 ℃,

柴油加氢装置隔膜式换热器管束 泄漏分析

中国石 油 兰州 石 化公 司 ( 甘肃 7 3 0 0 6 0 ) 魏孔瑜 李 海涛

【 摘

要 】 加氢 装置 高压换 热 器管程介 质 由于操

E 一1 0 2 和E 一1 0 4 A / B 管程分别 与壳程的混氢油 ,低分油 和冷混 氢油进 行换 热 ,注 水点 在换热 器E 一1 0 2 管程 出 口;高压换热 器E ~1 0 2 是 一台隔膜 式高 、低压 换热器 ( 型号 :DF Ul 2 0 0 —7 . 9 5 / 6 . 3 6 — 6 4 0 — 7 / l 9 —2 / 2 ),管

加氢精制装置高压换热器泄漏原因分析

加氢精制装置高压换热器泄漏原因分析梁文萍;方艳臣【摘要】从工艺操作及设计条件方面对中国石油化工股份有限公司石家庄炼化分公司2号加氢精制装置高压换热器E1103在装置运行期间发生两次泄漏的原因进行了分析.核算结果表明:开工期间注水量在3t/h左右,低于7.7 t/h,说明开工期间在换热器管束内形成了NH4Cl结晶;失效分析报告表明:换热管材质合格,换热管失效原因为铵盐与水反应形成腐蚀介质,产生腐蚀.综上分析泄漏原因:工艺反应中生成的NH4Cl或NH4HS结晶铵盐在原设计注水条件下不能完全溶解在水中,在装置运行期间造成铵盐冲刷腐蚀;停工期间换热器长期存放于有水环境中,铵盐造成垢下腐蚀的点蚀.最后从注水量、换热器线速、停工过程中优化操作以及停工后对换热器进行保护性处理等方面提出了解决措施,从而保证换热器长周期运行.【期刊名称】《炼油技术与工程》【年(卷),期】2019(049)001【总页数】5页(P31-35)【关键词】加氢精制;高压换热器;泄漏;失效分析;措施【作者】梁文萍;方艳臣【作者单位】中国石油化工股份有限公司石家庄炼化分公司,河北省石家庄市050099;中国石油化工股份有限公司石家庄炼化分公司,河北省石家庄市050099【正文语种】中文1 装置介绍中国石油化工股份有限公司石家庄炼化分公司2号加氢精制装置采用冷高分流程,在高压反应产物空冷器前和高压换热器前均设有注水点,换热流程如图1所示。

2号加氢精制装置反应产物/混氢油换热器E1103型号为BFU1200-9.3/9.9-700-7.3/19-2I,换热管材质为0Cr18Ni10Ti,壳程材质为15CrMoR(H)。

开工4 a后管束泄漏,返厂大修。

停工期间在换热器E1101 出入口增设跨线,目的是保证换热器E1102入口温度不低于210 ℃。

换热器E1103修复回装开工并采取措施后,装置平稳运行。

图1 1.0 Mt/a加氢换热工艺流程 Fig.1 Heat exchange process of 1.0 Mt/a diesel hydrorefining unit注:R1101—加氢精制反应器;E1101/1、3—反应产物与混氢油换热器;E1101/2—反应产物与低分油换热器;P1102—反应进料泵;P1103—反应注水泵;A1101—反应产物空冷器;C1201—汽提塔;F1101—反应加热炉;E1201—低分油与精制柴油换热器;TIC1101—冷油阀装置运行9 a后,利用大检修期间换热器E1103更换新管束,材质未变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、该装置主要空冷设备如下:

3#柴油加氢装置空冷表

空冷位号ABCD

热高分气空冷器

GP10.5*3-6-226-8.2S-23.4/DR-IIa

EA-102

热低分气空冷器

GP6*2-4-55-3.3S-23.4/DR-IVa

EA-201AB 脱硫化氢汽提塔顶空冷器

GP9*2-6-126-2.5S-23.4/DR-II

3#柴油加氢装置EA101、 EA203泄漏情况汇报

2018年10月8日

1

一、3#柴油加氢装置概况

1、3#柴油加氢装置于2017年开工建设,2018年6月建成中交。装置位于 千万吨扩建厂区南部中段,采用中国石油石油化工研究院开发的RS-2100 加氢精制催化剂和洛阳石化工程公司成熟的柴油加氢工程技术。

焊道裂纹位置、形状示意

洛阳725所取样检验位置

合肥所取样检验位置

图3 EA101B管头示意图

图4 EA203D管头示意图

五、3#柴油加氢空冷泄露分析

根据3#柴油装置开工情况,未出现超温超压工况,前期氢气气密( 压力8.0MPa)过程中未发现泄露情况,在硫化阶段发生多处泄露,初步判 断是硫化氢应力腐蚀开裂。

三、3#柴油加氢空冷泄漏情况说明

经初步检查,此次发生泄露的空冷泄漏部位均位于空冷管箱侧管 子 和 管 板 结 合 处 , 初 步 排 查 EA101B 泄 漏 4 处 , EA101D 泄 漏 4 处 , EA203D泄漏2处。

EA101D泄漏处

EA203D泄漏处

三、3#柴油加氢空冷泄漏情况说明 经初步检查,EA101管束内部存在焊接缺陷,待后续进一步检查。

有焊接缺陷

四、3#柴油加氢空冷洛阳隆华现场检查情况

EA101B和EA203D的活动端管箱切割后,管头焊道部位PT检测发 现的裂纹情况如图1、图2所示:

图1 EA101B

图2 EA203B

经检查发现EA101B活动端管头焊道共有裂纹26处,EA203D有裂纹

36处,具体分布位置及裂纹情况见图3、图4

EA-202ABCD 产品分馏塔顶空冷器

GP9*2-6-126-2.5S-23.4/DR-IIa

EA-203ABCDEF

精制柴油空冷器

GP9*3-6-193-2.5S-23.4/DR-VIa

数量 生产厂家

4 洛阳隆华

1

2 湖北长江

4 洛阳隆华

6

二、3#柴油加氢空冷泄漏经过 按2018年华北石化公司质量升级与环保技术改造工程3#加氢开工

根据隆华现场切割开管箱对管头部位进行PT检测、硬度检测的结果, 专家初步判断焊接、贴胀/强度胀过程存在较大残余应力,硫化氢应力腐 蚀引发残余应力造成开裂,但需要进一步对泄漏部位采样分析后确认。切 片采样部位在图3、图4中标注。

具体原因待合肥所和洛阳725所化验结果进一步分析。

11

计划统筹图节点要求,3#柴油加氢装置于2018年9月23日下午15:30分, 反应器入口温度为142℃,出口温度为137℃,开始向循环油中注入硫化 剂硫化过程。

24日19:40左右巡检发现高压空冷器EA101D泄露,装置紧急停 工并停止注硫。

停工置换过程中发现EA101B,EA203D均发生泄漏。

三、3#柴油加氢空冷泄漏情况说明 此次发生泄露的空冷主要参数如下