压力容器装备过程工艺卡

压力容器工艺过程流转卡

件号

第

3

页

1

共 13

页

控制 标记

序 号

工序

工艺内容及技术要求

R

1

核查

看 清

有裂纹、凹凸、分层、表面无锈蚀。检验员签字确认后划线下料

2

划线

毛 坯 标

W

3 4 5

检验 定位

记 检 验 对

焊 焊接

拼 对 拼 笔

标

φ

划

2

线

1±1㎜ 错边量

W

6 7

检验

检 验 委

托

H

8

检验

1 )

内表面形状偏差:外凸≤1.25% Di 即≤ 25.00 mm

坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光

泽。

6 滚圆 按要求对钢板进行卷筒制作,要求筒节内径Φ444mm。

7

定位 焊

对卷筒完毕后的件进行定位焊,焊道长度10~20mm,间隔50mm,要求错边量b≤3mm,对接间隙

1±1㎜;

W

8

焊接

对筒节的纵焊缝分别进行焊接,清除焊接熔渣及飞溅物,焊接参数见对应的焊接工艺卡,焊接完 成后,

进行标识移植。

W 4 检验 按图纸及工艺检查下料几何尺寸。

W 5 坡口 进行坡口加工,要求按图加工单边V型坡口,坡口角度35°±2°,钝边高度:1±1mm。 坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光 泽。

6 卷制 按要求对钢板进行卷筒制作,要求卷制零件内径Φ2036mm。

文件编号:ZB2005

产品编号 R20-01

管口位置 共

压力容器焊接工艺设计装配卡

(2)埋弧自动焊焊接上瓶体和下瓶体。

焊接车间

采用手弧焊和单丝埋弧弧焊、焊接材料及各种必要的量具

3

钳

矫正焊后变形,打磨掉氧化层,去毛刺、打件号。

钳工车间

4

热处理

执行再结晶退火、正火等处理。

热处理车间

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标期

压力容器装配工艺过程卡片

产品型号

零件图号

A3

产品名称

压力容器

零件名称

压力容器

共1页

第1页

工序号

工序名称

工序内容

装配部门

设备及工艺装备

辅助材料

工时定额(min)

1

备料

备齐各件,并检查各件尺寸。

备料车间

切割机、冲压机、各种必要的量具

2

分焊

将分部件按图样要求尺寸进行点焊接固定好,并焊接。(防上变形过大及氧化过严重)

标记

处数

更改文件号

签字

日期

压力容器通用制造工艺过程卡

压力容器通用制造工艺过程卡封头工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日封头工艺过程卡(续页)辽B2—6.2共 2 页第 2 页筒体工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日筒体工艺过程卡(续页)辽B2—6.2 共 2 页第 2 页法兰工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日接管工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日弯管工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日补强圈工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)垫板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)底板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)筋板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)腹板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日铭牌座工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔法兰工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日人孔筒体工艺过程卡(续页)辽B2—6.2共 2 页第 2 页人孔法兰盖工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体与工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体与工艺过程卡(续页)辽B2—6.2 共 2 页第 2 页。

压力容器制造工艺检验流转卡

铆 工

划线尺寸Φ=

坡口角度α°

坡口钝边P

标记移植

划线尺寸Φ=

坡口角度α°

坡口钝边P

标记移植

E

3

对 接

点 焊

(1)按标号组对。

(2)对坡清理坡口及其两侧各20mm范围内溶渣飞边、除锈 、去污

(3)拼板的对口错边量b不应大于材料厚度δs的10%,且不大于1.5mm。

(4)点固封头拼板。

焊缝代号

A -----筒体及接管等纵缝

B -----筒体及接管等环缝

C-----法兰、平板与筒体及接管等焊缝

D -----接管、凸缘、补强圈等与壳体的焊缝

E -----非受压元件与受压元件的焊缝

BDJL6-03

BDJL6-04

某某

有限公司

容器排版图

名称

压缩空气罐

型号

DN2200

材质

Q345R

编号

R15-0xx

批准手续

返修次数

增探比例

返修结论

批准手续

返修次数

增探比例

返修结论

焊接责任人

签字

E

质控符号:E----检查点H----停止点

筒体制造工艺检验流转卡

BDJL6-06

产品编号

XXXX

材料

Q345R

材料移植号

代用材料

质

控

符号

零部件名称

筒体

规格

DN2200X12

件号

12-2

件数

1

状态

序号

工序

名称

工序内容及工艺要求

质控符号:E----检查点 H----停止点

筒体制造工艺检验流转卡

压力容器制造工艺卡检验过程卡

压力容器

制造工艺、检验过程卡

:沧州市化工机械有限公司

GY表3 封头制造工艺、检验过程卡

GY表3 筒节制造工艺、检验过程卡

GY表3 筒节制造工艺、检验过程卡

GY表3 人孔法兰制造工艺、检验过程卡

GY表3 人孔法盖制造工艺、检验过程卡

GY表3 人孔筒节制造工艺、检验过程卡

GY表3 管板制造工艺、检验过程卡

GY表3 容器法兰制造工艺、检验过程卡

GY表3 膨胀节制造工艺、检验过程卡

GY表3 长颈法兰与接管组焊工艺、检验过程卡

GY表3 储存容器总装工艺、检验过程卡

GY表3 储存容器总装工艺、检验过程卡

GY表3 储存容器总装工艺、检验过程卡共2页第2页

GY表3 换热器总装工艺、检验过程卡

GY表3 换热器总装工艺、检验过程卡

GY表3 水压试验工艺、检验过程卡

GY表3 气压试验工艺、检验过程卡

GY表3 气液组合压力试验工艺、检验过程卡

GY表3 气密性试验工艺、检验过程卡

GY表3 氨检漏试验工艺、检验过程卡

GY表3 M36以上(含M36)容器主螺栓制造工艺、、检验过程程卡

GY表3 公称直径≥250接管制造工艺、检验过程卡

GY表3 换热管制造工艺、检验过程卡

GY表3 补强圈制造、检验过程卡

GY表3 产品试板制作、试验、检验过程卡

GY表3 产品酸洗钝化工艺、检验过程卡

GY表3 产品酸洗钝化工艺、检验过程卡

GY表3 除锈、喷漆过程检验卡。

压力容器出厂检验报告及组装件工艺记录卡

压力容器出厂检验报告及组装件工艺记录

卡

1. 检验报告

本文档旨在记录压力的出厂检验结果。

以下为相关的检验项目和结果:

- 压力外观检验:

- 外观完好,无明显破损或变形。

- 压力尺寸检验:

- 尺寸满足设计要求。

- 压力材料检验:

- 材料符合要求,无锈蚀或其他损坏。

- 压力焊接接头检验:

- 焊缝牢固,无裂纹或气孔。

- 压力密封性检验:

- 压力测试结果良好,无泄漏。

- 其他检验项目:

- (根据实际情况添加其他检验项目和结果)

根据以上检验结果,本压力合格出厂,并可投入使用。

2. 组装件工艺记录卡

本文档旨在记录压力组装过程中的工艺细节。

以下为相关的组装步骤和记录:

1. 准备工作:

- 确保所需组装件齐全。

- 清洁工作区域,确保卫生和安全。

2. 组装步骤:

1. (详细描述组装步骤)

2. (详细描述组装步骤)

3. (详细描述组装步骤)

- (根据实际情况添加更多组装步骤)

3. 检查和测试:

- 对组装完成的压力进行外观检查。

- 进行密封性测试,确保无泄漏。

- (根据实际情况添加其他检查和测试步骤)

4. 验收和记录:

- 完成组装后,对压力进行验收。

- 记录组装日期、验收人员和相关检查结果。

以上为组装件工艺记录卡的简要内容。

具体的组装步骤和记录应根据实际情况进行详细记录。

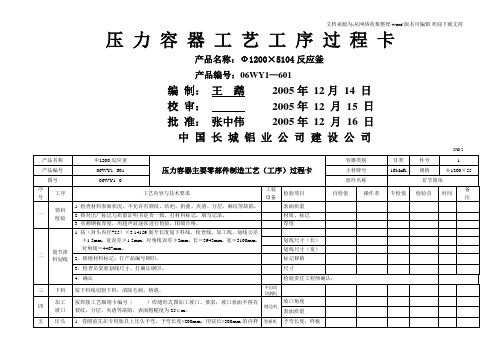

压力容器工艺工序过程卡

产品名称:Ф1200×5104反应釜

产品编号:06WY1—601

编制:王鹉2005年12月14日

校审:2005年12月15日

批准:张中伟2005年12月16日

中国长城铝业公司建设公司

NO.2

产品名称

Ф1200反应釜

压力容器主要零部件制造工艺(工序)过程卡

容器类别

Ⅱ类

件号

1

产品编号

材质、标记

3.实测钢板厚度,用超声波逐张进行检验,Ⅲ级合格。

厚度

二

筒节排料划线

1.按(封头内径+55)×3.14159展开长度划下料线、检查线、加工线,划线公差≯1.5mm,宽误差≯1.5mm,对角线误差≯2mm,长=3943mm,宽=2100mm,对角线=4467mm。

划线尺寸(长)

划线尺寸(宽)

06WY1--601

主材牌号

16MnR

规格

φ1200×55

图号

06WY1--0

部件名称

首节筒体

序号

工序

工艺内容与技术要求

工装

设备

检验项目

自检值

操作者

专检值

检验员

时间

备注

一

领料

检验

1.检查材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层、麻坑等缺陷。

表面质量

2.核对出厂标记与质量证明书是否一致,打材料标记,填写记录。

2.移植材料标记,打产品编号钢印。

标记移植

3.检查员复验划线尺寸、打确认钢印。

尺寸

4.确认

检验责任工程师确认:

三

下料

按下料线切割下料,清除毛刺、熔渣。

半自动切割机

压力容器制造工序过程卡

制造工序产品名称:编制:

过程卡制造编号:审核:

制造工序过程卡

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

制造工序过程卡

产品名称:序号:共页第2页

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

序号:共页第4页

产品名称:

编制:年月曰审核:年月日

编制:年月曰审核:年月日

产品名称:序号:共页第7页

编制:年月曰审核:年月日

制造工序过程卡

产品名称:序号:共页第8页

注:不锈钢可用等离子体切割编制:年月曰审核:年月日

序号: 共页第9页

制造工序过程卡

产品名称:

产品名称:序号:共页第10页

编制:年月曰审核:年月日

产品名称:序号:共页第11页

编制:年月曰审核:年月日

产品名称:序号:共页第12页

编制:年月曰审核:年月日

平焊管法兰一览表

编制:年月曰审核:年月日

组装工序过程卡

编制:年月曰审核:年月日

接管安装焊接工序过程卡产品名称:

编制:年月曰审核:年月日

产品名称:序号:共页第页

编制:年月曰审核:年月日

产品名称:序号:共页第页

编制:年月曰审核:年月日

压力容器外观及几何尺寸检验报告产品编号:共页第18页

产品编号: 胀管操作记录: 胀管机型号:

不锈钢产品酸洗钝化处理工艺卡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品型号

零件图号

A3

产品名称

压力容器

零件名称

压力容器

共1页

第1页

工序号

工序名称

工序内容

装配部门

设备及工艺装备

辅助材料

工时定额(min)

1

备料

备齐各件,并检查各件尺寸。

备料车间

切割机、冲压机、各种必要的量具

2

分焊

将分部件按图样要求尺寸进行点焊接固定好,并焊接。(防上变形过大及氧化过严重)

(1)手弧焊焊接瓶嘴和上瓶体。

(2)埋弧自动焊焊接上瓶体和下瓶体。

焊接车间

采用手弧焊和单丝埋弧弧焊、焊接材料及各种必要的量具

3

钳

矫正焊后变形,打磨掉氧化层,去毛刺、打件号。

钳工车间

4

热处理

执行再结晶退火、正火等处理。

热处理车间

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记处数更改Fra bibliotek件号签字

日期