机械设备安装质量通用标准表格

设备安装验收通用标准

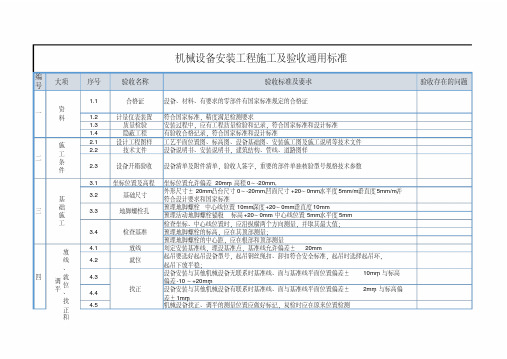

编号大项序号验收名称验收标准及要求验收存在的问题1.1合格证设备、材料、有要求的零部件有国家标准规定的合格证1.2计量仪表装置符合国家标准,精度满足检测要求1.3质量检验安装过程中,应有工程质量检验和记录,符合国家标准和设计标准1.4隐蔽工程有验收合格记录,符合国家标准和设计标准2.1设计工程图样工艺平面位置图、标高图、设备基础图、安装施工图及施工说明等技术文件2.2技术文件设备说明书、安装说明书,建筑结构、管线、道路图样2.3设备开箱验收设备清单及附件清单,验收人签字,重要的部件单独核验型号规格技术参数3.1坐标位置及高程坐标位置允许偏差20mm ,高程0~-20mm,3.2基础尺寸外形尺寸±20mm,凸台尺寸0~-20mm,凹面尺寸+20~0mm,水平度5mm/m,垂直度5mm/m,并符合设计要求和国家标准预埋地脚螺栓 中心线位置10mm,深度+20~0mm,垂直度10mm 预埋活动地脚螺栓锚板 标高+20~0mm 、中心线位置5mm,水平度5mm 检查坐标、中心线位置时,应沿纵横两个方向测量,并取其最大值;预埋地脚螺栓的标高,应在其顶部测量;预埋地脚螺栓的中心距,应在根部和顶部测量4.1放线划定安装基准线,埋设基准点,基准线允许偏差±20mm 4.2就位起吊要选好起吊设备型号,起吊钢丝绳扣、卸扣符合安全标准,起吊时选择起吊环,起吊下放平稳;4.3设备安装与其他机械设备无联系时基准线、面与基准线平面位置偏差±10mm ,与标高偏差-10~+20mm ;4.4设备安装与其他机械设备有联系时基准线、面与基准线平面位置偏差±2mm ,与标高偏差±1mm ;4.5机械设备找正、调平的测量位置应做好标记,复检时应在原来位置检测地脚螺栓孔检查基准找正3.33.4资料施工条件基础施工放线、就位、找正和调平机械设备安装工程施工及验收通用标准一二三四调平机械设备安装精度的偏差,能补偿受力、温度变化后所引起的偏差,能补偿使用过程中磨损引起的偏差清理孔内杂物,地脚螺栓垂直并与孔壁的距离不小于15mm ,不碰孔底,地脚螺栓螺杆部干净,螺纹涂油脂;螺母与垫圈、设备底座接触紧密,拧紧后露出2-3混凝土强度达到75%以上后均匀对角拧紧。

设备完好通用标准

设备完好通用标准一、个别大型设备及其部件不达完好标准要求,目前又无条件更换,如不影响平安性能,应在运行中采取适当措施,加强维护保养工作,可继续使用。

二、机电设备外露的转动、传动及可能危及人身平安的部位或场所,都要安防护罩或防护栅栏。

三、锈蚀:1、设备非加工面氧化层脱落者为锈蚀。

2、隔爆面或加工面发现锈迹,用棉丝擦掉后仍留有锈蚀斑痕者为锈蚀。

四、紧固件:1、根据设备的结构,需加防松装置的螺栓,应按设备部位的具体情况加装备帽、弹簧或其它防松装置〔用弹簧垫圈时,紧固程度应将以其压平为合格〕。

凡用螺栓连接紧固的部件,其间夹有弹性物者不再加弹簧垫。

2、同一部位螺母、螺栓其规格应一致,弹簧垫的规格应与螺栓直径相适应。

3、螺母要上满扣,丝扣裸露长度和垫圈的数量要适当,螺栓深入螺孔长度不小于螺栓直径的尺寸〔铸铁、铜、铝件等不小于螺栓直径的 1.5 倍〕。

五、“五不漏〞1、不漏油:设备的静止固定结合面不允许有油迹,但有些老旧设备及移动设备的固定结合面运行允许稍有油迹。

转动部、滑动部位允许有油迹,但擦干后在三分钟内不见油迹,半小时不成滴。

非密闭式运转部件润滑油脂不得甩到其它部件和根底上。

觉。

3、不漏水:静止的固定结合面不见水,转动部位允许滴水,但不成线。

4、不漏气:受压力容器、管路及其附件,以看不见冒气为合格。

5、不漏电:绝缘电阻符合要求。

用相应电压的试电笔试验合格。

漏电继电器能正常投入运行。

六、井下电气:1、井下供电要做到“三无〞〔无鸡爪子、无羊尾巴、无明接头〕,“四有〞〔有过流和漏电保护、有螺丝和弹簧垫、有密封圈和挡板、有接地装置〕,“两齐〞〔电缆悬挂整齐,设备硐室清洁整齐〕,“三全〞〔保护装置全,绝缘用具全,图纸资料全〕;“三坚持〞〔坚持使用检漏继电器,坚持使用煤电钻照明信号综合保护、坚持使用部通风机风电闭锁和瓦斯电闭锁装置〕。

2、电缆、机电设备硐室,过流和漏电保护接地应符合?煤矿平安规程?的有关规定。

七、隔爆性能1、静止隔爆面的间隙与接合长度:隔爆空腔净容积〔升〕~>22间隙〔 mm〕≤≤≤接合面长度〔 mm〕≥8≥≥25接合面内缘至螺栓孔距离〔 mm〕≥6≥8≥102、转盖式或插盖式接合面的长度不小于25mm,间隙不大于。

机电设备质量验收标准

机电设备质量验收标准一、电器通用部分验收质量标准一、零部件齐全,三证齐全合格证、生产许可证、煤安标志证完整,符合各项技术性能的要求;二、井下电气设备铭牌、防爆标志齐全、醒目;三、设备外壳无裂纹、开焊、变形,进行防腐处理,内壁必须均匀地涂耐弧漆,隔爆接合面粗糙度不大于,操纵杆的表面粗糙度不大于;四、螺栓、螺母、弹簧垫齐全,规格统一,并进行镀锌等防腐处理,不得有锈蚀,螺丝紧固后应有1-3丝的余量,头部不得有铲伤或变形,不通孔螺栓最小啮合数不得少于6丝;五、设备的外壳必须设有接地螺栓,并标出接地标识符号,其规格必须符合以下规定:功率大于10KW的设备,不小于M12,5-10KW的不小于M10,5KW以下的不小于M6;接地螺栓必须进行电镀处理;六、设备内部打开后的带电部位,应设“有电危险”等字样的警告标志;七、保护齐全灵敏可靠,各零部件性能符合规定要求;八、电气绝缘符合以下规定:6KV高压类设备,用2500V摇表摇测绝缘值不低于1000ΜΩ;1140V电气设备用1000V摇表摇测绝缘值不低于10ΜΩ;380V和660V用电设备用摇测绝缘值不低于5ΜΩ;二、机械通用部分验收质量标准一、螺纹连接件和锁紧件必须齐全,牢固可靠,头部不得有铲伤或严重变形;二、螺丝拧紧后应有1-3丝的余量,不得在螺母下加多余的垫圈来减少螺栓露出的长度,同一部件紧固程度必须一致;三、主要连接件或受冲击载荷容易松动的部位,必须有防松措施;四、设备壳体及零部件不得有裂纹、变形、开焊、沙眼、气孔等,壳体均匀涂漆防锈;五、键和键装配后,其工作表面就啮合紧密,接触均匀,键和键槽之间不利加衬垫;六、花键的接触齿数不应少于2/3,齿的磨损量不大于原齿厚的5%;七、轴、轴承及孔配合符合设备原设计技术要求,轴承间隙不超过标准要求,并不得有裂纹、锈蚀、斑痕等;八、齿轮啮合间隙符合规定要求,齿面不得有裂纹、剥落、断齿等现象,齿面磨损不得超过原齿厚的10%,开式齿轮不得超过原齿厚的15%;九、各轴、轴承转动灵活、平稳、无噪音,操纵机构灵敏可靠,位置准确;十、设备润滑充分,无漏油、渗油现象,加注油部位用红漆标出,通气孔畅通无阻;三、采煤机验收质量标准1、各种标志齐全醒目,零部件齐全,机体无变形、无裂纹,装配正确,结合严密,同一部位紧固一致,并符合规定要求,螺丝紧固后有1-3丝的余量,不得多加或不加垫圈,容易松动的部位必须有防松措施;2、牵引部:1无漏液渗油现象,油标、仪表清晰完整,管路连接可靠规范;2操作手把灵敏可靠,牵引部运转无异常声音,调速均匀、准确,系统压力符合原设计标准的要求;3行走部马达运转平稳无异响,齿轨轮转动灵活,轮齿磨损量不得超过原齿厚的30%;3、截割部无漏液渗油现象,离合手把操作灵活可靠,运转无异响,摇臂调高灵敏可靠,水平放置16小时,下沉量不得超过25mm;4、滚筒无变形、无裂纹,齿座喷嘴齐全完整,水路畅通无阻;5、水冷系统管路联接可靠规范,水路畅通,无漏水现象;6、电控系统:电动机保护齐全,动作灵敏可靠,电控系统主回路、电动机对地绝缘电阻不得低于10ΜΩ;7、涂漆标准:滚筒、底托架涂黑漆,机身含电机涂桔红漆,启动按钮涂绿漆,停止按钮、急停按钮、调速手把、离合器手把、加注油嘴涂红漆;涂漆前必须彻底除锈,涂漆均匀,不得有龟裂、滴流现象;四、液压支架验收质量标准1、零部件齐全、完整、清洁,阀件安装位置符合原设计要求,液压管路辅设规范排列整齐,连接可靠无渗漏液现象;2、阀件动作准确、灵敏,安全阀整定符合原设计标准,无串液现象;3、各种千斤顶动作灵敏、伸缩平稳无卡阻现象,活塞柱表面无划痕、无麻点、无锈蚀,防尘圈固定可靠;4、各结构件无开焊、变形量不超过标准要求,不影响原性能要求,各类销轴无变形并固定可靠;5、涂漆标准:涂漆前进行彻底除锈和其它附着物,整体涂天蓝漆,阀件、活柱表面、胶管及胶管连接件、镀锌销轴不得涂漆;五、移动变电站验收质量标准1、各类铭牌、标志齐全醒目,零部件齐全,规格符合标准要求,螺丝全部为镀锌螺丝,机械闭锁灵活可靠,防爆面符合防爆标准的要求;2、高低压开关内部清洁卫生,内壁涂耐弧漆,观察窗完好清晰,导线连接紧固,接线座绝缘完好无裂纹、无放电痕迹;3、刀闸及消弧触头接触良好,接触面积不少于总接触面的80%,真空断路器的真空度正常,动作灵敏可靠;4、各种保护装置、电气联锁闭锁齐全,动作灵敏可靠,各种仪表、信号显示灯齐全,显示正确;漏电保护动作值1140V时为20KΩ,660V时为11KΩ;5、变压器高压线圈绝缘值不低于2500ΜΩ,低压线圈绝缘值不低于100ΜΩ;6、涂漆标准:涂漆前彻底除锈;高压开关涂红漆,变压器身涂深蓝漆,低压开关涂灰漆,停止按钮、联锁按钮涂红漆,启动按钮涂绿漆;六、刮板运输机转载机验收质量标准1、各种标志齐全醒目,零部件齐全完整,无开焊、无变形,联接销、定位销或键符合原规格要求,螺丝紧固后必须有1-3丝余量;2、机头尾架、过渡槽无开焊,无变形或严重磨损,连接严实,接口处上下、左右交错不得大于3mm;3、链轮轮齿磨损不超过原齿厚的25%,压链器、分链器磨损不超过10mm可焊补;抱轴板磨损不超过原厚度的20%;4、减速箱、联轴器无漏液渗油现象,运转平稳无异响,链轮转动无卡阻现象;5、溜槽无开焊,平面变形不大于4mm,槽帮、中板、底板磨损不超过原厚度的30%局部不超过50%,槽帮上下边缘不超过5mm;6、挡煤板、电缆槽、铲煤板、齿条无开焊和变形,齿条磨损不得超过原齿厚的20%;7、电动机运转平稳无异响,绝缘电阻不低于10ΜΩ;8、冷却水路畅通无阻,无漏水现象;9、涂漆标准:涂漆前进行彻底除锈处理,机身含挡煤板、减速箱、电机涂天蓝漆;链轮、刮板、链条涂黑漆;加注油嘴涂红漆;涂漆应均匀无滴流现象;七、泵站喷雾泵验收质量标准一、零部件齐全完整,装配正确,螺丝规格符合原标准要求,紧固后有1-3丝余量,各类标志齐全醒目;二、安全阀、卸载阀安装牢固,动作压力符合原设计标准要求,动作灵敏可靠;三、管路连接可靠规范,长度符合要求;四、泵体无漏油现象,运转平稳无异响;五、液箱无变形、无开焊,高低压过滤器性能良好,压力表灵敏可靠,指示准确;六、整体无漏液、窜液现象;七、电动机运转平稳无异响,螺丝全部为镀锌螺丝,绝缘值不低于10MΩ;八、涂漆标准:涂漆前必须进行彻底除锈;泵头、泵箱涂桔红漆,底托架涂黑漆,加注油口涂红漆电镀件除外,阀件不涂漆;八、皮带机验收质量标准一、各种标志牌齐全醒目,零部件齐全完整,无开焊、无变形;二、机头架各连接尺寸符合原设计要求,各传动滚筒的表面光滑平整,无破裂,运转灵活,边缘无毛刺,胶面滚筒的胶层与滚筒贴合紧密,不得有脱层或裂口;三、储带仓涨紧小跑车运行无卡阻现象,轨道无变形,连接可靠,行程符合规定;四、中间架平直无变形,连接可靠,托辊齐全,转动灵活无异响;五、机尾纵梁、滑靴等无开焊、无变形,连接牢固可靠,缓冲托辊表面胶层磨损量不得超过原厚度的1/2;六、减速箱、联轴器等,运转平稳无异响,无渗漏油现象;七、电动机运转平稳,零部件齐全完整,绝缘电阻不低于10MΩ;八、涂漆标准:涂漆前进行彻底除锈,机体涂铁红漆,涂漆要求均匀不得有滴流现象;九、扒装机验收质量标准一、设备卫生清洁,油漆均匀全面,机架无变形、无开裂,各类铭牌齐全醒目;二、卡道器齐全完整,轨轮转动灵活,底盘稳固;三、制动闸动作灵活可靠,闸带无断裂,磨损余量不小于3mm;四、导绳轮完整齐全,转动灵活;五、扒斗无裂纹,无掉齿,齿长磨损量不超过50%;六、滚筒无裂纹,压绳板、螺丝齐全;七、碰头装置齐全无变形;八、所有轴承润滑充分,转动灵活;十、运输绞车验收质量标准一、滚筒无裂纹、破损或变形,固定螺栓和油塞不得高出滚筒表面;二、钢丝绳的出口处不得有棱角和毛刺,绳卡子不少于两付;三、底盘完整,无裂纹、无变形,滚筒支架安装稳固,螺丝齐全,符合规定要求;四、闸带与闸皮应用铜或铝铆钉铆接,铆钉埋入闸带深度不得少于闸带厚度的30%,闸带与闸皮铆接后应紧贴,不得有间隙;五、闸带与闸轮的接触面积不少于闸带面积的70%,闸带皮不得有断裂,闸带磨损的余厚不得少于3mm,闸轮磨损不得大于2mm,闸轮表面无油迹;六、拉杆螺栓、叉头、闸把、销轴不得有损伤或变形,拉杆螺栓应用背帽背紧;七、闸把及杠杆系统动作灵活可靠,施闸后闸把位置不得低于水平位置;八、绞车注油腔内润滑脂必须干净,不得混加污物和杂物,注油量为空腔的1/2左右,运转无异响、无甩油、漏油现象;十一、回柱绞车验收质量标准一、各种零部件齐全完整,各种标识牌齐全醒目,滚筒无裂纹、破损或变形,压绳零部件齐全,压绳部位无锐角;二、齿轮罩完整无损无变形,固定牢固;三、齿轮运行平稳无异响,齿轮无斑痕、无裂纹、无锈蚀,啮合面积不低于齿面的70%;四、制动装置灵敏可靠,闸带磨损余量不少于3mm;五、底座无开焊或明显变形,牢固可靠;六、传动系统加油适当,润滑充分;十二、喷浆机验收质量标准一、设备卫生清洁整齐,腔体清理干净无杂物,零部件齐全,铭牌齐全醒目;二、电机防护罩、拔料器完整无损、无变形;三、机架、料斗、排气管、无开焊变形,轮对转动灵活;四、压紧装置齐全完整,转动灵活;五、传动系统运行平稳,无异响;六、减速箱无裂纹和变形,接合面配合严密,不漏油,油量适当;七、电机运行正常,电气部分符合电器通用标准;十三、电机车验收质量标准一、车架不得有裂纹和变形,各处铆钉及螺栓不得有松动;二、机车碰头不得有损坏,弹簧无断裂;连接装置必须可靠,销子销孔磨损不得超过原尺寸的20%;三、轴承箱与轮毂之间的间隙不得小于2mm;四、机车板弹簧各片厚度要一致,组装时应涂油,承载时应保持弓形,各片之间的间隙不得超过五、齿轮罩固定牢靠,无变形、无裂纹、不漏油、不碰齿轮;六、制动装置灵活可靠;闸瓦磨损余厚不得小于15mm;制动螺杆与螺母的螺纹无严重磨损;七、撒沙装置灵活可靠,沙管畅通,管口对准轨道面中心;八、换向和操作手把灵活准确,螺栓和销子齐全牢固,闭锁装置可靠;九、消弧罩完整,无松脱现象,触头、连接线必须牢固,无严重烧损现象,各绝缘部分,绝缘性能良好;十、插销连接器和熔断器插接良好,闭锁可靠;熔断器熔体的材质及额定电流应符合要求;十一、电阻器接线牢固无松动;电阻元件无变形及裂纹,绝缘管无断裂,绝缘电阻不低于ΜΩ;十二、照明灯齐全明亮,防护装置齐全,与控制器有闭锁装置,警铃完整,声音洪亮,音响距离大于40米;十三、换向开关在司控器里面必须有限位装置;十四、电瓶无漏液、渗液现象,壳体无锈蚀、无破损;十四、电动机验收质量标准一、外观检查:螺栓规格统一,弹簧垫齐全,螺栓紧固后应露出1-3丝余量,接线盒、吊环、凤翅、护罩及散热片等零部件齐全、完整、紧固、无锈蚀,刷漆均匀,各类标志牌齐全、醒目;二、试运转时转动平稳,无明显震动,电流不得超过额定值;三、绕组及铁芯表面无积垢,绝缘无老化、无裂隙、无松动现象,鼠笼型转子无开焊、无断条;四、电机接线室应配置合格的喇叭口、挡板、挡环及胶圈,防爆面无损伤,符合防爆要求,接线螺丝、接线座齐全完整,标识清晰;五、直流电动机换向器表面无烧伤变黑现象;换向器表面磨损沟深不超过1mm,电刷移动灵活,压力均匀,接触面积不小于整个接触面的75%;六、换向器片与绕组焊接良好,无过热开焊现象;七、定子与转子的间隙:异步电动机最大间隙与最小间隙之差不得超过平均值的30%;同步电动机和直流电动机不得超过15%;八、绝缘良好,温度在75摄氏度时,定子绕组的绝缘电阻:额定电压为6KV的,绝缘电阻不低于6ΜΩ;额定电压为3KV的,绝缘电阻不低于5ΜΩ;额定电压为1140V的,绝缘电阻不低于2ΜΩ;700V及以下不低于ΜΩ,转子绕组绝缘电阻不低于ΜΩ;九、轴承不松动,转动灵活,运行平稳无异响,滑动轴承油圈转动平稳,注油适量,润滑十五、低压开关验收质量标准一、各类标志牌齐全完整清晰,零部件齐全完整,底架无开焊、无变形、无裂隙,各种螺丝为镀锌件,且紧固后应有1-3丝的余量;二、操作手把、机械闭锁机构灵活可靠,位置准确;三、防爆性能符合防爆要求,接线柱、螺丝、卡爪、垫圈齐全完整,内腔清洁卫生并涂耐弧漆;四、隔离换向开关接触良好,接触面积不小于总接触面积的60%,触头无损伤;真空接触器、中间继电器动作灵敏可靠,吸合线圈在额定电压的80%-115%范围内应可靠吸合;五、各种保护装置齐全,动作灵敏可靠,熔断器完好,熔体选择适当,仪表指示准确,指示灯显示正常;六、各种喇叭口、胶圈、挡板、挡环齐全,规格符合防爆要求;七、主电路绝缘值660V以下不低于5ΜΩ,1140V时不低于10ΜΩ;八、涂漆标准:涂漆前进行彻底除锈,面漆颜色按设备涂漆规定执行;十六、综合保护装置验收质量标准一、各类标志牌齐全完整清晰,零部件齐全完整,底架无开焊、无变形、无裂隙,各种螺丝为镀锌件,且紧固后应有1-3丝的二、电源板、危险牌齐全,接线柱完整,内腔清洁卫生并涂耐弧漆;三、接触器动作灵敏可靠,吸合无噪音,触头接触良好;四、过载、短路、漏电保护齐全动作灵敏可靠,信号显示准确;五、变压器及主回路绝缘电阻:1140V时不低于5ΜΩ,660V时不低于2ΜΩ,二次侧127V不低于ΜΩ六、防爆性能符合标准要求;七、涂漆标准:涂漆前进行彻底除锈,整体涂绿漆,停止按钮、编号、防爆标志涂红漆,启动按钮涂绿漆;十七、双路开关验收质量标准一、“三证”齐全,外观完好无损,零部件齐全完整,喇叭口压紧后应有一定余量,螺栓紧固后应露出1-3丝;二、按钮、操作手把灵敏可靠,位置准确,标识醒目;三、接触器触头无损伤,接触面积不低于总面积的60%,吸合无振动、无异响,消弧罩齐全完整;四、指示灯齐全,显示正确清晰;五、保护齐全完整,动作灵敏;六、防爆面符合防爆要求;七、涂漆符合标准;十八、小型电器验收质量标准一、外观无损伤,涂漆均匀,标志醒目;二、螺丝、垫圈、喇叭口、密封圈、挡板、挡环、压板规格一致并符合完好标准;三、压盘式喇叭口压紧后应有余量,螺旋式喇叭口压紧后应有不少于3个螺距以上的余量;四、接地螺栓、卡爪齐全,规格符合要求;五、接线柱、卡爪、弹簧垫、绝缘台齐全完整;六、按钮灵敏可靠,按钮轴孔间隙符合防爆要求;十九、潜水泵验收质量标准一、“三证”齐全,零部件齐全完整,外观无缺损,螺栓、弹簧垫齐全,螺栓紧固后应有1-3丝余量;二、电缆线应满足负荷要求,长度不小于10米,并固定可靠;三、扬程、流量应不低于原设计要求,试验时其压力按10M/Kg计算;四、水轮与轴的联接牢固,配合紧密,水轮与壳体间隙不大于5mm;五、运转平稳无异响无振动;六、在水中浸泡24小时后,摇测其电机绝缘电阻,额定电压为660V的不低于2ΜΩ,额定电压为380V的不低于1ΜΩ;二十、电焊机验收质量标准一、外观无损伤,涂漆均匀,标志醒目;二、开关灵敏可靠,档位正确,标识清晰;三、电流调节手柄转动灵活,电流指示清晰正确;四、一次侧、二次侧接线螺丝齐全完整,无烧损现象;五、冷却风扇运转平稳,无噪音;六、电焊机运行时无振动,无异响;七、线圈绝缘值:660V不低于2ΜΩ,380V不低于1ΜΩ;二十一、矿车验收质量标准一、“三证”齐全,零部件齐全完整;车架锚接、焊接牢固可靠;二、车轮不得有裂纹,踏面光洁,转动灵活,磨损量不得超过原厚度的45%,同一轮对直径差不得超过2mm ;三、轴承径向间隙不得超过;四、车轴最大弯曲不得超过1mm,车轴连接销齐全完整,直径不得小于20mm,两轴垂直于车架纵向中心线;五、碰头各部完整齐全,连接销不得弯曲,其磨损量不得超过原尺寸的10%,防脱销装置完整可靠;六、车箱各面的凸凹深度不得大于50mm,对角线之差不得大于35mm;二十二、手拉葫芦验收质量标准一、外壳无变形,零部件齐全完整;二、手链、起重链长度符合原出厂长度;三、挂钩转动灵活,磨损不得超过原尺寸的20%;四、走链灵活顺畅,无卡阻现象;五、按额定起重量起吊后不得有滑链现象;二十三、液力偶合器验收质量标准一、外观无缺损,螺丝、易熔塞齐全完整;二、键槽无变形,符合原尺寸要求;三、轴承径向间隙不得大于;四、泵轮转动灵活,无卡阻现象,五、试验打压保持30分钟,无漏油渗油现象;。

煤矿机电设备安装工程质量验收标准及程序

煤矿机电设备安装工程质量项目管理讲义序言今天,我们在这里学习的目的是为了我们的建设项目在建设完成后能够最终顺利验收通过,能够取得安全生产许可证合法生产,正常经营。

那么怎样才能使我们的建设项目最终顺利验收通过?需要我们做哪些工作?首先是我们的工程建设项目必须干完,各种资料收集完备,自己感觉满意,然后通过上级主管部门验收。

上级主管部门验收的程序是要完成6个篇章和2个专项的验收,安全专篇、环保专篇、水保专篇、消防专篇、节能专篇、职业卫生专篇6个专篇,档案专项和工程质量认证2个专项验收,这6个篇章和2个专项的验收是在联合试运转期间验收完成,联合试运转最长为6个月。

今天,我主要给大家讲一讲工程质量认证中的机电设备安装工程的工程建设质量管理和技术资料收集整理。

一.煤矿安装工程质量的检验评定的划分二.煤矿机电设备安装单位工程(矿井部分)划分三.验收程序和组织四.单位工程技术档案资料目录五.工程技术档案资料的收集整理:六.机械设备通用部分安装质量检验标准七.电气装置通用部分安装质量检验标准一.煤矿安装工程质量的检验评定按分项、分部和单位工程划分分项工程按用途、设备类别及大型设备部件等划分分部工程按工程的专业性质或工程部位划分单位工程具备独立厂房或车间并能形成使用功能的工程称为一个单位工程工程技术档案资料反映的是工程建设过程中每一工序(分项工程)的真实反映。

工程建设标准强制性条文中的标准,其实就是原先的机电设备安装质量标准二.验收程序和组织工程质量验收应按分项工程、分部工程、单位工程、项目工程或单项工程,逐级检查验收的顺序进行。

1.分项工程、分部工程程序和组织分项工程、分部工程应由监理工程师组织建设单位的专业技术人员和施工单位的项目专业技术负责人等工程质量检验资料与工程实体进行验收。

分项工程是机电设备工程施工质量基础,验收前,施工单位先填好“分项工程验收记录”中的相关内容,然后由监理工程师组织,严格按规定程序和质量标准进行验收。

国家标准《机械设备安装工程施工及验收通用规范》(GB50231-2009)修订简介

标准化 的不 断完 善 ,以及新 技术 、新材 料 、新工 艺、 新设 备 的推 广应 用和 大量工 程实 践经验 , 《原规 范》 中存在 许多 不适用和 需 要增加 和补 充完 善 的地 方 。这 就需要 对 《原规范 》进行 全面 的修 订才 能使其 发挥 应 有 的指导性 作用 ,体现 技术发展 的与 时俱 进 。

《机械设备安装工程施工及验收通 用规范》自勺.修订 工作是遵照建设部建标 [2003]102号 “关于 印发 《二O0 二 OOZ年度工程建设 国家标准制订、修订计划 》的 通知 ”的要求 ,由国家机械工业 安装工程标准定额站组 织 ,中国机械工业建设总公司为主编单位会 同有关设计 院、安装单位共 同修订完成的。

盛 民嘉 彭 勇毅 (中国机械 工业建设总公 司 北京 100045)

摘 要: ((机 械设备安装工程施工及验收通用规范》(GB50231-2009) ̄-t-2oo9年1明 1目正式实施,新规 范在总结近年来机 械设备安装的新技术、新标准的基础上修订的,本文对该规 范的主要修订 内容和实施 时的注意事项进行了介绍。

60

2011年 第o4期

标 准 与 规 范 l INSTALLATION

3. “新规范”修订主 要 内容

《原规范》共计八章175条20个附录,一个 附加说 明 和条文说明。修订后 的 《新规范》共分为: 总则;施工 条件;放线 、就位 、找正和调平 ;地脚螺栓、垫铁 和灌 浆 ;装配 ;液压 、气动和润滑 管道的安装 ;试运转和工 程验收八章204条 、9个 附录和 条文说 明,对 《原规 范》 修改了130条 ,新增 内容40条 。

机械设备安装常用标准和规范代号

机械设备安装常用标准和规范代号(中国)我国机械设备安装中常用的标准和规范一、国家规范、标准序号标准、规范名称代号1 机械设备安装工程施工及验收规范通用规定GB 50231—982 连续输送设备安装工程施工及验收规范GB 50270—983 金属切削机床安装工程施工及验收规范GB 50271—984 锻压设备安装工程施工及验收规范GB 50272—985 工业锅炉安装工程施工及验收规范GB 50273—986 制冷设备、空分设备安装工程施工及验收规范GB 50274—987 空压机、风机、泵安装工程施工及验收规范GB 50275—988 破碎、粉磨设备安装工程施工及验收规范GB 50276—989 铸造设备安装工程施工及验收规范GB 50277—9810 起重设备安装工程施工及验收规范GB 50278—9811 制冷设备安装工程施工及验收规范GBJ 66—8412 工业金属管道工程施工及验收规范GB 50235—9713 工业金属管道工程质量检验评定标准GB 50184—9314 现场设备、工业管道焊接工程施工及验收规范GBJ 50236—9815 工业设备及管道绝热工程施工及验收规范GBJ 126—8916 工业设备及管道绝热工程质量检验评定标准GB 50185—9317 通风与空调工程施工质量验收规范GB 50243—200218 通风与空调工程质量检验评定标准GBJ 304—8819 建筑给水排水及采暖工程施工质量验收规范GB 50242—200220 给水排水管道工程施工及验收规范GB 50268—9721 建筑电气工程施工质量验收规范GB 50303—200222 建筑防腐蚀工程施工及验收规范GB 50212—200223 建设工程施工现场供用电安全规范GB 50194—9324 电气装置安装工程低压电器施工及验收规范GB 50254—9625 电气装置安装工程电力变流设备施工及验收规范GB 50255—9626 电气装置安装工程起重机电器施工及验收规范GB 50256—9627 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50257—9628 电气装置安装工程低1KV及以下配线工程施工及验收规范GB 50258—9629 电气装置安装工程电气照明装置施工及验收规范GB 50259—9630 电气装置安装工程电缆线路施工及验收规范GBJ 50168—9231 电气装置安装工程接地装置施工及验收规范GBJ 50169—9232 电气装置安装工程旋转电机施工及验收规范GBJ 50170—9233 电气装置安装工程盘、柜及二次回路结线施工及验收规范GBJ 50171—9234 电气装置安装工程蓄电池施工及验收规范GBJ 50172—9235 35 kV及以下架空电力线路施工及验收规范GBJ 50173—9236 110〜500 kV架空电力线路施工及验收规范GBJ 233—9037 电气装置安装工程高压电器施工及验收规范GBJ 147—9038 电气装置安装工程电力变压器油浸电抗器、互感器施工及验收规范GBJ 148—9039 电气装置安装工程母线装置施工及验收规范GBJ 149—9040 电气装置安装工程电气照明施工及验收规范GBJ 50259—9641 电气装置安装工程电气设备交接试验标准GB 50150—9142 电梯施工质量验收规范GB 50310—200243 电梯安装验收规范GB 10060—9344 电梯安装工程质量检验评定标准GB 50310—200245 电气装置安装工程质量检验评定标准GBJ 303—8846 工业自动化仪表工程施工及验收规范GBJ 93—8647 自动化仪表工程质量检验评定标准GBJ 131—9048 工业炉砌筑工程施工及验收规范GBJ 211—8749 工业炉砌筑工程质量检验评定标准GB 50211—200450 钢结构工程质量检验评定标准GB 50221—9551 涂装前钢材料表面镑蚀等级和除镑等级GB 14907—9452 钢结构工程施工质量验收规范GB 50205—200153 钢结构焊缝外形尺寸GB 10854—8954 钢熔化焊接头的要求和缺陷分析GB/T 12469—9055 立式圆筒形钢制焊接油罐施工及验收规范GB 50128—200556 金属焊接结构湿式气柜施工及验收规范GBJ 205—8357 球形罐施工及验收规范GB 50094—9858 焊接质量保证钢熔化焊接头的要求和缺陷分级GB/T 12469—9059 钢熔化焊对接接头射线照相和质量分级GB 3323—8760 钢焊缝手工超声波探伤方法和探伤结果等级GB 11345—8961 手工电弧焊焊接接头的基本形式与尺寸GB 985—8862 埋弧焊焊接坡口的基本形式与尺寸GB 986—8863 油气长输管道工程施工及验收规范GB 0369—2005序号标准、规范名称代号1 冶金机械安装工程施工及验收规范通用规定YBJ 201—832 冶金机械安装工程施工及验收规范炼钢设备YBJ 202—833 冶金机械安装工程施工及验收规范选矿设备YBJ 203—834 冶金机械安装工程施工及验收规范液压、气动和润滑系统YBJ 9207—855 冶金机械安装工程施工及验收规范炼铁设备YBJ 9247—936 冶金机械安装工程施工及验收规范烧结设备YBJ 212—887 冶金机械安装工程施工及验收规范焦化设备YBJ 213—888 冶金机械安装工程施工及验收规范乳钢设备YB 9249—939 冶金机械安装工程质量检验评定标准选矿设备YB 9240—9210 冶金机械安装工程质量检验评定标准焦化设备YB 9241—9211 冶金机械安装工程质量检验评定标准烧结设备YB 9242—9212 冶金机械安装工程质量检验评定标准炼铁设备YB 9243—9213 冶金机械安装工程质量检验评定标准炼钢设备YB 9244—9214 冶金机械安装工程质量检验评定标准乳钢设备YB 9245—9215 轻金属冶炼机械设备安装工程施工及验收规范YSJ 412—9216 铝母线焊接施工及验收规范YS 5417—9517 焊接H型钢YB 9254—97三、化工规范、标准序号标准、规范名称代号1 化学工业工程建设交工技术文件规定HG 20237—942 工程建设安装工程起重施工规范HG 20201—20003 脱脂工程施工及验收规范HG 20202—20004 化工机器安装工程施工及验收规范通用规定HG 20203—20005 化工机器安装工程施工及验收规范离心式压缩机HGJ 205—926 化工机器安装工程施工及验收规范中小型活塞式压缩机HGJ 206—927 石油化工钢制塔类设备现场焊接施工工艺标准SH 3542—928 金属焊接结构湿式气柜施工及验收规范HGJ 212—859 化工金属管道工程施工及验收规范HGJ 20225—9510 化工设备安装工程质量检验评定标准HGJ 20236—9311 工业设备、管道防腐蚀工程施工及验收规范HGJ 229—9112 乙烯装置裂解炉施工技术规定HGJ 230—8913 铝及铝合金焊接技术规程HGJ 222—9214 铜及铜合金焊接及针焊技术规程HGJ 223—9215 化学工业大、中型装置试车工作规范HGJ 231—9116 化学工业大、中型装置生产准备工作规范HGJ 232—9217 化工建设项目进口设备、材料检验大纲HGJ 20234—9318 化工建设项目施工组织设计标准HGJ 20235—9319 化工建设项目环境保护设计规定HG/T 20667-2005序号标准、规范名称代号1 电力建设施工及验收技术规范锅炉机组篇DL/T 5047—952 电力建设施工及验收技术规范汽轮机机组篇DL 5011—923 电力建设施工及验收技术规范水轮发电机组篇DLJ 81—794 电力建设施工及验收技术规范热工自动化DL/T 5019.5-20045 电力建设施工及验收技术规范电厂化学DL/T 5019.4—20046 电力建设施工及验收技术规范管道篇DL 5031—947 电力建设施工及验收技术规范火力发电厂焊接篇DL 5007—928 火力发电厂焊接技术规范DL/T 869—20049 焊接工艺评定规程DL/T 868—200410 电力建设施工及验收技术规范火力发电厂化学篇DLJ 58—8111 火力发电厂焊接热处理技术规程DL/T 819—200212 管道焊接接头超声波检验技术规程DL/T 820—200213 钢制承压管道对接焊焊接接头射线检验技术规程DL/T 821—200214 火力发电厂异种钢焊接技术规程DL/T 752—200115 铝母线焊接技术规程DL/T 754—200116 架空绝缘配电线路施工及验收规范DL/T 602—199617 100kV及以上送变电工程及竣工验收规程DL/T 782—200118 电气装置安装工程质量检验及评定标准DL/T 5161—200219 110〜500 kV架空电气线路工程质量检验及评定规程DL/T 5168-200220 电气装置安装工程质量检验及评定规程DL/T 5161—200221 电气装置安装工程质量检验及评定规程通则/通则条文说明DL/T 5161.1-200222 电气装置安装工程质量检验及评定规程高压电器施工质量检验DL/T 5161.2-2002DL/T 5161.3-2002 23 电气装置安装工程质量检验及评定规程电力变压器、油浸电抗器、互感器施工质量检验24 电气装置安装工程质量检验及评定规程母线装置施工质量检验DL/T 5161.4—200225 电气装置安装工程质量检验及评定规程电缆线路施工质量检验DL/T 5161.5—200226 电气装置安装工程质量检验及评定规程接地装置施工质量检验DL/T 5161.6—200227 电气装置安装工程质量检验及评定规程旋转电机施工质量检验DL/T 5161.7—2002DL/T 5161.8—2002 28 电气装置安装工程质量检验及评定规程盘、柜及二次回路接线施工质量检验29 电气装置安装工程质量检验及评定规程蓄电池施工质量检验DL/T 5161.9—2002DL/T 5161.10—2002 30 电气装置安装工程质量检验及评定规程35kV及以下架空电气线路施工质量检验DL/T 5161.11—2002 31 电气装置安装工程质量检验及评定规程电梯电气装置施工质量检验32 电气装置安装工程质量检验及评定规程低压电器施工质量检验DL/T 5161.12—2002DL/T 5161.13—2002 33 电气装置安装工程质量检验及评定规程电力变流设备施工质量检验DL/T 5161.14—2002 34 电气装置安装工程质量检验及评定规程起重机电气装置施工质量检验DL/T 5161.15—2002 35 电气装置安装工程质量检验及评定规程爆炸及火灾危险环境电气装置施工质量检验DL/T 5161.16—2002 36 电气装置安装工程质量检验及评定规程1kV以下配线工程施工质量检验DL/T 5161.17—2002 37 电气装置安装工程质量检验及评定规程电气照明装置施工质量检验五、石化标准、规范序号标准、规范名称代号1 西气东输管道工程线路工程施工及验收规范SYXQ—20012 石油化工机器设备安装工程施工及验收通用规范SH/T 3538—20053 石油化工换热设备施工及验收通用规范SH/T 3532—20054 石油化工厂区管线综合设计规范SH/T 3054—20055 石油化工建设工程项目竣工验收规定SH/T 3904—20056 石油化工钢结构工程施工及验收规范SH/T 3507—20057 石油化工钢储罐地基与基础施工及验收规范SH/T 3528—20058 石油化工厂区竖向工程施工及验收规范SH/T 3529—20059 石油化工铬钼耐热钢焊接规程SH 3520—200410 石油化工低温钢焊接规程SH 3525—200411 石油化工异种钢焊接规程SH 3526—200412 石油化工重载荷离心泵工程技术规定SH/T 3139—200413 石油化工中、轻载荷离心泵工程技术规定SH/T 3140—200414 石油化工往复泵工程技术规定SH/T 3141—200415 石油化工计量泵工程技术规定SH/T 3142—200416 石油化工往复压缩机工程技术规定SH/T 3143—200417 石油化工离心压缩机工程技术规定SH/T 3144—200418 石油化工特殊用途汽轮机工程技术规定SH/T 3145—200419 石油化工配管工程术语SH/T 3051—200420 石油化工配管工程设计图例SH/T 3052—200421 石油化工管道支吊架设计规范SH/T 3073—200422 石油化工工程起重施工规范SH/T 3536—200223 大型设备吊装工程施工工艺标准SH/T 3515—200324 石油化工企业设备与管道涂料防腐设计与施工规范SHJ 22—199025 石油化工施工安全技术规程SH 3505—1999六、机械标准、规范序号标准、规范名称代号1 钢制压力容器焊接工艺评定JB 4708—92七、建材标准、规范序号标准、规范名称代号1 水泥机械设备安装工程施工及验收规范JCJ 03—90。

GB50231-98机械设备安装工程施工及验收通用规范

中华人民共和国国家标准机械设备安装工程施工及验收通用规范GB50231-98中华人民共和国国家标准机械设备安装工程施工及验收通用规范GB50231—98主编部门:原中华人民共和国机械工业部批准部门:中华人民共和国建设部施行日期:1998年12月1日关于发布《机械设备安装工程施工及验收通用规范》等十项国家标准的通知建标[1998]9号根据国家计委计综[1986]2630号文和计综[1987]2390号文的要求,由原机械工业部会同有关部门共同修订的《机械设备安装工程施工及验收通用规范》等十项标准,已经有关部门会审。

现批准下列规范为强制性国家标准,自一九九八年十二月一日起施行。

原国家标准《机械设备安装工程施工及验收规范》TJ231及《制冷设备安装工程施工及验收规范》GBJ66/84同时废止。

《机械设备安装工程施工及验收通用规范》GB50231/98《连续输送设备安装工程施工及验收规范》GB50270/98《金属切削机床安装工程施工及验收规范》GB50271/98《锻压设备安装工程施工及验收规范》GB50272/98《工业锅炉安装工程施工及验收规范》GB50273/98《制冷设备、空气分离设备安装工程施工及验收规范》GB50274/98《压缩机、风机、泵安装工程施工及验收规范》GB50275/98《破碎、粉磨设备安装工程施工及验收规范》GB50276/98《铸造设备安装工程施工及验收规范》GB50277/98《起重设备安装工程施工及验收规范》GB50278/98上述规范由国家机械工业局负责管理,具体解释等工作由机械工业部安装工程标准定额站负责,出版发行由建设部标准定额研究所负责组织。

中华人民共和国建设部一九九八年八月二十七日修订说明本规范是根据国家计委计综[1986]450号文的要求,由原机械工业部负责主编。

具体由机械工业部安装工程标准定额站组织,会同冶金部第一冶金建设总公司、化工部施工技术研究所、全国安装协会技术标准中心和重庆建筑大学等单位共同修订而成。

机械技术通用标准

机械技术通用标准一、总则1.本规程规定了空气压缩机、水泵、渣浆泵、通风机、提升机、装运机、电机车、钻孔机、破碎机、球磨机、浓密机、浸出槽、圆筒筛、桥式起重机等设备通用技术的一般规定。

本规程适用于我公司所有生产设备的检修。

2.本规程包括检修通用技术规定及分类设备的专业技术规定。

在检修中除应执行本篇通用规定外,尚应按分类设备各篇的有关技术规定。

3.本规程提到的技术要求,如零件制造、部件配合等均应按有关设备的技术文件(出厂说明书、制造图、装配图和技术要求等)的规定执行。

4.本规程在试行中如发现谬误或不切合实际之处,可提出修改意见,以便改正。

5.本规程规定的检修周期,一般是指设备实际开动台时的累计数。

6.本规程规定的检修内容,小修应包括维护内容;中修应包括小修内容;大修应包括中修内容。

7.在大修时,应考虑有计划地对设备进行技术改造。

8.设备检修的施工除应按本规程规定执行外,并应执行有关安全规程的规定。

9.利用建筑结构作为起吊搬运设备的承力点时,必须符合结构允许的负荷量。

10.设备检修施工过程中,应对每道工序进行检验和记录,作为验收依据。

二、检修装配质量标准1.设备基础的尺寸、位置等应符合图纸要求,其施工质量应符合《钢筋混凝土工程施工及验收规范》GBJ10-65的规定。

(见表1-1)设备基础尺寸和位置的质量要求表1-1注:本表引自《钢筋混凝土工程施工及验收规范》(CBJ10-65)2.基础应紧固、无裂纹、油浸及腐蚀等现象。

3.平面位置安装基准线对基础实际轴线距离的允差为20毫米。

4.设备吊装前,必须将设备底座底面的油污、泥土等赃物和地脚螺栓预留孔的杂物除去。

灌浆处的基础或地坪表面应凿成麻面,被油沾污的混凝土应凿除,以保证灌浆质量。

5.设备上定位基准的面、线或点对安装基准线平面位置和标高允差,一般应符合表1-2规定。

定位基准对安装基准的位置和标高允差表表1-2三、地脚螺栓、垫铁和灌浆1、安设地脚螺栓应符合下列要求:①地脚螺栓的不铅垂度不应超过10‰;②地脚螺栓离灌浆孔壁的距离应大于15毫米;③地脚螺栓底端不应触及孔底;④地脚螺栓上的油脂和污垢应清除干净,但螺纹部分应涂油脂;⑤螺母与垫圈间和垫圈与设备底座间的接触应良好;⑥拧紧螺母后,螺栓必须露出螺母1.5-5个螺距。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力试验

压力(Mpa)

介质

压力(Mpa)

介质

稳压时刻(Min)

鉴定

建设单位

年月日

监理单位

年月日

施工单位

质检员:

试验人:

年月日

钢结构涂装检查记录

建设单位

施工单位

单位工程

分部工程

分项工程

检验标准

序号

检查内容

检查结果

建设单位

监理单位

施工单位

施工队长:

技术员:

年月日

单位工程质量综合评定表(须优先使用有色标准的表格)

单位工程名称:分部工程名称:

序号

分项工程名称

评定等级

性质

备注

合计

分项工程共 项, 优良 项,优良率%

评

定

等

级

分项工程负责人:

年月日

分部工程负责人:

年月日

核定等级

质量检查部门

负责人:

年月日

分项工程质量检验评定表(须优先使用有色标准的表格)

建设单位

施工单位

单位工程名称

分部工程名称

保证项目

内容

质量情况

1、

46

42

篦式冷机安装分项工程质量检验评定表

47

43

槽式输送机安装分项工程质量检验评定表

48

44

45

设备基础复测记录

工程名称

建设单位

分部工程名称

分项工程名称

示意图(可另附图)

测点

设计值(mm)

实测值(mm)

允差

实际偏差(mm)

电机基础标高

建设单位代表:

年月日

监理单位代表:

年月日

安装单位代表:

年月日

设备开箱检查记录

28

24

SG-T044

钢结构(高强度螺栓连接)分项工程检验批质量验收记录

29

25

SG-T045

钢结构(零件及部件加工)分项工程检验批质量验收记录

30

26

SG-T046

钢结构(构件组装)分项工程检验批质量验收记录

31

27

SG-T047

钢结构(预拼装)分项工程检验批质量验收记录

32

28

SG-T049

钢结构(多层及高层结构安装)分项工程检验批质量验收记录

33

29

SG-T051

压型金属板安装检验批质量验收记录

34

30

SG-T052

钢结构防腐涂料涂装检验批质量验收记录

35

31

SG-T093

主体结构分部工程质量验收报告

36

表格检索目录

序号

表号

表格名称

所在页码

32

胶带输送机安装分项工程质量检验评定表

37

33

螺旋输送机安装分项工程质量检验评定表

38

34

离心风机安装分项工程质量检验评定表

工程名称:编号:

设备名称

规格型号

安装位置

台(套)数

净重

制造厂

件(个)数

毛重

设备所带资料

设备部件、配件和材料明细表

序号

名称

规格

单位

数量

备注

建设单位

代表:

年月日

监理单位

代表:

年月日

施工单位

代表:

年月日

(99版)

安装施工检验记录(通用)

编号:

建设单位:单位工程名称:

设备名称

型号规格

平面图号

序号

检验项目

允差(mm)

39

35

中型板式给料送机安装分项工程质量检验评定表

40

36

定量给料机安装分项工程质量检验评定表

41

37

气箱脉冲袋收尘器安装分项工程质量检验评定表

42

38

斗式提升机安装分项工程质量检验评定表

43

39

回转窑安装分项工程质量检验评定表

44

40

立式辊磨安装分项工程质量检验评定表

45

41

废气风机安装分项工程质量检验评定表

单位工程:开工日期:年月日

施工单位:竣工日期:年月日

序号

分部工程名称

评定等级

性质

备注

检查结果

分部工程共 项(其中要紧分部工程项),优良 项, 优良率%

质量保证质料情况:

评

定

等

级

分部工程负责人:

年月日

单位工程负责人:

年月日

核定等级

质量检查部门

负责人:

年月日

分部工程质量评定表(须优先使用有色标准的表格)

13

12

机表31

风管及部件安装安装分项工程质量检验评定表(一)

14

13

机表31

风管及部件安装安装分项工程质量检验评定表(二)

15

14

SG-A012

给水管道安装工程检验批质量验收记录

16

15

SG-A001

室外排水管道安装工程检验批质量验收记录

18

16

SG-A013

室内排水管道及配件安装工程检验批质量验收记录

2、

3、。

4、。

差不多项目

内容

质量情况

等级

1.

2.

3

4

5.

允

许

偏

差

项

目

项目

同意偏差

(mm)

实测点偏差值(mm)

检

查

结

果

保证项目

检查 项,均符合 要求

基本项目

检查项,其中优良项,优良率%

同意偏差项目

实测点,其中合格点,合格率%

评定等级

工程负责人:

队(组)长:

年月日

核定等级

质检员:

年月日

金属风管及部件制作工程质量检验评定表

4、防火阀必须能关闭严密。转动部件必须采纳耐腐蚀材料。外壳、阀板厚度≥2 mm。洁净系统部件采纳碳钢制作的,应做镀锌处理。轴与阀体连接处的缝隙必须封闭。

5、各类风阀的组合件尺寸必须正确,叶片与外壳无碰撞。

6、各型部件的框架结构应牢固。调整、制动和定位装置应灵活准确。

19

17

SG-A052

管道工程水压试验记录

21

18

SG-A053

管道、设备焊接施工检查记录

22

19

SG-A058

设备管道吹洗(扫)记录

23

20

SG-A059

通水试验记录

24

21

SG-A060

排水管道灌水试验记录

25

22

SG-A010

给水设备安装工程检验批质量验收记录

26

23

SG-T041

钢结构(钢构件焊接)分项工程质量检验批质量验收记录

表格检索目录

序号

表号

表格名称

所在页码

1

设备基础复测记录

3

2

设备开箱检查记录

4

3

安装施工检验记录(通用)

5

4

隐蔽工程检查记录

6

5

试运转记录

7

6

压力试验记录

8

7

钢结构涂装检查记录

9

8

单位工程质量综合评定表

10

9

分部工程质量评定表

11

10

分项工程质量检验评定表

12

11

机表30

金属风管及部件制作工程质量检验评定表

年 月日

施 工 单 位

施工队(组)

负责人:

质检员:

年 月日

试运转记录

机表09

建设单位:单位工程名称:

设备名称

型号规格

试车时刻

试运转要求

检查记录

检

查

内

容

测点 时刻

测点示意图:

检验意见

建设单位

监

理

单

位

项目技术负责人:质量检查员:班组长:制表人:

年月日(要紧操作者)

压力试验记录

项目:

装置:

工号:

设备编号

试压时刻(h)

机表30

建设单位

施工单位

单位工程名称

分部工程名称

保

证

项

目

项目内容及要求

质量情况

1、风管及部件的规格、尺寸必须符合设计要求。

2、风管咬缝必须紧密,宽度均匀,无缺陷。焊缝严禁烧穿、漏焊和裂纹。纵向咬缝、焊缝必须错开。

3、洁净系统的风管、配件、部件和静压箱等的接缝必须严密不漏。洁净风管内表面必须平坦光滑,严禁管内设加固和横接缝。

实测值(mm)

示意图:

检验

意见

监理

单位

建设单位代表

项目技术负责人:质量检查员:班组长:制表人:

年月日(要紧操作者)

隐蔽工程检查记录

建设单位

单位工程名称

分部工程名称

隐蔽工程内容

序号

分项工程或隐蔽工程名称

规格

单位

数量

质 量 情 况

隐 蔽 示 意 图

示意图:

建 设 单 位

检查人:

年 月日

监 理 单 位

检查人: