洛河三期超临界直流炉自动控制系统方案简介

超超临界-超临界直流锅炉整体布置-汽水流程-启动系统-动画原理图

温器B

高

温

高

再

温

热

再

器 高温再 进 热器 口

热 器 出

中压缸

联

口

箱

联

箱

低压缸A

低背压凝汽器

低压缸B

高背压凝汽器

启动系统简图

分离器 A

分离器 B

分离器 C

分离器 D

贮 水 箱

过冷水管 暖线管

启动循环泵

高容量溢流管

低容量溢流管

后烟井前墙包覆 进口联箱

后烟井左墙包覆 进口联箱

后烟井中隔墙包 覆进口联箱

后烟井右墙包覆 进口联箱

后烟井后墙包覆 进口联箱

左水平烟道包覆 受热面

右水平烟道包覆 受热面

后烟井前墙包覆 受热面

后烟井左墙包覆 受热面

后烟井中隔墙包 覆受热面

后烟井右墙包覆 受热面

后烟井后墙包覆 受热面

左后水平烟道包 覆出口联箱

联箱(后墙)

混合联箱A

进口联箱

冷壁

出口联箱

水平烟道右前水 冷壁进口联箱

水平烟道右前 水冷壁

水平烟道右前水 冷壁出口联箱

凝渣管

凝渣管出口联箱

水冷壁出口汇联箱

汽水分 离器A

汽水分 离器B

储 水 罐

罐

顶棚过热器 进口联箱

顶棚过热 器

顶棚过热器 出口联箱

361阀

锅炉疏扩 凝汽器

左后水平烟道包 覆进口联箱

右后水平烟道包 覆进口联箱

过

过 温器A

热

热器 低温过器源自进 热器出口

口

联

联 一级减

箱

箱 温器B

屏

屏

式

式

过

超超临界直流炉干、湿态转换控制策略浅析

超超临界直流锅炉干、湿态转换控制策略浅析一、启动系统的功能及组成超超临界直流锅炉启动系统的主要功能是:建立冷态、热态循环清洗,建立启动压力和启动流量,确保水冷壁安全运行;最大限度地回收启动过程中的工质和热量,提高机组运行的经济性。

采用带循环泵的内置式分离器启动系统。

主要由启动分离器及其汽水侧连接管道、360阀、361阀,启动循环泵、热交换器和疏水扩容器组成。

二、锅炉由湿态转为干态1、主要过程开机过程中,在机组负荷达到260~289MW时,稳定给水流量,缓慢增加燃料量,储水罐水位逐渐降低,360阀全关,锅炉循环泵停止运行,储水罐水位降至0,过热度出现并逐渐升高,锅炉由湿态转入干态运行。

检查锅炉循环泵过冷水管路和最小流量管路关闭,循环泵361阀暖管管路投用良好。

2、控制要点(1)湿态转干态时,负荷应控制在289MW以下,以260MW转换为宜。

(2)稳定给水流量在最小流量以上,以820t/h(27%BMCR工况)为宜,上下有调节余量;给水旁路调节阀投自动、360阀投自动(注意:360阀开度应保证BCP出口流量>240t/h,否则360阀不能进行自动调节),361阀投自动。

(3)开始转换时主汽压力在9.0MPa左右。

在湿态转为干态的过程中设计压力9.7MPa,此时增加燃料量较多,压力增加较快,会使压力高于正常值较多,对水位的修正较大,影响正常水位的显示。

适当降低压力,将有助于过热度的产生。

(4)转干态前,应提前增加燃料,但要控制燃料总量,在转换过程中可采用增投油枪来实现快速增加燃料。

一般情况下4t/h对应10MW负荷。

在转换前应多增加煤,保持磨煤机高料位运行,从转换前至转换结束,共需增加煤量20t/h,同时应配合缓慢增加磨煤机风量,确保燃料的均匀增加。

(5)转换结束应以过热度为准。

过热度为10~15℃,且不宜反复。

(6)在转换过程中,如果压力升高,不宜采用开大汽机调门带负荷的方法来降压,因为负荷对水位的修正作用大大超过压力对水位的修正。

超超临界直流锅炉控制说明书

超超临界锅炉控制系统说明东方锅炉(集团)股份有限公司深圳东方锅炉控制有限公司目录1.分散控制系统原则 (4)1.1 机组负荷控制 (4)1.2 控制方式 (5)1.3 煤选择 (7)1.4 安全联锁操作 (7)1) MFT时的强制动作 (7)2) 减负荷操作 (8)3) 交叉限制回路 (9)1.5 负荷增加和减少闭锁操作 (12)1) 负荷增加闭锁 (12)2) 负荷减小闭锁 (13)2. 锅炉控制子系统说明 (14)2.1 机组主控 (15)1) 目标负荷设定 (15)2) 负荷变化率设定 (16)3) 频率偏差补偿 (17)4) 负荷上限和下限设定 (18)2.2 锅炉主控/汽机主控 (19)1)汽机主控 (19)2) 锅炉主控 (21)2.3 给水控制 (23)2.4 水-燃料比控制 (26)1)基本燃料程序 (27)2)汽机进汽前燃料减少偏置 (28)3)升温控制 (28)4) 主蒸汽压力控制 (29)5)主蒸汽温度控制 (30)6) 水-燃料比偏置补偿 (31)2.5 主蒸汽温度控制 (32)1) 过热器喷水(两级) (32)2)控制系统概述 (33)2.6 再热器蒸汽温度控制 (35)2)再热器喷水流量控制 (39)2.7风量控制 (40)2.7.1风量控制 (40)2.7.2 燃尽风挡板控制 (44)2.7.3 燃烧器二次风挡板控制 (46)2.7.4燃烧器中心风挡板控制 (49)2.8 压力控制 (50)1)炉膛压力控制 (50)2) 磨煤机入口热风压力控制 (51)2.9 燃油流量控制 (53)1)燃油流量控制 (53)2) 燃料量指令 (53)3) 轻油流量控制阀 (55)4) 轻油压力控制 (57)2.10 磨煤机控制 (58)1) 磨煤机煤量测量回路 (58)2) 煤热量补偿 (59)3) 磨煤机主控 (59)4)磨煤机入口风量控制 (61)2.11启动旁路控制 (65)1)锅炉循环水控制(360阀) (66)2)汽水分离器储水箱液位控制(361 阀) (67)3)汽轮机高压旁路阀(316 阀) (70)4)汽轮机高压旁路喷水控制阀 (71)5)主蒸汽管道疏水阀 (72)6)汽机高压旁路阀在启动时的动作 (73)7)汽机高压旁路阀在停炉时的动作 (74)2.12就地控制回路 (75)1) 吹灰器蒸汽压力控制 (75)2)排气疏水阀控制 (76)1.分散控制系统原则分散控制系统(DCS)利用调节控制技术来控制锅炉的压力、温度和机组负荷。

超临界直流锅炉控制系统的特点及控制方案1

第27卷 第3期2006年3月电 力 建 设Electric Power Constructi onVol.27 No.3Mar,2006・电源技术・超临界直流锅炉控制系统的特点及控制方案黄红艳1,陈华东2(1.浙江电力教育培训中心,杭州市,310015; 2.浙江省电力设计院,杭州市,310014)[摘 要] 采用内置式启动控制的600MW超临界压力螺旋管圈型直流锅炉,其作为被控对象的动态特性及控制系统都较复杂。

超临界直流锅炉控制系统与汽包炉的不同在于给水控制系统和主汽温控制系统,在控制系统的设计中,要充分考虑采用前馈、变定值、变增益、变参数的控制方案。

[关键词] 600MW超临界直流锅炉 控制特点 控制方案中图分类号:TP273+15文献标识码:B文章编号:1000-7229(2006)03-0001-03Features of Contr ol System of Supercritical Once-thr oughBoilers and Its Contr ol Op ti onHuang Hongyan1,Chen Huadong2(1.Zhejiang Electric Power Educati on Training Center,Huangzhou City,310015;2.Zhejiang Pr ovincial Electric Power Design I nstitute,Huangzhou City,310004)[Abstract] The dyna m ic characters and contr ol syste m for600MW supercritical p ressure once-thr ough boiler equi pped with internal start-up contr ol are relatively comp licated.The differences of the contr ol syste m s bet w een the SP boiler and steam drum boiler are the feedwater contr ol syste m and main stea m te mperature contr ol syste m.I n design of this contr ol syste m enough considerati on should be given t o the contr ol modes f or app licati on of p re-feed,variable settings,variable gains and para meters.[Keywords] 600MW supercritical p ressure once-thr ough boiler;contr ol features;contr ol op ti ons 由于超临界机组只能采用直流锅炉,其对电网调峰的适应能力、机组正常运行时的变负荷能力和快速启、停能力等都优于亚临界机组,因此,目前600MW超临界机组已经成为我国电力行业的主力机组。

超临界大型火电机组安全控制技术范本

超临界大型火电机组安全控制技术范本超临界大型火电机组是目前常用的大型火力发电电站的主要形式之一,其安全控制技术至关重要。

本文将从安全控制系统结构、安全控制策略和安全控制技术等方面进行阐述,全面介绍超临界大型火电机组安全控制技术的主要内容。

一、超临界大型火电机组安全控制系统结构超临界大型火电机组安全控制系统是保证电站运行安全稳定的关键之一。

该系统主要包括控制层、执行层和监控层等几个主要模块。

(一)控制层控制层是安全控制系统的核心部分,主要包括调度控制室、自动控制装置和调速系统等组成。

1.调度控制室:调度控制室是超临界大型火电机组的操作中心,负责对电站的运行状态进行实时监控和调度控制。

调度员通过控制机械装置和电气元件实施控制和调度操作。

2.自动控制装置:自动控制装置是控制系统的核心部件,主要负责监测电站的运行状态和自动控制各个设备的运行和联锁等。

它可以通过传感器实时获取各个设备的参数,并根据预设的控制策略进行控制操作。

3.调速系统:调速系统是超临界大型火电机组的关键控制部分,负责调整机组的发电功率,实现平稳运行。

调速系统通过控制机组的负荷和转速来维持机组的运行稳定,并采用PID控制算法来实现精确的调速控制。

(二)执行层执行层是控制系统的具体执行部分,主要包括燃煤系统、锅炉系统、汽机系统和辅助系统等。

这些系统通过监控系统的指令来实时进行设备的启停、调节和保护等操作。

1.燃煤系统:燃煤系统主要负责煤炭的供给和燃烧,保证锅炉正常运行。

该系统通过自动控制装置控制燃煤供给系统的燃料输送和燃烧过程,并通过反馈信号进行实时调节。

2.锅炉系统:锅炉系统是超临界大型火电机组的核心设备,主要负责将燃烧产生的热能转化为蒸汽。

该系统通过控制燃烧器和水泵等设备的运行状态来实现对锅炉的控制。

3.汽机系统:汽机系统是超临界大型火电机组的主要发电设备,负责将燃烧产生的蒸汽转化为电能。

该系统通过调整汽轮机的负荷和转速来实现对机组的控制。

超临界直流炉机组控制

目录

CONTENTS

• 超临界直流炉机组概述 • 超临界直流炉机组控制技术 • 超临界直流炉机组控制策略 • 超临界直流炉机组控制系统的设计与实现 • 超临界直流炉机组控制系统的优化与改进 • 超临界直流炉机组控制发展趋势与展望

01 超临界直流炉机组概述

CHAPTER

定义与特点

蒸汽温度控制策略

减温水量控制

燃烧器摆角控制

通过调节减温水的流量来控制蒸汽温 度,使其满足机组负荷和蒸汽参数的 要求。

通过调节燃烧器的摆角来改变火焰的 位置和长度,进而影响蒸汽温度。

受热面吹灰控制

通过定期对受热面进行吹灰,清除受 热面上的积灰和结渣,提高受热面的 传热效率,从而控制蒸汽温度。

给水控制策略

带来更多的创新和突破。

绿色制造与可持续发展

总结词

绿色制造和可持续发展已经成为超临界直流炉机组控制的重要发展方向。

详细描述

通过采用环保材料和节能技术,降低超临界直流炉机组的能耗和排放,实现绿色制造;同 时,注重可持续发展,提高机组可回收性和再利用率。

发展趋势

未来,绿色制造和可持续发展将成为超临界直流炉机组控制的核心目标,推动整个行业的 可持续发展。

谢谢

THANKS

CHAPTER

自动控制技术

总结词

超临界直流炉机组的自动控制技术是实现高效、稳定运行的 关键。

详细描述

自动控制技术通过实时监测机组的运行状态,自动调整各项 参数,确保机组在最优状态下运行。这包括对温度、压力、 流量等关键参数的自动调节,以实现节能减排和高效生产。

先进控制算法

总结词

先进控制算法能够提高超临界直流炉机组的控制性能和稳定性。

超临界直流锅炉启动系统详解

超临界直流锅炉启动系统详解一、超临界锅炉设置启动系统的目的超临界锅炉的启动系统是超临界机组的一个重要组成部分。

由于超临界锅炉没有固定的汽水分离点,在锅炉启动过程中和低负荷运行时,给水量会小于炉膛保护及维持流动稳定所需的最小流量,因此必须在炉膛内维持一定的工质流量以保护水冷壁不致过热超温。

设置启动系统的主要目的就是在锅炉启动、低负荷运行及停炉过程中,通过启动系统建立并维持炉膛内的最小流量,以保持水冷壁水动力稳定和传热不发生恶化,特别是防止发生亚临界压力下的偏离核态沸腾和超临界压力下的类膜态沸腾现象,保护炉膛水冷壁,同时满足机组启动及低负荷运行的要求。

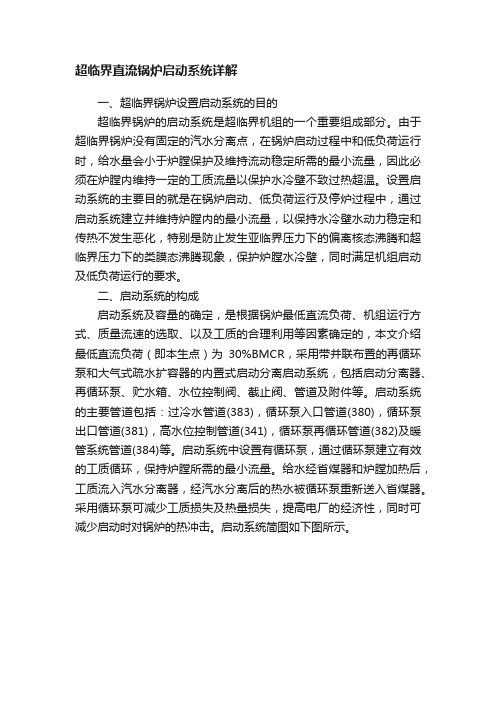

二、启动系统的构成启动系统及容量的确定,是根据锅炉最低直流负荷、机组运行方式、质量流速的选取、以及工质的合理利用等因素确定的,本文介绍最低直流负荷(即本生点)为30%BMCR,采用带并联布置的再循环泵和大气式疏水扩容器的内置式启动分离启动系统,包括启动分离器、再循环泵、贮水箱、水位控制阀、截止阀、管道及附件等。

启动系统的主要管道包括:过冷水管道(383),循环泵入口管道(380),循环泵出口管道(381),高水位控制管道(341),循环泵再循环管道(382)及暖管系统管道(384)等。

启动系统中设置有循环泵,通过循环泵建立有效的工质循环,保持炉膛所需的最小流量。

给水经省煤器和炉膛加热后,工质流入汽水分离器,经汽水分离后的热水被循环泵重新送入省煤器。

采用循环泵可减少工质损失及热量损失,提高电厂的经济性,同时可减少启动时对锅炉的热冲击。

启动系统简图如下图所示。

本系统采用四只启动分离器,在锅炉启动过程中和低负荷运行时可进行有效的汽水分离。

启动分离器为圆柱形筒体结构,直立式布置。

封头采用球形结构。

筒体及封头材料均为SA335 P91。

分离器按全压设计,并充分考虑了由于内压力、温度及外载变化引起的疲劳。

分离器的设计除考虑汽水的有效分离外,还充分考虑了启动时的汽水膨胀现象。

超超临界直流机组启动系统和协调控制

启动系统主要部件及用途

分离器及其引入、引出管系统 分离器贮水箱 由汽水分离器贮水箱底部引出的循环泵入口管道 循环泵 BR阀和泵的出口管道 WDC阀和去疏水扩容器的疏水管道 暖泵和暖阀系统 过冷水系统 循环泵的最小流量管道

启动系统主要运行模式

初次启动或长期停炉后启动前进行冷态和 温态水冲洗 (直排冲洗/循环冲洗) 启动初期(从启动给水泵到锅炉出力达到 5%BMCR)(渡膨胀) 从分离器贮水箱建立稳定的正常水位到锅 炉达到25%BMCR的最小直流负荷 启动系统的热备用 启动循环泵事故解列时的锅炉启动

启动过程简图

启动系统的功能

满足水冲洗冲洗需要,并将冲洗水送往锅炉的疏水扩容 系统。 满足锅炉的冷态、温态、热态和极热态启动的需要。 只要水质合格,启动系统即可完全回收工质及其所含热 量。 锅炉在结束水冲洗(长期停炉或水质不合格时),锅炉 点火前给水泵供给相当于5%BMCR的给水,而再循环泵 则一直提供20%BMCR的再循环水量,二者相加,使启 动阶段在水冷壁中维持25%的流量作再循环运行以冷却 水冷壁和省煤器系统不致超温,通过WDC阀控制贮水箱 中的水位。当锅炉产汽量达到5%BMCR时,WDC阀全 关,再循环流量逐渐关小,给水流量逐步增大,以与锅 炉产汽量匹配,当负荷达到25%(最低直流负荷)时, 再循环阀全关,锅炉转入直流运行。 启动分离器也能起到在水冷壁系统与过热器之间的温度 补偿作用,均匀分配进入过热器的蒸汽流量。

炉水循环泵常见故障

超超临界直流炉

超超临界直流炉特性介绍

1.超超临界直流锅炉由于没有储能作用的 汽包环节,汽水容积小,锅炉蓄能小。

一方面由于蓄能小负荷调节的灵敏性好,可以实现机 组的快速启停和负荷调节; 另一方面由于蓄能小,在外界负荷变动时汽压反映很 敏感。因此机组变负荷性能较差,保持汽压困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洛河三期超临界直流炉自动控制系统方案简介

摘要:本文对超临界直流炉的控制特点进行了分析,并结合洛河三期两台超临界机组对协调控制系统、给水调节及蒸汽温度控制的方案从原理上进行简要说明。

关键词:协调;给水;调节

1.概述

洛河电厂三期2×600MW超临界机组的汽轮机是由上海汽轮机有限公司制造的超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机。

额定功率为600MW,最大连续功率为648MW,主蒸汽压力24.2MPa,主蒸汽温度566℃,再热蒸汽压力4.033MPa,再热蒸汽温度566℃。

分散控制系统采用ABB公司生产的Symphony控制系统。

软件组态采用Composer 4.3控制软件,图形组态采用PGP 4.0组态软件。

其主要包括:数据采集及处理系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、旁路控制系统(BPS)、炉膛安全监视系统(FSSS)以及事故追忆系统(SOE)等。

DEH系统和MEH系统也采用ABB的控制软件及硬件,即与DCS一体化。

是一套完成整个汽轮发电机组各项控制功能的完善的控制系统。

2.超临界直流炉的控制特点

超临界变压运行直流锅炉,由于没有汽包,当外部负荷变化时,汽压波动较大且因加热、蒸发、过热过程在各受热面没有固定的分界线,当给水或燃料扰动时,都将引起汽温的波动。

因此为使锅炉具有良好的调节品质,需要有高性能的调节系统。

直流锅炉是汽水一次性循环,因此锅炉的蓄热较少,系统具有多变量的特性。

直流锅炉—汽轮机是复杂的多输入多输出的被控对象,燃料量、给水、汽轮机调门的任一变化,均会影响机组负荷、中间点温度、压力的变化,而且燃料、汽轮机调门的变化又会影响到给水流量的变化及主汽压力的变化,因此对于直流锅炉机组的协调控制系统来说,主汽压力控制是最基本的控制。

直流锅炉由于没有汽包,因此汽水没有固定的分界点,它随着燃料、给水流量以及汽轮机调门的变化而前移或者后移。

而汽水分界点的移动直接影响汽水流程中加热段、蒸发段、过热段的长度,影响新蒸汽的温度,导致机前压力、负荷的变化,因此控制中间点温度是直流锅炉控制的重要环节。

超临界直流炉由于具有上述特点,所以对其控制系统提出了更高的要求,采用传统的线性控制理论设计的控制系统很难获得较好的控制效果,洛河三期两台超临界机组在控制系统的设计上采用了如下的控制策略:

2.1 严格控制水/煤比,保证中间点工质温度;

2.2 合理采用前馈控制技术,使相关联的系统间联系加快,尤其在串级调节系统中,前馈信号如果配比的较为准确合适,可减小主调的动作,减小系统受干扰后调节的动态偏差,使调节系统尽快达到稳定。

2.3 针对不同运行工况下的对象不同的动态特性,在大范围内采用变参数、变设定值等技术。

3.洛河三期超临界直流炉的控制方案

3.1 超临界机组控制的基本任务

3.1.1 以最快的速度满足电网负荷调度的需求;

3.1.2 提供品质合格的过热蒸汽和再热蒸汽;

3.1.3 保持最佳的燃烧工况,使锅炉具有最高的燃烧效率;

3.1.4 维持炉膛压力的稳定。

在满足上述任务的基础上,确保机组安全稳定运行。

超临界机组控制方案在送、引风控制及燃烧控制上与亚临界机组控制基本相同,本文不再介绍,但给水控制、汽温控制上有其特殊性。

3.2 协调控制系统

洛河三期超临界机组的机炉协调控制设计了四种运行方式,根据锅炉主控和汽机主控两个控制器的状态组合,分别形成以下四种运行方式:

机炉协调方式(锅炉主控自动,汽机主控自动);

汽机跟踪方式(锅炉主控手动,汽机主控自动);

锅炉跟踪方式(锅炉主控自动,汽机主控手动);

机炉手动方式(锅炉主控手动,汽机主控手动)。

按照设计,机组正常运行时应该运行在机炉协调方式。

本机组的协调控制系统采用以锅炉跟踪为基础的协调控制方式。

汽机调门以控制负荷为主,用锅炉燃烧率控制主汽压力,当主汽压力偏差过大时,汽机侧协助锅炉调压;锅炉侧燃烧率的控制采用串级调节,主调节器的前馈信号是根据机组负荷给定值形成的锅炉负荷需求,并根据主汽压力的动态偏差进行调节,因此前馈信号整定的合适与否,对机组变负荷的适应能力影响甚大,它决定了调节系统能否在很短时间内达到稳定。

锅炉主控调节器的比例、积分、微分功能单独分离,微分增益、微分时间、比例增益和积分速度可根据机组负荷自动改变,给不同负荷工况下的控制带来方便。

在机炉协调控制方式下,机组的目标负荷可以由运行人员手动设定,也可投入AGC方式,接受中调来的负荷指令。

3.3 给水控制系统

直流锅炉的水煤比是一个极其重要的控制参数,洛河三期采用水跟煤的控制方式,当锅炉燃料量指令改变时,根据设计煤种的发热量自动改变给水流量设定值,如果煤种发热量变化或其他因素的影响,导致水煤比偏离设计值,再用给水流量对锅炉汽水分离器出口蒸汽温度(中间点温度)进行校正。

锅炉汽水分离器出口温度的设定值根据汽水分离器出口压力经函数发生器自动给出,并在必要时可以由运行人员手动设定偏置,设计中考虑了汽水分离器出口蒸汽温度最小过热度限制,当过热器喷水流量占总给水流量的比例与设计值偏差过大时,再对汽水分离器入口蒸汽温度设定值进行小范围的增减。

洛河三期的给水控制设计为串级调节系统,主调节器的微分功能单独分离,微分增益、微分时间、比例增益和积分速度根据机组负荷自动改变。

主调节器输出作为给水流量设定值;锅炉给水流量的设定值和锅炉省煤器入口流量的偏差经副调节器输出作为给水泵公用指令,副调节器的比例增益和积分速度根据机组负荷会自动改变,给水泵公共指令加上运行人员设置的偏置作为给水泵的控制指令。

锅炉给水控制系统中采用两台带50%负荷的汽动给水泵满足在正常负荷下的供水需求,而设置一台可带30%负荷的电动给水泵,作为启动及带低负荷或当两台汽动给水泵中有一台故障时作备用泵使用。

当三台泵均处于手动控制方式时,给水调节系统处于跟踪方式,串级控制的副调节器跟踪三台给水泵的转速指令加权求和信号(称平均指令信号),主调节器跟踪主给水流量信号。

以实现手动投自动工况下的无扰切换。

用给水流量控制中间点温度的原因:超临界采用直吹式制粉系统,惯性较大,用燃料量控制中间点温度比用给水流量控制迟延大。

从减少锅炉热应力及锅炉寿命考虑,动态温度控制应优先于压力控制,因此用给水流量控制中间点温度。

3.4 汽温控制系统

三期600MW机组采用一次中间再热,因此汽温控制系统包括过热汽温控制和再热汽温控制。

过热汽温控制的主要任务是保证进入汽轮机高缸做功的主蒸汽温度在允许值范围内变化,并且使整个过热器管路的金属不被高温损坏。

正常运行时,一般应保证过热蒸汽温度与额定值偏差不超过±5℃。

再热汽温控制的主要任务是为了提高机组的循环热效率及防止汽轮机末极叶片带水,同时保证处在高温烟气区的再热器不致损坏。

通常再热汽温也要控制在一定范围内变化,600MW 机组的主汽温和再热汽温一般控制在566±5℃左右。

4.结束语

超临界直流锅炉自身的动态特性决定了其控制系统的复杂性。

洛河三期两台600MW机组于07年底刚通过168小时试运行,投入商业运行时间不长,加上电网原因AGC一直未投,所以控制系统的调节性能并未经受过真正考验。

调节效果还有待于通过机组的运行来进一步验证。

本文仅只是将几个主要系统的现运行的方案进行了介绍,我们在调试过程中对部分原设计的调节系统的控制方案进行了优化。

我国超临界机组发电技术才处于起步阶段,水平相对比较落后,希望本文能起到抛砖引玉的作用,给有志于超临界机组控制的同志以借鉴,来共同提高超临界机组的控制技术水平。