不良分析报告-8D-改善报告-

8d报告完整版范文3篇

8d报告完整版范文第一篇:8D报告背景及问题描述一、背景我所在的公司是一家制造业企业,主要生产汽车零部件。

在我们公司的生产过程中,可能出现一些产品质量问题,这些问题需要及时解决以避免对客户造成不良影响,同时也可以提升我们公司的产品质量。

为了解决这些问题,我们使用了8D 报告的方法来进行问题分析和解决。

二、问题描述我们生产的一个关键零部件在使用过程中出现了断裂的现象,这会给车主带来安全隐患。

这个零部件是由我们公司的第三方供应商生产的,我们公司再进行加工和装配。

我们首先对供应商进行了调查和询问,发现他们也不知道具体问题出在哪里。

这个问题已经发生了多次,影响了我们公司的良心率,也影响了我们与客户的信任。

为了解决这个问题,我们决定使用8D报告的方法来进行问题解决。

第二篇:8D报告分析和解决方案三、技术分析我们针对问题进行了多次测试和分析,将问题整理成以下几个方面:1.材料问题:由于零部件制造过程中使用了不合格的原材料,导致零部件的强度不足。

2.生产问题:生产加工过程中存在不足之处,导致零部件强度不足。

例如,加工温度过高或加工时间过长等。

3.设计问题:设计过程中没有考虑到应力分布的均匀性,导致零部件在使用过程中容易产生应力过大的现象。

四、解决方案1.材料问题:我们将与供应商重新协商并重新规定原材料标准,以保证原材料的质量。

2.生产问题:我们将对生产过程进行检查和测试,改进加工温度和加工时间,并进一步探究生产中存在的不足之处,以最大程度地提高相关生产能力。

3.设计问题:我们会重新设计零部件,考虑应力分布的均匀性,并对原有零部件进行更加严格的测试和分析以验证新设计的可行性。

第三篇:8D报告措施计划和预防五、措施计划1.与供应商合作并重新规定原材料标准。

2.对生产过程进行检查和测试,并改进加工温度和加工时间。

3.重新设计零部件,考虑应力分布的均匀性,并进行严格的测试和分析。

4.对生产和供应链流程进行跟踪和监控,确保问题不再发生。

8D报告(8D-report) 螺纹孔不良

主题(Subject)问题类型(Rea For CA)零件编号(Parts NO.)报告日期(Date)部门(Dept):QE生产姓名(Name):徐凯程光君1NO.负责人1Gian 2徐凯1NO.负责人1宋海涛2程光君徐凯3程光君毛伟NO.确认人1毛伟2程光君3毛伟NO.负责人1宋海涛2杨磊12表单编号: 保存期限:三年2016/8/11螺纹孔加工增加对刀程式后CNC未发现有漏攻牙产品持续进行江苏精研科技股份有限公司日期E178-漏攻牙E178漏攻牙改善报告4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)Gian 客户反应7月份漏攻牙累计700pcs,8月份41pcs增加目视检验螺纹孔人员后未发现有漏攻牙产品流至QC段。

2016/8/11谷磊1、小组成员(Discipline 1.Team Members)纠正措施(permanent Corrective Actions)日期2016/8/11效果验证(Verification of Effectiveness)E1788/11全检16K产品未发现漏攻牙产品。

PM 李宁暂时补救的纠正措施(Immediate Containment Actions)FD在制品20K&待出货16K,使用M1.0螺纹规100%全检后安排检验人员100%目视螺纹出货。

CNC检验段和检包螺纹孔检验段增加1人目视100%检验螺纹孔。

2016/8/11备注(Memo)8、关闭报告(Discipline 8. CONGRATULATE YOUR TEAM)CNC机台增加对刀仪,并将丝锥加工对刀程式调整至螺纹孔加工完成后进行对刀,刀具断裂机台停机加工并报警提示,刀具完好则继续加工。

2016/8/11 纠正措施报告 (8D CAR)2、问题描述(Discipline 2. Problem Description)2016/8/10ME 3、临时措施(Discipline 3. Immediate Containment Actions)螺纹孔漏加工不良产生原因:加工过程中丝锥断裂机台程式未设定防呆措施导致漏攻牙产品混入正常品。

尺寸不良分析报告 8D报告

原因分析及验证

>总结: 针对客户反馈产品尺寸不良现象,我司通过对产品相关尺

寸,机械及电气性能(插拔力,插拔寿命,接触阻抗及与公座 对插灌胶)综合确认,以上结果符合产品要求,不会影响客 户使用与功能,因此请客户评估产品4.98尺寸超差帮忙消 化使用。

Thank You!

4.2

4.25

4.21

4.22

4.28 4.27 4.26 4.26 4.27 4.25 4.28 4.24 4.28 4.25

四.原因分析及验证

>.二.对客户反馈相关尺寸端子弹片高度测试确认,规格0.64+/-0.10实测0.62~0.70 符合产品尺寸要求

样品编号 Sample 1 Sample 2 Sample 3 Sample 4 Sample 5 Sample 6 Sample 7 Sample 8 Sample 9 Sample 10

USB 2.0 A TYPE尺寸测试数据

规格 0.64+/-0.10

0.63 0.64 0.63 0.67 0.65 0.70 0.62 0.64 0.63 0.66

实测数据

0.64

0.64

0.63

0.66

0.64

0.63

0.62

0.63

0.63

0.64

0.65

0.67

0.65

0.66

0.63

0.63

原因分析及验证

>五. 产品插拔力寿命测试确认,插入力35N MAX实测 33.02MAX 拔出力规格10Nmin 实测16.00MIN 。 寿命测试后接触阻抗规格30mΩMAX ,实测 11.1 mΩ ~18.1mΩ,寿命测试后产品插拔力及接触阻抗符合产品 要求,见以下测试报告

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

8D问题改善分析报告

第8讲分析问题的方法之二——PDCA手法与8D团队(下)8D团队改善之D4—D8的内涵8D团队改善的应用跨功能小组案例分析上一讲已经介绍了其中的D1和D2这两个部分,以下继续介绍其余六个部分。

8D团队改善之D3、D4和D58D改善之D3:临时措施1.为什么要采取临时措施在8D团队改善中,首先是成立一个跨功能的改善团体,然后按照客户的语言来描述问题。

定义和描述问题之后,并不是要急于分析、解决问题,而是要及时地采取临时性的措施,防止问题继续进一步严重。

临时性的措施不要求能根本性地解决问题,也不要求能面面俱到地处理问题,而是在情况紧急的形势下,果断地采取必要的手段和方法,防止问题的进一步扩大化,围堵、隔离和追踪问题。

因此,实施临时性措施的目的,是为了在根本性地彻底解决问题前,尽可能降低和补救由于问题发生所带来的一切损失。

2.围堵或隔离问题的措施为了达到阻止灾害进一步扩大化的目的,就需要想临时性的措施来围堵和隔离问题,进一步追踪灾害涉及的范围。

当出现的问题有可能危害到客户的利益时,应十分坦诚地与客户通报相关的信息,保证客户在面对可能出现的问题时有足够的反应时间。

这样,就能有效地将客户由此产生的不满意程度降到最低点。

围堵、隔离以及追踪问题可以采取多种多样的临时性措施。

例如,将出现问题的产品进行标识,防止不良品的进一步扩散;如果质量不合格的产品已经提供给了客户,则需要采取必要措施,必须将已售给客户的不良品用合格品换回或按原价退款给客户的办法全部收回。

8D改善之D4:界定根本原因在D3过程中,在探求根本原因之前,首先针对问题采取紧急的临时性措施进行防堵。

在防堵问题的同时,还需要同步进行清查搜寻的工作。

出现质量问题的产品,也是一笔珍贵的原始资料,其作用相当于实验过程中的小白鼠。

清查搜寻这些资料,有助于在D4过程中有效准确地界定问题发生的根本原因。

借助于搜寻所获得的样本资料,才能进行进一步的分析、研究,进而寻找出问题产生的根本原因。

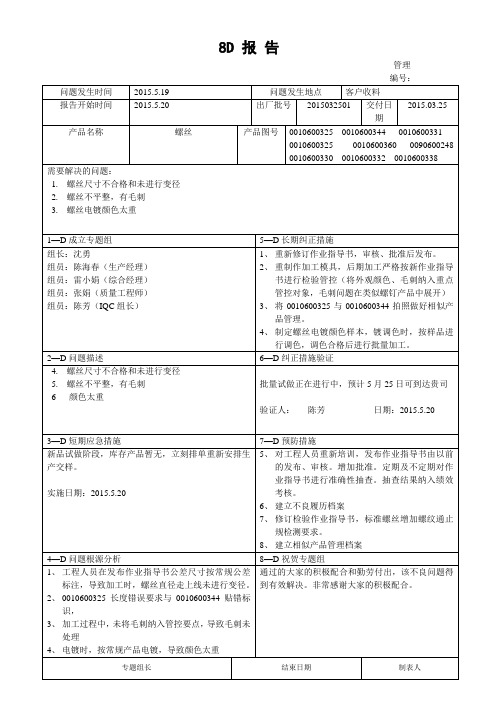

螺丝不良 8D报告

4、制定螺丝电镀颜色样本,镀调色时,按样品进行调色,调色合格后进行批量加工。

2—D问题描述

6—D纠正措施验证

4.螺丝尺寸不合格和未进行变径

5.螺丝不平整,有毛刺

6颜色太重

批量试做正在进行中,预计5月25日可到达贵司

验证人:陈芳日期:2015.5.20

需要解决的问题:

1.螺丝尺寸不合格和未进行变径

2.螺丝不平整,有毛刺

3.螺丝电镀颜色太重

1—D成立专题组

5—D长期纠正措施

组长:沈勇

组员:陈海春(生产经理)

组员:雷小娟(综合经理)

组员:张娟(质量工程师)

组员:陈芳(IQC组长)

1、重新修订作业指导书,审核、批准后发布。

2、重制作加工模具,后期加工严格按新作业指导书进行检验管控(将外观颜色、毛刺纳入重点管控对象,毛刺问题在类似螺钉产品中展开)

通过的大家的积极配合和勤劳付出,该不良问题得到有效解决。非常感谢大家的积极配合。

专题组长

结束日期

制表人

2015.5.20

陈芳

保管至无效YC-QD-QR18版本/修订A/0第页,共页

8D报告

管理编号:ຫໍສະໝຸດ 问题发生时间2015.5.19

问题发生地点

客户收料

报告开始时间

2015.5.20

出厂批号

2015032501

交付日期

2015.03.25

产品名称

螺丝

产品图号

001060032500106003440010600331

001060032500106003600090600248001060033000106003320010600338

电源不良8d分析报告

电源不良8d分析报告引言电源作为电子产品的重要组成部分,负责为设备提供电能,是设备正常工作和稳定运行的基础。

然而,电源故障时有发生,给设备的性能和寿命带来威胁。

本文将通过8D分析方法对电源不良问题进行深入研究,以期找出问题的根本原因,并提出相应的解决方案。

1. 问题描述在对各类电子产品进行市场调研时,我们发现了一些电源不良的现象,包括电源崩溃、过载、短路、电压波动等。

这些问题导致设备无法正常工作,甚至损坏设备。

2. 8D分析步骤2.1 确定小组我们成立了一个由工程师、技术支持人员和市场调研员组成的小组,以确保能全面、多角度地分析问题。

2.2 记录现象我们详细记录了每个电源不良现象的具体情况,包括故障时间、故障设备、故障模式等。

2.3 紧急控制措施为了防止问题的扩大和进一步损坏设备,我们采取了紧急控制措施,如停止销售故障设备、更换电源等。

2.4 根本原因分析通过对故障设备的查询和测试,我们发现电源不良问题主要有以下几个根本原因:(1) 设备设计不合理: 设备设计中未充分考虑电源的负载容量和电压波动等因素,导致电源无法稳定输出;(2) 材料质量问题: 电源中使用的电容、电阻等元器件存在质量问题,导致电源寿命短、易损坏;(3) 生产工艺不合理: 生产过程中存在不合理的焊接、组装等工艺操作,导致电源内部接触不良、焊接虚焊等问题。

2.5 制定纠正措施针对以上根本原因,我们制定了相应的纠正措施:(1) 设备设计优化: 在设备设计过程中加强功耗分析,合理选择电源元器件,确保电源的稳定输出;(2) 严格质量控制: 对电源元器件进行严格的质量检测,确保质量符合标准;(3) 完善生产工艺: 完善生产流程,加强焊接、组装等工艺操作的质量管理,降低接触不良和焊接虚焊的风险。

2.6 实施措施我们组织了相应的人员,对问题进行了改进。

在新批次的产品中引入了更稳定的电源设计,严格控制元器件的质量,并加强了生产工艺的管理。

2.7 验证措施效果在新批次产品的生产过程中,我们对电源进行了全面的验证和测试。

8D报告-8d报告

四. 8D步骤-D7效果确认及标准化

验证预防再发对策并监控长期的效果。 水平展开,以防同一问题及类似问题再 度发生。将相关对策形成书面文件(管 理制度、程序文件、作业指导书、表单、 技术文件、工程图纸等)。

四. 8D步骤-D7效果确认及标准化

效果确认 实事求是,以事实和数据为依据,对数据用统计工具处 理后得出相应的结论,不应未做对比分析即判定效果。

16.00% 14.00% 12.00% 10.00%

8.00% 6.00% 4.00% 2.00% 0.00%

slot1

slot2

slot3

slot4

slot5

改善前

改善后

数据点多按日期来建议走势图,数据点少可用上面的柱状图

数据来源: 时 间:

➢关键点一 :改善前后对比,数量及比例。 ➢关键点二: 结果收集的数据来源要说明。

TOYOTA 5-Why?

1W

WHY 问题

2W

WHY 中间原因

3W

WHY 中间原因

4W

WHY 中间原因

5-WHY分析案例1 状态1 一辆汽车出了故障不能行驶(WHY1)

状态2-原因1 引擎故障(WHY2)

状态3-原因2

火花塞不点火(WHY3)

状态4-原因3

3.措施 尽量具 体化。

四. 8D步骤—D6预防再发对策

计划和执行选取的预防再发对策。去除 临时行动。

需要考虑的问题:

1.确定并执行预 防再发对策, 并应注意持续 实施监控,以 确定根因已经 消除。

2.待步入生产阶 段,应即监视 纠正措施之长 期效果,并于 必要时采行补 救措施。

3.验证 预防再发 对策有效 后,可以 停止临时 措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数量

不良品分 选方法

临时措施

处理方法

精品课件

Page 6

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第二次电话沟通

精品课件

Page 7

序 号

可能原因

可能原因分析

验证方法(是否能 是否为根

复制不良)

本原因

备注

1

2 3 4 5

精品课件

Page 8

序 号

原因分析

1

2 3 4 5

不良分析改善报告

项目编号: 分析日期: 小组人员:

版本: R3

版本修订说明

版本 日期 修订者

修订说明

R1

12/2/10

ymz

R2

12/25/10

ymz

R3

8/18/11

YMZ

1.客诉开始进行第一次分析。

1.新识别不良 1.接到客户投诉,立即电话联系客户 2.增加问题发生的地点和反馈的人

页码

精品课件

精品课件

Page 12

供应商SOP更改内 容

供应商SIP更改内 容

公司图纸更改内容

公司SOP更改内容

公司SIP更改内容

精品课件

预防措施

Page 13

提供完整整改报告

把。

1.每次沟通后要把进度邮件给到客户。 2.预防措施完成前,把样品给到客户确认。 3.把整改报告整理成8D格式给客户时,不可遗漏: 原因分析时的测试数据, 改善措施的关联图片, 验证报告&实验测试报告, 图纸,SIP,SOP等过程支持资料。

电话和客 户沟通

4小时内完成

电话和客 户沟通

1.5天内完成

2天内完成

Page 3

不良现象 不良地点 不良影响 不良率

不良图片

问题描述

精品课件

Page 4

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第一次电话沟通

精品课件

Page 5

供应商 WIP 库存

已经出货

不良品检 测方法

Page 2

处理流程

1

接到客户投诉 /异常问题

确认不良现象 、比率,图片

电话和客 户沟通

2 隔离库存、wip

、供应商、客户

确定不良数量 及处理办法

确定短期措施(满 足客户需求)

3

原因分析

根本原因及改 善措施

结果验证计划

4 验证报告&实验

测试报告

合格样品 / 预 防措施

电话和客 户沟通

精品课件

2小时内完成

精品课件

Page 14

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第四次电话沟通

样品验证是否可以();批量交货()

精品课件

Page 15

根本原因及改善措施

应对措施

相关图片

精品课件

Page 9

结果验证计划

序

责任 预计完成 调整后完成日 实际完成

号

待办事项内容

人

日期

期

日期

状况

备注

1

2

3

4

5

精品课件

Page 10

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第三次电话沟通

精品课件

Page 11

验证报告&实验测试报告