线缆发泡技术

物理发泡知识

物理发泡知识一.发泡分为两种方式:物理发泡&化学发泡1.物理发泡是选择合适分子量的HDPE,在使用过程中用专用N2压缩设备N2混入螺缸中融熔在料里.经螺杆搅拌均匀,并产生较大压力在挤出后瞬间膨胀,形成质轻多孔的发泡PE.2.化学发泡是在HDPE中添加了发泡剂,其主成份一般为氨类化合物,其在高温时会分解并产生N2,利用较小的外模,使其机头内获得较大压力.当挤出后,因压力释放,而使其内部N2膨胀成气孔,成为发泡PE.因在其中添加了发泡剂,利用化学反应来达到发泡效果,故称为化学发泡.二.发泡的目的及优点1.使制品轻量化,同时可以降低材料成本,但降低材料的介电系数才是主要目的.2.介电常数小、介质损耗低、高频衰减低、性能稳定、防水防潮和弯曲性好、电缆外径小、使用寿命长等优点.3.机械性能和电性性能良好.三.发泡的缺点.机械强度小、易损伤;不耐磨,耐热性能差,对导体附著力小、易燃.四.发泡的原理1.物理发泡是利用塑料挤出过程中直接注入气体或液态气体来实现发泡绝缘,物理发泡的制造方法是采用不产生损耗的气体用发泡齐,所以消除了化学发泡剂的弊端,即绝缘内不存在化学发泡方法产生的残余物或水份,使绝缘的介质损耗大幅度下降,物理发泡可消除化学发泡的许多工艺加工限制,易于制得泡孔微小、发泡均匀的优质绝缘,特别是可制得发泡高达80%的绝缘,而化学发泡绝缘的发泡度仅40%左右.2.物理发泡绝缘材料是由于基本树脂(绝缘塑料)、发泡剂和成核剂构成,物理发泡法主要应用于聚乙烯,也同样应用于氟塑料.进行物理发泡时,聚合物(即PE绝缘料)应同成核剂混合,同时把气态或液态的发泡剂注入熔融的聚合物中,并令其从熔解状态析出,使之在挤出过程中不断产生凝聚中心与气泡,成核剂能使气泡的大小及分布变得均匀.3.氮气发泡是通过压缩空气启动注入泵,在一定的压力下使氮气高压泵升压,并通过稳流阀行控制,然后从喷头把氮气注入挤出机中,当氮气在高压作用下,像雾状一样喷入挤出机内熔融的聚乙烯之中,同时与聚乙烯中的成核剂发生核化,挤出后在空气中形成发泡绝缘.氮气物理发泡的主要过程就是将氮气溶解于熔融的聚乙烯(PE)之中,形成微细的泡孔结构,在挤出机螺缸内,含有少量成核剂的PE料经加热搅拌充分塑化后,将氮气注入.4.物理发泡过程中为了易于泡孔生成,还在PE材料中添加一定量的成核剂,常用的主要成份为偶氮二洗胺.五.工艺设备及工艺设计1.高压氮气注射系统,范围50~700bar,其稳定性、密封性要好.2.内导体预热设备要有足够的功率,能实现导体温度调节范围在常温50℃.3.芯线的牵引要稳定而有力,冷却水槽要有足够的长度.4.由于成核剂分解诱导期较长且具有突发性,挤出后仍有残余,故模口温度要低,否则在高温环境中,绝缘层的内部会出现泡孔过度生长,导致泡孔破裂、并泡,大小不均,甚至产生开孔状态破坏绝缘结构.5.工艺实践中发现成核剂含量0.5%左右即能满足要求,且单对发泡度而言,PE发泡料产品在恰当工艺条件下均右达到80%以上.6.PE发泡料的熔体温度一般为180℃,实际上由于注气段之前塑化段较短,温度应设置得高一些,以实现熔体较充分的塑化.机头区域温度要降低,整个温度设置由前到后逐步收敛,呈类似正弦波分布曲线,效果较好.7.氮气的注入位置在机身的中段,其工艺参数的设置对能否实现高发泡度至关重要,由分子热力学原理可知分子热动力越快(温度高),密度越大,其表现出来的压力越大.随著熵的增加,分子热运动不一样的两个系统发生交流后,将趋于均衡.8.由于物理发泡绝缘层厚度为泡沫结构,冷却时由外向内逐步固化,过程很慢,故应采用压力式或半压力式模具.六.物理发泡绝缘的隔层挤出技术1.三层绝缘与传统的线缆发泡绝缘技术不同的是,隔层挤出工艺可使绝缘获得内层、发泡层和外层的三层结构.各层均有特别的作用,其中:1).内层挤包在导体上,这是一层很薄的实心层,标称厚度为10um,它使得导体和绝缘层间有良好的附著性,因厚度很薄,故对绝缘整体的性能影响很小,内层应尽可能薄,导体上的内层厚度越薄,则要求挤出机的挤出量越稳定.2).发泡层作为绝缘介质,要求其发泡度尽可能高,对于线缆而言,计算和实际生产均倾向要求有60%的发泡度;对于较厚的绝缘层(如小同轴电缆),发泡度高达70%,聚乙烯通常用作发泡层的材料.3).外层则可保证机械强度和良好的表面质量,提高整个绝缘层的耐磨性,目前线缆绝缘用的聚乙烯也适用于表层材料,外层的厚度约为50um,它取决于电缆的结构和要求.七.模具的选择1.绞合外径:d=√N×1.155×d2.外模:DX=√D2×0.5+d2×0.5(经验得出)发泡芯线内模:D=d+k(k=0.6~1.5)D-内模孔径d-导体外径k-内模放大值,单支导体放大值较小,多支导体放大值较大发泡模套计算方法:Dx=[(1-F)*(D2-d2)+d2]1/2*k Dx-模套尺寸mm F-发泡度D-芯线外径mm d-导体外径(或内芯外径)mm k-系数0.95~1.0内模、模套间距L=1.5~2.5D L-间距D-模套孔径八.发泡的控制方法及成品电性关系控制方法:1).温度2).模具3).氮气流量4).导体预热5).绝缘内层电性关系:C=(单芯同轴线)C=24.13εlg(复合线)Zo=C→电容d→导体直径ε→绝缘的介电常数D→绝缘外径K→导体系数dW→编织导体OD Zo→阻抗导体条数导体系数绝缘物料介电系数1 1.000发泡LDPE 1.8 70.939发泡HDPE 2.2 19 0.970发泡PVC 5.0 37 0.980发泡PP 1.8 61 0.985化学发泡PE 1.8 91 0.988物理发泡PE 1.5九.发泡注意事项1.前水槽根据室温尽量使水槽水温不超过50℃,线材由于水温过高而继续发泡.2.机器开正常以后,尽可能不要调节引取速度和主机转速,这样使芯线OD不稳及发泡度也不稳,导致水中电容有变异.3.如断线后,应去挤料,因螺缸里的料通过氮气的分解使发泡料过度,导致外观粗糙,并有断胶现象.4.导体需过预热,预热时温度不可太高,会导致外径不圆并有发黄现象.5.需过内层PE,增加附著力.6.发泡印环机要尽量靠近机头,以免水中电容的差距才不会太大.7.OD控制或电容控制可移动前水槽跟眼模的距离.十.物理发泡线生产常见问题解决1.表面粗糙、破裂原因分析:1.1材料熔体流动速率较小(LD PE≤0.5g/10min,HDPE 0.2~1.0g/min),开机速度较快易引起熔体破裂。

航空航天用线缆的新要求及氟塑料绝缘电线新品种

航空航天用线缆的新要求及氟塑料绝缘电线新品种中国电子科技集团公司第23研究所龚富华高级工程师1序言科学技术的发展,促进了电线电缆的发展;电线电缆的发展,推动并保证了科学技术的发展,周而复始,永无止境。

以含氟塑料为代表的新绝缘材料的出现和发展,让电线电缆的发展谱写了新的一页,尤其是它们的耐高温、耐环境特性促进了军品线缆的高速发展。

可以毫不夸张地说,含氟塑料促成了电线电缆从民用到军用,从地面到空中的飞跃。

随着空间技术的发展,随着对宇宙环境研究的深入,发现原有绝缘材料、绝缘结构的不足也是顺理成章的事情。

作为电线电缆的研究者、生产者,就是要提出新的设想,设法克服这些不足,满足新的要求。

为空间技术的发展,提供更完善、更可靠的电线电缆新品种,把电线电缆从满足一般军用标准,发展到满足宇航标准。

2对航空航天线缆的新要求众所周知,所谓电气绝缘,就必须满足各种结构和各种性能的要求。

作为电气绝缘的主要形式之一的电线电缆,实际上是追求电气性能、热性能和机械性能的综合平衡。

具体来说,包括诸如耐磨性能、耐切割性能、耐化学介质、阻燃性、发烟量、工作温度等级、介电性能等等性能的综合平衡。

航空航天线缆比一般地面用线,无疑有更多的、实际的、特殊的要求,例如必须考虑绝缘材料的重量、真空逸气性,对原子氧、紫外线、高能辐照的抵御能力,以及它的阻燃性、机械性能,甚至线缆生产时绝缘材料的工艺性能。

在航空航天史上,由于电气绝缘和线缆绝缘材料引起的失效、事故不在少数。

航天器耐用性(寿命)的不足,以及随着对宇宙环境的严酷性认识的不断深化,都对航天布线及布线系统提出了更高的可靠性要求。

对于像卫星这样的航天器的设计者而言,所面临的首要问题莫过于航天器自身重量的降低。

对于卫星星体中数百公斤重的电子线路系统以及构成有效载荷的电子元件,包括电线电缆,都必须设法减轻它们的重量。

重量的减轻固然为了减少每公斤数百美元的发射费用,更主要的是因为能腾出更多的重量和空间位置,使卫星能携带更多的燃料,从而可以大大提高卫星的有效运行寿命。

发泡技术

线缆发泡技朮1、前言通信网络之完整性,除了机房内之软硬件及其周边附属设备外,通信电缆扮演着送信与受信二端间连络主要传输媒介。

通信电缆不仅质量需符合未来整体服务数字网络(ISDN)之要求外,所占用之空间也不容忽视,二者更是息息相关。

近十年来欲使通信网络传输更快速,除了设备增强外,通信电缆也做了重大变革,纷纷采用发泡聚乙烯为绝缘材料,促使电缆特性更能符合较佳通信效果。

其中电气特性如静电容量、电容不平衡、远(近)端串音及衰减等与材料发泡方式更是立竿见影。

2、发泡的目的一般材料发泡的目的在于使制品轻量化,并加强制品隔热性与可扰性,及降低材料成本。

而线缆用材料发泡的目的,则在降低材料的介质常数。

3、材料发泡方式为了增加传输容量及速率,降低材料介质常数(Dielectric Constant)系最佳途径,而使用发泡PE材料则可达成此目的,其材料发泡方式一般区分为二种方式:(一)化学发泡方法(二)物理发泡(氮气发泡)4、传统化学发泡于PE绝缘材料制料过程中,混合适当比例热效应发泡剂,其使于芯线制程时,利用温度促使发泡剂产生化学分解变化,于PE材料内部形成气泡,此项材料对温度反应相当灵敏( ±1℃),温控设备稍受外界影响,其发泡度变化极大,目前此项方式发泡度可达到40-50%,且此发泡材料须置放于干燥环境内,否则水分进入材料后于押出易导致芯线电容,外径不稳定,此二项于通信电缆远(近)端将造成不良影响。

为减小介质常数,其所用基材应为低介质常数的材料,目前线缆最常用者为PE。

在特殊的场合,也有利用PP、PS及TEFLON为基材的。

4.1 PE发泡度与介电常数,波长短缩率,时间延迟关系图4.2 PE发泡之特性关系表发泡度与材料抗张特性的关系如下表列发泡度、绝缘厚度及破坏电压的关系,在静电容量要求一定的场合,降低绝缘材料的实效介质常数,则芯线径便可减小。

此时,一定尺寸的线缆管中,就可多设线路,在多心线缆场合有很大的优点。

发泡机操作安全指南

发泡机操作安全指南1. 前言本操作安全指南旨在提供发泡机的正确操作和安全使用的指导。

请使用者仔细阅读并遵守以下安全规定,确保自身和他人的安全。

2. 操作前准备在操作发泡机之前,请确保以下准备工作已经完成:- 确保操作者已经接受过相关培训,了解发泡机的基本操作和安全规定。

- 检查发泡机的工作环境是否清洁、整洁,并排除任何可能影响安全操作的障碍物。

- 检查发泡机的电源线是否完好无损,没有裸露的线缆或其他损坏的部件。

- 确保发泡剂的储存和使用符合相关规定,且储存区域通风良好。

3. 发泡机操作步骤按照以下步骤正确操作发泡机:1. 打开发泡机的电源开关,并确保发泡机处于正常工作状态。

2. 根据发泡任务的要求,选择适当的发泡剂,并将其装入发泡机的储存槽中。

3. 打开发泡机的储存槽阀门,将发泡剂从储存槽引入发泡机的搅拌槽中。

4. 将发泡机的搅拌槽和喷枪清洗干净,确保没有残留的发泡剂或其他杂质。

5. 将喷枪插入发泡机的搅拌槽,并固定好。

6. 按下发泡机的触发开关,开始喷洒发泡剂,根据需要调整喷洒量和喷洒方向。

7. 完成发泡任务后,关闭发泡机的触发开关,并立即将发泡机的电源开关关闭。

4. 安全注意事项在操作发泡机时,请务必遵守以下安全注意事项:- 在操作过程中,严禁将任何部分的身体接近发泡剂的喷射口,以免发生伤害。

- 禁止在使用发泡机时吸烟或携带易燃物品,以防发生火灾和爆炸危险。

- 在发泡剂喷洒过程中,确保操作人员和其他人员都穿戴个人防护装备,包括护目镜、手套和工作服。

- 确保发泡机的工作区域通风良好,避免发泡剂产生的有害气体累积。

- 发生任何故障或异常情况时,立即停止使用发泡机,并及时联系相关维修人员。

请务必遵守上述操作指南和安全规定,以保证发泡机的安全操作,并有效避免发生意外事故。

发泡成型工艺的方法

发泡成型工艺的方法

发泡成型工艺是一种制造泡沫塑料的方法,其工艺可以分为一步发泡法和两步发泡法。

一步发泡法也称为直接法,将发泡用塑料原材料配合后在一个工序中制得泡沫塑料。

典型的一步发泡法生产的泡沫塑料是聚氨酯泡沫塑料。

两步发泡法则分为前发泡或预发泡和后发泡或二次发泡两个工序。

在前发泡中,泡沫或珠粒尚未充分膨胀,密度也较高,制得的珠粒是可发性珠粒。

在后发泡中,制得充分膨胀、低密度的最终泡沫制品,如聚苯乙烯、聚乙烯泡沫塑料等就是用这种方法制做的。

在工业上,发泡成型方法有以下几种分类:

1. 连续发泡成型:由压延、挤出或传送带等方式进行的连续发泡成型。

2. 间歇式发泡成型:由注塑一个一个地生产最终形状的发泡体。

3. 现场发泡成型:按使用要求将液状或微粒状原材料配合物注入模具中使之发泡。

此外,TPE发泡材料的加工工艺也有多种,包括挤出发泡、微孔注射发泡和注塑发泡等方法。

这些方法采用不同的物理或化学介质进行发泡,具有不同的特点和适用范围。

例如,挤出发泡TPE材料具有发泡均匀、细密、泡体强度高等特点,广泛应用于线缆护套及密封条产品中。

微孔注射发泡技术则

采用物理介质如超临界CO2进行微孔发泡,具有降低密度、提高制品的吸收和衰减振动与噪声的能力等优点。

注塑发泡TPE材料则广泛应用于食品包装和日用品包装材料中,可替代木塞和硅胶塞材料,具有环保、表面细腻且回弹密封性能优异等特点。

以上信息仅供参考,如有需要,建议咨询专业技术人员。

线缆内部培训资料((数据电缆部分)

线缆内部培训资料((数据电缆部分)线缆外部培训资料〔数据电缆局部〕线缆培训资料〔数据电缆局部〕一、线缆的分类二、 1.线: 可复杂的定义为金属导体外只要一层绝缘和没有绝缘的产品, 但不一定是只要单个金属导体, 如一些UL系列的排流线、钢芯铝绞线等都为多金属导体。

线可依据绝缘资料的不同分为橡胶电线、塑料电线、金属线等, 它们的相对功用可表述为: 橡胶电线耐磨、耐油、柔软性好、但加工不易;塑料电线耐磨性较差、大局部不耐油、柔软性相对较差、但加工方便;金属线就不具有以上的功用了。

目前运用相对较广的是塑料电线, 橡胶电线普通在相对较严厉的场所运用, 如电动机的电源线、矿用电线等, 金属线普通用于乡村或较落后地域的架空电源线。

三、2、缆:可定义为在传输媒介外有多层绝缘的产品, 也有单一和多个传输媒介。

和线一样依据绝缘的不同可分为橡胶电缆和塑料电缆, 他们的优缺陷及运用场所和线的一样。

另依据传输媒介的不同可分为金属缆和光缆, 金属缆是指传输媒介为金属的缆, 光缆是指传输媒介为光纤的缆, 金属缆由于如今普遍采用的传输媒介为铜, 所以也可简称为铜缆。

铜缆如今普通可分为两大类:力缆和信缆。

力缆是传输电能的电缆;信缆是传输脉冲电信号的电缆。

力缆依据耐压等级的不同可分为超高压电缆、高压电缆、高压电缆, 超高压电缆普通耐压在10KV以上, 高压电缆耐压在1KV至10KV, 高压电缆在1KV以下, 如再分详细一点还可把高压电缆分为民用级电缆, 耐压在380V以下;另也可依据绝缘的资料不同可分为橡胶力缆和塑胶力缆。

由于力缆如今与我们的联络不是很亲密, 所以不做详细的分解了。

信缆按用途和运用范围分为:1.市内通讯电缆:其中有纸绝缘市内通讯电缆, 聚乙烯或泡沫聚乙烯绝缘市内通讯电缆, 全填充市内通讯电缆, 自承式塑料绝缘市内通讯电缆, 铝芯聚乙烯绝缘市内通讯电缆, 塑料绝缘配线电缆等。

2.长途通讯电缆:其中包括纸绝缘低频通讯电缆, 纸绝缘高频对称通讯电缆, 塑料绝缘高频对称电缆, 小同轴综合通讯电缆, 中同轴综合通讯电缆, 电气化铁道通讯电缆, 防雷通讯电缆等。

电线电缆制造的工艺特征、流程和专用设备

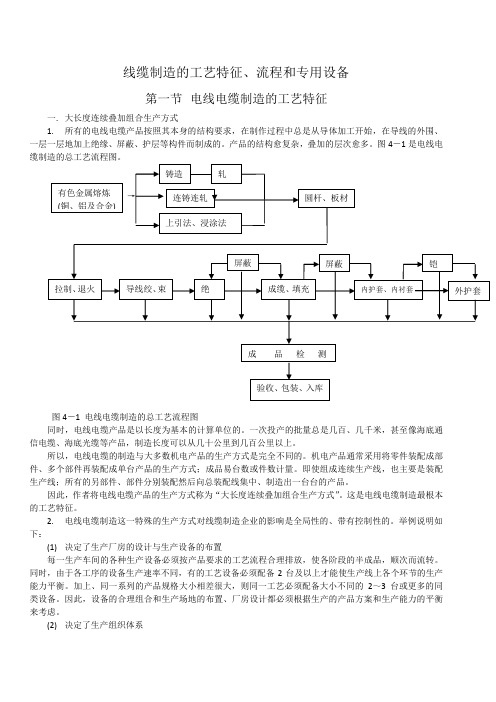

线缆制造的工艺特征、流程和专用设备第一节 电线电缆制造的工艺特征一. 大长度连续叠加组合生产方式1. 所有的电线电缆产品按照其本身的结构要求,在制作过程中总是从导体加工开始,在导线的外围、一层一层地加上绝缘、屏蔽、护层等构件而制成的。

产品的结构愈复杂,叠加的层次愈多。

图4-1是电线电缆制造的总工艺流程图。

→图4-1 电线电缆制造的总工艺流程图同时,电线电缆产品是以长度为基本的计算单位的。

一次投产的批量总是几百、几千米,甚至像海底通信电缆、海底光缆等产品,制造长度可以从几十公里到几百公里以上。

所以,电线电缆的制造与大多数机电产品的生产方式是完全不同的。

机电产品通常采用将零件装配成部件、多个部件再装配成单台产品的生产方式;成品易台数或件数计量。

即使组成连续生产线,也主要是装配生产线;所有的另部件、部件分别装配然后向总装配线集中、制造出一台台的产品。

因此,作者将电线电缆产品的生产方式称为“大长度连续叠加组合生产方式”。

这是电线电缆制造最根本的工艺特征。

2. 电线电缆制造这一特殊的生产方式对线缆制造企业的影响是全局性的、带有控制性的。

举例说明如下:(1) 决定了生产厂房的设计与生产设备的布置每一生产车间的各种生产设备必须按产品要求的工艺流程合理排放,使各阶段的半成品,顺次而流转。

同时,由于各工序的设备生产速率不同,有的工艺设备必须配备2台及以上才能使生产线上各个环节的生产能力平衡。

加上、同一系列的产品规格大小相差很大,则同一工艺必须配备大小不同的 2~3台或更多的同类设备。

因此,设备的合理组合和生产场地的布置、厂房设计都必须根据生产的产品方案和生产能力的平衡来考虑。

(2) 决定了生产组织体系有色金属熔炼 (铜、铝及合金) 铸造轧连铸连轧 上引法、浸涂法圆杆、板材拉制、退火 导线绞、束绝成缆、填充内护套、内衬套外护套屏蔽屏蔽铠成 品 检 测验收、包装、入库以制造一条长度为1公里,2400对的市内通信电缆缆芯为例:2400对绝缘线芯有4800芯(暂不计规定的备用线对),没2根绝缘线芯要绞成“线对”,每25个线对绞成一个“基本单位”;每4个基本单位再绞成一个“单位”;2400对绝缘线芯构成24个“单位”,再一起绞合成“缆芯”。

2019-物理发泡绝缘生产和应用-文档资料

9

泡沫绝缘的发泡方式

采用發泡絕緣的目的

• 減小電纜尺寸(小型化); • 降低電纜成本(經濟性); • 獲得低衰減(高帶寬、布線延長); • 高傳輸速度(時間性)。 發泡绝缘電纜的特性 • 高傳輸速度; • 恆定的阻抗值(阻抗均匀性好); • 低衰減(损耗低); • 低回波損耗(反射损耗小); • 电容低、電容稳定。

10

泡沫绝缘的发泡方式

• 泡沫绝缘,可通过化学发泡和物理发泡二种方 法来获得。

• 化学发泡

早期的化学发泡,就是在工厂生产时采用人工或机 械方法,将发泡剂(N型或AC型)按一定比例混入聚乙 烯材料中,然后通过挤出机挤出,这种工艺存在发泡 剂混合不匀,发泡不稳定等问题。

现今,化学发泡用材料,发泡剂多已在塑料聚合过 程中加入聚乙烯材料中,解决混合不匀,发泡不稳定 等问题,如UC的WN-863、WN-866牌号等就是专用的 化学发泡塑料。

維護; •易受過大的壓力,彎曲,扭轉等機械應力作用,而使電纜變形,電性能

變差;

•空气绝缘结构电缆,一般需要使用密封整体 形外导体,如皱纹管外导体以保证电缆使用。

8

绝缘结构形式的演变

• 半空气绝缘:

• 半空气绝缘性能特点介于实芯绝缘和空气绝缘二者性 能之间,既弥补了空气绝缘耐电性能差、易受潮氣侵 入等一系列缺点,又使绝缘具有有效介電常數和介質 損耗小、结构稳定等优点和长处,这在泡沫绝缘结构 上表现尤其明显。

7

绝缘结构形式的演变

• 空氣絕緣結構的優點:

•有效介電常數和介質損耗小,電纜衰減低; •允許傳輸的平均功率大; •材料消耗少,介質僅用來保證內外導體同心,絕大部分都是空氣或其

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线缆发泡技朮1、前言通信网络之完整性,除了机房内之软硬件及其周边附属设备外,通信电缆扮演着送信与受信二端间连络主要传输媒介。

通信电缆不仅质量需符合未来整体服务数字网络(ISDN)之要求外,所占用之空间也不容忽视,二者更是息息相关。

近十年来欲使通信网络传输更快速,除了设备增强外,通信电缆也做了重大变革,纷纷采用发泡聚乙烯为绝缘材料,促使电缆特性更能符合较佳通信效果。

其中电气特性如静电容量、电容不平衡、远(近)端串音及衰减等与材料发泡方式更是立竿见影。

2、发泡的目的一般材料发泡的目的在于使制品轻量化,并加强制品隔热性与可扰性,及降低材料成本。

而线缆用材料发泡的目的,则在降低材料的介质常数。

3、材料发泡方式为了增加传输容量及速率,降低材料介质常数(Dielectric Constant)系最佳途径,而使用发泡PE材料则可达成此目的,其材料发泡方式一般区分为二种方式:(一)化学发泡方法(二)物理发泡(氮气发泡)4、传统化学发泡于PE绝缘材料制料过程中,混合适当比例热效应发泡剂,其使于芯线制程时,利用温度促使发泡剂产生化学分解变化,于PE材料内部形成气泡,此项材料对温度反应相当灵敏( ±1℃),温控设备稍受外界影响,其发泡度变化极大,目前此项方式发泡度可达到40-50%,且此发泡材料须置放于干燥环境内,否则水分进入材料后于押出易导致芯线电容,外径不稳定,此二项于通信电缆远(近)端将造成不良影响。

为减小介质常数,其所用基材应为低介质常数的材料,目前线缆最常用者为PE。

在特殊的场合,也有利用PP、PS及TEFLON为基材的。

4.1 PE发泡度与介电常数,波长短缩率,时间延迟关系图發泡度%介電常數時間延遲ns/M波長短縮率%4.2 PE 发泡之特性关系表发泡度与材料抗张特性的关系如下表列在静电容量要求一定的场合,降低绝缘材料的实效介质常数,则芯线径便可减小。

此时,一定尺寸的线缆管中,就可多设线路,在多心线缆场合有很大的优点。

材料发泡,则强度下降,故薄绝缘场合发泡度只限于20-30%,厚绝缘时则约达50%左右,属于较低发泡的类别。

4.3 发泡度的测定方法發泡度、絕緣厚度、及破壞電壓的關系, 則如下所列發泡度% 絕緣厚度mm 破壞電壓KV50 1.0 8.8~10.450 0.45 2.2~4.6线缆发泡层的发泡度,可利用普通的密度测定法计测,所谓发泡度乃指发泡体中含多少百分比的气体,可应用下式表示之期中,d =发泡体密度d 0 =基材原有的密度1、 密度测定法2、 线缆发泡层密度的简便方法3、 电容值测定方法:浸于水中测其电容值4、 请参考9.0详细说明4.4 押出发泡法发泡剂的类别挥发性发泡剂化学发泡剂4.5 目前市售发泡PE 之发泡剂1、 高密度用尿素类2、 低密度用碳酸类大部分发泡剂的分解生成物都具有吸湿性,生成的气体亦常含水分,故在要求低损失的场合,押出线必须施行干燥手续。

4.6 发泡押出用押出机押出机的L/D 约20-28,并有较长的供料段,压缩比约2.0-2.5,押出机在设计上应注意下列各点:100)1(100)(⨯-=⨯-=οοοd d d dd P a.低沸點炭氫化合物系(丙烷、丁烷、戊烷)b.溶劑系(石油醚、有機氯化物)c.氮氣d.無機系(碳酸氫鈉、炭酸銨)e.有機系(聯氨系、硝酸靈系、偶氮系)(1) 设计小压缩比的螺杆﹔(2) 设置反压调节器,以控制适当的反压﹔ (3) 机头与眼模部阻力尽量减小﹔ (4) 螺旋廊宽减小。

4.7 押出条件发泡线押出的时候,其押出条件受押出机尺寸,螺杆构造、螺杆回转数及发泡剂浓度等要因素影响,很难得到通用的原则,重点在如何使材料迅速熔融,并使分解气溶于材料中,直到出眼模口后才开始发泡。

押出条件例如压力、温度、及押出时间等发生变化,则押出成品特性亦发生很大变化。

押出温度系指熔融材料的实际温度,当温度不同的时候,押出线的发泡特性亦起变异,温度在某一特定范围的时候,发泡特性最良好,高或低于此项范围,都无法得到质量良好的押出线。

押出时材料在螺缸的停留时间,称为押出时间,对发泡特性亦有相当大的影响,材料在螺缸停留时间亦应保持在某一特定范围内,才能押出特性良好的发泡线来。

综上所叙,可知发泡押出作业实为一项需要相当高技朮水准的作业,押出条件设定稍有不慎,就很难制造出质量良好的发泡电线,作业人员应从不断体会中获得良好的经验,精益求精,才能达到提高水准、高质量的境界。

4.8 发泡情形如下图芯線膨脹完后眼模氣泡形成大氣壓(過飽和氣體)發泡劑的分解在繼續進行 材料流動方向高壓領域 (氣體在 材料中溶 解)4.9 押出条件的影响(1) 押出温度的影响采用添加发泡剂进行押出发泡的时候,押出温度条件对发泡特性的良莠占有决定性地位,押出温度如能与发泡剂分解温度充分配合,必可制造出特性良好的成品。

低温押出气泡数很少,温度上升则气泡分布逐渐均匀,发泡度渐行提高,在到达某温度的时候,发泡度最高,并得到极细微的气泡构造﹔温度再上升则气泡粗大化,并有气泡破裂现象,形成不均匀的气泡构造。

此项最适当温度条件,端视材料别而异,除利用实验来决定外,实别无良途可循。

(2) 螺杆回转数的影响螺杆回转数对发泡状态也有相当影响性。

回转数增加的时候,发泡度也逐渐增加,气泡构造更形微细,直至达到某限度为止。

超过此限度后,效果反而下降,故如何决定适当的螺杆回转数,诚极重要。

4.10 外眼形状的影响押出发泡用眼模,在设计时必须考虑外眼出口后的膨胀性,若以A 表示材料发泡前后的断面积比,则此处Dd = 外眼孔径Dcw = 完成线外径 Dw = 导体或芯线外径D 2cw-D 2w D 2d-D 2wA=一般薄层押出的时候,膨胀比约等于2,厚层押出则膨胀比约等于4,押出发泡外眼孔径,可利用前式变形,求出如下当发泡后的完成外径及导体外径决定时,外眼孔径便可利用公式很简便的求出来。

外眼入口角也为设计的重要项目。

在发泡押出场合,眼模内角通常皆略大于实体押出眼模的角度。

低发泡薄层押出的场合,入口角约60-90º,出口角9-15º,设极廊长或不设长,这样设计眼模便能得到良好的押出表面,押出发泡用眼模代表例4.11发泡层的特性,受冷却条件的影响很大,气泡系在外眼出口后才开始膨胀,为使其完全发泡,应设相当距离的空冷段,厚层押出后急冷,则发泡度降低,押出表面常起波浪,成为芯线变形原因之一。

发泡体本为隔热材料,芯线表面与内部温度相差很大,便会发生变形,故厚层押出一定要实行分段冷却的技巧才行。

押出线尚未充分冷却便开始卷取,结果很容易发生变形与溃裂现象,故AwD A cw D Dd 22)1(-+=222wD cw D Dd +=發泡押出外眼孔徑計算EMBEDEquation.3發泡押出用外眼若A=2,則冷却水槽末段一定要维持充分的低温,芯线倘有浮出水面现象,亦发生部分的变形,应设法使线完全浸入水中冷却。

4.12 发泡绝缘周期性的不良在绝缘芯线纵向,若有轻微的发泡度及外径变动,则在高精度的高频线缆,便导致特性阻抗的变化,结果影响线缆特性,引起不良。

特性阻抗变动的时候,在变动部分便引超电波的反射,结果使线缆特性,例如电压定在波比(VSWR)变劣,特别是特性阻抗呈周期性变动场合,倘每隔1长便有特性阻抗变化,则利用下式关系,在所示频率时其VSWR 便显著加大。

在要求高性能场合,一定要设法使制造条件固定,此时必须注意下列各点,才能使变异减为最低(1) 选用质量均匀的材料﹔ (2) 材料供入定量化﹔ (3) 保持一定的押出温度﹔ (4) 保持螺杆回转数不变﹔ (5) 维持一定温度的导体预热﹔ (6) 维持一定的线速。

5. 材料物理发泡方式 5.1 物理发泡(氮气发泡)此发泡方式如图1,所使用之材料为充实型聚乙烯于芯线制程,可使用较广泛材料软化温度(+10℃),然后利用超音速原理将氮气注入PE 材料形成均匀气泡。

此设备最大缺陷是压缩机寿命短及注孔阻塞,如今新的压缩机组件及氮气注入孔已使此设备焕然一新,提高可靠度。

物理发泡早期是用于同轴电缆(CATV),由于外径约3.5ψmm 故其发泡度可达70%,而不影响其电缆d DeZ log1.138=ef 213.0=机械强度。

现今以三层同时押出(skin-foam-skin )应用于通信电缆绝缘芯线,如图2所示。

内层是使用低密度充实PE ,厚度约10μm 紧密粘着于导体,使二者间不留任何间隙,防止水汽及石油膏纵向渗入其间而破坏电缆特性﹔发泡层由充实PE 混合约1%成核剂(Nucleating)后于押出机注入氮气,形成均匀气泡而与内层紧密结合,避免发生气泡直接与导体非连续密着,导致绝缘导体松脱。

由于无此项顾虑,故发泡度可提高至60%﹔外层系使用充实PE 能使外观平整。

5.2 应用氮气发泡之优点5.2.1 发泡度可利用氮气流量大小控制自如,且可达到60%,用于改善芯线外径与静电容量之关系,更能符合各种不同通信电缆规格。

5.2.2 化学发泡的发泡剂含有杂质,热分解时仍有残留﹔物理发泡则以高纯度氮气发泡,基本上不会发生如此现象。

5.2.3 由于影响近端串音衰减,其原因有芯线偏心,此现象大部分缘于制造中冷却不足造成。

如果提高发泡度,则芯线外径较小,相对地冷却速度快,此现象将可消失。

5.2.4 远程串音衰减其影响原因仍包括芯线偏心(电容不平衡),其现象同第3项。

充實PE 粒成核劑* 此圖系NOKIA-MAILLEFER 公司提供圖1物理發泡方式 氮氣5.2.5 化学发泡其未分解杂质残留于绝缘体,而物理发泡此现象则微乎其微,依下列实验数据比较(表1),物理发泡的耐压程度仍较佳。

5.2.6 绝缘体抗张强度:氮气发泡形成气泡均匀与高密度PE 密切结合,不仅老化前抗张强度高,而且于高温石油膏老化试验后,较原来特性变化极小。

如表2示知,物理发泡绝缘抗张强度优于化学发泡约176%。

5.2.7 物理发泡的绝缘内层补偿发泡度愈高,其伸长率愈差。

但较之化学发泡有较佳之伸长率,如表3。

5.2.8 偏心率低。

5.2.9 化学发泡于高发泡时,其发泡层与导体间易产生气隙,如此纵向水分易沿其气隙前进。

众所周知,水是通电缆最主要敌人之一,而物理发泡藉绝缘体内层与铜线紧密粘着,水分无法进入,力保电缆特性弥坚。

5.2.10 绝缘内层系充实PE 且与铜线密切结合,遇热不易收缩。

5.2.11 化学发泡材料易吸收空中水分,制造前如未干燥,将造成发泡不均匀导致电气特性受影响,如干燥不适当材料将造成预发泡﹔物理发泡除成核剂仅以简单干燥外,其余材料并不受空气水分影响。

表1試樣編號 試驗電數(KV) 火花針孔數 長度(KM)平均單位長度針孔數(個/KM)1 3 29 14 2.123圖2 三層押出芯線表36. 列举CATV同轴线(物理发泡)说明:化学发泡剂微孔结构大小不一,而物理特性微孔大小均一,所以特性阻抗稳定,衰减量小,当发泡度达70~80%时要考虑用Foam-Skin法。