视觉自动对准系统的设计

利用机器视觉技术的自动检测与控制系统设计

利用机器视觉技术的自动检测与控制系统设计随着科技的进步和人们对生产效率的要求不断提高,利用机器视觉技术的自动检测与控制系统在工业生产中得到了广泛应用。

这种系统通过将视觉感知与计算机图像处理相结合,能够实现高精度的自动检测和控制,极大地提高了生产效率和质量。

首先,利用机器视觉技术的自动检测与控制系统能够在生产线中快速准确地检测产品的质量。

在传统的生产过程中,通常需要大量的人工进行质量检测,这样不仅费时费力,而且容易出现疏漏。

而利用机器视觉技术的自动检测系统可以实时捕捉产品的图像,并通过图像处理算法进行分析,快速判断产品是否符合标准。

这不仅极大地提高了生产效率,同时也能够降低人工误判的风险,保证产品质量的稳定。

其次,利用机器视觉技术的自动控制系统能够在生产过程中实现精确控制和自动调节。

例如,在流水线生产中,通过安装视觉传感器和摄像头,系统能够实时监测产品的位置、尺寸和形状等信息,并根据预设的控制算法进行调节。

这样可以保证每个工件在生产过程中都能够得到准确的加工和装配,提高了产品的一致性和可靠性。

此外,利用机器视觉技术的自动检测与控制系统还可以应用于智能仓储和物流管理。

在仓库中,系统可以利用相机对货物进行拍摄并进行图像识别,从而实现自动化的货物分类、计数和装载操作。

这样可以大大提高物流的效率和精度,减少人工操作的错误和耗时。

虽然利用机器视觉技术的自动检测与控制系统在工业生产中带来了许多好处,但也面临一些挑战和限制。

首先,图像处理算法的设计和优化是一个复杂而耗时的过程,需要充分考虑光照、噪声、视角和干扰等问题。

其次,系统的实时性和稳定性对硬件设备和软件算法的性能有较高的要求。

此外,由于涉及到大量的数据处理和存储,系统的高成本也是一个需要考虑的问题。

为了克服这些挑战,我们可以借鉴深度学习和人工智能的技术,通过构建更高效的图像处理算法和优化硬件设备来提升系统的性能。

另外,我们还可以进一步研究机器视觉技术在不同行业和领域的应用,挖掘其更大的潜力和创新点。

基于机器视觉的自动化检验系统设计

基于机器视觉的自动化检验系统设计一、选题背景随着智能制造的飞速发展,自动化生产已经成为现代企业提高生产效率和竞争力的重要手段。

在生产流程中,自动化检验系统是至关重要的一环,通过对产品进行可靠精确的质量检测和管理,确保产品的质量和稳定性。

而基于机器视觉的自动化检验系统具有无接触、高精度、高效率、可靠性强等优势,已经广泛应用于制造业各个领域。

因此,本文拟就基于机器视觉的自动化检验系统的设计进行探讨。

二、相关技术介绍机器视觉技术是人工智能领域的一个分支,也是自动化检验系统中的核心。

其主要应用于品质检测、生产线检测以及生产线控制等方面。

机器视觉系统包含图像采集、图像处理、特征提取、分类等几个主要环节。

其中,图像采集是获取图像信息的过程,主要采用CCD相机等光电转换设备。

而图像处理是将图像信息转化为可以处理的数学模型,主要包括图像去噪、灰度化、二值化、膨胀、腐蚀等操作。

然后是特征提取,即对处理后的图像提取出相关特征。

最后是分类,将提取到的特征与已有的模型进行比较,确定物体的类型。

三、设计方案1. 系统架构基本架构:基于硬件、软件、数据三层建立系统结构,其功能主要分为两部分:图像采集和图像处理。

其中,图像采集是建立整个系统所必需的第一步,最好使用高质量的CCD相机或其他高质量的图像采集设备。

图像采集过程中,需要对图像进行清晰度和颜色的调整,同时保证采集的图像数量和质量都能够满足后续的处理要求。

2. 系统流程系统流程包括三个主要步骤:图像采集、图像处理和决策流程。

图像采集是整个检测过程中最重要的一步,需要注意的是,在图像采集过程中需要调整系统的采集速度和角度,使得捕捉到的图像都具备一定的舒适度和清晰度。

接下来,图像处理阶段就必须对图像进行处理,在此过程中需要去除图像中不必要的背景和噪声,以及将图像转换为可处理的二进制图像。

最后,整个系统的决策流程决定了最终物体的分类结果。

3. 算法选择在基于机器视觉的自动化检验系统中,算法的选择是非常关键的一步。

基于机器视觉技术的自动检测系统设计

基于机器视觉技术的自动检测系统设计随着科学技术的不断进步,机器视觉技术在现代社会得到了广泛应用。

它不仅可以提高生产效率,减少人力成本,还能提高产品质量和检测精度。

本文将讨论基于机器视觉技术的自动检测系统设计,包括系统设计原理、构成部分、应用场景以及发展前景。

一、系统设计原理基于机器视觉技术的自动检测系统是通过摄像头采集图像数据,使用图像处理和分析技术来自动检测目标物体的状态、位置、大小、形状等信息,并进行分析和判断,最终输出检测结果。

整个系统的核心是图像处理和分析算法,它能够自动处理、分析和识别复杂的图像信息,实现高效、准确、稳定的自动检测功能。

二、构成部分基于机器视觉技术的自动检测系统通常由硬件和软件两部分组成。

硬件部分包括摄像机、光源、计算机等设备。

软件部分是整个系统的核心,包括图像采集、图像预处理、特征提取、目标检测与识别等算法模块。

其中图像采集模块通过相机采集图像,图像预处理模块对图像进行去噪、平滑、增强等操作,特征提取模块对图像中感兴趣的目标区域进行特征提取,目标检测与识别模块通过分类器和神经网络模型进行物体的检测和识别。

三、应用场景基于机器视觉技术的自动检测系统在不同领域都有广泛应用。

在制造业中,自动检测系统可以实现对产品外观和尺寸的检测、机器人操作和装配等;在医疗领域中,自动检测系统可以检测眼部疾病、皮肤病等;在智能交通领域中,自动检测系统可以实现交通信号灯、路标和车辆等的识别和检测;在安全监控领域中,自动检测系统可以监测危险区域、警告非法活动等。

总之,自动检测系统可以有效提高产品质量和生产效率,降低了劳动成本和人为因素带来的误差,提高了工作效率和安全性。

四、发展前景随着机器视觉技术的不断发展,基于机器视觉技术的自动检测系统将会得到更广泛的应用。

未来,自动检测系统将向着更高效、更智能、更自适应的方向发展。

比如,自动检测系统可以通过人工智能算法实现更准确的目标检测和识别,还可以启用传感器等设备,实现智能化控制和监测。

基于机器视觉的自动化检测系统设计与实现

基于机器视觉的自动化检测系统设计与实现机器视觉技术的发展在工业制造等领域中起到了至关重要的作用。

基于机器视觉的自动化检测系统利用计算机视觉技术,通过对图像或视频的处理分析,实现对物体进行自动化检测和判断。

本文将介绍基于机器视觉的自动化检测系统的设计与实现。

一、引言随着工业生产的快速发展,传统的人工检测方式已经无法满足生产效率和质量要求。

基于机器视觉的自动化检测系统应运而生。

该系统可以准确、快速地对产品进行检测,大大提高了检测精度和效率。

二、系统设计1. 硬件设计基于机器视觉的自动化检测系统的核心设备是计算机和视觉检测设备。

计算机负责图像处理和算法运算,视觉检测设备负责图像采集和输入。

此外,根据具体需求,系统还可配备其他硬件设备,如运动控制系统、光照控制系统等。

2. 软件设计软件设计是基于机器视觉的自动化检测系统的关键部分。

在软件设计过程中,需要考虑图像处理算法的选择和优化,以及系统界面的设计等方面。

首先,根据实际需求选择合适的图像处理算法,如边缘检测、形状匹配、颜色识别等。

根据不同的应用场景,可能需要集成多种算法,以实现更精确的检测和判定。

其次,设计系统界面,使之简洁明了、易于操作。

用户可以通过界面设置检测参数,查看检测结果等。

三、系统实现1. 数据采集系统实现时,首先需要进行图像或视频的采集。

根据实际应用场景,可以选择合适的图像采集设备,如摄像头、工业相机等。

通过采集设备,将待检测的物体图像输入到计算机中。

2. 图像处理与特征提取采集到的图像需要进行预处理,并提取出适用于检测的特征。

预处理包括图像去噪、图像增强等操作,以提高后续处理的效果。

特征提取是基于机器视觉的自动化检测系统的核心步骤,通过选择合适的算法和参数,从图像中提取出目标物体的特征信息。

3. 检测与判断通过对特征提取的结果进行分析和处理,系统可以对目标物体进行自动化检测和判断。

根据具体需求,可以设置不同的检测标准和判定规则,以实现对不同缺陷或问题的检测和判断。

丝网印刷全自动视觉对位系统的设计与实现

全 自动丝网印刷,能够进 一步提 高丝网印刷质 量及效率。全 自动对位系统在丝网印刷 中的应 2丝网印刷全 自动视 觉对位系统设计 用,可 以实现对各工作平台的运动控制,并下 达运动指令 ,并将承印物靶标与丝网靶标实现

自动 对 位 。对 全 自动 视 觉 对 位 系 统 的应 用 ,也 必 然 能 够 进 一 步 实 现 全 自动 丝 网 印 刷 。

软件开发 ・ S o f t wa r e D e v e l o p me n t

丝 网印刷全 自动视觉对位系统 的设计与实现

文/ 宋珩 田原

控制 。 丝 网 印 刷 既 可 以 进 行 平 面 印 刷 , 也 可 以 进 行 曲 面 印 刷 , 而 且 能够在各种 的承 印物上 进行印刷 , 因此 其 又 被 成 为 万 能 印 刷 。 丝 网 印刷 的应 用 范 围非常 广, 随着丝 网印刷技 术 的进 一 步发展 ,全 自 动 视 觉对 位 系 统 开 始 逐 步 应 用 丝 网印厣J 中, 大大提 高 了丝 网 印刷 质 量。本 文通 过对 丝 网印刷 全 自 动视 觉对位 系统 的设计进行 分析, 以期 更好 的满足丝 网印刷需求。

用此 系统,能够实现丝 网印刷 的精确定位 ,这 也就能够降低 印刷过程 中的事故发生率 ,保证 印刷质量。在未来 的发展过程 中,应 当加强对 全 自动视觉对位系统的研 究,尤其是针对机械 视觉系统和运动平台,不断优化这 两大要 素, 进一步提高丝网印刷精度,从而 更好的满 足丝

网 印刷 质 量 及 效 率 需 求 。

过程 中的各项工艺需求;网框部主要是进行丝 【 关键词 】丝 网印刷 全 自动视觉对位 系统 设

计 分 析

网印刷 的部件 ,与 印刷过程息息相关 ;升 降系 统则是用于升 降网框 高 了丝

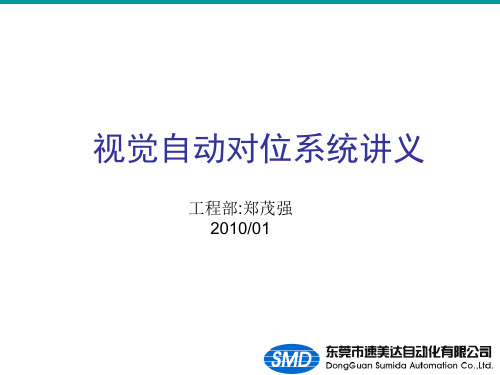

视觉自动对位系统讲义

视觉自动对位系统讲义工程部:郑茂强2010/01讲义要点一.视觉自动对位系统构成二.视觉自动对位系统选型三.视觉自动对位系统应用视觉自动对位通过CCD将图像采集到图像对位处理系统,再通过图像对位处理软件,算出偏移位置和角度,再传送给外部运动制器,进行位置纠正.对位前对位后视觉自动对位流程:运动平台已经能正常运行,CCD安装并正常成像根本平台类型(XYQ,UVW…),设置平台参数,做模板,对位精度等自学习(Calibration),算出平台与CCD之间的关系.拍目标拍对像对位,自动算出偏移距离和角度(脉冲数)根据对位得出的偏移脉冲值控制平台运动相机与镜头FV -aligne r XPe/P 3-800UNT(显示器)(PLC)(FV-Aligner ENG)(对位主机)运动控制器(运动控制平台)滚动球/鼠标/键盘(触摸屏人机界面)光源,棱镜(FV-Aligner UNT 直接控制驱动器)对位主机:目前公司代理的对位系统有:松下:A210(手动对位)PV310(自动对位)(详细资料见:松下选型手册P26-P27)FAST:带轴卡-FV2300-ENG 不带轴卡-FV2300-UNT (旧型为FV1100)FV-AlignerII(对位软件)FV1100FV2300PV310A210松下对位系统:摄像机A摄像机B操作手柄PV310算出两台摄像机所拍摄的对位标记的补正量使用UVW方式/XYθ方式的平台,进行对位位置控制精度在1μm以上(需要高精度移动平台)松下对位软件:使用高精度平台,位置控制PLC进行全自动对位.适应在线生产或生产线自动化程度比较高的场合. [操作说明]松下对位软件:[松下对位介绍.ppt]FAST对位系统:FV-1100FV-2300FV-aligner系列是一款多功能,高精度的定位型图像处理装置。

进行定位时,在相机读取的图像信息的基础上,自动计算出定位所需的XYθ移动量,然后通过控制一个三轴平台(或者四轴平台)的移动,实现对工件进行XYθ校正,从而达到精确对位的目的。

基于电脑视觉技术的自动目标跟踪系统设计

基于电脑视觉技术的自动目标跟踪系统设计随着计算机视觉技术的不断发展,越来越多的应用场景对其有了更高的需求。

在工业、安防等领域,自动化程度的提升需要依靠智能化的视觉系统。

其中,基于电脑视觉技术的自动目标跟踪系统就是一个重要的方向。

本文将从系统设计的角度出发,探讨如何设计一套高效、稳定、智能的自动目标跟踪系统。

一、系统介绍一个基于电脑视觉技术的自动目标跟踪系统,通常由以下组件构成:1. 视频采集模块:负责采集图像或视频流,并将其传输到下一个模块。

2. 目标检测模块:负责识别并定位目标物体的位置。

3. 目标跟踪模块:负责对目标物体进行追踪,即在后续帧中寻找该物体的位置,并更新其位置信息。

4. 处理输出模块:负责对跟踪结果进行处理和输出。

二、系统设计思路基于上述组件,我们可以对这套系统进行以下设计:1. 视频采集模块的设计视频采集模块是整个系统的基础,它的采集效率和稳定性会影响整个系统的性能。

因此,我们可以通过以下途径提高其稳定性:(1)选择有效的图像传感器,保证采集质量;(2)增加采集缓存,缓解图像帧数不稳定的问题;(3)合理设置采集参数,如帧数、分辨率等,以确保图像质量的同时,也最大化系统的响应速度。

目标检测是整个系统的核心,它需要具备良好的适应性和准确率。

为达到此目的,可以使用一些常见的算法和技术:(1)图像特征提取:使用SIFT、SURF、HOG等特征提取算法,提取关键点、描述符等特征信息;(2)分类算法:使用SVM、神经网络等分类算法,对样本进行分类;(3)深度学习:使用卷积神经网络等深度学习技术,进行物体识别、定位等任务。

同时,还需要针对具体的任务和应用场景,对算法进行优化和调整。

比如,针对复杂场景下的目标检测,可以使用多目标跟踪、目标识别等技术,来提高系统的识别率和鲁棒性。

3. 目标跟踪模块的设计目标跟踪是整个系统的关键,它需要具备高效性和稳定性。

我们可以使用以下方法来实现目标跟踪:(1)基于外观模型:使用物体的外观特征(如颜色、纹理等)进行匹配和跟踪;(2)基于运动模型:使用物体的运动信息进行跟踪,并结合目标检测结果进行修正;(3)基于深度学习:使用LSTM、CNN等深度学习模型,对目标进行跟踪和预测。

基于机器视觉的自动化检测系统设计

基于机器视觉的自动化检测系统设计随着科技的不断发展,机器视觉技术在自动化领域的应用也变得越来越广泛。

基于机器视觉的自动化检测系统能够通过图像处理和分析技术,实现对产品质量的自动检测和判定。

本文将探讨基于机器视觉的自动化检测系统的设计原理和应用。

一、引言随着工业生产的快速发展和质量要求的提高,传统的人工检测方法已经不能满足生产需求。

基于机器视觉的自动化检测系统能够以更高的速度和准确度对产品进行检测,极大地提高了生产效率和质量。

二、系统设计原理基于机器视觉的自动化检测系统主要包含图像获取、图像处理和结果输出三个主要步骤。

1. 图像获取为了获取高质量的图像,系统需要采用高分辨率的摄像头,并保持适当的光照条件。

图像获取的稳定性对于后续的图像处理至关重要。

2. 图像处理图像处理是基于机器视觉的自动化检测系统的核心部分。

它包括图像预处理、特征提取和分类识别等步骤。

- 图像预处理:对图像进行去噪、滤波等预处理操作,以消除图像中的噪声和干扰信息,提高图像质量。

- 特征提取:选取适当的特征来描述图像中的目标物体,例如形状、纹理、颜色等特征。

- 分类识别:通过训练分类器,对特征进行分类和识别,以实现对不同缺陷或异常的检测。

3. 结果输出系统将检测结果以可视化界面或电子报表的形式输出,以便操作人员进行判定和记录。

同时,系统也可以与其他自动化设备进行接口,实现实时检测和处理反馈。

三、应用案例基于机器视觉的自动化检测系统在多个领域都有广泛的应用。

1. 制造业在制造业中,自动化的质量控制是非常重要的。

通过基于机器视觉的自动化检测系统,可以对产品进行外观缺陷、尺寸偏差、装配错误等方面的检测,提高产品的质量和一致性。

2. 医疗领域在医疗领域,基于机器视觉的自动化检测系统可以应用于医学影像的分析和诊断,例如针对X光、MRI等影像进行病灶检测和分析,辅助医生判断。

3. 农业在农业领域,基于机器视觉的自动化检测系统可以用于果蔬的外观检测和分级,提高产品的品质和市场竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IC成型、分离和自动排管作为芯片封装的后工序,可以完成芯片封装后的成型、芯片分离和芯片排列入管。

成型、分离和自动排管系统的性能决定了生产IC的速度及产品质量等指标。

目前国内大多数芯片封装企业的成型、分离和自动排管系统的功能单一,速度一般在40一60次,min,噪声大、速度慢、精度也不高。

本设计采取光机电一体化技术及凸轮带动冲头传料片机构同步冲压机台设计方案,电脑控制CCD图像识别装置通过取像、找参考点、图像分析几个步骤来对产品方向性、引脚数及外型进行检测判断,设备具有噪声低、精度高、可靠性高、速度快等优点,芯片、封装、系统协同优化。

1系统总体结构整个系统由自动上料、导料和收料等几个部分组成。

CCD图像识别装置对产品方向性、脚数及外形进行检测判断。

控制系统的输入输出接口与被控电机的连接关系如图l所示。

CPU通过输出控制可以完成X、Y、Z与A轴的控制11I。

如图2所示,视觉定位由光学对准系统工作台、CCD摄像部分、FPGA、ARM 及计算机控制系统等部分组成121。

它对采集到的图片进行滤波、特征提取、色泽分析,从而得到基准点的坐标,使定位精度和贴片效率显著提高,是全自动高速集成电路成型与分离系统的核心部分。

它利用CCD检测目标的光强度分布,通过A/D转换模块变成数字图像。

计算机将所获得的数字图像与模板图像进行匹配.根据匹配的结果控制光学对准工作台及冲头的运动。

在对准过程中,先沿x、Y轴方向移动光学对准系统工作台,使芯片、基底进入视场范围,沿z轴方向移动,并对准工作台和冲头直到基底和芯片成像清晰,然后利用匹配算法测量基底、芯片上定位标志的距离,根据此偏差.控制单元调整主工作台,从而使基底到达目标位置.完成芯片和基底的对准。

系统采用了一种数字相机模块,该模块采用130万像素摄像头,该摄像头的传感器是ov9650芯片。

摄像头通过SCCB(Serial Camera Control Bus)总线进行控制。

SCCB是双向、两线总线.具有总线仲裁机制。

选定在FPC-A内设计SCCB控制核的方法,实现对ov9650参数的配置。

横拟信号采样电路部分由AID转换器ADC0832构成。

FPGA选择Ahera公司的Cyclonell系列EP2C20型,该芯片的资源非常丰富,可满足本系统设计的需要。

利用有限状态机设计T AID采样控制模块.它的任务就是根据ADC0832的转换时序图,在芯片的引脚发出相应的时序控制信号,使ADC0832完成启动、配置和数据读取等操作。

当CS=0,并且在第一个脉冲下降之前DI=1.状态机启动。

ARM采用AT9lSAM7S64,它是基于ARM7TDMI的高性能、工业级的32位RISC微控制器。

的阈值计算电路。

模板处理结构能同时产生25个阚值,再送人加法电路进行模板总阈值大小的计算.计算结果与预先设置的阀值进行比较,如果小于设置的阈值则表示模板匹配成功。

硬件图像处理算法结掏如图3所示。

3传动轴的角度量控制模型工作台的运动轨迹是通过传动轴的角度量控制的,控制模型如图4所示.系统采用一个闭环神经网络控制模型.驱动电机控制传动轴的运动。

通过传动轴的角度检测装置.形成角度P、I、D三个分量。

然后送入网络。

同时把预设角度曲线的前一个值、当前值和下一个值也送人网络。

人工神经同络选用的是径向基函数(RBF)神经网络,它是具有单隐层的三层前馈网络。

伺服电机选用安川SGML—OIAFl2,它能够自动测定机械的必要参数.实现最佳驱动,并且配备了与计算机的接口。

驱动选用TT MOTOR公司智能型直流无刷电机驱动芯片GSG3PWM6一S/SN。

4基于FPGA接口的设计FPGA构成框架如图5所示,包括CCD模块、SDR^M模块、SD卡读写器、LCD显示模块等资源。

FPGA控制CCD采集图像,把像素阵列放入SDRAM中缓冲,而SDm~M采用双口SDRAM控制方法,这样再从SDRAM中读取数据,实现模板匹配算法I31。

SD卡用于存放图像数据,图片在SD卡中按簇存储,Nios II在读取时根据图片的起始地址和所占簇的数量读出图像数据。

用户可通过显示掌握控制信息,系统选用NS—T删8液晶控制板模块实现显示,它可实现256色、双页显示,并提供一个高速的8位总线接口,可直接连接CPU。

图像数据进行图像处理及位置坐标计算,在图像功能上完成灰阶化处理、边缘检测及二元图像处理。

图像边缘检测方面,使用Sobel算法,二元图像处理部分的临界值由Otsu算法来决定。

5基于ARM的触摸屏设计整个系统的运行是一个与用户不断交互的过程,嵌入式触摸屏装置是一种人机交互设备14.51。

用户通过触摸操作,就可以实现对相应的设备的控制。

系统采用专用的控制器件(ADS7483)控制触摸屏。

它的主要作用是从触摸点检测装置上接收触摸信息,并把它转化成触点坐标,再发送给CPU,同时接收CPU发来的命令并加以执行。

工作流程是:触摸屏完成数据的采集,ADS7483一方面完成对触摸屏的电极间的电压转换,另一方面完成触摸屏接触点的电压值的采集,并实现数据的A/D转换。

ARM对ADS7483发送过来的数据进行处理,并完成触摸屏位置坐标的显示。

触摸屏扫描任务程序包括设备的初始化、设备读写及中断响应等模块。

触摸屏的电路连接如图6所示。

6软件设计6.1触摸屏软件实现触摸屏工作流程如图7所示。

函数ADS7843_init()实现ADS7843的初始化。

读函数Uint32ADS7843一Read(Uint8Number)读触摸点值并返回Number位测量结果。

写函数VoidADS7843一Send(Uint8command)发送控制字给ADS7843。

函数Void Read_Touch (Uint32}X,Uint32宰Y)功能为读取触摸屏的触摸位置,结果保存在X,Y指针变量中。

ADS7843_init()代码如下:Void ADS7843一init(V oid){PINSEL0=PINSEL0&OXOFFFFFFF;,,设置CS PENIRQ为GPIO口PINSELI=PINSELl&0XFFFFFF03:/,设置DIN DOUT DCLK为GPIO口100DIR=100DIRICSIDCLKIDIN;IICS、DCu(、DIN为输出IOODIR=IOIDIR&(一BUSY);//BUSY为输入}6.2基于Nios II的SDRAM驱动和LCD实现使用Nios II软核对LCD进行驱动时,片内的存储器资源一般满足不了系统的设计要求,系统使用片外SDRAM作为程序存储器和数据存储器。

SDRAM控制器内核为FPGA片外的SDRAM提供一个Avalon—MM接口,SDRAM控制器内核可以与多个SDRAM相连,并处理所有的SDRAM的协议请求。

使用Avalon_MM 总线访问SDRAM控制器内核时,可以通过函数IOWR(BASE、REGNUM、DA —TA)和IORD(BASE、REGNUM)进行读写操作。

在设计中实现的主要操作有:LED模块的检测闲忙、初始化、显示字符、显示汉字、打点、画线和画图等,并将这些操作设计成相应的函数。

显示汉字流程如下:首先通过公式转换计算,定位对应的点阵信息在字模库的地址;然后从字库中取出该汉字点阵信息,将这些信息送到显示缓冲存储器中;最后显示器的控制器把点阵信息整屏顺次读出,即可将汉字显示出来161。

6.3计算机与ARM通信的实现Arl91SAM7S64的USB接口与USB2.0全速标准兼容,通信速率12Mb/sE71。

包含4个端点,端点0是8B,端点1和端点2是64B,端点3是64B。

USB 接口电路如图8所示。

在打开USB端口时,可通过一个AT91一USB—Open0函数来实现。

Void A'Igl USB Open(Void){A四1C—BASE—CKGR一>CKGR_PLLRI-A四lC—CKGR-USBDIV_I;//设置USB锁相环驱动Ajl91C—BASE—PMC->PMC_SCER=A7191C—PMC UDP;AT91~PIO_Cfgoutput(AT91C_BASE_PIOA,A191tPIo-PAl6);//设置PIO模式及配置输出AT91PIO_Clearoutput(AT91C.—BASE_PIOA,ATglC——P10..PAl6)://给上拉电阻清OATgl—CDC—Open(&PCDC,AT91C BASE_UDP);,/通过CDC结构初始化CDC设备}Static uint A1"9l-UDP_Write(AT91PS_CDC Pcdc,constchar*pdata,uint1engtll)函数用于USB端口的数据发送,每一次发送都按照数据包的形式发送。

Static uint AT91—UDP_Read(AT91PS_CDC Pcdc,char*pdata,uint length)函数用于USB端口的数据读取,在读的过程中,依次把接收到的数据写入缓冲区中。

Atmel公司为A四1SAM7S64ARM处理器的USB端口提供了动态链接库DDL,同时还提供了一个PC端通用INF驱动配置文件atm6124.iTlf,可以直接使用它们实现PC端的应用。

6.4系统程序设计及工作控制界面的实现视觉自动对准系统程序整体流程为图9所示。

系统具有成型、分离和成品自动入管功能,自动化水平和生产效率很高。

机台成型与分离速度达到140次/min。

相比传统的40次/min-60次/rain的产品速度明显提高。

马达驱动机械凸轮带动冲头传送料片机构同步成型与分离机台设计,先进的闭环随动驱动和定位技术,定位精度极高,误差小于0.007mm。

CCD 图像识别装置辨识产品方向性,脚数、外型检测判断,随着料片的不同,模具可供选择配用,提高了产品的合格和优秀率。

配有让门设计,反应快速有效,并配有急刹系统设计,可避免产品及冲模损坏。

系统的应用价值较高。